青海鹽湖金屬鎂在低碳發展戰略中的機遇與后發優勢

劉國建,車永林

(青海鹽湖鎂業有限公司,青海 格爾木 816000)

1 全球碳排的環境

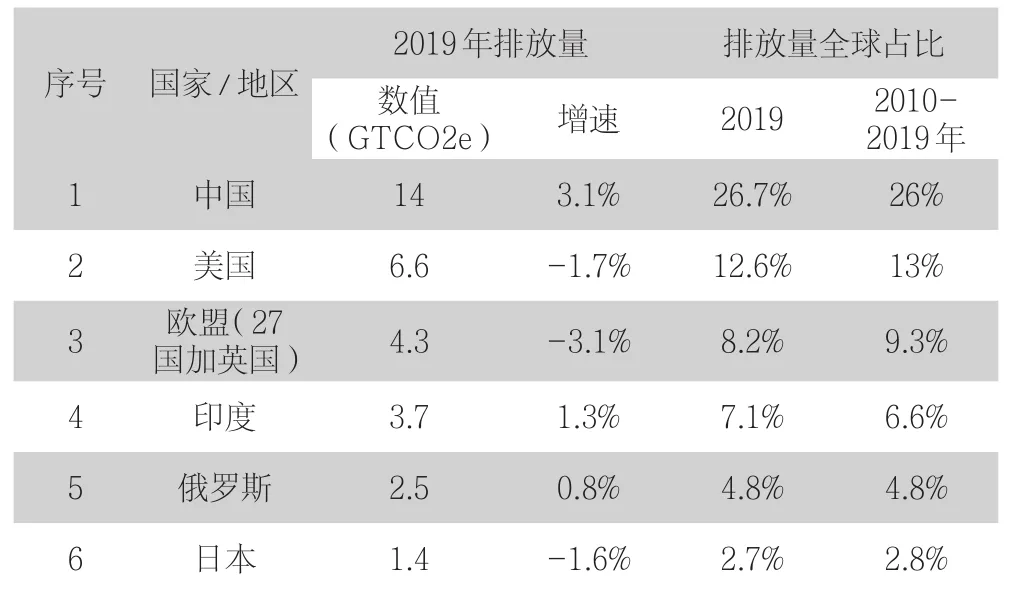

根據聯合國環境規劃署(UNEP)數據,中國、美國、歐盟、印度、俄羅斯和日本是六大溫室氣體排放國2019年排放量占全球的62%,最近十年(2010-2019年)累計排放量占全球的62.5%。

表1 全球六大溫室氣體排放國(地區)

根據世界資源研究所(WRI)數據,已有49個國家在2010年之前實現碳達峰,占當時全球排放量的36%。e Intelligent Unit數據,已有29個國家和地區提出碳中和目標。其中,蘇里南和不丹已實現碳中和,芬蘭、奧地利、冰島和瑞典承諾提前5-15年實現碳中和,有22個國家和地區把目標設立在2050年。2010-2019年,英國的二氧化碳排放量下降了29%,GDP仍增長了18%(BEIS,2020)。日本推出綠色增長戰略,把應對全球變暖、實現綠色轉型視為拉動經濟持續復蘇的新增長點。美國預計2035年通過向可再生能源過渡,實現無碳發電,到2050年實現碳中和。

我國是全球第一排放大國,2019年溫室氣體排放量是140億噸二氧化碳當量,占全球總排放量的26.7%(UNEP,2020),但人均排放量和歷史排放量并不高。2019年我國人均排放量在G20國家中位居第10位,僅是美國的一半(Statista,2020);我國歷史排放量(1751-2017年)僅占全球的12.7%,是美國的一半,也遠低于歐盟28國的22%(OurWorldinData,2019)。

與發達國家相比,我國處于不同的歷史階段,面臨著加快發展、改善民生的重任。正如丁仲禮院士所言(2009):“要發展就難免排放,排放問題本質上就是發展問題,排放權即發展權。”盡管如此,我國仍于2020年9月作出“2030年碳達峰,2060年碳中和”的莊嚴承諾。為全球作出了表率,充分體現了負責任大國的擔當。從碳達峰到碳中和,英國和法國用了59年,美國43年,日本37年,而我國承諾僅用30年。

碳中和是責任,是使命,更是機遇。作為全球第一排放大國,我國碳達峰、碳中和之路任重道遠。2019年我國排放量仍增長了3.1%(UNEP,2020)。與歐美國家相比,我國的低碳綠色意識還比較薄弱,亟需提升國民碳素養,充分發揮龍頭企業的示范帶動作用,創新推動碳中和工作,共創人類可持續的未來。

2 鎂行業碳排情況

我國是鎂資源大國和生產大國,資源占全球總量的70%。2017年中國原鎂產量為102萬噸,達到歷史最高點,2018年國內原鎂產量為86.3萬噸,2019年國內原鎂產量為84.48萬噸,2020年原鎂產量90.7萬噸,近年來年總產量呈略微下降趨勢。其中陜西和山西地區產量占比位居前二,總計約占全國的85%,尤其是陜西府谷地區占比為59.4%。

目前,世界主流生產金屬鎂的方法有熱還原法和氯化鎂熔鹽電解法兩種。硅熱法即利用不同還原劑在高溫下將鎂從其化合物中還原出來而制得金屬鎂。熔鹽電解法是在三元系或四元系等熔鹽電解質中通入直流電進行電解氯化鎂得到金屬鎂。原鎂的成本主要是能源成本,陜西府谷是我國的主要蘭炭生產基地,依靠蘭炭資源發電、硅鐵和原鎂產業形成了循環經濟,使得皮江法煉鎂工藝在成本端具備較大優勢。皮江煉鎂法工藝中硅鐵的生產、白云石的煅燒和還原工藝本身的排放,仍然是溫室氣體排放最密集的工序。當前皮江法鎂工藝的總平均排放量為28kg CO2。如不考慮能源綜合利用情況下鎂生產中使用的上述燃料氣的碳排放皮江法工藝的加權平均排放量為每千克鎂21.8千克二氧化碳當量[1]。

電解法煉鎂工藝中碳排放也主要取決于冶煉過程的能源消耗。2013年LCA研究詳細分析了以色列的電解工藝(Ehrenberger,Dieringa and Friedrich 2013),加上工藝副產品的碳信用,該工藝的溫室氣體排放值為每噸鎂14.0噸二氧化碳當量。青海鹽湖鎂業有限公司的電解鎂工藝中,原鎂是由氯化鎂(MgCl2)鹵水為原料生產的,而鹵水是附近鉀肥生產后的廢物。電解鎂總溫室氣體排放量為每噸鎂6.2噸二氧化碳當量[2]。由于進一步使用電解鎂生產過程的副產品氯氣,考慮由此產生的碳信用,導致鎂電解的總排放量可以降到每噸鎂5.3噸二氧化碳當量。在2020年國際鎂協年會上,國際鎂協將“綠色發展獎”頒發給了青海鹽湖工業股份公司、青海鹽湖鎂業公司、青海海鎂特鎂業公司。

2020年3月,為推進鎂行業供給側結構性改革,促進行業技術進步,推動行業高質量發展,工業和信息化部發布《鎂行業規范條件》。要求鎂冶煉企業噸鎂綜合能耗在4.5噸標煤以下;鎂冶煉企業的噸鎂白云石用量在10.5噸及以下,硅鐵(Si>75%)用量在1.05噸及以下。

3 鹽湖電解鎂的機遇與風口期

2016年8月22日,習近平總書記視察青海鹽湖指出:“鹽湖是青海最重要的資源,要制定正確的資源戰略,加強頂層設計,搞好開發利用。

循環利用是轉變經濟發展模式的要求,全國都應該走這樣的路。青海要把這件事情辦好,發揮示范作用。青海資源也是全國資源,要有全國一盤棋思想,在保護生態環境的前提下搞好開發利用”。

2021年3月7日,習近平總書記在參加十三屆全國人大四次會議青海代表團審議時強調,要結合青海優勢和資源,貫徹創新驅動發展戰略,加快建設世界級鹽湖產業基地,打造國家清潔能源產業高地、國際生態旅游目的地、綠色有機農畜產品輸出地,構建綠色低碳循環發展經濟體系,建設體現本地特色的現代化經濟體系。

2018年7月青海省委十三屆四次全會作出“一優兩高”戰略部署,強調現階段要著力打好“四張牌”,頭張牌就是打好鹽湖資源綜合開發利用這張牌。要以鹽湖資源綜合利用上升為國家戰略為目標,提高鹽湖資源綜合利用效率,推進鹽湖產業向新材料領域拓展,以做大做強鋰電產業為重點,向系列化、高質化、多樣化發展,提升全產業鏈競爭力,加快建設中國乃至世界最具影響力的鹽湖資源綜合利用集群。

2020年12月青海省委十三屆九次全會通過《關于制定國民經濟和社會發展第十四個五年規劃和二〇三五年遠景目標的建議》,指出要建設世界級鹽湖產業基地,全面提高鹽湖資源綜合利用效率,著力建設現代化鹽湖產業體系,打造具有國際影響力的產業集群和無機鹽化工產業基地[3-5]。

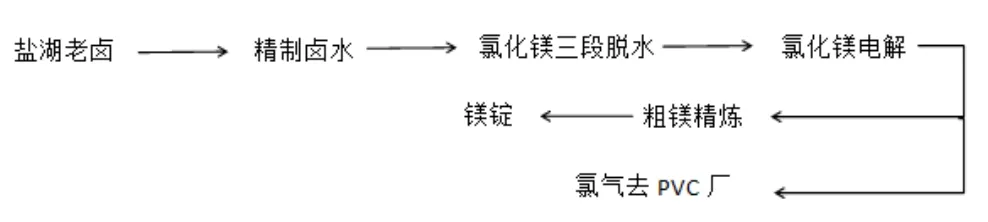

中國鹽湖鎂資源儲量豐富,青海省察爾汗鹽湖是中國最大的氯化物型鉀鎂鹽礦床,其中氯化鉀儲量5.4億噸,占全國探明儲量的70%以上;氯化鎂儲量達40.6億噸,均占全國首位。青海鹽湖工業股份有限公司氯化鉀生產能力達500萬噸/年,氯化鉀生產過程中排放的老鹵年產生量約為5000萬噸。因此,鎂資源是察爾汗鹽湖的優勢資源,同時又是氯化鉀生產排放的副產物。長期以來,由于技術條件的限制,鹽湖鎂資源一直未得到有效的開發利用,并且還成為制約鹽湖其它資源開發的“鎂害”。鹽湖生產鉀肥后排棄的廢液老鹵含氯化鎂32%,是海水的55倍,是電解法生產金屬鎂的理想原料,不僅節省了原料成本,而且省去了廢液排棄費用,化“鎂害”為“鎂利”,變廢為寶,點石成金。鹽湖鹵水深度脫水制備無水氯化鎂的金屬鎂生產工藝,與皮江法冶煉金屬鎂工藝相比,具有規模化程度高,產品品質穩定,冶煉過程綠色、低碳、環保的特性。鹽湖金屬鎂裝置生產工藝流程見下圖1。主要工藝過程為:通過鹵水精制,將鹵水中的SO42-和B2O3等雜質去除,得到精制鹵水;精制后的鹵水進行蒸發、造粒,造出含有結晶水的氯化鎂顆粒;含結晶水的氯化鎂顆粒經過兩段脫水工藝后得到無水氯化鎂顆粒。無水氯化鎂顆粒通過氣力輸送系統送入電解槽;電解過程消耗的無水氯化鎂在陰極上產生金屬鎂,在陽極上產生氯氣;氯氣被氯氣罩收集后輸送到下道工序PVC廠作為原料。鎂液通過抬包車運至連續精煉爐精煉后進行鑄錠。

圖1 鹽湖電解煉鎂工藝流程簡圖

鹽湖鎂資源注重有序開發,以消化提鉀后老鹵為主,同時重視制定鹽湖資源產業化整體規劃,與其它資源統一開發,形成組合優勢,資源綜合利用完全可保障我國鎂產業持續發展。利用柴達木盆地獨一無二的氣候條件,經過鹽田自然蒸發結晶,可獲得純度較高的水氯鎂石,成本低廉。近年來,青海鹽湖鎂資源通過工藝技術創新、專用設備研制等共性關鍵技術研發與集成,形成了氯化鎂-電解金屬鎂—鎂合金,氯化鎂-氫氧化鎂-氧化鎂,氯化鎂-鎂質膠凝材料-新型輕質建筑材料三條產業鏈條,已建成10萬噸/年電解金屬鎂、10萬噸級高純氫氧化鎂阻燃劑、高純鎂砂、煅燒氧化鎂等規模化生產線;開展了鎂水泥系列產品開發,為鎂水泥在公路工程應用示范提供支撐;青海鹽湖鎂資源開發初見雛形。

4 鹽湖電解鎂的后發優勢

察爾汗鹽湖是我國最大的鉀鎂鹽礦床,各類資源儲量達600多億噸,其中氯化鉀5.4億噸、氯化鎂40億噸、氯化鋰1204萬噸、氯化鈉555億噸,同時伴生有硼、溴、碘、銣、銫等稀有元素,是巨大的無機鹽寶庫,潛在經濟價值近100萬億元。自1958年開始,察爾汗鹽湖開發六十多年來,在鉀、鋰資源開發上已取得了顯著成績,為國家糧食安全和新能源產業發展做出了重要貢獻。青海鹽湖電解鎂工藝二氧化碳排放量僅為傳統工藝的四分之一,成為世界綠色鎂產業發展關注的重點。金屬鎂項目自2010年開工建設以來,經過近十年艱苦努力,已建成利用鹽湖鹵水電解法制取金屬鎂的全球唯一的10萬噸級全套裝置,其技術、工藝、裝備等均處于國際領先地位,產品具有環保、高品質、穩定等優異特性。以鹽湖金屬鎂生產的鎂合金及其構件批量進入國內外市場應用。

鹽湖電解鎂核心水氯鎂石脫水裝置由于設計經驗不足,引進裝置“高原反應、水土不服”,因工程化和設備、材料選型缺陷,核心裝置氯化鎂脫水單元不能長周期穩定運行。為徹底解決上述問題,主動停車進行優化整改。由設計院進行全面設計復核,主要物料平衡、熱平衡、水平衡及關鍵設備等復核計算并出具《優化整改設計方案》,該方案經過政府部門兩次組織國內無機鹽協會及鎂協等行業內專家的論證,認為整改措施可行、方案科學、操作性強。

目前,該項目已列為2021年度青海省首個重大專項揭榜掛帥實施項目,集全國、全行業的力量技術攻關。該項目正在穩定實施中,計劃先進行脫水單元單條線優化升級,達到改造目標后,進而對其余五條線進行改造,最終實現10萬噸金屬鎂裝置的達標達產。

攻克氯化鎂脫水關鍵技術,實現金屬鎂裝置達產達標后,鹽湖鹵水煉鎂技術的后續優勢也將凸顯出來。主要體現在以下方面:

第一、能源優勢。

本裝置所在地區太陽能光伏、風電資源豐富,年光照輻射量達1898.2千瓦時每平方米,光伏發電并網發電容量4051兆瓦;被國家發改委列為就地消納試點區,實現新能源與金屬鎂電解產業有機結合,減少對外部用能的依賴。同時為貫徹國務院決策部署,扎實做好穩增長、促改革、調結構、惠民生、優生態、防風險工作,國網電力也已在園區建設有完整的330KV、110KV供電網絡,并簽訂了全面的戰略合作協議,保證在符合國家相關政策和國家電網公司有關規定的基礎上,在直購電、清潔能源、電力整體優化、運行維護、電力交易、電力設施智慧用能等方面給予鹽湖產業全面支持,因此電力供給及電價是完全有保障的,且這些資源均是綠色環保的能源,在實現低成本發展的同時可以實現低碳化發展。

第二、循環經濟優勢。

為實現金屬鎂的生產,金屬鎂一體化項目配套了10余套裝置。其中電解鎂生產裝置副產的氯氣,送至PVC裝置用于和煤制甲醇轉化的乙烯反應生產PVC,PVC生產過程中副產的氯化氫,同電石乙炔裝置產生的乙炔反應生成PVC,同時電石乙炔裝置產生的副產物電石渣,用于生產純堿,整個一體化項目實現閉合循環,產品附加價值高;綠色、低碳、環保;抗市場風險波動性強,為后續的做大做強提供了基礎。2019年被國家工信部評為“2018年國家新型工業化產業示范基地”。青海柴達木循環經濟試驗區已成為青海省“一優兩高”戰略第一張牌,循環經濟優勢初現,實現了碳信用承諾。

5 小結

青海鹽湖鎂業有限公司在“優化資產”、“突破瓶頸”后,結合資源優勢及政策優勢,按照“頂層設計,分步實施”的原則,不斷推動鹵水煉鎂技術消化吸收再創新,落實內外部保障條件,實現金屬鎂裝置達產達標,并籌劃40萬噸金屬鎂項目,最終實現100萬噸產能,利用綠色、節能、環保、低碳的電解鎂技術改變國內外鎂的競爭格局,推動我國由鎂大國向鎂強國邁進,為我國鎂制造業振興提供戰略性支撐。