內高壓成形合模力對變徑管尺寸精度的影響

崔曉磊,王祎純,溫時宇,徐旺成

內高壓成形合模力對變徑管尺寸精度的影響

崔曉磊a,b,王祎純b,溫時宇b,徐旺成b

(哈爾濱工業大學 a.金屬精密熱加工國家級重點實驗室;b.材料科學與工程學院,哈爾濱 150001)

在內高壓成形過程中,合模力加載不合理不僅會導致模具壽命降低,而且容易引起管件截面精度超差,需探究合模力對管件截面尺寸的影響以改善這一缺陷。以低碳鋼和鋁合金變徑管為例,采用內高壓成形實驗與數值模擬的方法,在兩種不同的加載條件下分析合模力對管件截面尺寸精度的影響規律。變徑管內高壓成形時,模腔上、下側的等效應力高于左、右側,模腔頂部的徑向位移最小,分型面附近的徑向位移最大。模腔在合模力的作用下被壓扁,導致卸載內壓和合模力后管件截面豎直方向的直徑始終小于水平方向,存在一定的不圓度。SAPH440低碳鋼和6063鋁合金變徑管的截面最大不圓度分別為0.27%和0.26%。在內高壓成形過程中,合模力對截面精度的影響不可避免,需通過增大模具尺寸或采用可變合模力的加載方式以減小其影響。

內高壓成形;變徑管;合模力;尺寸精度;不圓度

內高壓成形是一種一體化制造變截面薄壁管件的先進成形技術[1-3],因其成形的零件質量好、強度高,且能夠實現結構輕量化,所以被廣泛應用于航空航天和汽車領域[4-5]。與傳統沖焊工藝相比,內高壓成形以封閉管坯作為初始坯料,避免了焊接變形對零件精度的影響,因此通常具有較高的形狀精度和尺寸精度[6-8]。然而,當管坯在內高壓成形過程中受到不合理的應力作用時,也會產生失穩起皺、破裂和精度超差等缺陷[9-12]。

管件的成形精度對后續裝配和結構整體性十分重要。因此,對于內高壓成形管件精度的控制極其關鍵。Nakamori等[13]采用高精度內置傳感器監控了6063-T5鋁合金Y形管的內高壓成形過程,結果顯示,管件橫截面存在一定的不圓度。蔡洋等[14]以內高壓成形6063-T4鋁合金副車架橫梁為研究對象,測得兩個典型截面的最大尺寸偏差分別為0.19 mm(0.4%)、0.28 mm(0.49%)。陳名濤等[15]以并列雙支管為例,通過分析其內高壓成形過程的金屬流動規律,發現支管僅靠單邊軸向壓縮完成補料,支管中心向內偏移,支管形狀呈現非對稱結構。Vollertsen[16]指出,內高壓成形管件的尺寸精度主要受到固有誤差、系統誤差和隨機誤差的影響。其中,固有誤差主要來自模具加工誤差及管件回彈;系統誤差主要來自于模具磨損;而隨機誤差主要來自于管坯壁厚與強度的差異以及工藝參數的不同。

對轎車扭力梁內高壓成形后的精度進行研究發現,調節軸向進給能顯著改善截面精度。無軸向進給時,截面尺寸最大偏差為2.7%;當軸向進給增加到8%時,尺寸偏差降低到0.5%以內[17]。在彎管內高壓成形時,通過改善預彎曲芯軸的條件可將截面不圓度由7.55%降低至1.43%,避免了彎曲件在內高壓成形時發生破裂[18]。此外,采用充液壓彎管坯進行內高壓成形可以獲得更好的管件尺寸精度[19]。為進一步提高管件成形精度,提出通過控制內壓大小使模具彈性變形量恰好等于管件回彈量,從而使管件的最終尺寸恰好等于設計值[20]。然而,目前的研究主要關注管件截面某一方向的尺寸精度及其調控。實際上,若合模力在內高壓成形過程中施加不當,容易導致管件截面不同方向的尺寸精度或形狀精度超差[21]。

文中以SAPH440低碳鋼和6063鋁合金變徑管為例,通過內高壓成形實驗與數值模擬,研究不同合模力下的變徑管截面尺寸與不圓度,分析合模力對管件截面精度的影響。

1 實驗試件與方法

1.1 實驗材料及管件

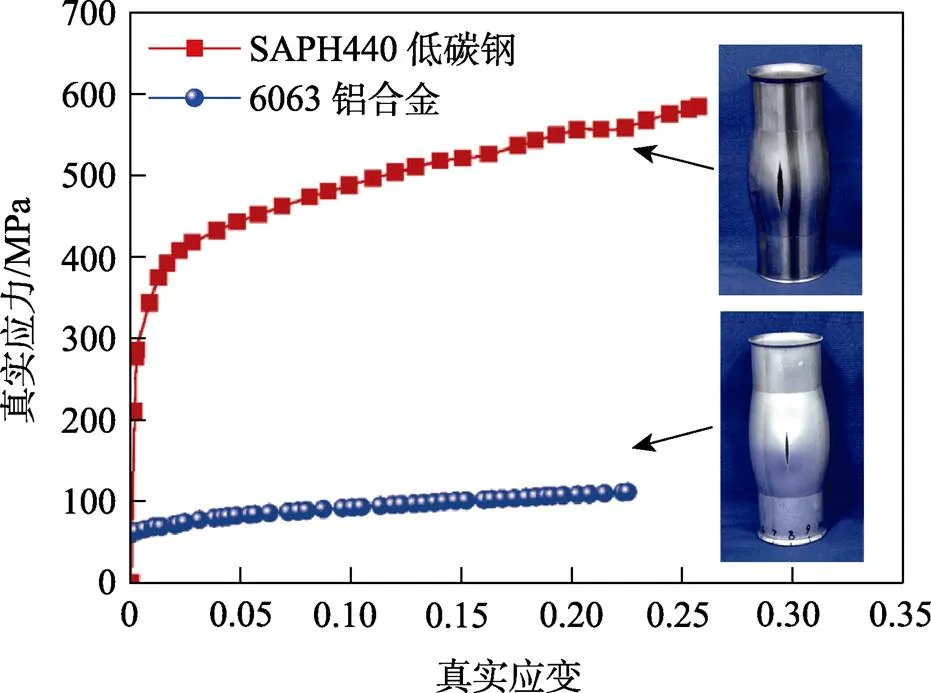

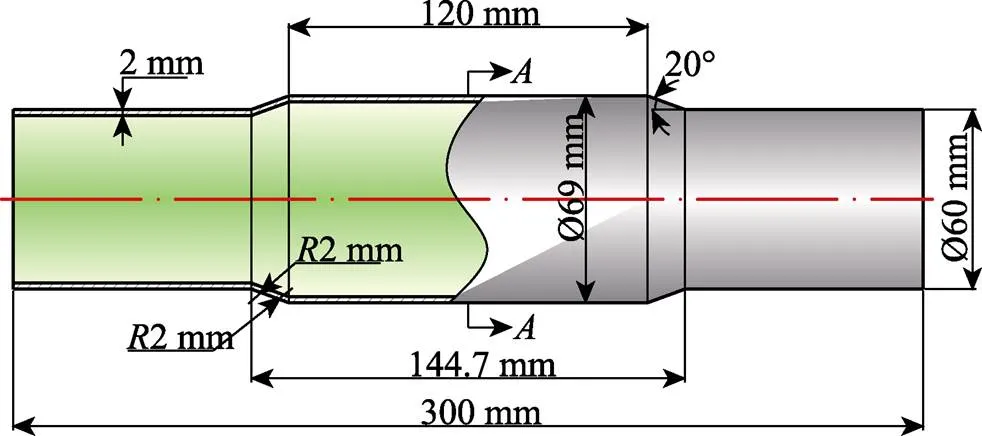

實驗材料為汽車用SAPH440低碳鋼和6063鋁合金管坯。其中,SAPH440低碳鋼管坯由薄板卷制而成,6063鋁合金管坯由擠壓工藝得到,初始外徑0均為60 mm,壁厚0均為2 mm。利用管材液壓成形性能實驗裝置(THF-160/50)對整管試樣進行液壓脹形,使管坯同時受到軸向和環向的拉應力,測試管坯在雙軸應力下的力學性能,得到的等效應力應變曲線如圖1所示,力學性能參數如表1所示。由表1可知,SAPH440低碳鋼管和6063鋁合金管的極限膨脹率分別為22.08%和17.67%。

圖1 管坯等效應力應變曲線

表1 管坯雙軸應力力學性能參數

Tab.1 Mechanical property parameters of tube blanks under bi-axial stress state

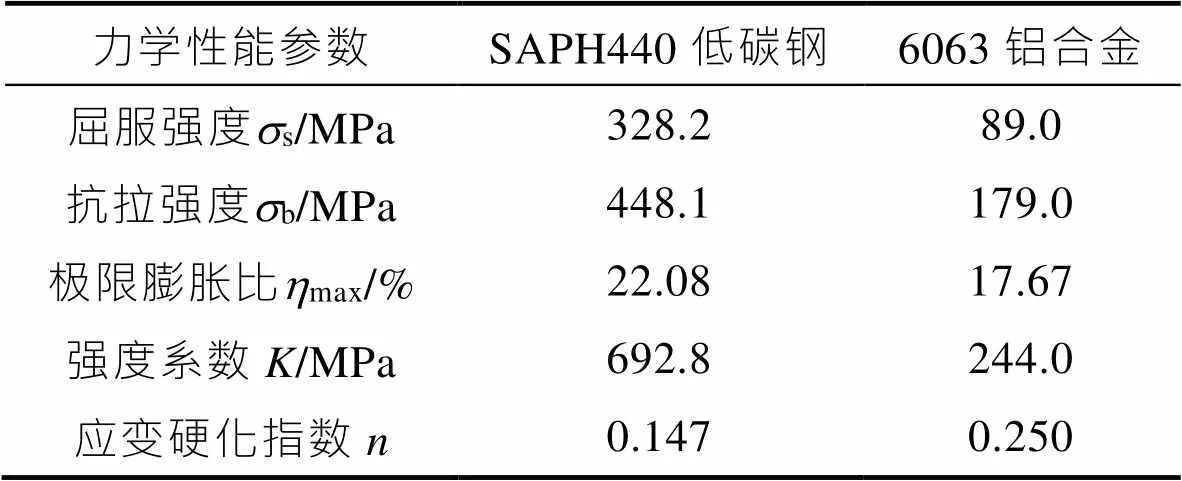

對上述2種管坯進行變徑管內高壓成形實驗。變徑管的具體尺寸參數如圖2所示,其中,成形區長度為120 mm(20),外徑為69 mm,對應的膨脹率為15%,可以保證管坯完全貼靠模具型腔而不發生破裂。本研究主要討論在不同合模力條件下,變徑管中間橫截面-處水平與豎直方向直徑尺寸的變化。

圖2 變徑管尺寸參數

1.2 實驗裝置

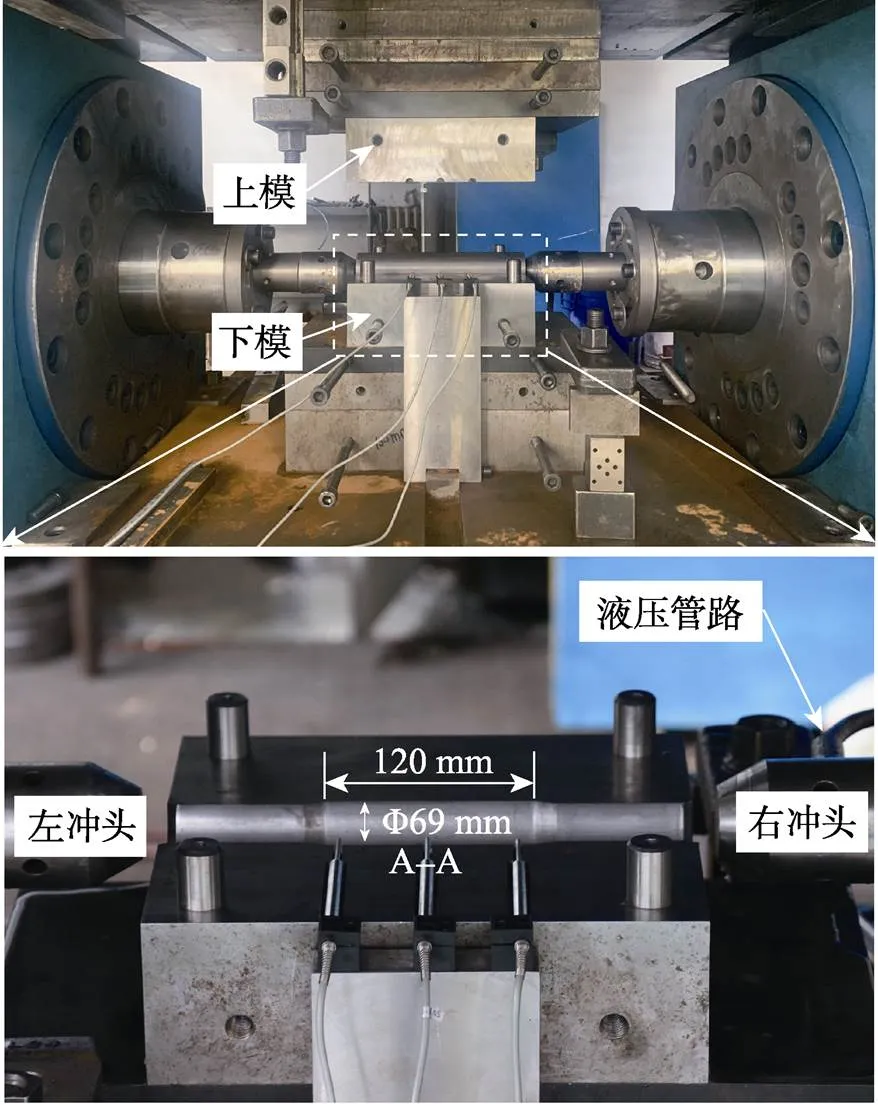

變徑管的內高壓成形實驗裝置如圖3所示。該裝置主要由實驗模具、數據采集系統和控制系統3部分構成。其中,實驗模具由上、下模及左、右密封沖頭構成,上、下模的尺寸為300 mm×300 mm×100 mm(長×寬×高),總高為200 mm。在內高壓成形實驗過程中,通過錐形沖頭將管端進行擴口,實現密封。實驗在哈爾濱工業大學20 MN多軸數控內高壓成形機平臺上進行。

圖3 變徑管內高壓成形實驗裝置

1.3 實驗方案

在變徑管內高壓成形過程中采用恒定合模力的加載方式,如圖4所示。即首先將合模力增加到設定值max(最大載荷),然后線性增加內壓使管材發生脹形,增壓過程中合模力保持恒定不變。當壓力增至最大壓力max后,保壓5 s,然后卸載內壓和合模力。

圖4 恒定合模力加載曲線

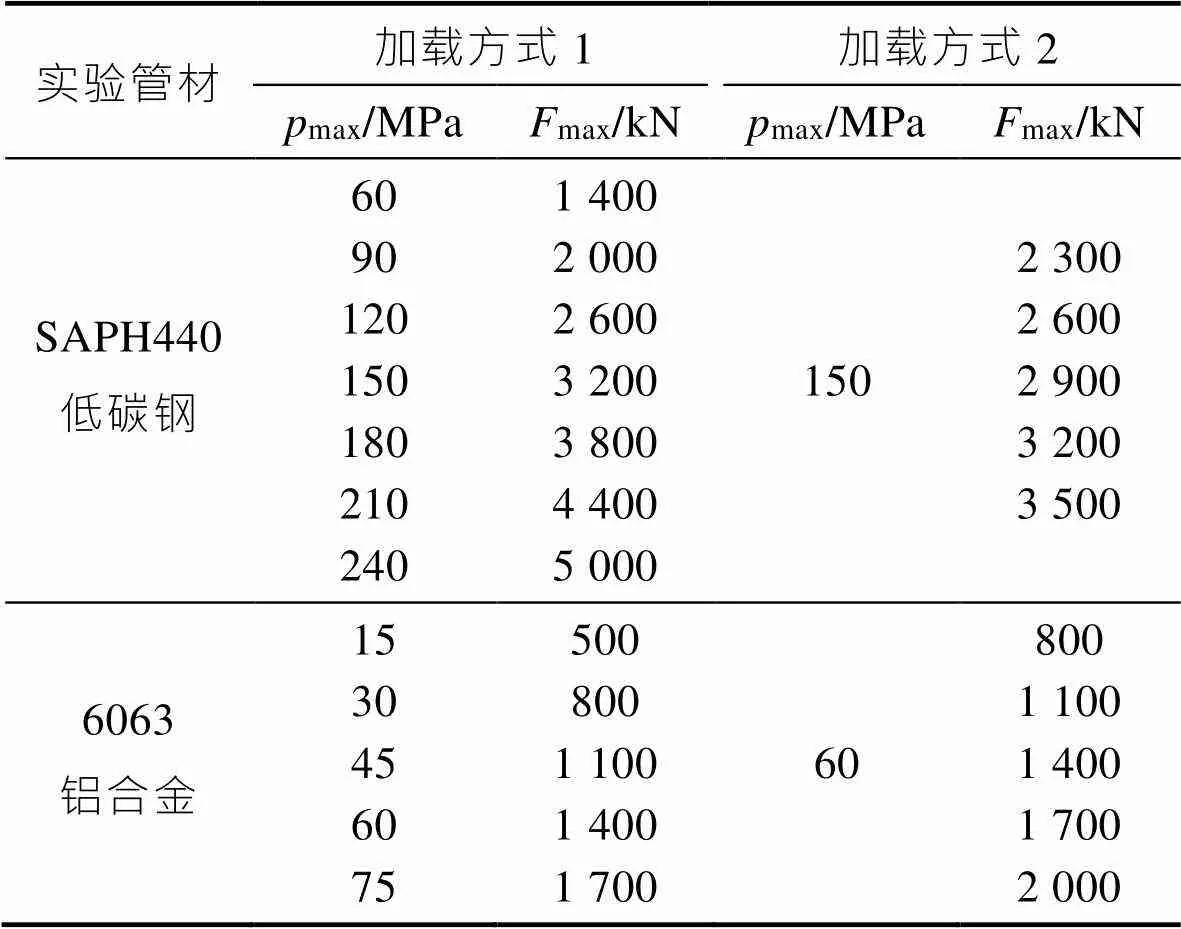

具體實驗方案如表2所示,主要利用兩種不同的加載方式研究合模力對變徑管截面尺寸的影響。方式1:內壓線性加載到不同設定值,對應施加的合模力需保證內壓加載至設定值時管材所受的合模力和液體反作用力之間的差值為恒定值,即max–max=200 kN,其中為液壓作用面積,以研究變徑管在不同內壓條件成形時由合模力導致的管件橫截面不圓度。方式2:內壓線性加載到同一設定值,施加不同大小的合模力,以研究相同內壓條件下合模力對變徑管截面尺寸的影響。

表2 變徑管內高壓成形實驗方案

Tab.2 Experimental scheme for hydroforming of variable-diameter tubular part

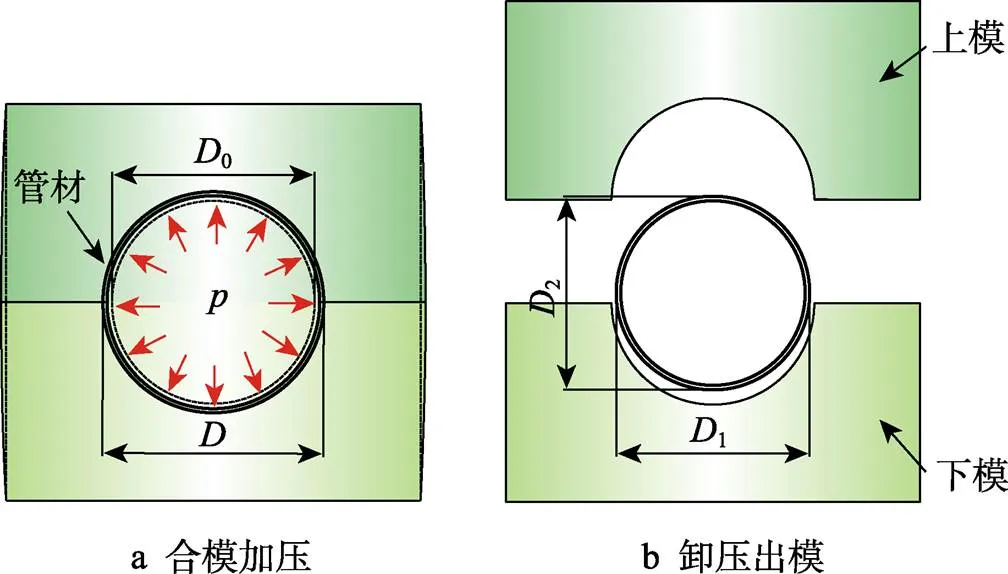

內高壓成形結束,卸載內壓并將管坯從模腔中取出后,管件發生回彈,利用游標卡尺測量得到變徑管水平方向和豎直方向的直徑1、2,如圖5所示。

圖5 變徑管直徑測量示意圖

1.4 有限元模型

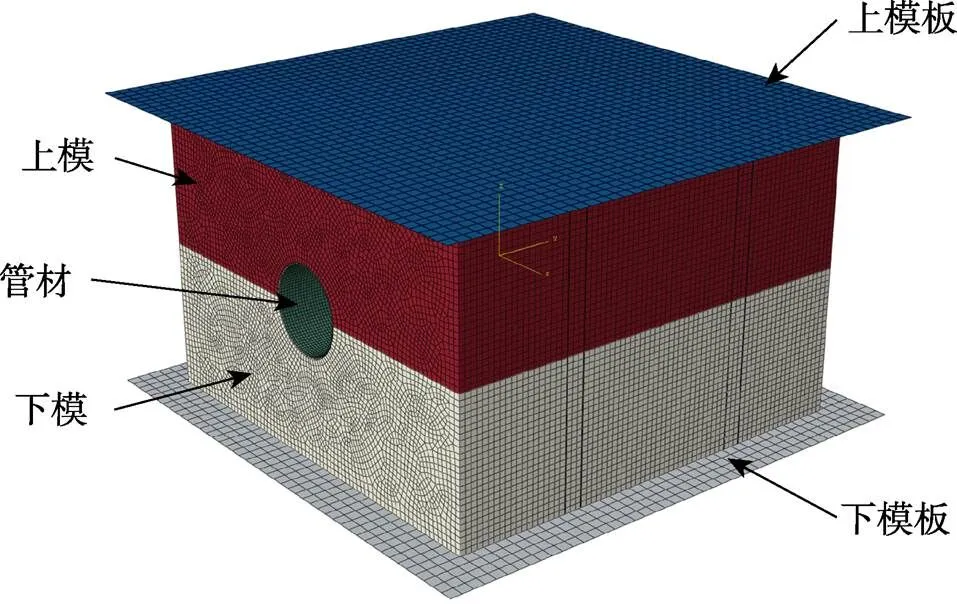

為研究變徑管內高壓成形過程中合模力對模具應力應變分布及模具型腔徑向膨脹規律的影響,利用ABAQUS有限元分析軟件進行模擬。建立變徑管內高壓成形有限元模型,如圖6所示,該模型由管坯、上模、下模、上模板及下模板5部分組成。其中,管坯為三維可變形殼體,上、下模為三維可變形實體,其余部件均為離散剛體。將45鋼的材料屬性賦予上、下模:彈性模量207 GPa,泊松比0.3,屈服強度和抗拉強度分別為355和600 MPa。在模擬過程中,對下模板施加固定約束,對上模板施加合模力。管材網格尺寸設置為2 mm,選用S4R(四結點曲面薄殼或厚殼,減縮積分,沙漏控制,有限膜應變)網格單元;模具網格尺寸設置為4 mm,選用C3D8R(八結點線性實體,減縮積分,沙漏控制)網格單元。

圖6 變徑管內高壓成形有限元模型

2 結果與討論

2.1 變徑管截面尺寸精度分析

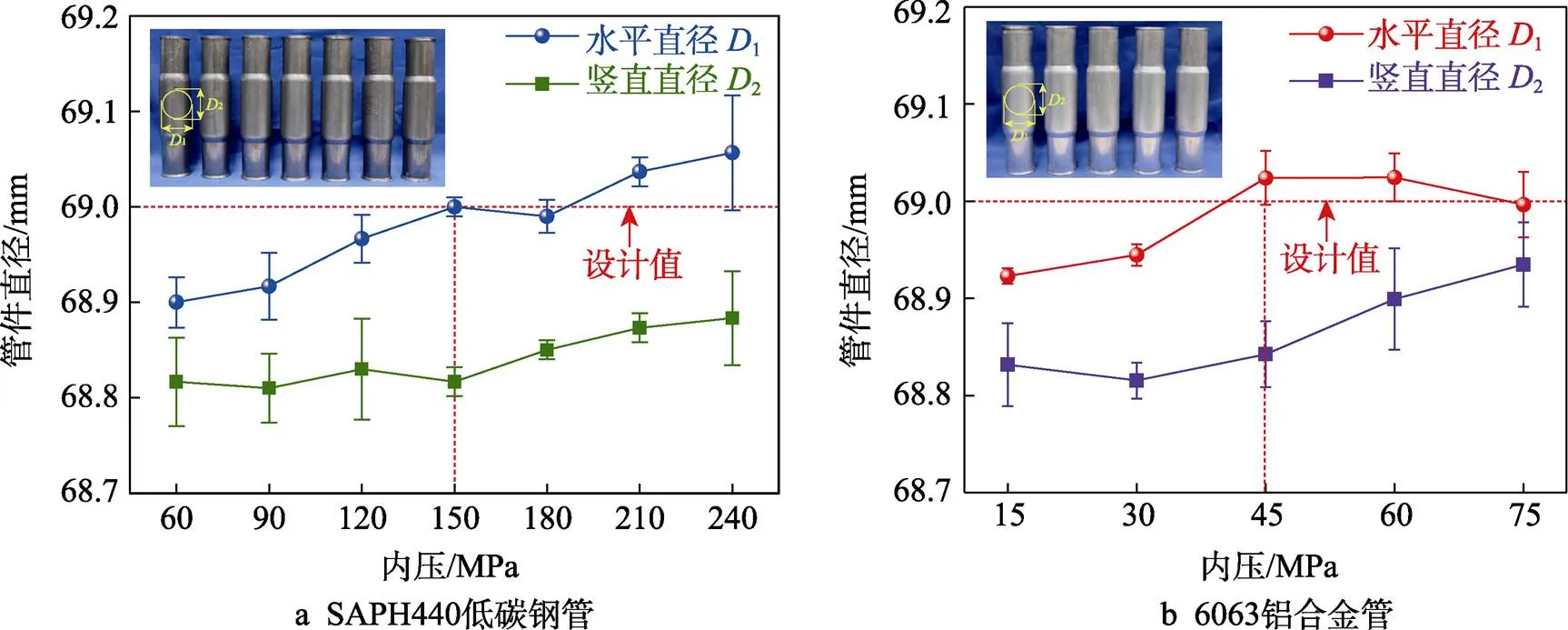

在變徑管內高壓成形后,卸載內壓并開模,管件會發生一定量的回彈。因此,可以控制內壓使模具產生一定量的彈性變形,當模具脹形量恰好能夠補償管件的回彈量時,能夠顯著改善管件截面的尺寸精度。在不同內壓條件下測得的變徑管截面尺寸變化規律如圖7所示。可以看出,管件的截面尺寸均隨內壓增加而增大。當內壓為150 MPa時,SAPH440低碳鋼變徑管截面水平方向的直徑1(圖5a)達到設計值。同理,對于6063鋁合金變徑管,當內壓為45 MPa時,截面水平方向直徑1(圖5b)達到設計值。然而,管件豎直方向直徑2始終小于水平方向直徑1。對于SAPH440低碳鋼管,截面在水平、豎直兩方向的平均直徑相差0.08~0.18 mm;對于6063鋁合金管,兩者相差0.06~0.18 mm。

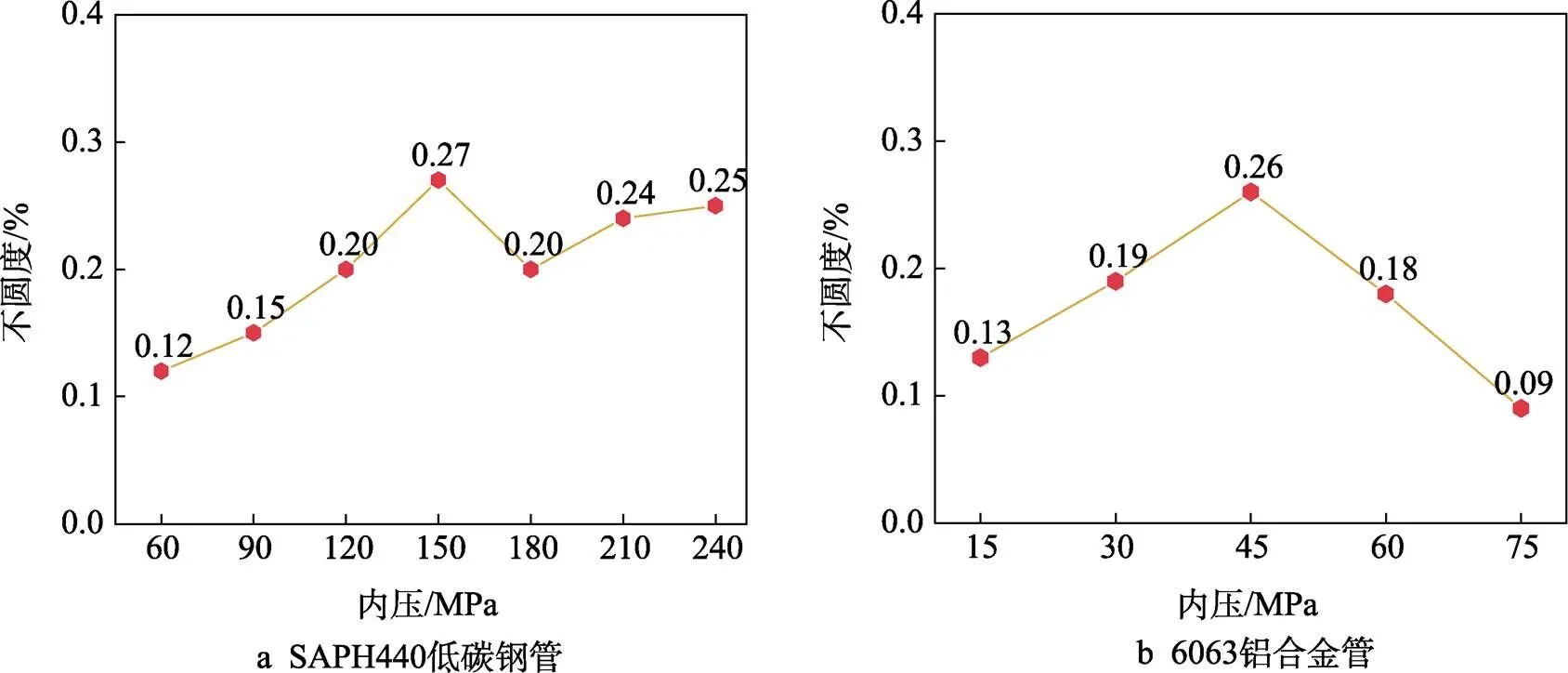

產生這種現象的主要原因是,成形過程中施加的合模力會導致模具型腔發生彈性變形,被壓成非圓形,進而導致變徑管水平方向直徑1增大、豎直方向直徑2減小。SAPH440低碳鋼和6063鋁合金變徑管的截面不圓度如圖8所示,最大不圓度分別達到0.27%和0.26%。因此,變徑管截面不同方向的尺寸無法同時達到設計值。對于SAPH440低碳鋼變徑管,當內壓加載至150 MPa時,水平方向上的直徑尺寸1達到設計值69.00 mm,而豎直方向直徑2僅為68.82 mm。通過上述對兩種變徑管截面不圓度的分析可知,合模力對內高壓成形管件截面形狀精度的影響是不可避免的。在實際成形過程中,在保證上、下模閉合的前提下,應盡可能減小合模力或者改用隨內壓可變的合模力加載方式。此時,需施加更高的內壓,以使管件水平方向直徑尺寸達到設計值。

圖7 不同內壓條件下變徑管的截面直徑

圖8 不同內壓條件下變徑管的截面不圓度

2.2 合模力對變徑管截面不圓度的影響

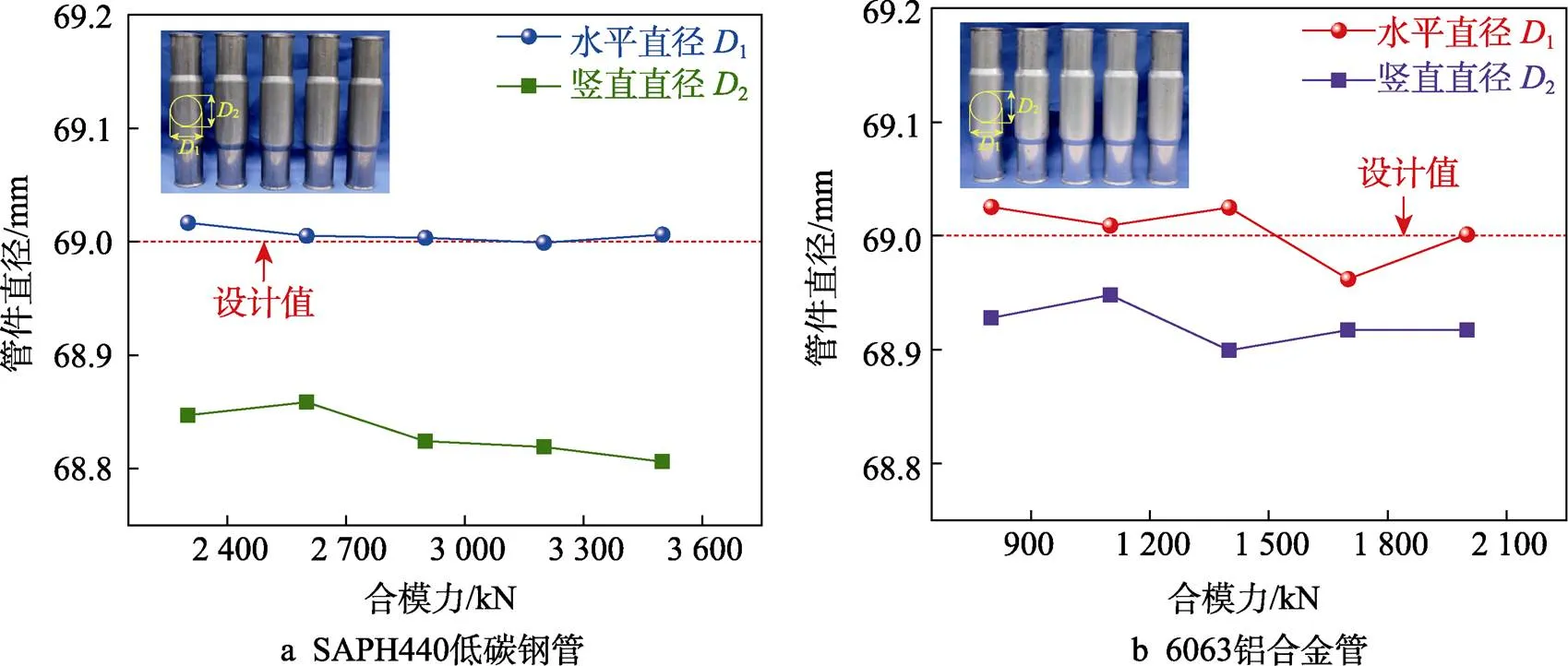

不同合模力條件下變徑管水平和豎直方向的直徑1、2如圖9所示。可以看出,對于SAPH440低碳鋼管,在相同內壓條件下,隨著合模力的增加,變徑管水平方向直徑1變化很小,而豎直方向直徑2呈減小趨勢,豎直方向直徑比水平方向小0.15~ 0.20 mm。對于6063鋁合金管,隨著合模力的增加,變徑管水平方向直徑1與豎直方向直徑2的變化沒有固定規律,兩者相差0.05~0.17 mm。

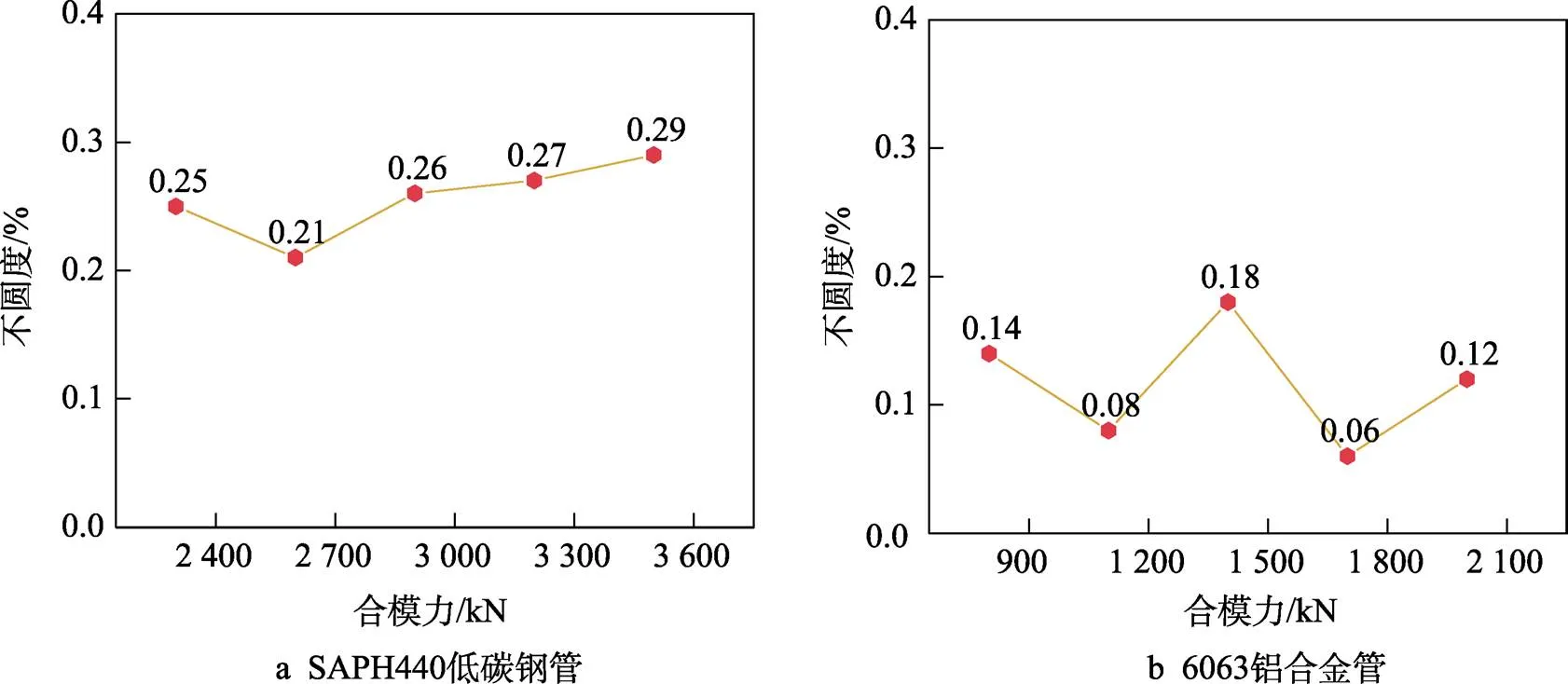

根據圖9計算得到的不同合模力條件下變徑管的截面不圓度如圖10所示。可以看出,對于SAPH440低碳鋼變徑管,截面不圓度在0.21%~0.29%范圍內,整體呈現出隨合模力增加而增大的趨勢;而6063鋁合金變徑管的截面不圓度在0.06%~0.18%范圍內,相比SAPH440低碳鋼管,其不圓度整體較小,且無明顯變化規律。這可能是因為,本研究中的模具尺寸較大,當合模力在800~2 000 kN范圍內變化時,模具受到的應力較小,由合模力引起的6063鋁合金變徑管截面形狀畸變大部分處于彈性變形狀態,卸壓開模后發生了彈性回復。因此,圖10b中6063鋁合金變徑管截面不圓度的差異實際上并不是由合模力導致的,而是由管坯自身的力學性能差異引起的。

圖9 不同合模力條件下變徑管的截面直徑

圖10 不同合模力條件下變徑管的截面不圓度

2.3 模具應力及變形規律

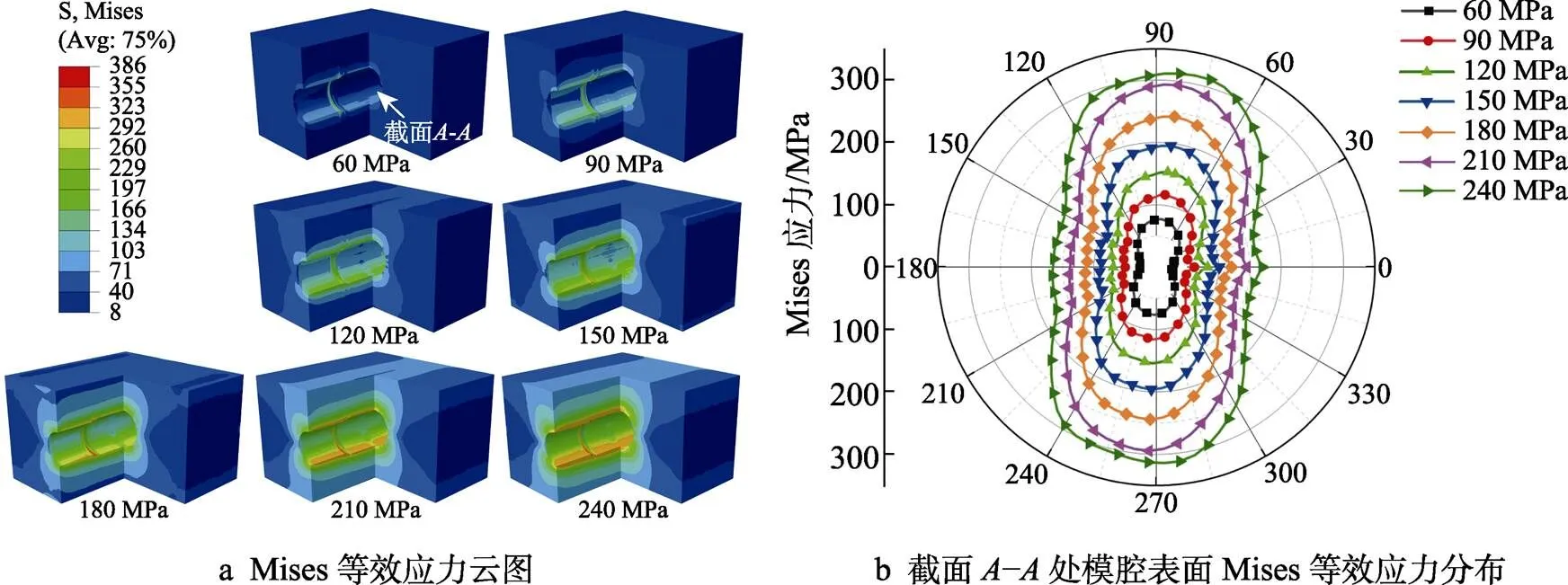

不同內壓下,SAPH440低碳鋼變徑管在內高壓成形過程中模具的應力分布規律如圖11所示。隨著內壓的增加,模具型腔內部的Mises應力逐漸增大,模腔上、下側的Mises應力高于左、右側。當內壓加載至240 MPa時,模具內部應力達到最大值386 MPa,最大應力點位于模腔兩側的過渡角處。分析變徑管中間橫截面–處模具型腔表面上的Mises應力可知,當內壓加載至240 MPa時,–截面上的最大Mises應力為311 MPa,低于45鋼的屈服強度,表明此時模具型腔仍處于彈性變形狀態。

圖11 SAPH440低碳鋼變徑管內高壓成形模具應力分布

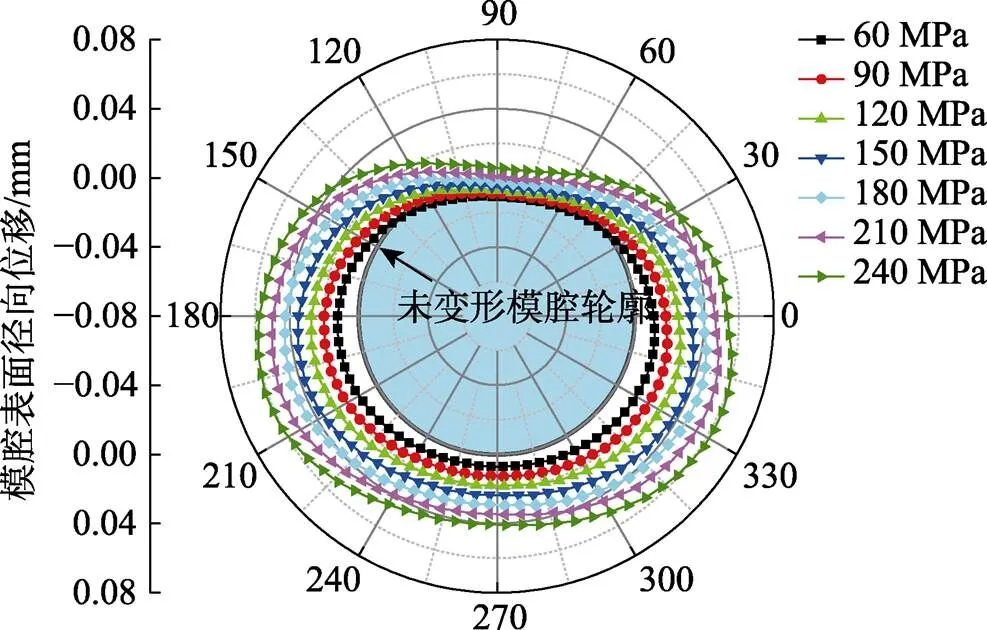

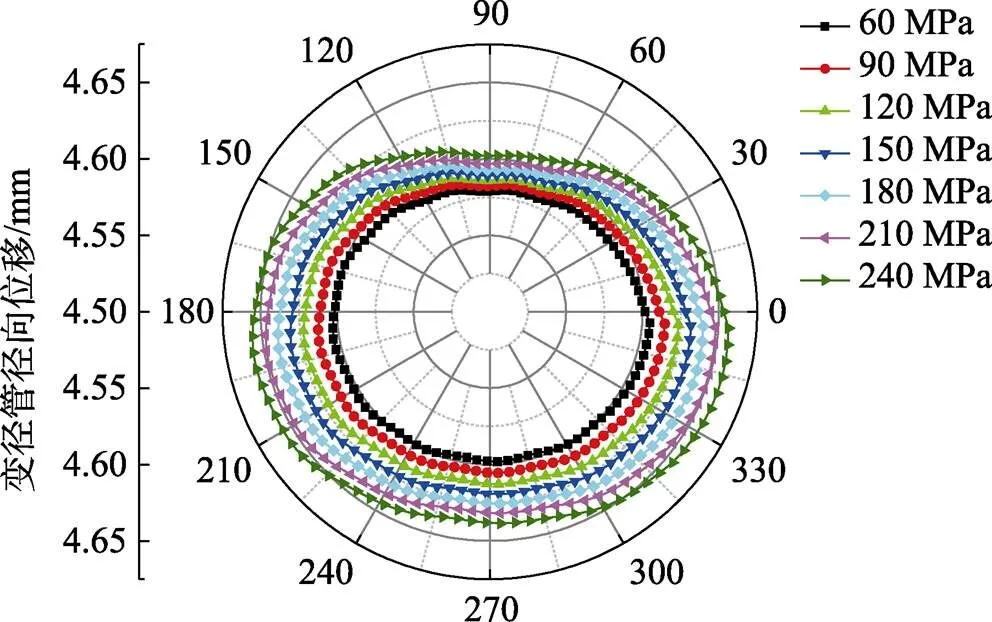

不同內壓條件下,中間橫截面–處模具型腔表面的徑向位移分布如圖12所示。可以看出,模腔頂部的徑向位移最小,水平分型面附近的徑向位移最大。當內壓加載至60 MPa時,模腔頂部和底部的徑向位移分別為–0.012和0.008 mm,水平方向的最大徑向位移為0.014 mm,表明模腔頂部在合模力的作用下發生了一定的下移。當內壓加載至240 MPa時,模腔頂部的徑向位移為0.002 mm,水平方向最大徑向位移為0.064 mm。隨著內壓的增加,模腔表面在水平和豎直方向上的徑向位移逐漸增大,但由于成形過程中模具頂部施加有合模力,模腔豎直方向的徑向位移始終小于水平方向。因此,在卸載內壓和合模力后,管件豎直方向徑向變形量小于水平方向,如圖13所示,進一步說明了變徑管內高壓成形過程中合模力會影響截面的形狀精度與尺寸精度。

圖12 不同內壓條件下模腔表面的徑向位移

綜上所述,在恒定合模力加載方式下,合模力是影響變徑管截面精度(不圓度)的重要因素,管件截面不圓度隨合模力的增加而增大。可通過增大模具尺寸以減小模具變形來克服上述問題,但增大模具尺寸會導致模具體積龐大,大幅增加模具的材料與加工成本。對于大尺寸管件,即使增大模具尺寸,也無法從根本上解決恒定合模力加載導致模具變形對其壽命和管件截面精度產生影響的問題,需采用可變合模力加載方式,以降低合模力對管件截面精度的影響,這成為目前的重點研究方向。

圖13 不同內壓條件下變徑管的徑向位移

3 結論

通過內高壓成形實驗與數值模擬,研究了SAPH440低碳鋼和6063鋁合金變徑管的截面精度問題,得到以下結論。

1)在不同內壓條件下成形變徑管時,合模力會不可避免地對管件截面精度產生影響,導致截面豎直方向的直徑始終小于水平方向,管件產生一定的不圓度。SAPH440低碳鋼和6063鋁合金變徑管的最大截面不圓度分別為0.27%和0.26%。

2)在相同內壓下成形時,隨著合模力的增加,SAPH440低碳鋼和6063鋁合金變徑管的截面不圓度分別在0.21%~0.29%和0.06%~0.18%范圍內變化。

3)變徑管內高壓成形時,在合模力的作用下,模腔上、下側的Mises等效應力高于左、右側。模腔頂部的徑向位移最小,分型面附近的徑向位移最大,模腔被壓扁,導致卸載內壓和合模力后管件豎直方向的直徑始終小于水平方向。

[1] POIANA D I, IONEL I, POPA R M, et al. Results Concerning Manufacturing of Tubular Car Components Using Hydroforming and Hydroperforation Processes[J]. IOP Conference Series: Materials Science and Engineering, 2022, 1220(1): 012038.

[2] ASHWAK A, BHIL A, MANJUNATH V B. A Review on Tube Hydroforming (THF) Technology for Automotive Application[J]. International Research Journal of Multidisciplinary Technovation, 2019: 11-18.

[3] ZHANG S H, CHEN D Y, XU Y, et al. Robust Hydroforming Technologies to Enhance the Formability of Sheet and Tube[C]. Proceedings of the 13th International Conference on the Technology of Plasticity:Forming the Future, The Minerals, Metals & Materials Series, 2021: 353-365.

[4] 苑世劍. 現代液壓成形技術[M]. 2版. 北京: 國防工業出版社, 2016.

YUAN Shi-jian. Modern hydroforming technology[M]. 2nd ed. Beijing: National Defense Industry Press, 2016.

[5] HWANG Y M, MANABE K I. Latest Hydroforming Technology of Metallic Tubes and Sheets[J]. Metals, 2021, 11(9): 1360.

[6] BELL C, CORNEY J, ZUELLI N, et al. A State of the Art Review of Hydroforming Technology[J]. International Journal of Material Forming, 2020, 13(5): 789-828.

[7] 郭訓忠, 陶杰, 王輝. 航空導管先進成形技術的研究進展[J]. 南京航空航天大學學報, 2020, 52(1): 12-23.

GUO Xun-zhong, TAO Jie, WANG Hui. Research Progress on Aadvanced Forming Technology for Aviation Tube[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2020, 52(1): 12-23.

[8] 李光霽, 劉新玲. 汽車輕量化技術的研究現狀綜述[J]. 材料科學與工藝, 2020, 28(5): 47-61.

LI Guang-ji, LIU Xin-ling. Literature Review on Research and Development of Automotive Lightweight Technology[J]. Materials Science and Technology, 2020, 28(5): 47-61.

[9] HAN C, LIU Q, LU H, et al. Thickness Improvement in Hydroforming of a Variable Diameter Tubular Component by Using Wrinkles and Preforms[J]. The International Journal of Advanced Manufacturing Technology, 2018, 99(9): 2993-3003.

[10] LIU Jing, LV Zhi-yong, LIU Yang, et al. Deformation Behaviors of Four-Layered U-Shaped Metallic Bellows in Hydroforming[J]. Chinese Journal of Aeronautics, 2020, 33(12): 3479-3494.

[11] CUI Xiao-lei, TENG Bu-gang, YUAN Shi-jian. Hydroforming Process of Complex T-Shaped Tubular Parts of Nickel-Based Superalloy[J]. CIRP Journal of Manufacturing Science and Technology, 2021, 32: 476-490.

[12] 崔曉磊. 管材流體高壓成形起皺行為與皺紋控制研究進展[J]. 機械工程學報, 2021, 57(12): 226-236.

CUI Xiao-lei. Research Progress on Wrinkling Behavior and Wrinkles Control for Tube Hydroforming[J]. Journal of Mechanical Engineering, 2021, 57(12): 226-236.

[13] NAKAMORI T, SHUKUNO K, MANABE K. In-Process Controlled Y-Shape Tube Hydroforming with High Accurate Built-in Sensors[J]. Procedia Engineering, 2017, 184: 43-49.

[14] 蔡洋, 劉強, 王小松, 等. 內高壓成形制備6063鋁合金異形管件的壁厚分布及尺寸精度[J]. 中國有色金屬學報, 2015, 25(9): 2372-2380.

CAI Yang, LIU Qiang, WANG Xiao-song, et al. Thickness Distribution and Size Deviation of 6063 Alloy Irregular Tubular Parts Prepared by Hydroforming[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2372-2380.

[15] 陳名濤, 肖小亭, 周富強. 單側并列雙支管內高壓成形應力與應變分析及金屬流動研究[J]. 鍛壓技術, 2021, 46(4): 106-111.

CHEN Ming-tao, XIAO Xiao-ting, ZHOU Fu-qiang. Research on Stress, strain and Metal Flow in Hydroforming for Unilateral Parallel Double Branch Tube[J]. Forging & Stamping Technology, 2021, 46(4): 106-111.

[16] VOLLERTSEN F. Accuracy in Process Chains Using Hydroforming[J]. Journal of Materials Processing Technology, 2000, 103(3): 424-433.

[17] 韓聰, 賀久強, 苑世劍. 780MPa超高強鋼扭力梁內高壓成形研究[J]. 精密成形工程, 2016, 8(5): 53-59.

HAN Cong, HE Jiu-qiang, YUAN Shi-jian. Hydroforming of an Automotive Torsion Beam with 780 MPa Advanced High Strength Steel[J]. Journal of Netshape Forming Engineering, 2016, 8(5): 53-59.

[18] 蔡洋, 王小松, 苑世劍. 預彎對鋁合金管材內高壓成形缺陷與尺寸精度的影響[J]. 材料工程, 2017, 45(9): 108-115.

CAI Yang, WANG Xiao-song, YUAN Shi-jian. Effects of Pre-Bending on Defect and Dimensional Precision in Hydroforming of Aluminum Alloy Tube[J]. Journal of Materials Engineering, 2017, 45(9): 108-115.

[19] 李彩霞, 張曉峰, 王敬. 預彎工藝及摩擦系數對管材內高壓成形的影響[J]. 鍛壓技術, 2018, 43(11): 48-53.

LI Cai-xia, ZHANG Xiao-feng, WANG Jing. Influences of Pre-Bending Process and Friction Coefficient on Tube-Hydroforming[J]. Forging & Stamping Technology, 2018, 43(11): 48-53.

[20] 崔曉磊, 韓聰, 苑世劍. 加載條件對內高壓成形管件尺寸精度的影響[J]. 材料科學與工藝, 2020, 28(3): 150-156.

CUI Xiao-lei, HAN Cong, YUAN Shi-jian. Effect of Loading Conditions on Dimension Accuracy of Hydroformed Tubular Parts[J]. Materials Science and Technology, 2020, 28(3): 150-156.

[21] HARTL C, ANYASODOR G, PTASCHLIK T, et al. Investigation into Reduction of Die-Cavity Deflection in Micro-Hydroforming Processes Using FEA[J]. The International Journal of Advanced Manufacturing Technology, 2010, 47(9): 853-858.

Influence of Clamping Force on Dimensional Accuracy of Variable-diameter Tubular Part in Hydroforming

CUI Xiao-leia,b, WANG Yi-chunb, WEN Shi-yub, XU Wang-chengb

( a. National Key Laboratory for Precision Hot Processing of Metals; b. School of Materials Science and Engineering, Harbin Institude of Technology, Harbin 150001, China)

During the hydroforming process, an unreasonable loading of clamping force will not only reduce the life of forming die, but also easily cause the sectional dimension accuracy of tubular parts to be out of tolerance. It is necessary to investigate the influence of clamping force on the sectional dimension of tubular parts to improve this defect. Experiment of hydroforming and numerical simulation of variable-diameter tubular parts with low carbon steel and aluminum alloy were carried out, the influence law of clamping force on sectional dimension accuracyunder two different loading conditions was analyzed. The results show that the equivalent stress on the upper and lower sides of the die cavity is higher than that on the left and right sides in the hydroforming process of the variable-diameter tubular parts. The radial displacement at the top of the die cavity is the smallest, while near the parting surface is the largest. The die cavity is pressed to be oblate by clamping force, leading to the fact that the vertical diameter of the tubular part's section is always smaller than the horizontal diameter after unloading the internal pressure and clamping force, resulting in a certain degree of out-of-roundness. The maximum out-of-roundness of variable-diameter tubular parts with SAPH440 low carbon steel and 6063 aluminum alloy are 0.27% and 0.26%, respectively. It shows that in the hydroforming process, the influence of clamping force on the section accuracy is inevitable. It is necessary to reduce its influence by increasing the size of the die or using a loading method with variable clamping force.

hydroforming; variable-diameter tubular part; clamping force; dimensional accuracy; out-of-roundness

10.3969/j.issn.1674-6457.2022.10.002

TG394

A

1674-6457(2022)10-0012-07

2022–05–07

中國博士后科學基金(2020M670907);黑龍江省博士后基金(LBH-Z20017);國家自然科學基金(51805357)

崔曉磊(1986—),男,博士,講師,碩士生導師,主要研究方向為薄壁管流體壓力成形理論與技術。