添加納米SnO2顆粒納米潤滑油的摩擦學性能

吳 帆,王丙旭,胡 明,楊金林,胡子瑞,崔威威,張 宇

(浙江理工大學機械與自動控制學院,杭州 310018)

0 引 言

隨著納米技術的快速發展,納米材料在摩擦學領域的應用前景越來越廣闊[1-2]。其中,高性能納米潤滑油(添加一定量納米顆粒的潤滑油)的相關研究得到了廣泛關注,納米顆粒的添加顯著提高了傳統潤滑油的摩擦學性能。常用的納米顆粒材料包括銅、銀等軟金屬,ZnO、ZrO2等氧化物,WS2、MoS2等硫化物,LaF3、CeO2等稀土化合物,以及Cu/SiO2、Al2O3/TiO2等納米復合材料[3-12]。通過對納米潤滑油摩擦學特性的研究和分析,發現其減摩抗磨機理包括納米顆粒的軸承效應、表面修補作用、表面拋光效應以及形成物理吸附層和化學反應膜等[13-17]。

近年來,納米SnO2顆粒已經被證實能夠有效提高潤滑油/基礎油的減摩抗磨能力[18-19]。但是當前納米SnO2潤滑油(添加納米SnO2顆粒的潤滑油)摩擦學性能測試所使用的摩擦副大多是鋼-鋼或鋼-鑄鐵,而硬度相差較大的摩擦副如鋼軸與黃銅軸瓦同樣需要高性能潤滑油以降低接觸面的摩擦因數和磨損量,但這方面的研究很少。為此,作者將等質量分數納米SnO2顆粒和油酸加入到聚α-烯烴(PAO6)基礎油中制備了納米潤滑油,通過往復滑動摩擦磨損試驗研究了納米SnO2潤滑油在鋼球-黃銅塊摩擦副中的摩擦學性能,并探討了納米SnO2顆粒作為潤滑油添加劑的減摩抗磨機理,為納米潤滑油的深入研究和實際應用提供理論和試驗基礎。

1 試樣制備與試驗方法

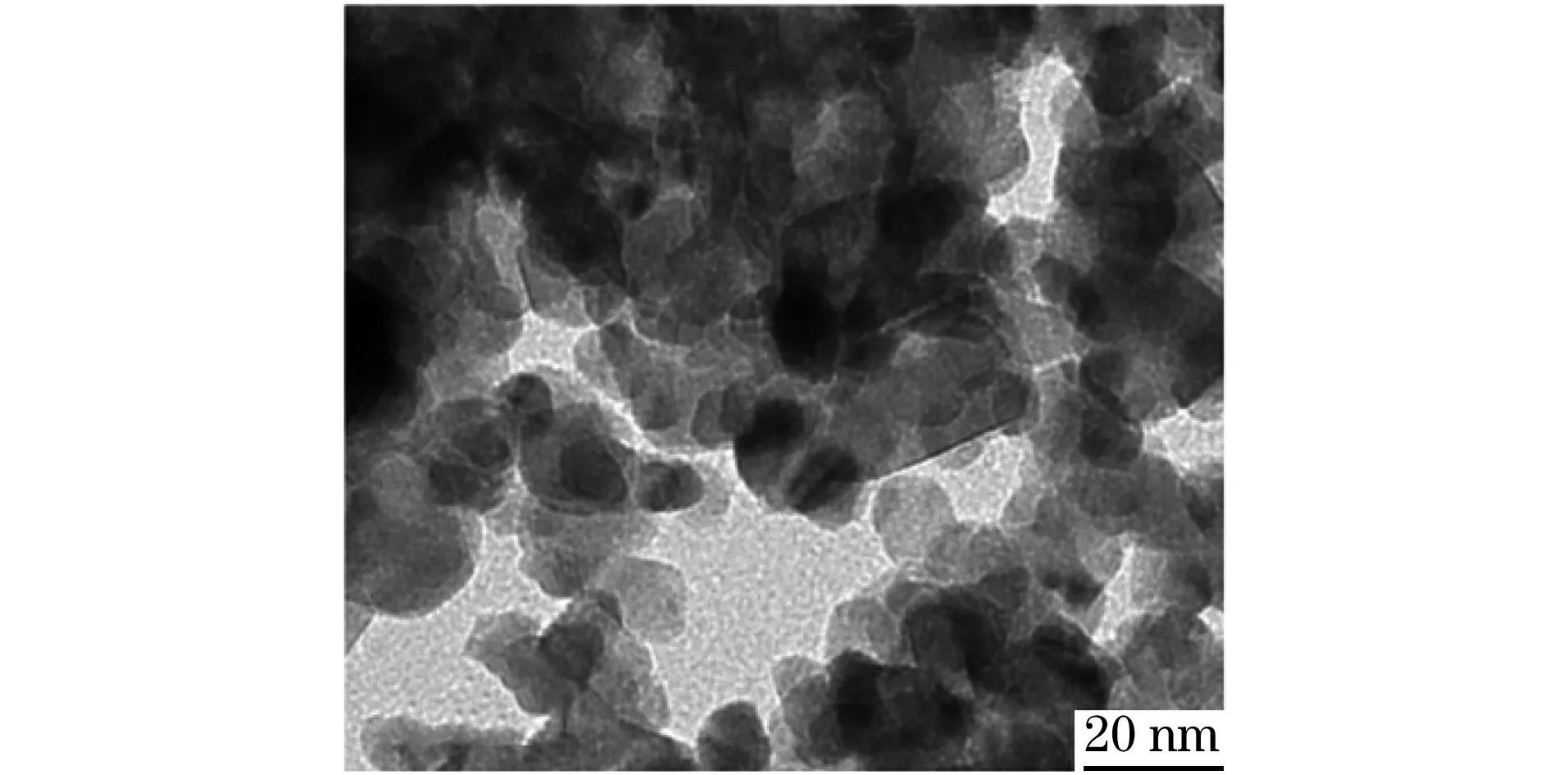

試驗用納米SnO2顆粒由上海超威納米科技有限公司提供,粒徑在10~20 nm,密度為0.63 g·cm-3,純度為99.99%,比表面積在80 m2·g-1,微觀形貌見圖1,形狀近球形;PAO6基礎油由上海七惜國際貿易公司提供,20 ℃下運動黏度為55.4 mm2·s-1,密度為827 kg·m-3;油酸由安徽芃遠生物科技有限公司提供,純度為98%,摩爾質量為284.62 g·mol-1。

圖1 納米SnO2顆粒的微觀形貌Fig.1 Micromorphology of SnO2 nanoparticles

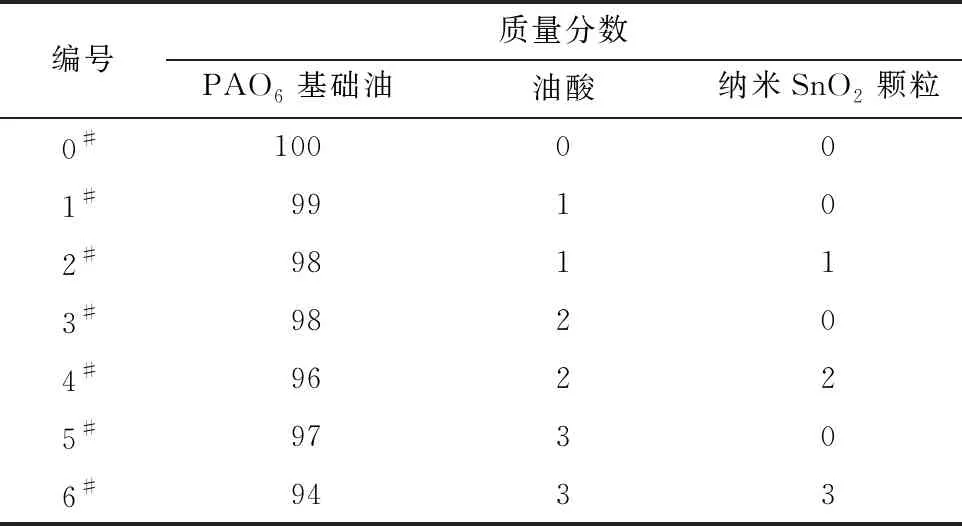

按照表1稱取原料,納米SnO2潤滑油中油酸與納米SnO2顆粒的質量分數保持一致。將納米SnO2顆粒和油酸加入到PAO6基礎油中,使用超聲波清洗機進行預分散處理,功率50 W,頻率40 kHz,時間5 min,再使用SM-1000C型超聲波分散儀進行強分散處理,功率400 W,時間15 min,一個強分散處理周期包括混合2 s和停止4 s。

表1 潤滑油原料配比

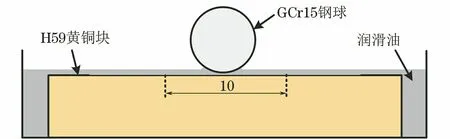

如圖2所示,使用MXW-1型多功能摩擦磨損試驗機進行球-盤往復滑動摩擦磨損試驗。摩擦副上試樣為GCr15鋼球,直徑為6 mm,硬度為65 HRC,表面粗糙度Ra為10 nm;下試樣為H59黃銅塊,尺寸為30 mm×20 mm×6 mm,硬度為56 HRB,表面粗糙度Ra在100~200 nm。試驗中黃銅塊完全浸沒在潤滑油中,潤滑油包括PAO6基礎油、僅添加油酸制備的潤滑油、同時添加油酸和納米SnO2顆粒制備的納米潤滑油。試驗前后均使用丙酮清洗黃銅塊磨損表面。使用JB-5C型探針式表面輪廓儀測試黃銅磨損表面磨痕的寬度和深度。使用S-4800型掃描電子顯微鏡(SEM)觀察磨損表面形貌,使用附帶的X-Max20型能譜儀(EDS)分析微區成分。

圖2 球-盤往復滑動摩擦磨損試驗示意Fig.2 Diagram of ball-on-plate reciprocating sliding wear test

2 試驗結果與討論

2.1 不同組成潤滑油對摩擦因數的影響

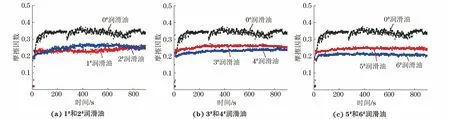

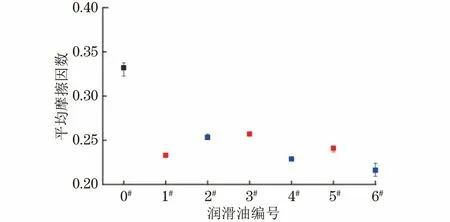

由圖3和圖4可以看出:當使用PAO6基礎油潤滑時,鋼-銅摩擦副的摩擦因數曲線波動較大,可能是由于黃銅表面發生劇烈塑性變形、材料剝落和材料轉移而導致的[20-21],穩定后的平均摩擦因數約為0.332。當使用1#,3#,5#潤滑油潤滑時,鋼-銅摩擦副的摩擦因數曲線波動減小,穩定后的平均摩擦因數明顯降低,降幅最大出現在油酸質量分數為2%時,降低約29.8%;但是油酸的減摩效果與其含量不成正比。在其他相關研究中也同樣發現油酸具有優良的減摩性能[22-24]。當使用2#,4#,6#潤滑油潤滑時,摩擦副的平均摩擦因數明顯低于使用PAO6基礎油潤滑時;使用添加質量分數1%納米SnO2顆粒的2#潤滑油潤滑時,摩擦副的平均摩擦因數高于使用未添加納米SnO2顆粒的1#潤滑油潤滑時,這可能是因為納米SnO2顆粒的加入促使摩擦副表面發生三體磨粒磨損,所產生的負面影響高于納米顆粒的減摩作用[25];當納米SnO2顆粒的質量分數增至2%,3%時,摩擦副的平均摩擦因數低于使用未添加納米SnO2顆粒的3#,5#潤滑油潤滑時。

圖3 在不同潤滑油中往復滑動時鋼-銅摩擦副的摩擦因數曲線Fig.3 Friction coefficient curves of steel-brass tribo-pairs during reciprocating sliding in various lubricating oils:(a) 1# and 2# lubricating oils; (b) 3# and 4# lubricating oils and (c) 5# and 6# lubricating oils

圖4 在不同潤滑油中往復滑動時鋼-銅摩擦副的平均摩擦因數Fig.4 Average friction coefficients of steel-brass tribo-pairs during reciprocating sliding in various lubricating oils

2.2 不同組成潤滑油對磨痕尺寸的影響

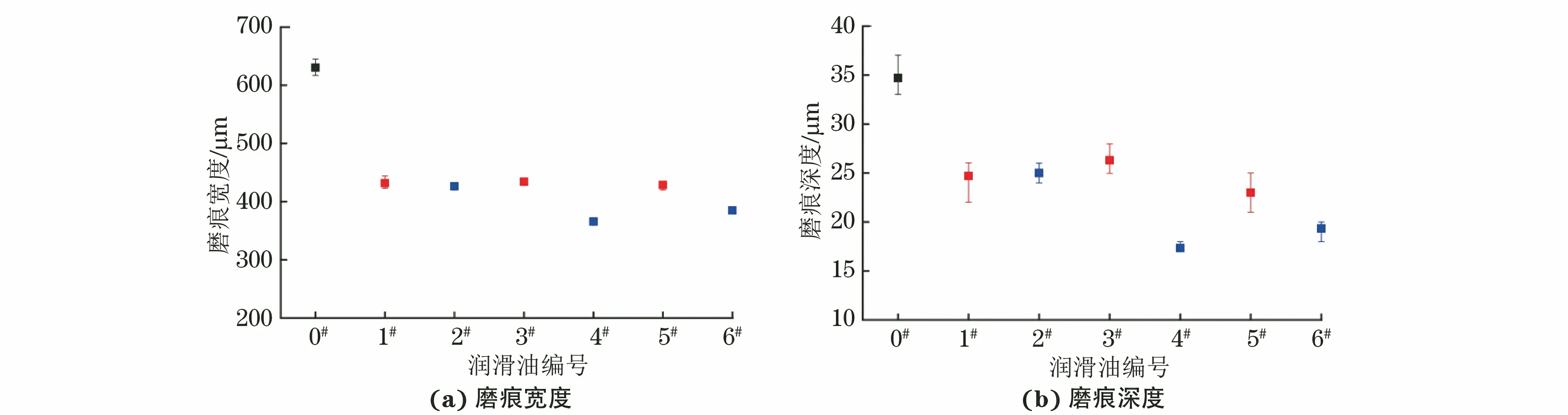

由圖5可以看出:當使用PAO6基礎油潤滑時,黃銅表面磨痕寬度和深度最大,分別為630.3,34.7 μm,在基礎油中加入油酸(1#,3#,5#潤滑油)或同時加入等質量分數油酸和納米SnO2顆粒(2#,4#,6#潤滑油)后,黃銅表面磨痕寬度和磨痕深度均明顯減小;當使用含質量分數1%納米SnO2顆粒的2#潤滑油潤滑時,黃銅表面的磨痕寬度和深度與使用不含納米SnO2顆粒的1#潤滑油潤滑時相近,當納米SnO2顆粒的質量分數提升到2%,3%時,黃銅表面的磨痕寬度和深度小于對應未添加納米SnO2顆粒的3#,5#潤滑油潤滑時。這是因為硬度相對較大的納米SnO2顆粒在黃銅表面形成了保護層,阻礙了鋼-銅摩擦副的直接接觸。

圖5 在不同潤滑油中往復滑動后黃銅表面磨痕寬度和深度Fig.5 Wear scar width (a) and depth (b) on brass surface after reciprocating sliding in various lubricating oils

2.3 不同組成潤滑油對磨痕微觀形貌及微區成分的影響

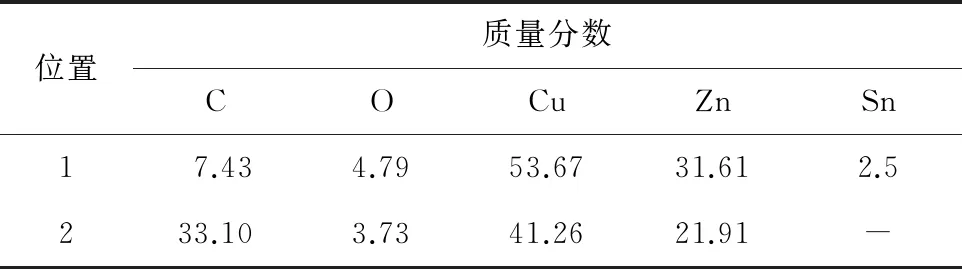

由圖6可以看出:當使用PAO6基礎油潤滑時,黃銅表面磨痕內部存在大量較深且較寬的劃痕,劃痕平行于滑動方向,同時存在明顯的材料剝落和轉移現象;使用4#潤滑油潤滑時,黃銅表面的磨痕寬度減小,磨痕內部犁溝數量減少,沒有發現明顯的材料剝落和轉移現象,但是劃痕內部出現白色小顆粒和黑色塊狀物質。由表2可以看出,在使用4#潤滑油潤滑條件下,黃銅磨痕內出現的白色顆粒為SnO2顆粒,黑色塊狀物質主要由碳元素組成,應是試驗過程中產生的油酸潤滑膜。磨痕內部的SnO2顆粒尺寸大于原料納米SnO2顆粒,可能是因為納米顆粒在摩擦副表面的擠壓作用下發生了團聚。

圖6 在不同潤滑油中往復滑動后黃銅表面磨痕SEM形貌Fig.6 SEM morphology of wear scar on brass surface after reciprocating sliding in different lubricating oils: (a) 0# lubricating oil, at low magnification; (b) 0# lubricating oil, at high magnification; (c) 4# lubricating oil, at low magnification and (d) 4# lubricating oil, at high magnification

表2 在4#潤滑油中往復滑動后黃銅表面不同位置[見圖6(d)]的EDS分析結果

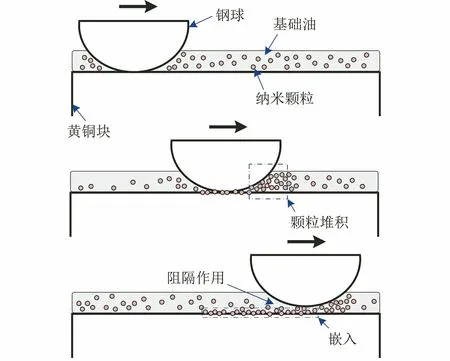

由摩擦因數和磨痕尺寸判斷,4#潤滑油(基礎油+質量分數2%油酸+質量分數2%納米SnO2顆粒)具有最佳的減摩抗磨性能,相比于PAO6基礎油,摩擦因數降低31%,黃銅表面磨痕寬度和深度分別降低42%,50%,同時摩擦因數曲線的波動明顯減小。在球-盤往復滑動摩擦磨損試驗中,納米潤滑油中的油酸會在黃銅表面形成低剪切阻力的潤滑膜,從而降低摩擦因數和磨損量;同時,納米SnO2顆粒會隨基礎油進入到鋼球與黃銅塊接觸表面,其中部分納米顆粒會隨鋼球一同運動并堆積于鋼球前端,隨后在外力作用下壓入黃銅表面形成保護層,分離鋼-銅摩擦副接觸表面,如圖7所示,進一步降低摩擦因數和磨損程度。

圖7 納米SnO2顆粒的減摩抗磨機理Fig.7 Frictional reduction and anti-wear mechanism ofSnO2 nanoparticles

3 結 論

(1) 使用PAO6基礎油潤滑時,鋼球-黃銅塊摩擦副的摩擦因數曲線波動較大,平均摩擦因數約為0.332,黃銅表面磨痕寬度和深度最大;使用非納米潤滑油(PAO6基礎油+質量分數1%~3%油酸)潤滑時,摩擦副的摩擦因數曲線波動減小,平均摩擦因數以及黃銅表面磨痕寬度和深度均降低;使用納米SnO2潤滑油(PAO6基礎油+質量分數1%~3%油酸+質量分數1%~3%納米SnO2顆粒)潤滑時,當納米SnO2顆粒的質量分數不低于2%時,摩擦副的平均摩擦因數、黃銅表面磨痕寬度和深度均低于使用對應未添加納米SnO2顆粒的潤滑油潤滑時。

(2) 當油酸和納米SnO2的質量分數均為2%時,納米潤滑油具有最佳的減摩抗磨性能,相比于PAO6基礎油,摩擦副的摩擦因數降低31%,黃銅表面磨痕寬度和深度分別降低42%,50%,同時摩擦因數曲線的波動明顯減小;納米SnO2潤滑油優異的減摩抗磨性能歸結于油酸形成的低剪切阻力的潤滑膜和納米SnO2顆粒形成的保護層。