雙淬火+深冷處理工藝對Cr12Mo1V1模具鋼組織和性能的影響

鄒春雷,于 航,任慧遠,谷金波,周 健,遲宏宵

(1.大連思泰博模具技術有限公司,大連 116600;2.鋼鐵研究總院特殊鋼研究所,北京 100081)

0 引 言

Cr12Mo1V1鋼是一種萊氏體型高碳高合金冷作模具鋼,具有高強度、高耐磨性、高淬透性等特點,廣泛用于冷作模具、冷軋輥和刀具等的制造。但是由于存在高含量的鉻元素,該模具鋼在凝固過程中不可避免地會析出網狀共晶碳化物,雖然在后續的熱加工過程中這些共晶碳化物網能被破碎,但仍然會保留條帶狀共晶碳化物,導致沖擊韌性的降低,最終縮短模具的使用壽命[1-5]。目前主要通過高溫擴散工藝(提高加熱溫度或延長保溫時間)降低鋼中的枝晶偏析程度,以達到改善碳化物均勻性的目的[6-7]。近年來,為了提高組織均勻性和強韌性,雙淬火工藝和深冷處理工藝在壓鑄模具鋼和軸承鋼中已得到了應用,并表現出顯著優勢。陳浩[8]研究發現,雙淬火工藝促進了H13熱作模具鋼中合金碳化物的溶解,改善了鋼中合金元素的偏析,同時細化了晶粒,在保證硬度的基礎上顯著提升了鋼的沖擊韌性。班佳樂等[9]研究表明,雙淬火可以增加GCr15軸承鋼中殘余奧氏體含量并顯著細化晶粒,從而提高抗拉強度和疲勞強度。還有研究[10-12]發現,深冷處理可以顯著降低軸承鋼殘余奧氏體含量,促進細小碳化物的析出,提高硬度和耐磨性能。然而,目前將這2種工藝結合應用在冷作模具鋼上的研究還鮮有報道。為此,作者以常見的冷作模具鋼Cr12Mo1V1為研究對象,研究了雙淬火+深冷處理工藝對模具鋼碳化物形貌和力學性能的影響規律,為該工藝的實際生產應用提供一定參考。

1 試樣制備與試驗方法

試驗材料為退火態Cr12Mo1V1扁鋼,由撫順特鋼提供,橫截面尺寸為40 mm×280 mm,其名義化學成分(質量分數/%)為Fe-12Cr-1Mo-0.85V-0.45Mn-0.35Si-1.5C。沿扁鋼長度方向切取厚60 mm的試樣,進行傳統一次淬火+回火和雙淬火+回火熱處理。一次淬火+回火工藝:試樣置于Schmalz 966型真空淬火爐中在830 ℃預熱1 h后,升溫至1 030 ℃保溫0.5 h油淬,隨后立即在480,490,400 ℃進行3次回火處理,保溫時間均為2 h,爐冷。雙淬火+回火工藝:試樣預熱(工藝同前)后立即進行雙淬火(1 050 ℃×0.5 h油淬+1 030 ℃×0.5 h油淬)處理,再進行3次回火處理(工藝同前)。為了分析深冷處理對試驗鋼組織和性能的影響,在上述2種工藝回火熱處理前增加液氮深冷處理工藝,深冷處理工藝為-60 ℃×1 h+-120 ℃×1 h。

在試樣橫截面距離側邊(40 mm邊長)1/4位置處采用電火花線切割切取金相試樣、縱向沖擊試樣和彎曲試樣。金相試樣拋光后用質量分數10%硝酸酒精溶液深腐蝕,采用Olympus GX51型光學顯微鏡(OM)觀察碳化物形貌及分布。利用Bruker D8 Advance型X射線衍射儀(XRD)依據YB/T 5338-2006標準計算鋼中的殘余奧氏體含量(體積分數,下同),采用鈷靶,測試范圍為40°~130°,掃描速率為1 (°)·min-1,每步停留時間為2 s。采用TIMETH 300 Rockwell型洛氏硬度計測試硬度,在拋光后的金相試樣表面測3個點取平均值。縱向沖擊試樣為無缺口試樣,尺寸為10 mm×10 mm×55 mm,按照GB/T 229-1994,采用JBN-30B型擺錘試驗機進行沖擊試驗,沖擊能量為0.15 kJ,測試無缺口沖擊吸收能量。彎曲試樣的尺寸為φ5 mm×55 mm,跨距為40 mm,按照GB/T 232-2010,采用WE-50型電子萬能試驗機進行三點彎曲試驗,下壓速度為0.5 mm·min-1。

2 試驗結果與討論

2.1 碳化物形貌及分布

2.1.1 退火態鋼中碳化物形貌及分布

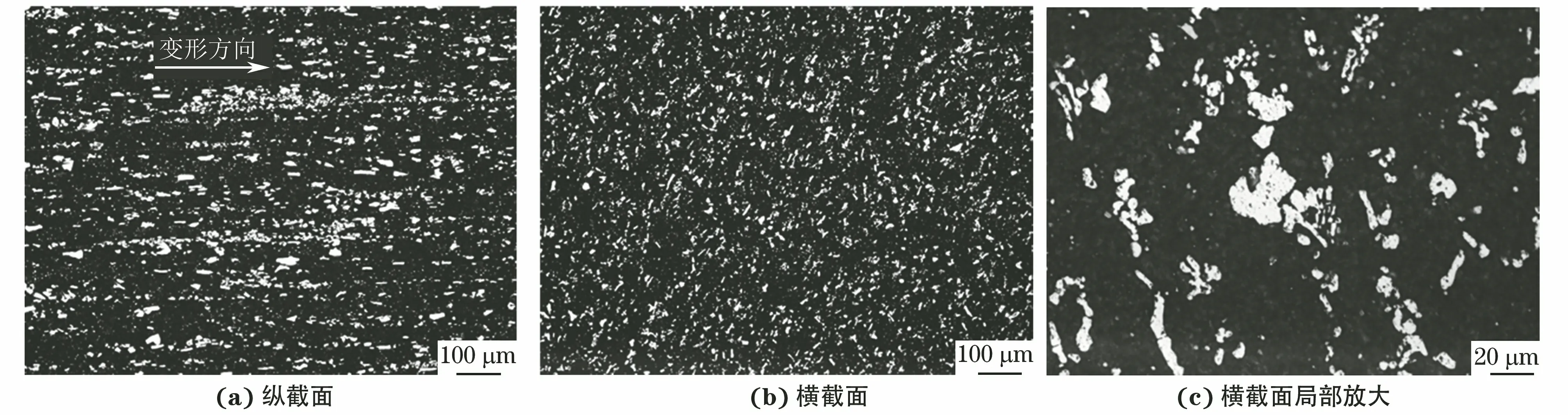

由圖1可以看出:退火態試驗鋼縱截面上的共晶碳化物沿變形方向呈條帶狀分布于基體,并存在一定程度的偏聚,最大碳化物顆粒尺寸在33~38 μm;橫截面上共晶碳化物的分布相對均勻。共晶碳化物不均勻度是碳化物分布均勻性的技術指標;條帶越明顯,條帶寬度越寬,網狀越明顯,則共晶碳化物不均勻度的級別越高[13],碳化物分布越不均勻。按照GB/T 14979-1994,退火態試驗鋼的共晶碳化物不均勻度為2級,均勻性較好,但仍存在大顆粒共晶碳化物,如圖1(c)所示,組織均勻性存在一定改善空間。

圖1 退火態試驗鋼中碳化物形貌Fig.1 Carbide morphology in annealed test steel: (a) vertical section; (b) transverse section and (c) partial magnification of transverse section

2.1.2 淬火態鋼中碳化物形貌及分布

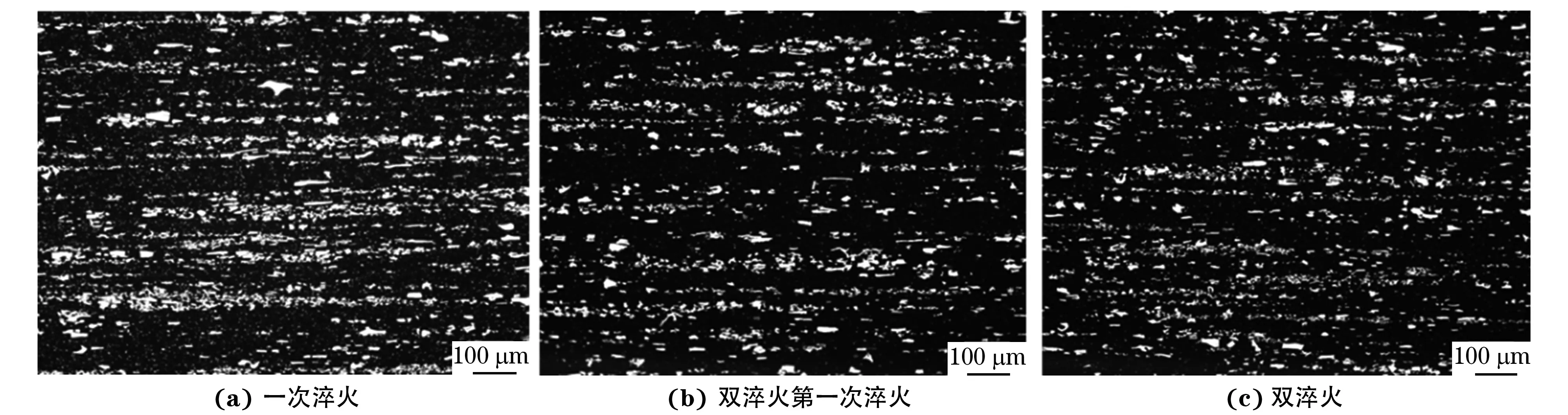

Cr12Mo1V1模具鋼含有較高含量的碳,淬火后組織為隱晶馬氏體,在光學顯微鏡下較難辨認。作者僅對其碳化物形貌及分布進行分析。由圖2可以看出:不同工藝淬火后,試驗鋼基體上仍然分布著大量的共晶碳化物,偏聚較嚴重;雙淬火(1 050 ℃淬火+1 030 ℃淬火)后試驗鋼組織中條帶狀共晶碳化物的偏聚較第一次1 050 ℃淬火后要輕,不均勻分布現象有所改善。

圖2 不同工藝淬火后試驗鋼中碳化物形貌Fig.2 Carbide morphology in quenched test steel by different processes: (a) single quenching;(b) first quenching of double-quenching and (c) double-quenching

由圖3可以看出,雙淬火后試驗鋼原始組織中的大尺寸碳化物部分發生溶解及粒狀化,而一次淬火后鋼中的大尺寸碳化物溶解現象不明顯。原因在于雙淬火的第一次淬火溫度達到1 050 ℃,較高的淬火溫度促進了較小碳化物的完全溶解,也促進了大顆粒碳化物的部分溶解,使得大顆粒碳化物的鋒利尖角變得圓鈍,而第二次淬火保溫過程又進一步促進了碳化物的溶解,因此雙淬火后未溶的碳化物數量變少,粒徑趨于一致,形態趨于球狀。

圖3 不同工藝淬火后試驗鋼中碳化物放大形貌Fig.3 Enlargement of carbide morphology in quenched test steel by different processes: (a) single quenching and (b) double-quenching

2.1.3 回火態鋼中碳化物形貌及分布

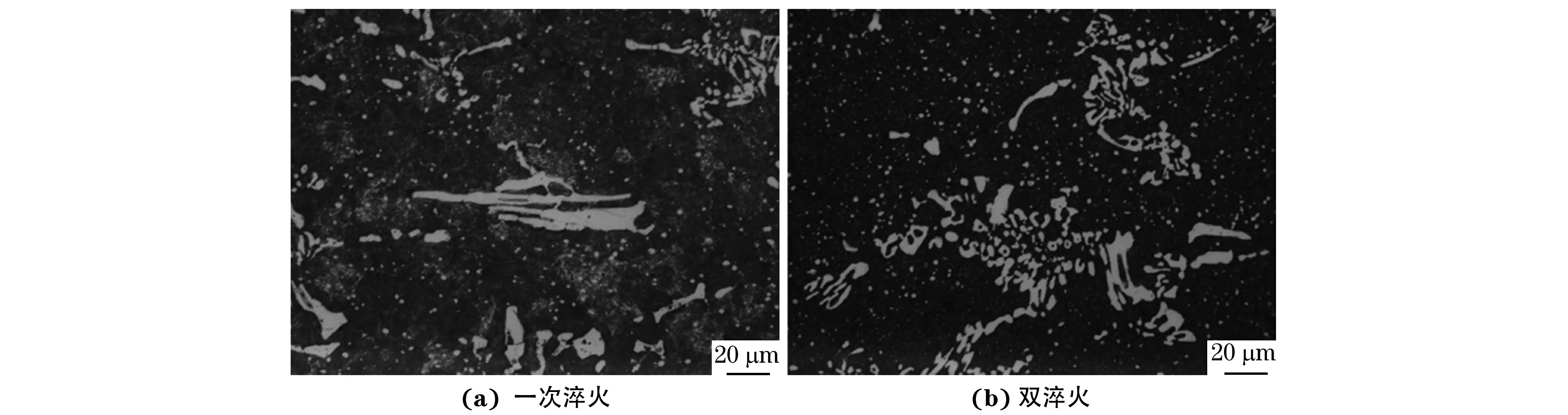

由圖4可以看出:雙淬火+回火處理后試驗鋼中的共晶碳化物均勻程度顯著高于一次淬火+回火處理后;這2種工藝下回火態組織中共晶碳化物的形貌及分布均與淬火態組織相似,這是因為回火溫度較低,對共晶碳化物顆粒基本無影響。在上述2種工藝中增加深冷處理并未明顯改善共晶碳化物的均勻性。

圖4 不同工藝熱處理后試驗鋼中碳化物形貌Fig.4 Carbide morphology in test steel heat-treated by different processes: (a) single quenching+tempering; (b) double-quenching+tempering; (c) single quenching+cryogenic treatment +tempering and (d) double-quenching+cryogenic treatment+tempering

2.2 回火態鋼中殘余奧氏體含量

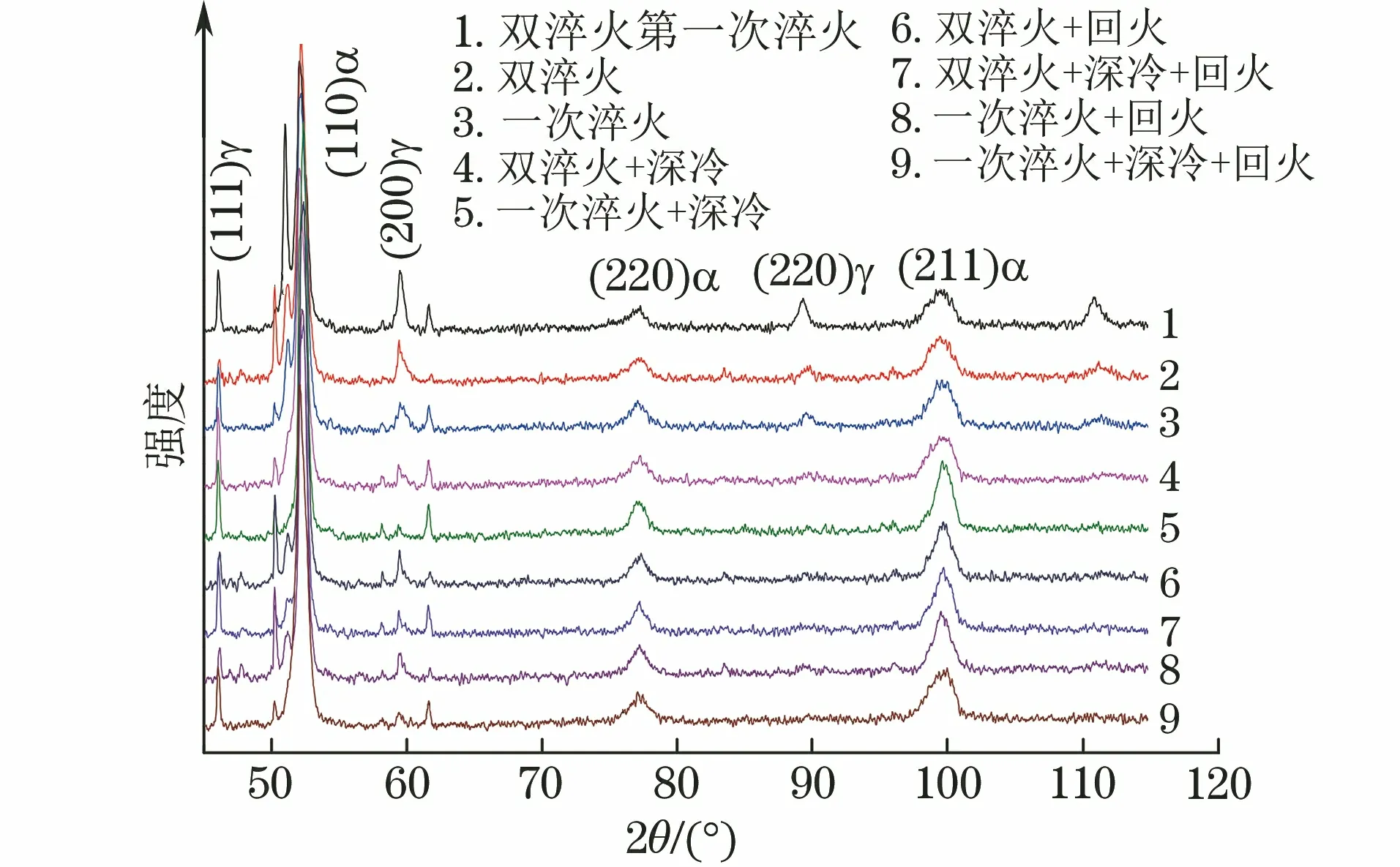

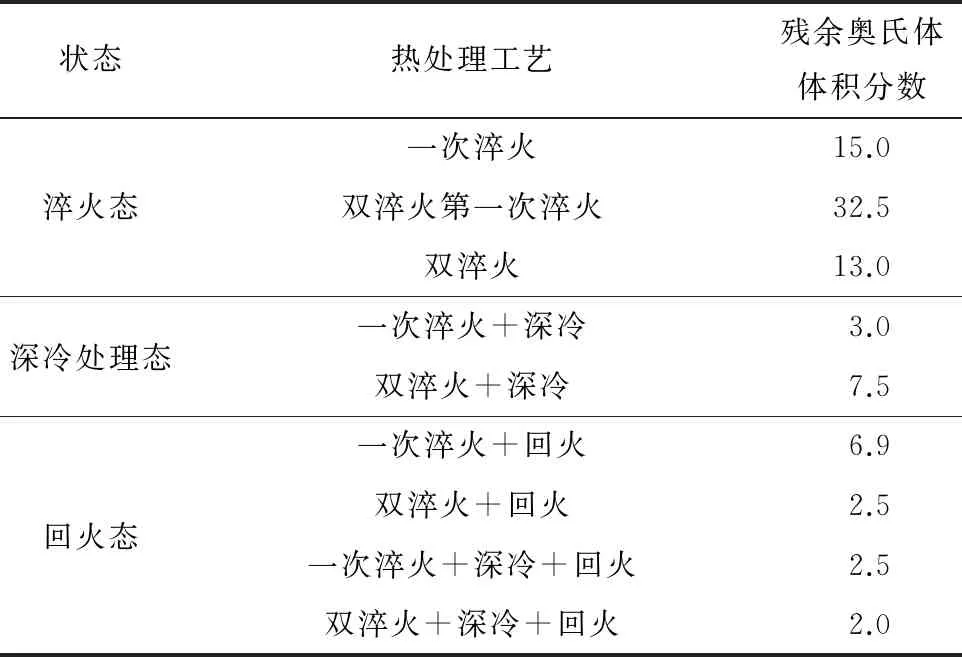

在淬火馬氏體形成過程中,不斷增加的馬氏體將奧氏體分割成很小的區域并對奧氏體施加巨大壓力,這阻礙了奧氏體向馬氏體的轉變而使得奧氏體殘留下來形成殘余奧氏體[14-15]。殘余奧氏體的硬度較低,不僅會降低模具的硬度,也會影響模具在使用過程中的尺寸穩定性。因此,有必要分析模具鋼回火態組織中的殘余奧氏體含量。由圖5中不同熱處理工藝下試驗鋼的XRD數據,計算得到的殘殘余奧氏體含量見表1。由表1可以看出,雙淬火第一次淬火后試驗鋼中的殘余奧氏體含量達到32.5%左右,第二次淬火(即雙淬火)后試驗鋼中馬氏體轉變量增加,殘余奧氏體含量降低至13.0%,但僅略低于一次淬火后的殘余奧氏體含量(15.0%)。雙淬火工藝第一次淬火的溫度較高,促進了碳和合金元素的固溶,提高了奧氏體的穩定性,導致較高的殘余奧氏體含量;第二次淬火溫度較低,合金元素固溶程度較低,奧氏體穩定性降低,殘余奧氏體含量有所降低。雙淬火+回火處理后,殘余奧氏體含量降低至2.5%,低于一次淬火+回火處理后(6.9%)。增加深冷處理工序后,回火態組織中的殘余奧氏體含量進一步減少,這是因為深冷處理溫度在馬氏體轉變完成點Mf以下,促進了馬氏體轉變的充分完成;深冷處理對于控制大尺寸模具的尺寸穩定性可能具有一定作用。

圖5 不同熱處理工藝下試驗鋼的XRD譜Fig.5 XRD patterns of test steel with different heat treatments

表1 不同熱處理狀態下試驗鋼中的殘余奧氏體體積分數

2.3 力學性能

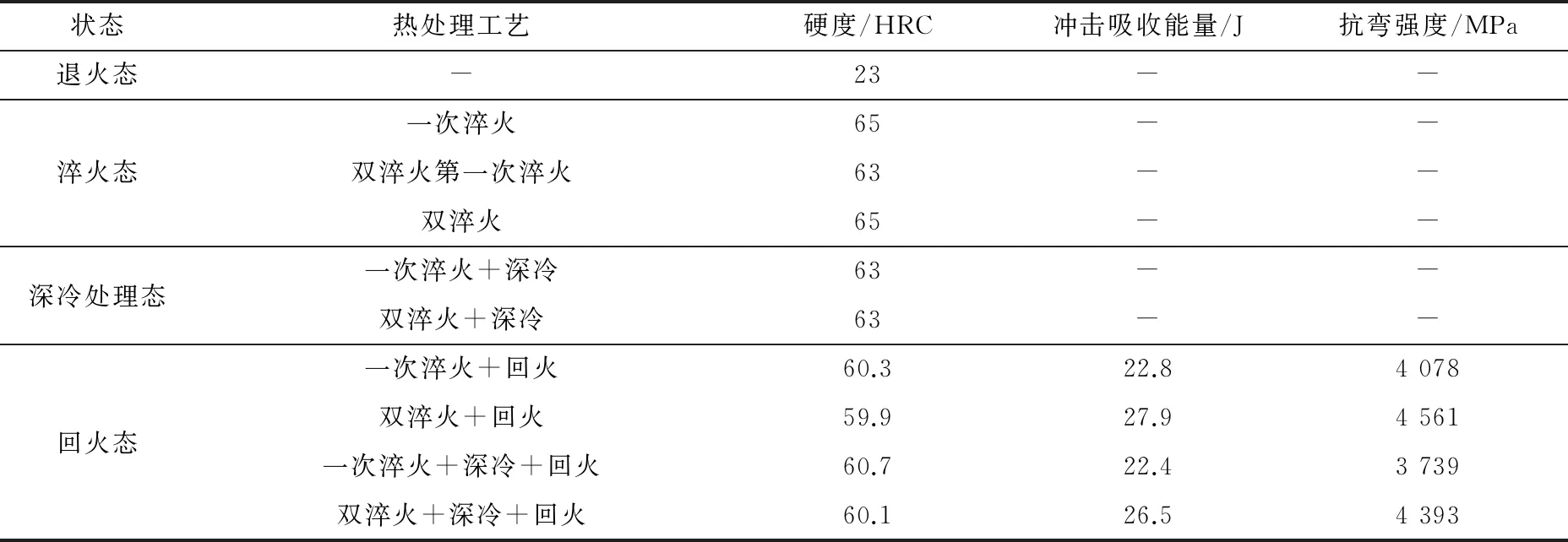

由表2可以看出:雙淬火第一次淬火后試驗鋼的硬度為63 HRC,第二次淬火(即雙淬火)后試驗鋼的硬度為65 HRC,與1 030 ℃一次淬火后的硬度相當;雙淬火+回火處理后試驗鋼的硬度與一次淬火+回火處理后的硬度相當;增加深冷處理后,2種工藝下試驗鋼的硬度略微增大。研究[16]表明,當鋼中碳質量分數大于0.6%時,淬火后硬度不會隨淬火溫度的升高而增大。因此,試驗鋼的硬度主要受殘余奧氏體含量的影響。采用雙淬火工藝時,第一次1 050 ℃淬火后的殘余奧氏體含量較高,導致硬度較低;第二次1 030 ℃淬火后殘余奧氏體含量減少,硬度略有提升。增加深冷處理并回火后,試驗鋼中殘余奧氏體含量減少,因此硬度略有增加。

表2 不同熱處理狀態下試驗鋼的力學性能Table 2 Mechanical properties of test steel in different heat treatment states

雙淬火+回火處理后試驗鋼的無缺口沖擊吸收能量為27.9 J,比傳統一次淬火+回火后提高了22%左右;在上述2種工藝中增加深冷處理工序后,沖擊吸收能量變化不大,分別略微下降了1.4 J和0.4 J,這與殘余奧氏體含量降低有一定關系[17]。抗彎強度的變化趨勢與沖擊吸收能量基本一致,雙淬火+回火處理后試驗鋼的抗彎強度為4 561 MPa,較傳統一次淬火工藝提升約12%;增加深冷處理工序后,2種工藝下的抗彎強度均略微下降,但降低程度較小。沖擊韌性及抗彎強度與組織的均勻性有很大關系。大尺寸不規則碳化物在馬氏體基體內的堆積易產生應力集中,高應力導致這些區域裂紋的形成和擴展傾向大大增加[18]。與傳統一次淬火工藝相比,雙淬火促進了不規則碳化物的溶解,提升了碳化物的均勻性和球形度,減少了條帶狀共晶碳化物偏聚,提升了組織均勻性,使得高應力下裂紋的形成和擴展的傾向性大大降低[19-20],因此試驗鋼的沖擊韌性和抗彎強度提高。

3 結 論

(1) 與一次淬火+回火處理工藝相比,雙淬火+回火處理可以顯著改善Cr12Mo1V1模具鋼中共晶碳化物的條帶狀分布,使碳化物形態趨于球狀,分布更加均勻;在回火處理前增加深冷處理對于改善共晶碳化物形態和均勻性的效果不明顯,但可降低殘余奧氏體含量。

(2) 與一次淬火+回火處理相比,雙淬火+回火處理后Cr12Mo1V1模具鋼的硬度基本保持不變,沖擊吸收能量為27.9 J,抗彎強度為4 561 MPa,較一次淬火+回火工藝下分別提升約22%,12%。增加深冷處理工序后,Cr12Mo1V1模具鋼的沖擊韌性和抗彎強度僅略微下降,影響較小。

(3) 雙淬火工藝提升沖擊韌性和抗彎強度的主要原因之一是較高的第一次淬火溫度促進了共晶碳化物的溶解,改善了Cr12Mo1V1模具鋼中共晶碳化物的形態和均勻性。