動車組車頂高壓電纜終端材料特性分析及電-熱耦合場仿真研究

王景兵,王家興,,李國倡,齊朋帥,程兆璐,張帆,張家豪,魏艷慧

(1.中車青島四方車輛研究所有限公司,山東 青島 266031;2.青島科技大學 先進電工材料研究院,山東 青島 266042)

0 引言

車頂高壓電纜終端作為動車組輸配電系統的薄弱環(huán)節(jié),要求具有良好的電氣絕緣性能和環(huán)境耐受能力。車頂電纜終端所處的運行工況十分復雜,列車運行帶來的高速氣流、南北方地理差異形成的溫差、雨雪冰凍帶來的潮氣和水分,還有因列車振動引起的諧波干擾和操作過電壓等都會影響高壓終端的整體絕緣性能[1-4]。高壓終端的絕緣能力可以通過實驗結合仿真的方法進行評估。

目前,動車組高壓系統的研究工作主要集中在車頂絕緣子表面積污,高壓電纜終端作為車頂重要的電力連接部件,其材料的絕緣特性直接影響供電系統的安全[5-6]。此外,通過計算機仿真手段,掌握電場-熱場等耦合因素下絕緣結構的電場分布和溫度場分布規(guī)律,可以為終端結構優(yōu)化設計和終端絕緣水平提升提供依據[7-10]。然而,針對動車組車頂高壓終端材料特性和電-熱耦合的研究相對較少。

本研究選用在運的高壓電纜終端取樣制成樣品,通過實驗表征材料的絕緣性能,通過電場仿真計算終端電場分布。首先,采用激光閃射法測試三元乙丙橡膠(ethylene propylene diene monomer,EPDM)和環(huán)氧樹脂(epoxide resin,EP)的導熱性能,采用寬頻介電譜測試儀測試三元乙丙橡膠和環(huán)氧樹脂材料的介電性能。然后,根據車頂高壓終端尺寸和材料特性,建立高壓電纜終端電場仿真物理場模型,計算電-熱耦合作用下高壓終端內部電場分布。動車組車頂高壓終端運行時不僅要承受一天內南北方的地理溫差,還要承受不同季節(jié)巨大的自然溫差,夏季最高氣溫高達50℃以上,冬季最低氣溫可達-40℃以下[1]。考慮自然環(huán)境對高壓終端材料特性的影響,最后計算不同環(huán)境溫度下高壓終端溫度場分布和電場分布。在高電場和極端溫度的作用下,絕緣材料會發(fā)生老化或劣化,導致車頂高壓終端存在潛在放電和擊穿風險。本研究擬通過材料絕緣特性分析和終端電-熱耦合場仿真,發(fā)現終端絕緣的薄弱環(huán)節(jié),從而為通過絕緣補強提高終端整體絕緣水平提供參考。

1 材料性能測試與分析

1.1 試樣制備

測試樣品取自在運的動車組車頂高壓電纜終端,對其進行切片、裁剪處理,得到如圖1所示的樣品,從左到右依次為半導電層試樣、絕緣層試樣和外層保護絕緣套管試樣。

圖1 測試樣品Fig.1 Test samples

1.2 材料導熱性能測試

電纜終端在運行過程中會產熱,熱量會沿著電纜終端的軸向和徑向進行傳導,由于電纜終端屬于多層絕緣介質復合結構,溫度場分布受不同材料導熱系數差異的影響。材料的導熱系數采用LFA467型激光閃射儀進行測量,樣品直徑為25.4 mm,厚度控制在1 mm左右。從25℃到90℃之間選取8個溫度點進行測試,測試開始之前對樣品表面進行清潔、干燥,并對材料表面噴涂石墨處理,以保證樣品能夠均勻地吸收能量,保證測試結果的準確性,導熱系數測試結果如圖2所示。從圖2可以看出,3種材料的導熱系數隨著溫度的升高呈現先增大后減小的現象。半導電材料的導熱系數從25℃的0.659 W/(m·K)先增大到80℃的0.797 W/(m·K),然后減小到90℃的0.766 W/(m·K);三元乙丙橡膠材料在測試區(qū)間內的導熱系數為0.251~0.295 W/(m·K);環(huán)氧樹脂材料在測試區(qū)間內的導熱系數為0.431~0.488 W/(m·K)。三元乙丙橡膠和環(huán)氧樹脂均屬于高分子聚合物,導熱性能較差;半導電材料由于炭黑的存在,導熱系數明顯高于三元乙丙橡膠和環(huán)氧樹脂。

圖2 材料的導熱性能Fig.2 Thermal conductivity of materials

1.3 材料玻璃化轉變溫度測試

取動車組車頂終端用三元乙丙橡膠和環(huán)氧樹脂材料進行差示掃描量熱測試(DSC),測試曲線如圖3~4所示。通過DSC曲線可以得出材料的玻璃化轉變溫度[11],從圖3~4可以看出,三元乙丙橡膠的玻璃化轉變溫度為-54.4℃,環(huán)氧樹脂的玻璃化轉變溫度為123.3℃。三元乙丙橡膠是乙烯、丙烯和少量的非共軛二烯烴的共聚物,主鏈由-C-C-單鍵構成,分子鏈可以圍繞單鍵進行內旋轉,與環(huán)氧樹脂相比,玻璃化轉變溫度相對較低。材料玻璃化轉變溫度會影響其相對介電常數隨溫度的變化。

圖3 三元乙丙橡膠的DSC曲線Fig.3 DSC curve of EPDM

1.4 材料介電性能測試

介電性能測試采用寬頻介電譜測試系統,測試頻率設置為工頻50 Hz,測試溫度設置為-60~100℃,測試溫度條件已覆蓋動車組車頂電纜終端在實際運行中經受的絕大多數溫度條件。三元乙丙橡膠相對介電常數隨溫度的變化規(guī)律如圖5所示,環(huán)氧樹脂相對介電常數隨溫度的變化規(guī)律如圖6所示。從圖5~6可以看出,三元乙丙橡膠的相對介電常數隨著溫度的升高逐漸減小,從-60℃的3.70下降到100℃的3.28;環(huán)氧樹脂的相對介電常數隨著溫度的升高逐漸增大,從-60℃的5.02增大到100℃的5.29。

圖4 環(huán)氧樹脂的DSC曲線Fig.4 DSC curve of epoxy resin

圖5 三元乙丙橡膠的相對介電常數隨溫度變化曲線Fig.5 The relative dielectric constant of EPDM with temperature

圖6 環(huán)氧樹脂的相對介電常數隨溫度變化曲線Fig.6 The relative dielectric constant of epoxy resin with temperature

相對介電常數的大小與材料內部微觀分子運動有關,分子鏈運動的活躍程度與材料的玻璃化轉變溫度有關[12-13]。根據DSC曲線,三元乙丙橡膠的玻璃化轉變溫度為-54.4℃,在測試溫度區(qū)間內,當溫度低于玻璃化轉變溫度時,材料內部分子鏈逐漸解凍,相對介電常數略有增加,當溫度高于玻璃化轉變溫度時,分子鏈無序熱運動逐漸占據主導,三元乙丙橡膠的相對介電常數隨溫度升高逐漸減小;環(huán)氧樹脂的玻璃化轉變溫度為123.3℃,測試溫度區(qū)間低于玻璃化轉變溫度,隨著溫度的升高,環(huán)氧樹脂分子鏈逐漸解凍,表現為介電常數隨溫度升高而增大。由于材料玻璃化轉變溫度的差異,三元乙丙橡膠和環(huán)氧樹脂在測試溫度區(qū)間內極化表現截然相反。

2 電-熱耦合仿真結果與分析

2.1 仿真計算模型建立

電纜終端電場仿真采用有限元法,電場分布遵循電場的泊松方程。根據電磁場理論,電力設備尺寸遠小于波長的十分之一時,電場可近似為靜電場,本文中高壓終端內部電場均按靜電場處理。根據電纜終端實際運行環(huán)境和材料性能測試實驗設置電纜終端模型物理場邊界條件和材料性能參數。

電纜運行過程中的損耗主要以熱的形式進行傳導,當電流流過電纜,電纜線芯導體發(fā)熱,根據歐姆定律,并忽略電纜導體中的熱量損失,可以得到單位長度電纜線芯發(fā)熱量為S=I2R[14]。

單位長度線芯有效電阻R可以由式(1)計算。

式(1)中:R為溫度T時的電阻值;R0為25℃下線芯的電阻值;α25為線芯導體材料以25℃為基準時的電阻溫度系數。

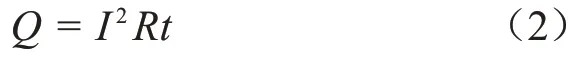

一段時間內導體的產熱量可以用式(2)計算得到。

式(2)中:Q為線芯產熱量;I為電纜線芯通過的電流;R為線芯電阻值;t為電纜通流時間。

絕緣層的介質損耗(W)可以用式(3)計算。

式(3)中:ω為角頻率;tanδ為工頻下絕緣的介質損耗因數;U為絕緣層承受的電壓;C為單位長度電纜的電容。

根據ⅠEC 62497-1:2010的附錄D選取額定電壓,經查UN=27.5 kV。在該電壓下絕緣層介質損耗比線芯發(fā)熱小得多,因此在計算過程中忽略介質損耗,用導體線芯的發(fā)熱量進行計算。

電纜終端內部溫度分布采用熱傳導的泊松方程得到[15-16],傳熱方程如式(4)所示。

式(4)中:T為終端溫度;?為產熱功率;λ為材料的導熱系數。

電纜終端電場分布根據靜電場的泊松方程得到,電位的二階泊松方程如式(5)所示,電位的梯度即電場強度的大小,在電纜絕緣與套管絕緣中電場與相對介電常數成反比,如式(6)所示[17]。計算中用到的材料相對介電常數由溫度場分布計算結果結合實驗數據決定。

式(5)~(6)中:?為電位;ρ為源電荷密度;ε為材料介電常數;ε1和ε2分別為電纜絕緣和套管絕緣的相對介電常數;E1和E2分別為電纜絕緣和套管絕緣內部的電場。

2.2 室溫下高壓電纜終端電場分布

根據終端運行工況和材料絕緣特性建立物理場仿真模型[18],計算車頂高壓電纜終端內部電位和電場分布,結果如圖7~8所示。

圖7 電纜終端電位分布Fig.7 Potential distribution of cable terminal

從圖7~8可以看出,電纜終端導體電位為27.5 kV,沿終端徑向呈現梯度分布,等值線的密集程度代表著電場強度的大小。結合電纜終端電場分布,終端電場畸變位置位于終端應力錐根部和電纜主絕緣,電場強度分別為3.12 kV/mm、2.99 kV/mm。電纜主絕緣承擔了終端的高電位,應力錐均化了終端接頭附近的電場畸變,應力錐根部和主絕緣屬于動車輸配電系統的薄弱位置[19-20]。

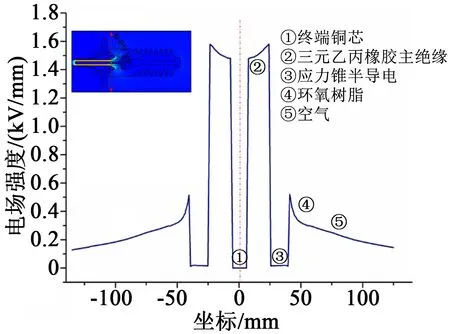

根據終端電場分布的結果(圖8),沿電纜終端徑向建立坐標系,以電纜銅芯中心為坐標原點,作出終端沿直徑方向的電場分布,如圖9所示,圖中從坐標原點往兩側依次為電纜銅芯、三元乙丙橡膠主絕緣、應力錐半導電部分、環(huán)氧套管以及空氣域。由圖9可知,電場主要分布在電纜主絕緣與環(huán)氧增強絕緣以及應力錐絕緣部分,其中電場畸變嚴重的位置分別位于應力錐絕緣部分與主絕緣部分交界處、應力錐與環(huán)氧材料交界處,畸變電場強度分別為1.58 kV/mm和0.51 kV/mm。

圖8 電纜終端電場分布Fig.8 Electric field distribution of cable terminal

圖9 電纜終端徑向電場分布Fig.9 Radial electric field distribution of cable terminal

圖10為終端運行一段時間內主絕緣最大電場的變化曲線。從圖10可以看出,隨著運行時間的延長,終端主絕緣部分溫度逐漸升高,三元乙丙橡膠相對介電常數減小,主絕緣電場隨溫度升高略有減小。隨著運行時間的繼續(xù)延長,終端溫度場分布達到平衡,電場強度不再隨時間發(fā)生變化。

圖10 電纜終端主絕緣最大電場隨時間變化Fig.10 The maximum electric field at the cable terminal main insulation varies with time

電纜終端不同區(qū)域最大電場如表1所示。由表1可知,電纜主絕緣最大電場為2.995 kV/mm;應力錐最大電場位于應力錐根部,電場強度為3.120 kV/mm;環(huán)氧絕緣處最大電場為1.108 kV/mm。

表1 不同區(qū)域最大電場Tab.1 The maximum electric field at different regions

動車組高壓電纜終端電場不僅受到多層復合絕緣介質結構的影響,而且受到運行工況、周圍環(huán)境以及因動車高速運行帶來的諧波電壓、過電壓等的影響,材料的絕緣裕度很難確定。本研究通過對電-熱耦合條件下高壓終端的電場和熱場進行仿真,結果顯示溫度變化引起的終端內部電場變化不大,但應力錐與電纜主絕緣部分電場強度較大,屬于動車組高壓電纜終端的薄弱位置。同時,終端絕緣材料會在電和熱的作用下發(fā)生老化,使絕緣材料絕緣性能下降,造成電纜終端絕緣放電甚至擊穿。

2.3 環(huán)境溫度不同時電纜終端溫度分布

動車組車頂高壓終端隨著動車組高速運行,受到自然地理環(huán)境的影響,近年來,動車組在各種惡劣條件下發(fā)生故障的情況越來越頻繁。以蘭新客運專線為例,由于深居內陸,冬夏兩季特征明顯,氣溫變化大,冬季最冷的1月,平均氣溫為-20℃以下,極端最低氣溫曾達到-50℃;夏季最熱的7月,平均氣溫為33℃以上,極端最高氣溫曾達到48℃。

首先,計算室溫下電纜終端溫度場分布,環(huán)境初始溫度預設為25℃,主絕緣與增強絕緣以及半導電材料的導熱系數由實驗測試結果擬合得到。電纜終端溫度場仿真結果如圖11所示。從圖11可以看出,電纜終端最高溫度隨著投入運行時間的延長逐漸增大,在15 h附近達到穩(wěn)定,穩(wěn)定時終端最高溫度為54.9℃。終端內部徑向溫度分布隨時間的變化如圖11中小圖所示,橫坐標為電纜終端由銅芯到環(huán)氧絕緣套管之間的距離。可以看出,電纜終端最高溫度出現在銅芯附近,約為54.9℃,最低溫度在環(huán)氧與空氣交界面,最低溫度為30.3℃,內外溫差為24.6℃。溫差以及不同材料導熱性能的差異會在電纜終端內部形成溫度梯度,溫度會影響材料的相對介電常數、電導率以及導熱系數,從而引起電纜終端內部電場發(fā)生改變。

圖11 電纜終端溫度場分布Fig.11 Temperature field distribution of cable terminal

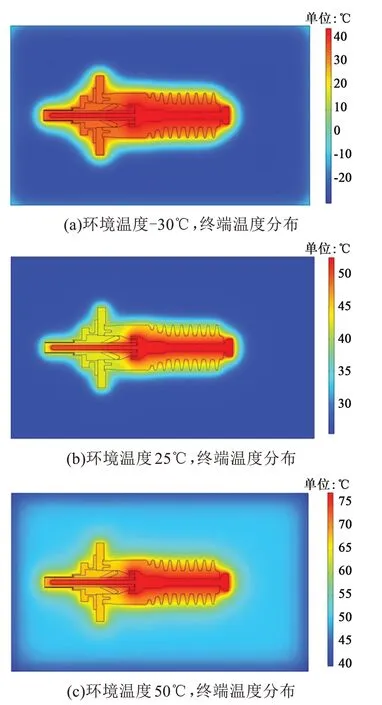

然后,按極端天氣設置環(huán)境條件,計算電纜終端在環(huán)境溫度-30、25、50℃下運行一段時間后電纜終端的溫度分布,計算結果如圖12(a)~(c)所示。由圖12(a)可知,電纜終端溫度最低點在法蘭附近,其值為2.15℃,環(huán)氧套管與空氣的交界面溫度為19.5℃,但芯棒在低溫環(huán)境下最高溫度仍可達到40℃;由圖12(b)可知,室溫下,電纜終端最低溫度為法蘭附近的35℃,環(huán)氧套管與空氣界面溫度為36.7℃,芯棒最高溫度為53.2℃;由圖12(c)可知,法蘭附近的溫度達到63℃,環(huán)氧套管與空氣界面溫度為65℃,電纜芯棒溫度達到77℃。

圖12 電纜終端溫度分布Fig.12 Temperature distribution of cable terminal

表2為不同環(huán)境溫度下應力錐根部電場強度和溫度。由表2可知,不同環(huán)境溫度下,應力錐根部溫度變化較大,但電場強度變化很小。對于交流電纜終端,應力錐根部承擔的電場較高,屬于電纜終端放電的薄弱位置。雖然隨著環(huán)境溫度變化,應力錐根部電場變化較小,但在極端低溫條件下,結合DSC測試結果,環(huán)氧樹脂材料的玻璃化轉變溫度為123.3℃,在高寒環(huán)境下處于玻璃態(tài),具有較差的形變能力。而三元乙丙橡膠的玻璃化轉變溫度為-54.4℃,在極端低溫條件下仍處于高彈態(tài),溫度降低時仍具有良好的收縮性[2]。三元乙丙橡膠與環(huán)氧樹脂間收縮度的不同,易在兩者之間界面產生氣隙,造成界面結構不匹配的現象,導致界面放電的產生。

表2 不同環(huán)境溫度條件下應力錐根部電場強度和溫度Tab.2 Comparison of electric field and temperature at root of stress cone under different environment temperatures

3 結論

(1)三元乙丙橡膠和環(huán)氧樹脂的導熱系數總體上隨著溫度的升高而增大,當溫度超過80℃時,導熱系數有所下降。三元乙丙橡膠的導熱系數從25℃的0.251 W/(m·K)增大到80℃的0.295 W/(m·K),環(huán)氧樹脂的導熱系數從25℃的0.431 W/(m·K)增大到80℃的0.488 W/(m·K),相同溫度下,環(huán)氧樹脂的導熱系數均大于三元乙丙橡膠。高于80℃時,導熱系數隨著溫度的升高有所下降。

(2)三元乙丙橡膠的介電常數隨著溫度的升高逐漸減小,從-60℃的3.70下降到100℃的3.28;環(huán)氧樹脂的介電常數隨著溫度的升高逐漸增大,從-60℃的5.02增大到100℃的5.29,這是由于二者的玻璃化轉變溫度不同造成的。

(3)計算了電纜終端不同區(qū)域的電場分布。電纜終端電場最大畸變點出現在應力錐根部,電場強度為3.120 kV/mm;其次電場集中分布在電纜主絕緣,電場強度為2.995 kV/mm;隨著電纜終端溫度的升高,終端內部電場變化較小,但是極端低溫條件下三元乙丙橡膠和環(huán)氧樹脂收縮度的差異易引起界面缺陷放電。