氮化硼納米片/氫氧化鎂/聚乙烯復合材料導熱性能研究

王儲,汪京昊,連中杰,吳長順,李偉剛,楊兆文,吳鍇

(1.西安交通大學 電力設備電氣絕緣國家重點實驗室,陜西 西安 710049;2.西安交大-中大元通聯合創新研究中心,陜西 西安 710049)

0 引言

高導熱絕緣材料在軍工設備、航天航空、微電子與電氣設備等領域有著廣泛的應用。其中在電氣設備方面,隨著電力需求的快速增長,輸送電設備如變壓器、絕緣電纜的容量越來越大[1],產生的熱量越來越高,絕緣材料會由于設備運行過程中產生的過高溫度而加速老化并導致設備使用壽命縮減[2-5],在電力電纜中絕緣材料導熱性能的改善還對提升纜芯載流量有著重要的實際意義。

目前國內外提升復合材料導熱性能的研究方法主要是在聚合物基體材料中通過一定的共混方法摻雜熱導率較高的導熱填料,使復合材料擁有更高的宏觀熱導率。ZENG X等[6]以h-BN為導熱填料,雙馬來酰亞胺三嗪樹脂為基體制備了復合材料,測量發現在填料質量分數為32%時,復合材料的熱導率達到約1.11 W/(m·K),相對介電常數為4.5,介質損耗因數約為0.015,復合材料在具有較高宏觀熱導率的同時具有良好的介電性能。HUANG X等[7]將籠型八倍半硅氧烷(POSS)功能化的BNNTs摻入環氧樹脂中,研究發現隨著導熱填料含量的增加,復合材料的宏觀熱導率最高可達基體的13.6倍,同時復合材料還具有較好的介電性能。

關于導熱填料型聚合物導熱性能的影響因素及構建導熱體系方法的研究很多[8-12],目前,單一填料導熱絕緣復合材料的研究已較為完善,但是對基于多填料導熱復合結構的復合材料研究相對較少。針對電力電纜絕緣材料,多填料體系中第二種填料的選取需要考慮電纜中常用的其他填料,電力電纜中常用絕緣材料的極限氧指數(LOⅠ)大多在21%以下,這意味著這些材料在空氣中極易燃燒,若著火,材料本身的燃燒會產生大量的煙霧和熱量,而在絕緣材料中添加大量的阻燃劑可以提高復合材料的氧指數,在材料燃燒時能夠實現快速吸熱消煙,降低設備運行時發生火災的概率,提高其可靠性和安全性,因此阻燃劑可以作為第二填料。本研究考慮選取阻燃電纜中較為常用的阻燃劑——氫氧化鎂(Mg(OH)2)作為第二填料[13]。Mg(OH)2的摻入會使材料形成BNNs/阻燃劑/LDPE多填料體系,而Mg(OH)2的摻入能否對BNNs構建導熱網絡產生積極或抑制作用尚不明確。針對此問題,本研究通過熔融共混法制備不同填料含量及不同尺寸的BNNs/Mg(OH)2/LDPE復合材料,通過對復合材料進行熱導率、物相分析等測量研究BNNs/Mg(OH)2/LDPE多填料體系復合材料的導熱性能及其影響機理,同時測量復合材料的介電性能,為多填料復合材料在電纜絕緣中的應用提供參考。

1 實驗

1.1 原材料

選取絕緣材料中常用的低密度聚乙烯(LDPE)作為復合材料的基體材料,低密度聚乙烯具有較高的熱導率,約為0.32 W/(m·K),拉伸強度為8~11 MPa,同時有著良好的力學與加工性能。

選取氮化硼納米片(BNNs)作為導熱填料,BNNs由于具有優異的導熱性能和較好的絕緣性能,成為目前導熱復合材料的常用填料。

第二種填料選取電纜絕緣中常見的阻燃材料氫氧化鎂Mg(OH)2,Mg(OH)2在340~490℃時會受熱分解為MgO和水蒸氣,同時吸收大量熱量,釋放的水蒸氣可以稀釋可燃氣體,分解產生的MgO可以吸收煙霧和可燃揮發物。相對于鹵系阻燃劑等傳統阻燃劑,Mg(OH)2還具有無污染的優點,是目前阻燃劑方向的熱點研究材料。

實驗原材料:LDPE固體顆粒,上海心造實業有限公司,注塑型,其平均粒徑為4 mm,密度為0.91 g/cm3,外觀是透明顆粒。BNNs,江蘇先豐納米材料研發有限公司,平均厚度約為50 nm,外觀為白色松散粉末。Mg(OH)2為微米級別不規則形狀的白色松散粉末,鄭州富龍公司。

1.2 復合材料的制備

(1)實驗前期準備工作:打開真空干燥箱開關,預設干燥溫度,分別將裝有LDPE顆粒、BNNs粉末、Mg(OH)2粉末的燒杯置于其中,將鑷子、藥匙、玻璃棒、剪刀等擦拭干凈,空燒杯清洗完畢后放入真空干燥箱烘焙24 h備用。

(2)向烘干并冷卻后的燒杯中加入不同質量的LDPE顆粒,用天平稱量適量的BNNs粉末與Mg(OH)2粉末分別置于兩個烘干并冷卻的燒杯中。

(3)打開轉矩流變儀的開關,設置轉子轉速為20 r/min,倉室溫度為170℃,設置完成后預熱5 min。用藥匙將LDPE倒入混合倉中,完成后用另一干凈藥匙將BNNs粉末與Mg(OH)2粉末勻速倒入混合倉中,合上防塵蓋,混合20 min。

(4)將倉室打開,用剪刀將未凝固的熔融態混合物剪成粒狀顆粒,置入干凈的燒杯中備用。

(5)打開平板硫化機的開關,設置上、下加熱板溫度均為170℃,施加壓力為10 MPa,選取兩塊表面平整的鋼板作為壓板,選取一定厚度的聚酰亞胺薄膜與鋼板作為模具,將一定量的復合材料顆粒平整均勻地放置于模具中,上下兩側蓋上壓板置入平板硫化機中,將加熱板合至正好壓住模具,預熱5 min至顆粒完全熔化,然后加壓并保持20 min。

(6)打開加熱板,將壓板與模具置于冷卻板中冷卻10 min,得到試樣。

制備過程中,摻雜BNNs粉末的質量分數分別為0、2%、5%、10%、20%,摻雜Mg(OH)2粉末的質量分數分別為0、20%、40%,同時在材料制備過程中采取不同厚度的模具進行熱壓,得到0.15、0.35、1.00 mm 3種厚度的試樣。

1.3 復合材料測試方法

使用VE9800型掃描電子顯微鏡(SEM)觀測試樣的微觀形貌,觀測前需對試樣進行噴金處理,避免BNNs及其聚合物基復合材料試樣的電荷效應。

采用ScintagXDS-2000型X射線衍射儀對試樣進行物相結構分析[14],將復合材料統一裁剪成直徑為24 cm的圓形試樣進行測試,2θ值設定為0°~90°,掃描精度設定為0.1°/s。

使用德國NETZSCH Model LFA447型熱導儀對試樣的宏觀熱導率進行測試,試樣規格為10 mm×10 mm×厚度,厚度的精確值用測厚儀取點測量后計算平均值得到。

使用CONCEPT 80型寬帶介電譜測量系統測量復合材料試樣在室溫下一定頻率范圍內的介電常數與介質損耗因數,選取工頻50 Hz下的數值進行比較。

2 結果與討論

2.1 閃光導熱儀分析

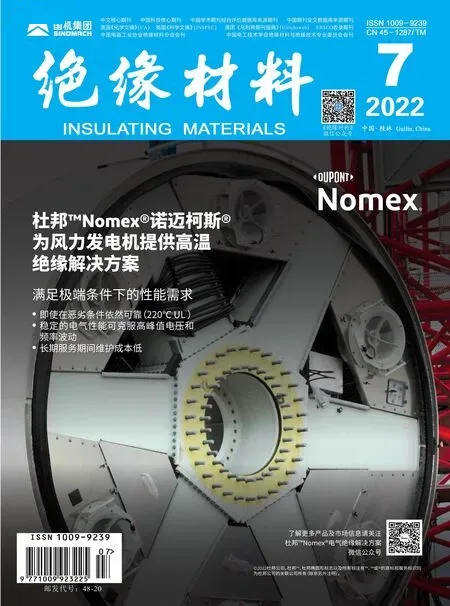

2.1.1 試樣軸向熱導率

圖1為3種不同厚度下不同填料含量復合材料的軸向熱導率變化圖。從圖1可以看出,復合材料的軸向熱導率在所有厚度下均隨兩種填料含量的增加而增大,復合材料試樣的厚度對軸向熱導率的影響程度較小。在薄厚度0.15 mm下,材料的軸向熱導率較低,在20%BNNs單填料含量下,軸向熱導率也僅為0.32 W/(m·K)。在中間厚度0.35 mm下,材料仍然呈現出較低的軸向熱導率,在20% BNNs單填料含量下,材料的軸向熱導率為0.41 W/(m·K),當摻入高填量(40%)的Mg(OH)2時,復合材料的軸向熱導率能夠有較大提升,達到0.99 W/(m·K)。在較厚厚度1.00 mm下,復合材料的軸向熱導率較高,當復合材料中的填料為20% BNNs、20% Mg(OH)2時,復合材料的軸向熱導率達到1.10 W/(m·K),較純LDPE的熱導率提升了240%,在40% Mg(OH)2、20% BNNs填料含量下,復合材料的軸向熱導率為1.66 W/(m·K),較純LDPE的熱導率提升了415%,多填料體系中Mg(OH)2在不同試樣厚度下都表現出對復合材料軸向熱導率的增強作用。

圖1 復合材料的軸向熱導率Fig.1 Axial thermal conductivity of composites

2.1.2 試樣徑向熱導率

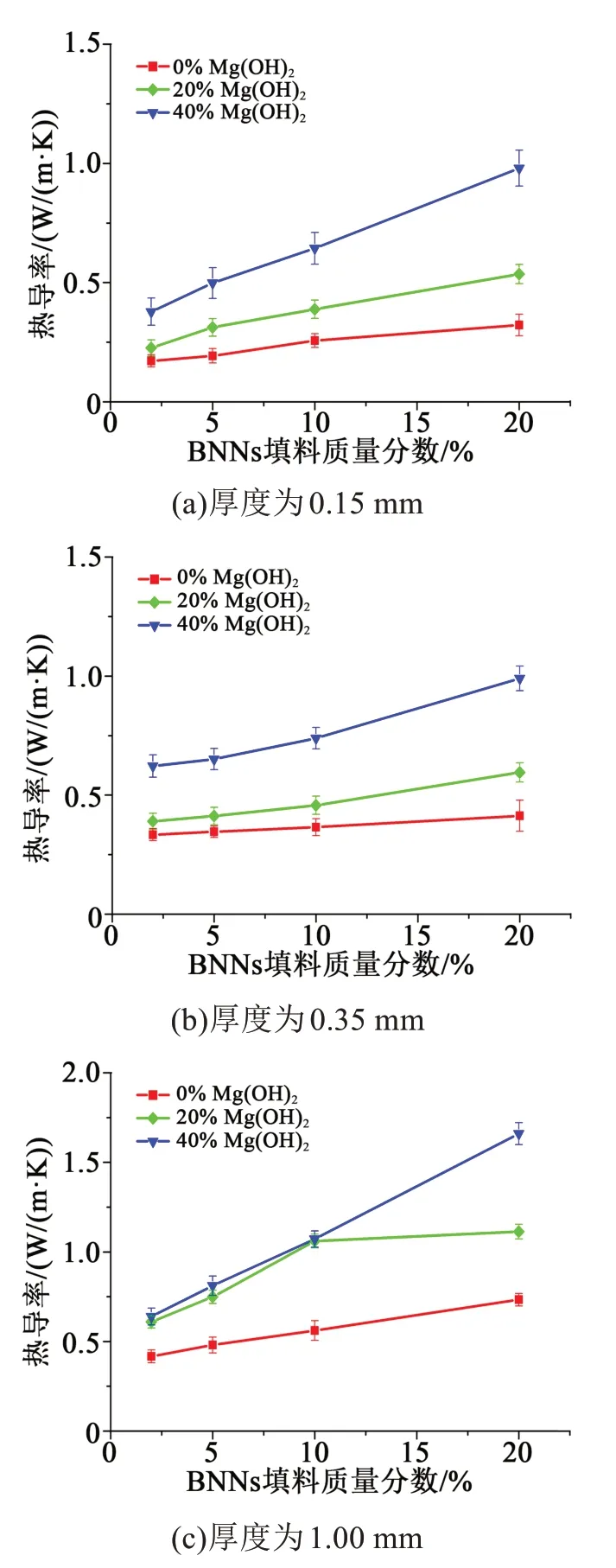

圖2為3種不同厚度下不同填料含量復合材料的徑向熱導率變化圖。

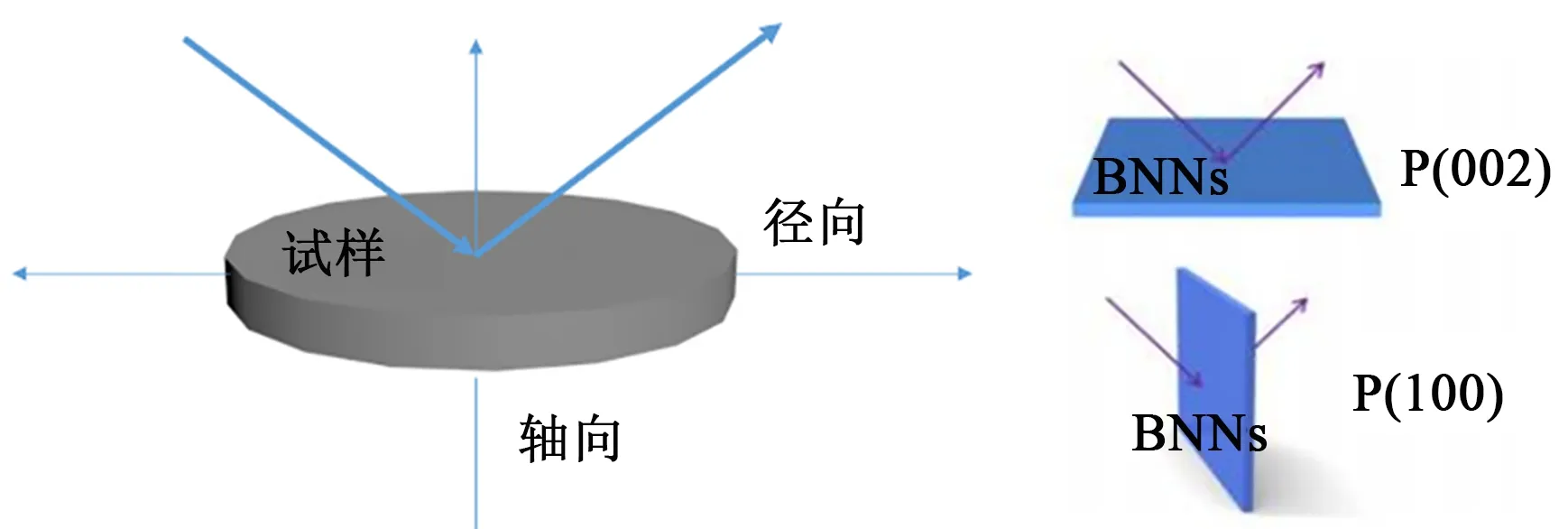

從圖2可以看出,在0.15 mm厚度下,20%BNNs單填料含量下試樣的徑向熱導率達到3.97 W/(m·K),較純LDPE的熱導率提升了1 132%,徑向熱導率遠高于軸向熱導率,為軸向熱導率的12倍。20% BNNs、20% Mg(OH)2填料含量下試樣的徑向熱導率達到3.95 W/(m·K),較純LDPE熱導率提升了1 126%,徑向熱導率為軸向熱導率的7倍。20%BNNs、40%Mg(OH)2填料含量下試樣的徑向熱導率達到3.82 W/(m·K),較純LDPE的熱導率提升了1 088%,徑向熱導率為軸向熱導率的4倍。

圖2 復合材料的徑向熱導率Fig.2 Radial thermal conductivity of composites

對比不同厚度下復合材料的徑向熱導率發現,在薄厚度0.15 mm下,在不同BNNs填料含量下,單填料復合材料表現出最高的徑向熱導率,Mg(OH)2的摻入反而會使復合材料的徑向熱導率下降,隨著Mg(OH)2填料含量的增加,徑向熱導率會進一步下降。在較薄厚度0.35 mm下,當BNNs填料含量較低時(2%、5%),40%高填料含量的Mg(OH)2同樣會使復合材料的徑向熱導率下降,但隨著BNNs填料含量的增加,40%高填料含量的Mg(OH)2又會提高復合材料的徑向熱導率。在較厚厚度1.00 mm下,不同含量的Mg(OH)2填料同樣對材料的徑向導熱提升效果不同,在較低的BNNs填料含量下,加入適量的Mg(OH)2(20%)會使復合材料表現出最高的徑向熱導率,當BNNs填料含量達到較高的值時(10%、20%),只有當Mg(OH)2也達到更高的填料含量(40%)才能達到最好的徑向導熱提升效果。當BNNs填料含量與Mg(OH)2填料含量差距較大時,復合材料中大量的Mg(OH)2可能會阻礙BNNs沿面的取向分布,同時也可能會阻擋BNNs之間相互連接導致復合材料的熱導率下降,當BNNs含量升高時,這種現象逐漸減弱消失,而材料厚度會通過尺寸限制這一現象的發生,如在0.15 mm薄試樣下,隨著BNNs含量增加,這種現象會一直存在,因此熱導率變化規律不發生改變。

2.2 XRD分析

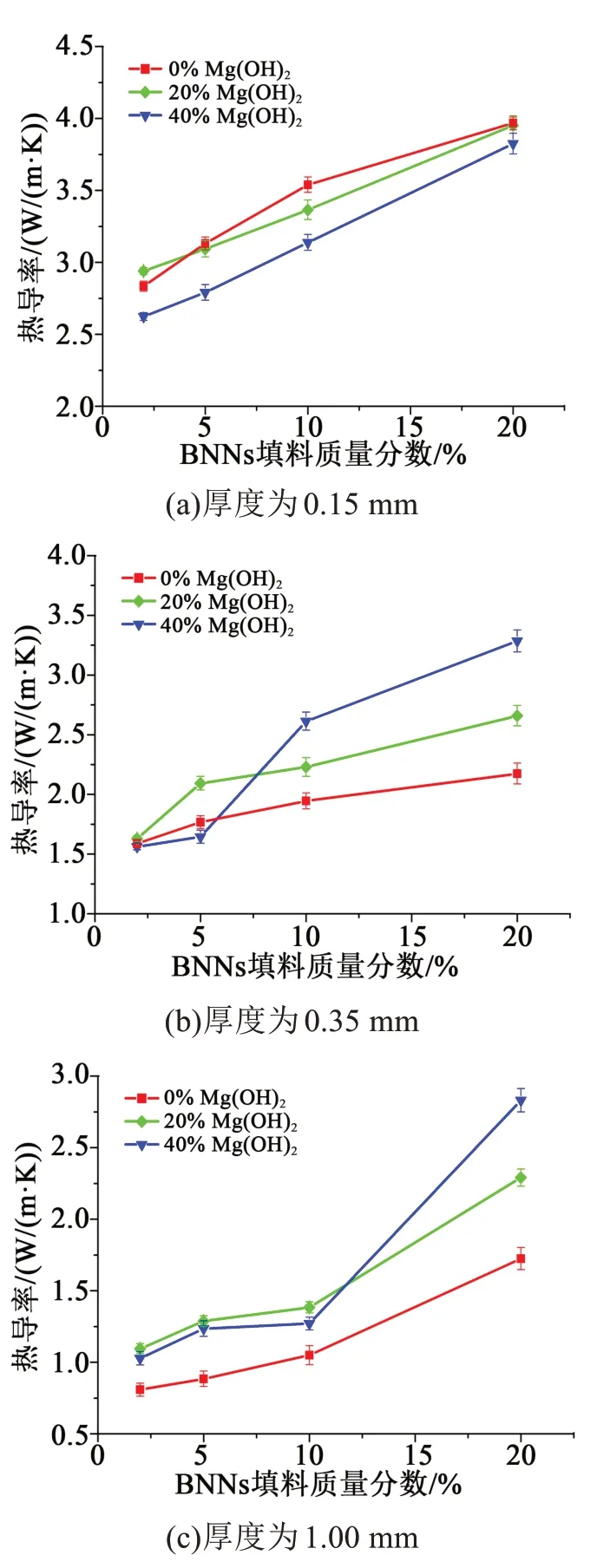

通過XRD分析可以定量地表征試樣中BNNs的取向度:由于BNNs的高縱橫比,其在PE基體中表現出多取向分布,將XRD結果與BN標準卡對比可以得到BNNs兩種晶面即(002)與(100)的衍射峰。在制備過程中,熱壓后得到的復合材料片狀試樣更容易暴露其(002)晶面進而表現出很強的衍射峰,而(100)晶面則是需要高精度掃描才能看到較小的衍射峰。兩個衍射峰的對比即可表征BNNs在基體中兩種晶面數量上的占比,因此在(002)衍射峰歸一化后,(100)衍射峰強即可定量表示BNNs在材料中的取向度,原理如圖3所示。

圖3 X射線衍射示意圖Fig.3 Schematic of samples in XRD experiments

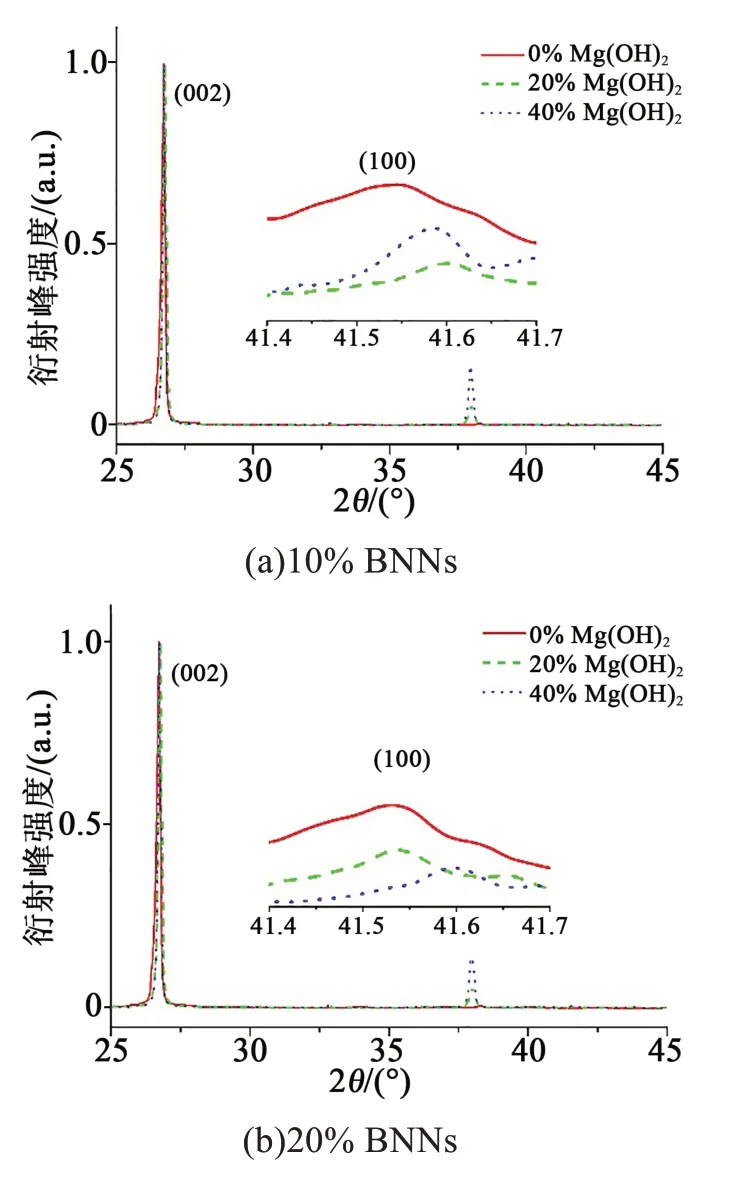

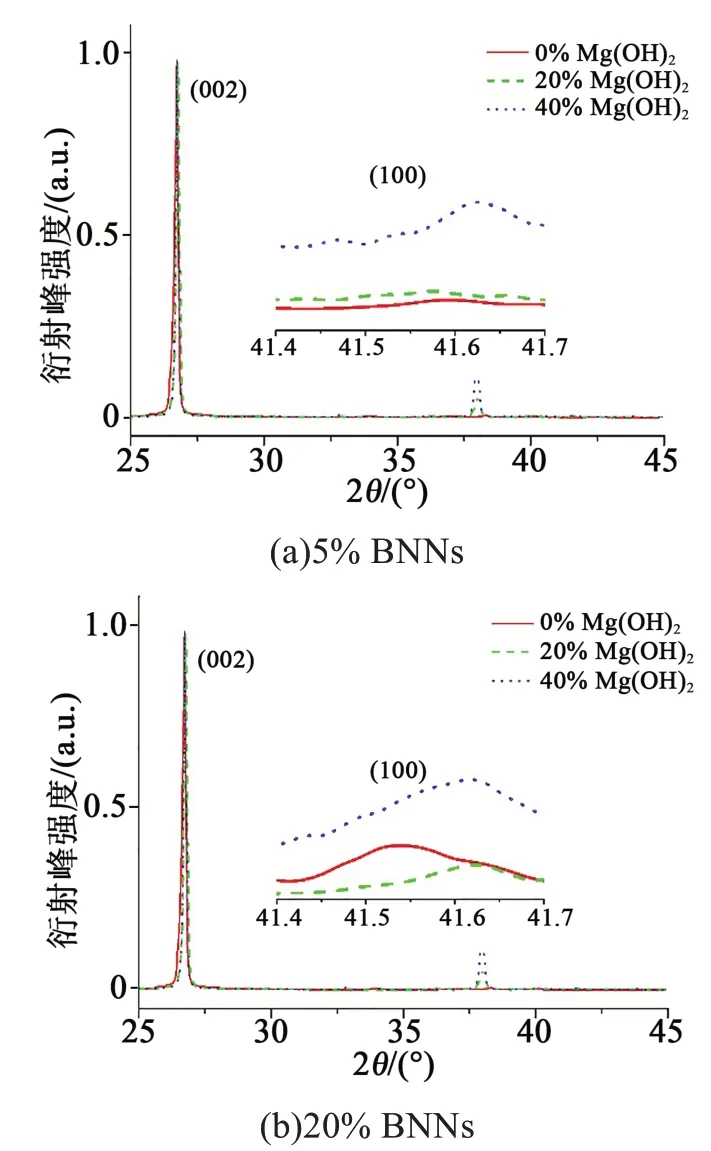

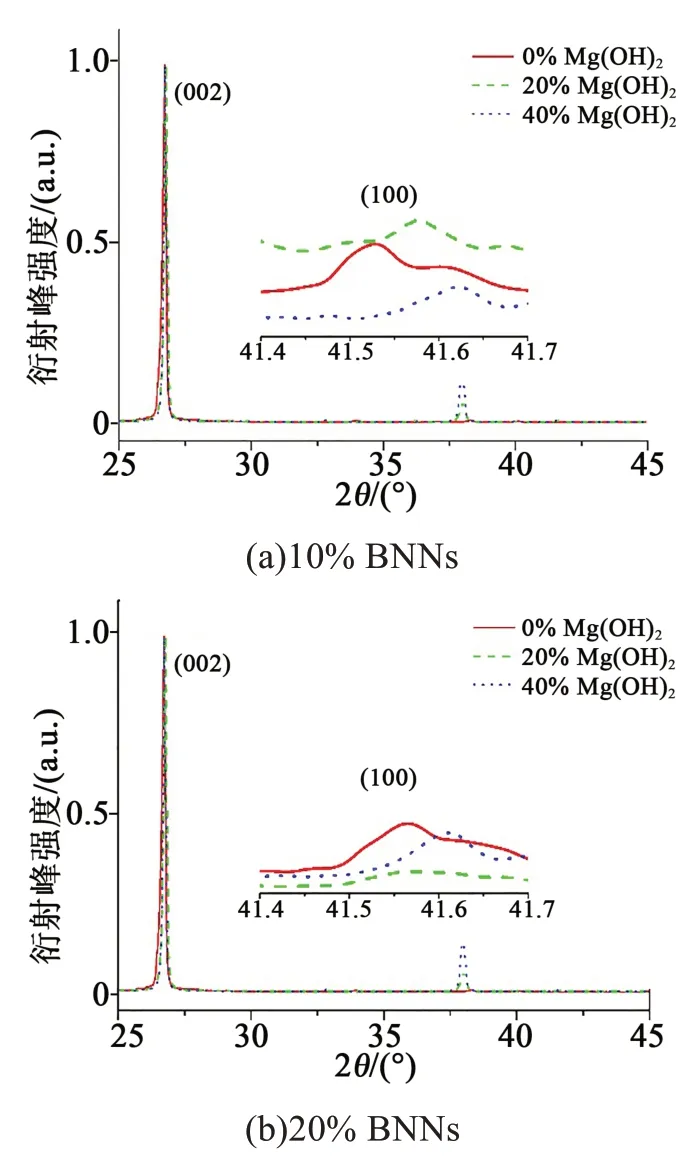

分別對3種厚度下徑向熱導率呈現不同規律的復合材料試樣進行XRD分析,結果如圖4~6所示。

從圖4可以看出,在1.00 mm厚度的復合材料中,當BNNs含量較低時(10%),不摻雜Mg(OH)2時表現出最高的(100)衍射峰,代表這種情況下BNNs為最低的徑向取向度。而摻入適量的Mg(OH)2(20%),材料表現出最低的(100)衍射峰,BNNs的徑向取向度最高。當Mg(OH)2摻雜含量最高時(40%),(100)衍射峰上移,說明高填料含量的Mg(OH)2反而會抑制BNNs的徑向排列。在BNNs的填料含量為20%時,規律發生改變,Mg(OH)2在最高填料含量(40%)時,BNNs表現出最低的衍射峰,Mg(OH)2的摻入加強了BNNs的徑向排列程度。對比1.00 mm厚度下材料的徑向熱導率即圖2(c)發現,XRD衍射圖譜呈現出的BNNs取向度變化規律與材料徑向熱導率呈現的變化規律相符,BNNs的徑向排列程度會極大地影響復合材料的徑向導熱性能。

圖4 1.00 mm試樣XRD衍射譜圖Fig.4 XRD spectra of 1.00 mm samples

從圖5可以看出,在較薄厚度0.35 mm的復合材料中,當BNNs處于低填料含量(5%)時,Mg(OH)2的摻入均使BNNs的(100)衍射峰上移,抑制了BNNs的徑向排列。當BNNs處于高填料含量(20%)時,適量的Mg(OH)2(20%)使BNNs呈現最低的(100)衍射峰,增強了BNNs的徑向排列程度,而當Mg(OH)2摻雜含量最高時(40%),BNNs表現出最高的衍射峰,抑制了BNNs的徑向排列程度。

圖5 0.35 mm試樣XRD衍射譜圖Fig.5 XRD spectra of 0.35 mm samples

從圖6可以看出,在薄厚度0.15 mm的復合材料中,當BNNs處于低填料含量(10%)時,適量的Mg(OH)2(20%)使BNNs呈現最高的(100)衍射峰,抑制了BNNs的徑向排列程度,而當Mg(OH)2摻雜含量最高時(40%),BNNs呈現出最低的衍射峰,增強了BNNs的徑向排列程度。當BNNs處于高填料含量(20%)時,適量的Mg(OH)2(20%)使BNNs呈現最低的(100)衍射峰,增強了BNNs的徑向排列程度,而當Mg(OH)2摻雜含量最高時(40%),BNNs的(100)衍射峰又會上移,但仍比未摻雜時的衍射峰低。

圖6 0.15 mm試樣XRD衍射譜圖Fig.6 XRD spectra of 0.15 mm samples

從除1.00 mm厚度之外的兩種厚度中發現,BNNs的徑向取向并不能完全影響材料的徑向熱導率,Mg(OH)2也會通過影響BNNs之間的連接度從而影響材料的宏觀熱導率。

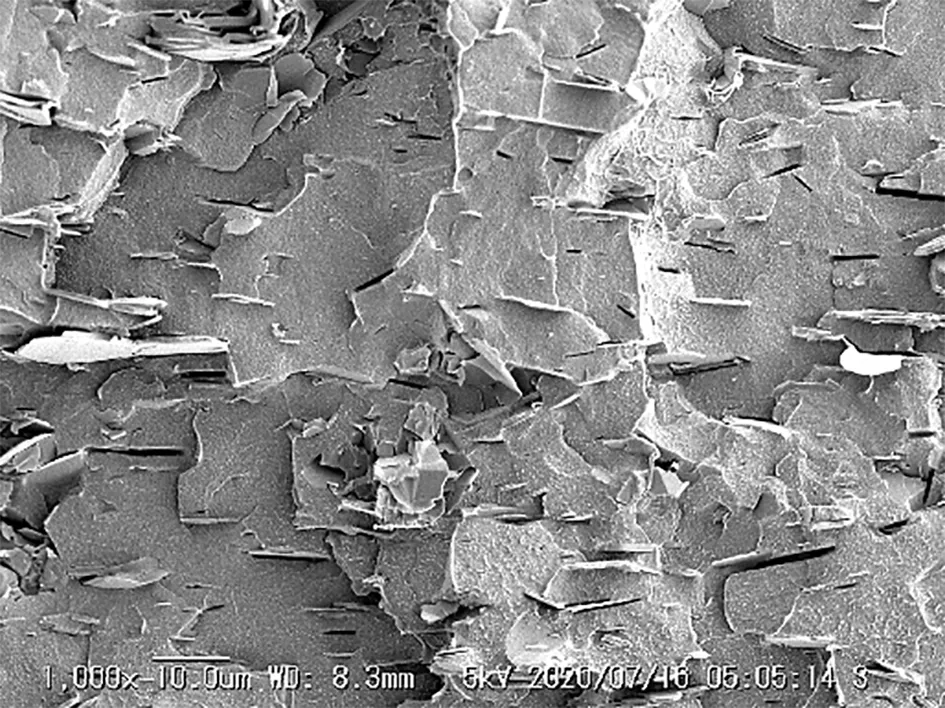

2.3 SEM分析

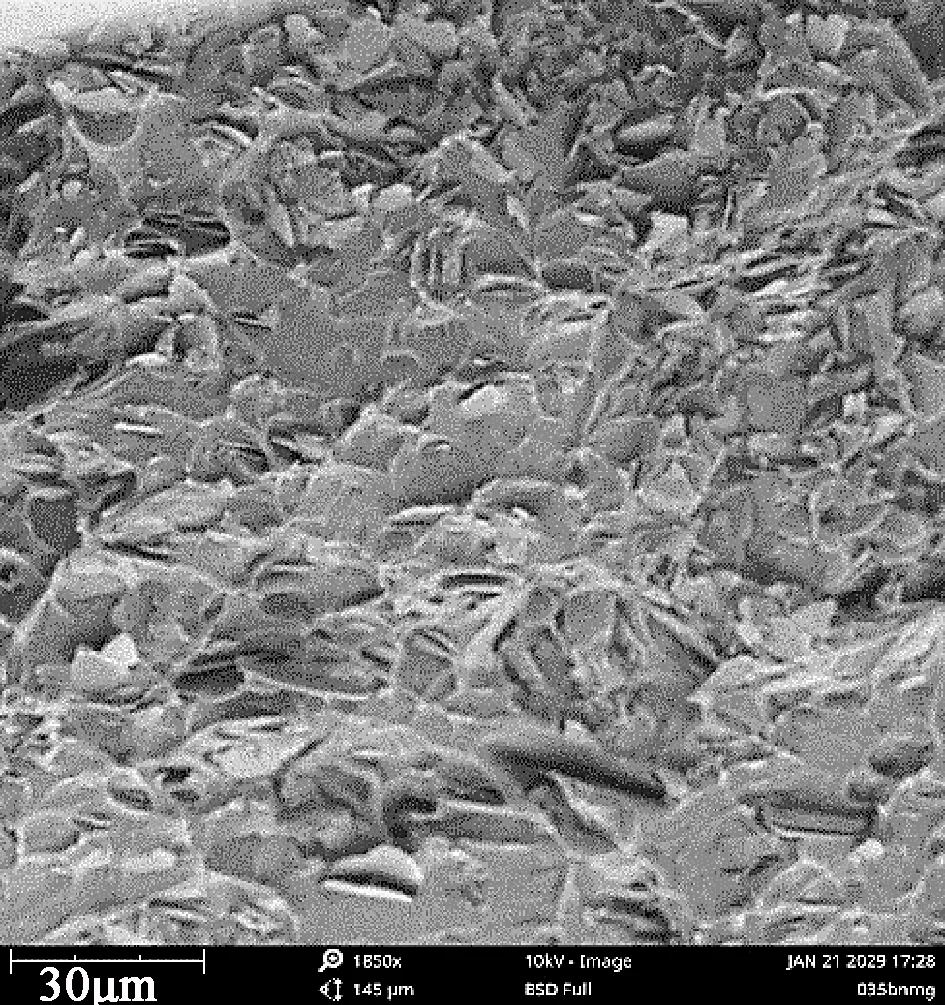

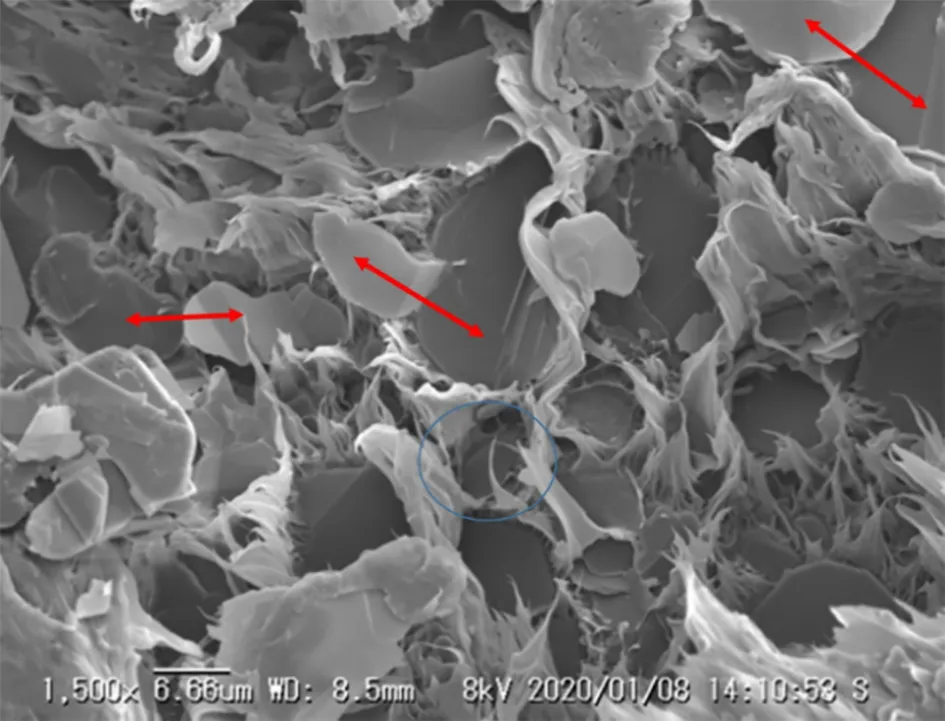

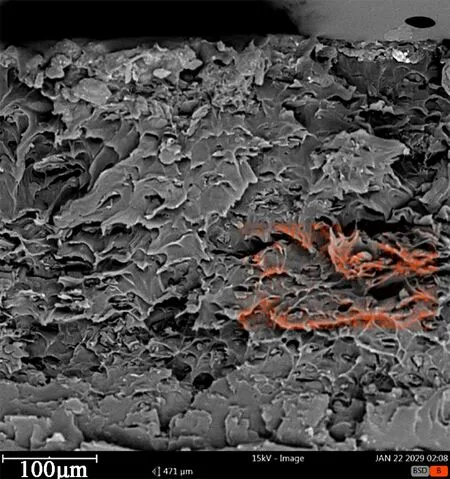

選取單填料(20%BNNs)與多填料(20%BNNs/40%Mg(OH)2)兩種高填料含量的復合材料試樣,將試樣裁剪成小片后脆斷,在電鏡試樣臺上貼好導電膠帶并將試樣粘在上面,在觀察倉保持真空環境后,使用VE9800掃描電子顯微鏡進行觀察,選取合適的放大倍數,觀察到復合材料的形貌如圖7~9所示。

圖7 單填料復合材料斷面形貌圖Fig.7 Micro topography of BNNs/LDPE(cross section)

圖8 多填料復合材料斷面形貌圖Fig.8 Micro topography of BNNs/Mg(OH)2/LDPE(cross section)

圖9 多填料復合材料表面形貌圖Fig.9 Micro topography of BNNs/Mg(OH)2/LDPE composites(surface)

從圖7~9可以看出,單填料復合材料中,BNNs的徑向排列度很高,而在多填料復合材料中,由于Mg(OH)2的摻入,BNNs的徑向排列度變低,一些BNNs會堆疊在一起,且方向不一,呈現一定角度。

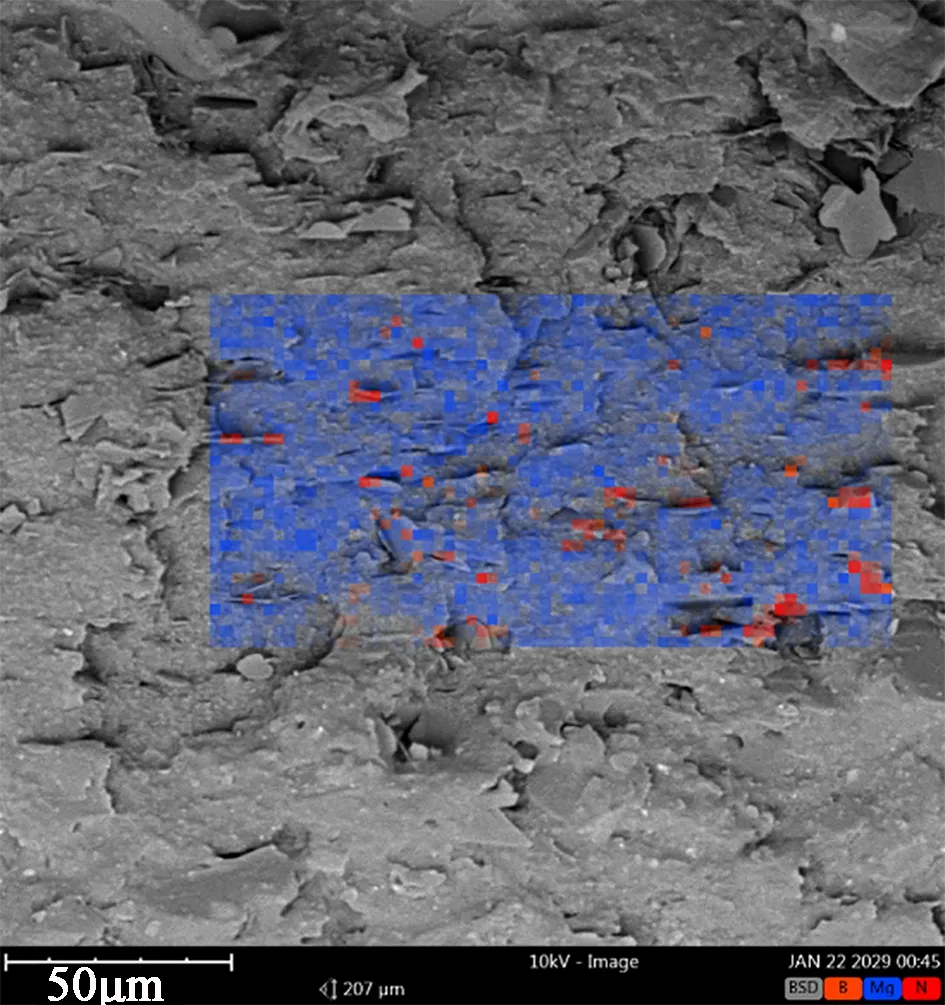

掃描電子顯微鏡中的EDS能譜分析模塊可以較準確地得到試樣微觀形貌區域內的元素分類與分布,分別選取單填料與多填料兩種復合材料的斷面,選定合適的區域進行EDS能譜分析,結果如圖10~11所示,圖中紅色區域代表BNNs,藍色區域代表Mg(OH)2。

圖10 單填料復合材料EDS圖Fig.10 EDS image of BNNs/LDPE

從圖10可以看出,單填料復合材料中,BNNs已有大范圍的相互連接現象,形成了小型的導熱鏈。而從圖11可以看出,大量的Mg(OH)2會極大地影響BNNs的連接情況,阻斷BNNs的相互連接,且這種影響在薄厚度時由于尺寸減小更加明顯,這可以解釋在薄厚度時Mg(OH)2的摻入對徑向熱導率的抑制效果,例如在0.15 mm厚度的復合材料中,雖然高填料含量Mg(OH)2的摻入提高了BNNs的徑向取向度,但卻由于阻斷BNNs徑向方向的相互連接,從而使材料表現出較低的徑向熱導率。

圖11 多填料復合材料EDS圖Fig.11 EDS image of BNNs/Mg(OH)2/LDPE

2.4 介電譜分析

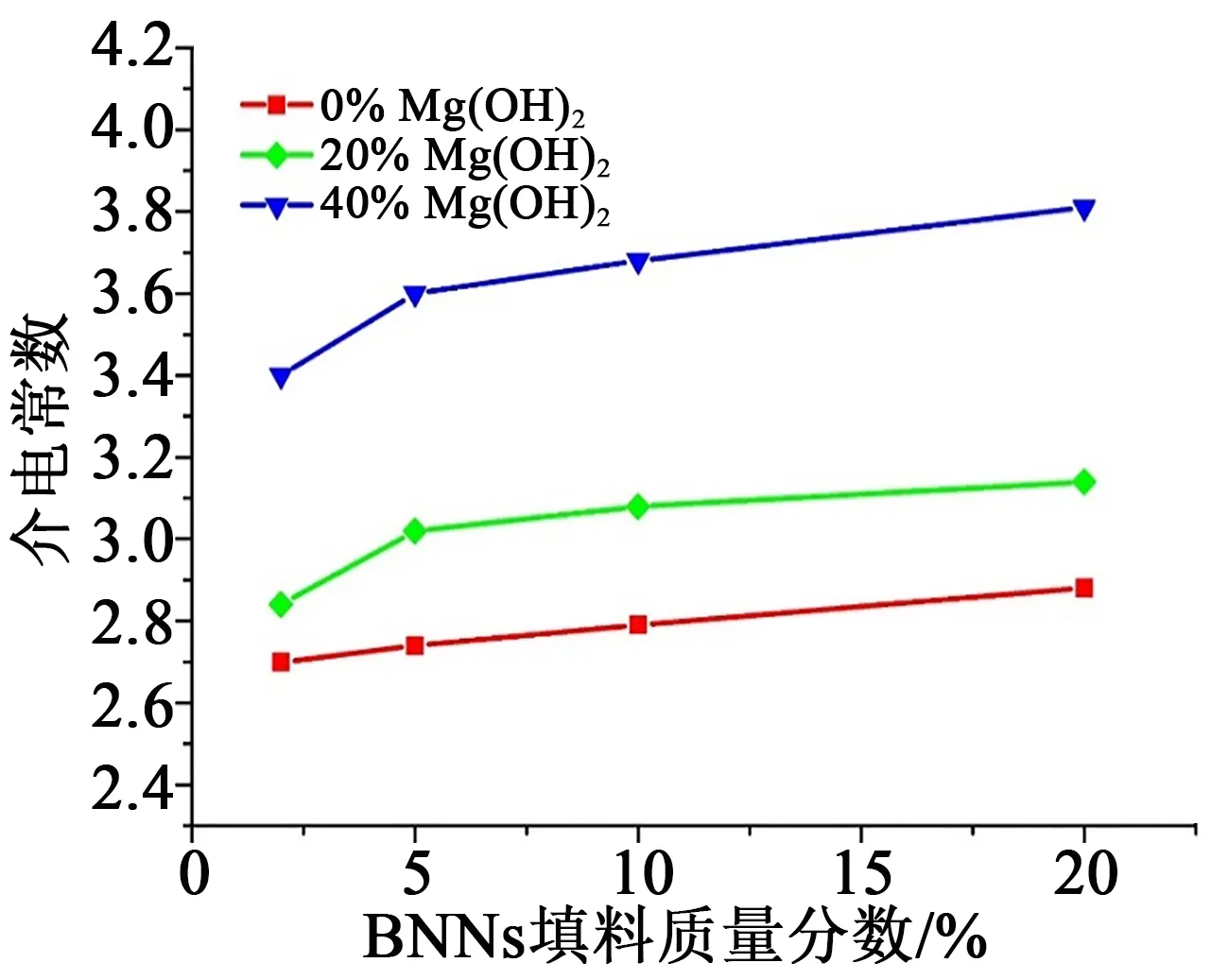

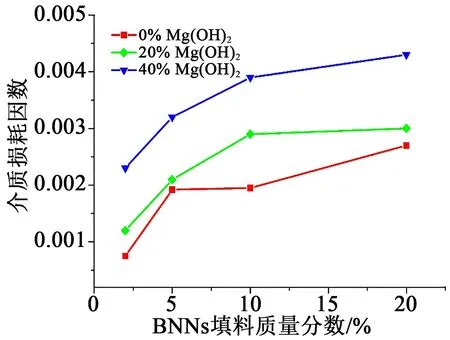

在導熱絕緣復合材料的研究中可以發現,雖然導熱填料的摻入可以提升材料的導熱性能,但往往也會導致材料的介電性能下降[5]。選取不同摻雜填料含量下的單填料與多填料復合材料,測量其在室溫下一定頻率范圍內的介電常數與介質損耗因數,選取工頻50 Hz下的數值進行比較,結果如圖12~13所示。

從圖12可以看出,由于填料的摻入,復合材料的介電常數在工頻下較純LDPE的介電常數(2.3)有所升高,相比于較低填料含量的BNNs,高填料含量的Mg(OH)2對材料的介電常數提升影響更大,在40% Mg(OH)2填料含量下,復合材料的介電常數最高可達3.8。從圖13可以看出,復合材料的介質損耗因數也顯現出相同的變化規律,隨著兩種填料含量的增加,復合材料在工頻下的介質損耗因數均增大,在2%~5% BNNs的填料含量下,tanδ已經有較大幅度的增大,當兩種填料含量均達到最大時,tanδ增加至0.004 3。

圖12 復合材料的介電常數(50 Hz)Fig.12 Dielectric constant of composites(50 Hz)

圖13 復合材料的介質損耗因數(50 Hz)Fig.13 The tanδ of composites(50 Hz)

復合材料中導熱填料的摻入會大幅提高其導熱性能,但填料本身相對較高的介電常數與聚乙烯基體/填料之間的相容性也會犧牲復合材料一定的介電性能。

3 結論

(1)在多填料復合材料中,Mg(OH)2的摻入能夠提高復合材料的熱導率,且在軸向導熱性能方面與BNNs產生一定程度的協同作用,進一步提高了復合材料的軸向熱導率。

(2)在不同摻雜含量下,厚度均會極大地影響材料的導熱性能,薄厚度下的復合材料相比于較厚厚度下的復合材料更容易促使BNNs沿試樣徑向排列,從而在宏觀上提高了復合材料的徑向熱導率,復合材料在熱導率方面表現出更強的各向異性。

(3)在一定厚度下,當Mg(OH)2填料含量與BNNs填料含量相近時,Mg(OH)2會進一步增強BNNs的徑向排列度從而提高復合材料的徑向熱導率,當Mg(OH)2填料含量遠高于BNNs填料含量時,Mg(OH)2會抑制BNNs的徑向排列度從而降低復合材料的徑向熱導率,同時高填料含量Mg(OH)2的摻入也會阻礙BNNs形成大型的導熱通路,同樣會降低復合材料的徑向熱導率。

(4)Mg(OH)2與BNNs的摻入均會提高復合材料在工頻下的介電常數與介質損耗因數,且介電性能隨著兩種填料含量的增加而增大,導致復合材料的介電性能下降,但相較于熱導率的提升幅度,復合材料的介電性能下降幅度較小。