高過載聯動薄膜壓力敏感芯片仿真分析

趙鑫宇,揣榮巖

(沈陽工業大學信息科學與工程學院,沈陽 110870)

1 引言

MEMS壓力傳感器是MEMS產品中最早開始研制的微傳感器,是MEMS傳感器的一個重要研究方向[1]。經過50多年的發展與研究,MEMS壓力傳感器在工業工程、汽車電子、航空航天以及科研實驗等領域得到了廣闊的應用[2~3]。壓力傳感器作為最成熟的MEMS器件之一,在大量程(100kPa以上)已經實現商業發展。測量100kPa以下壓力的小量程壓力傳感器,由于制備困難以及工藝成本較高等因素相對發展較慢,而針對微小量程(10kPa以下)壓力傳感器更是不常見[4]。由于微小量程壓力傳感器的量程較小,在運輸存放過程容易因過載問題發生損壞。在工業工程、航空航天以及汽車電子等領域中的使用環境更是對其過載能力有著較高的需求,這對MEMS壓力傳感器的抗過載能力提出了新的挑戰與要求[5],所以有必要研究具有較高過載能力、可適用于極端苛刻工業環境下的微小量程壓力傳感器。

2 傳感器結構

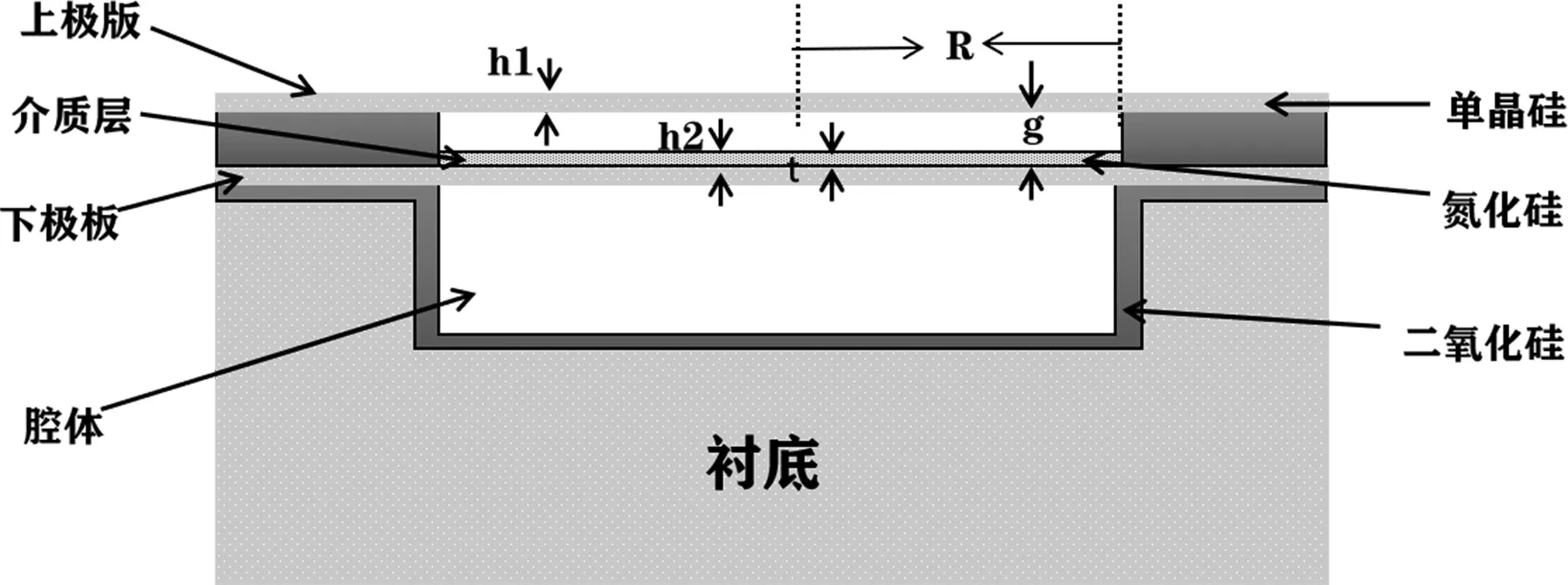

所設計的聯動薄膜電容式壓力傳感器主要由上下聯動的感壓極板、腔體、介質層和襯底五部分構成,敏感結構如圖1所示。其中h1為上極板厚度,h2為下極板厚度,R為極板半徑,t為介質層厚度,g為腔體高度,r0為上下極板接觸面積半徑。

圖1 聯動薄膜壓力敏感芯片結構示意圖

聯動式壓力敏感結構在襯底與上極版之間增加了懸空可動的下極板,當外界施加較小的負載壓力時,上極版與介質層不發生接觸,此時敏感結構的工作狀態為非接觸模式。當負載壓力繼續增加,上極版產生較大撓度形變,負載壓力達到一定值時上極版恰好與位于下極板上方的介質層接觸,此時施加的壓力被稱為接觸壓力Pt。當負載壓力超過接觸壓力Pt時,敏感結構開始進入接觸工作模式。隨著壓力的不斷增加,下極板會隨著上極版產生的較大形變而產生形變,因此形成聯動效果,其接觸工作模式如圖2所示。

圖2 壓力敏感結構接觸狀態示意圖

聯動式壓力敏感結構的感壓膜片采用微米級的單晶硅感壓薄膜,基于單晶硅尺寸效應的斷裂強度來提高壓力敏感結構的過載能力。增加的懸空可動下極板會對上極版形成明顯的依托作用,這種聯動效果調節了上極版的形變狀態,使輸出電容平緩穩定的增加,提高了壓力傳感器的輸出特性[6],同時下極板對上極版的支撐聯動作用也會提高壓力敏感芯片的過載能力。

3 有限元仿真及尺寸優化

電容式壓力傳感器的過載能力主要取決于敏感結構感壓膜片的應力分布以及感壓膜片材料的斷裂強度。感壓膜片所受到的最大應力隨著加載壓力的增加而不斷增大,當膜片任意位置的最大應力達到彈性應變的極限,甚至是單晶硅材料的斷裂強度時膜片就會發生斷裂,導致傳感器失效,此時所施加的壓力便為壓力敏感結構的最大過載壓力。影響聯動式壓力敏感結構過載能力的主要參數有上極板厚度、上極版半徑與上腔體高度。下極板與介質層的尺寸參數會影響聯動式壓力敏感結構的輸出特性,將下極板厚度與上級版厚度比值設為1,介質層厚度設為0.1μm以4kPa量程為例,通過有限元仿真軟件仿真敏感結構尺寸與過載能力的關系。

3.1 單晶硅尺寸效應

由相關文獻可知,單晶硅材料的斷裂強度具有尺寸效應[7],當單晶硅薄膜的厚度遠遠小于長度與寬度時,膜片的斷裂強度主要取決于薄膜的厚度。參照文獻[8]和[9]中試樣尺寸對單晶硅尺寸斷裂強度的實驗結果,可得到單晶硅厚度為0.255 μm、1.91 μm、17μm、520μm樣品的測試數據,計算不同厚度單晶硅薄膜斷裂強度的平均值,并對上述四組實驗數據進行函數擬合。所得到的單晶硅薄膜斷裂強度與厚度的關系如圖3所示。

圖3 單晶硅薄膜斷裂強度對厚度關系曲線

根據圖中單晶硅尺寸效應的擬合曲線,可計算出不同極板厚度下的斷裂強度值,如表1所示。

表1 不同厚度單晶硅材料斷裂強度值

3.2 過載能力仿真分析

基于單晶硅的尺寸效應來研究敏感結構尺寸與過載能力的關系,首先要確定厚度一定敏感結構具有相同量程時,腔體高度對過載能力的影響。以上極版厚度為2μm、h2/h1為1、介質層厚度為0.1 μm、下腔體高度為20μm為例,仿真過程保證線性壓力范圍內非線性度小于1%。

改變腔體高度,針對量程不變時不同腔體高度所對應的極板半徑進行仿真,結果如圖4所示。可見,在厚度一定敏感結構具有相同量程時極板半徑會隨著腔體高度的增加逐漸增大。

圖4 上腔體高度與極板半徑關系圖

對不同腔體高度與極板半徑的敏感結構進行應力仿真,由表1可知單晶硅薄膜厚度為2μm時,斷裂強度為9.458GPa,當應力達到這一數值時,便是極板所能承受的最大過載壓力。不同上腔體高度與最大過載壓力的關系如圖5所示。分析可得上腔體高度越小,敏感結構的過載能力越強。上腔體高度為0.5μm時,最大過載壓力為2.01MPa。

圖5 上腔體高度與過載能力關系圖

采用上述同樣的仿真方法,將上腔體高度設為0.5 μm,h2/h1保持為1,其他參數不變,僅改變上極版厚度,分別對不同厚度下的極板半徑進行仿真優化。仿真得出量程為4kPa不變時,不同上極板厚度與極板半徑的關系如圖6所示。分析可知,隨著極板厚度的增加,相同量程下敏感結構的極板半徑會隨著極板厚度逐漸增大。

圖6 上極板厚度與極板半徑關系圖

按照表1的數據,仿真相同量程時上極板厚度與最大過載能力的關系如圖7所示。分析可知隨著上極板厚度的增加,過載能力逐漸降低,上極板厚度越薄過載能力越強。但是綜合工藝條件、制作成本等因素考慮,敏感結構的極板厚度不宜過薄,因此最終上極板厚度選定為1μm,對應極板半徑為140μm。在該尺寸下,過載能力為2.51MPa。

圖7 上極板厚度與過載能力關系圖

聯動式壓力敏感結構襯底的支撐作用會顯著提升敏感結構的過載能力,但是如果下腔體高度過小,敏感結構在量程范圍內接觸襯底會導致敏感結構出現較為嚴重的非線性誤差和非線性形變,因此要保證敏感結構在滿量程時,下極板不與襯底接觸,同時兼顧工藝水平與研制可行性,還要使下極板與襯底之間保有一定得空隙。將下腔體高度由10μm減小到1μm,仿真優化得出下腔體高度與過載壓力的關系,如圖8所示。分析可知,在尺寸一定時下腔體高度的減小會進一步提升敏感結構的過載能力。因此結合工藝的可行性將下腔體高度設為1μm,保證滿量程下敏感結構線性響應,此時敏感結構的過載能力為13.5MPa。

圖8 下腔體高度與過載壓力關系圖

4 結束語

本研究通過有限元仿真軟件對聯動薄膜電容式壓力傳感器進行了仿真優化。重點對基于單晶硅尺寸效應的斷裂強度展開仿真,通過優化敏感結構的尺寸來提高敏感結構的過載能力。仿真結果展現了引入懸空可動下級板的聯動式壓力敏感結構所帶來的功能改善,證明了通過優化敏感結構尺寸可以顯著提升敏感結構的過載能力。所設計的量程為4kPa壓力敏感結構的過載能力為13.5MPa,極大的提高了敏感結構的過載能力。