基于機器學習的石油裝備用大截面高強韌馬氏體鋼智能設計與性能研究

李方坡 路彩虹 趙靖宵 李秀程 尚成嘉

1.中國石油集團工程材料研究院有限公司石油管材及裝備材料服役行為與結構安全國家重點實驗室,西安,7100772.北京科技大學鋼鐵共性技術協(xié)同創(chuàng)新中心,北京,10083

0 引言

我國深層油氣資源豐富,陸上主要的剩余石油天然氣資源均分布在深層超深層,開發(fā)利用前景廣闊。我國西部近10年來增長的油氣儲量中,約90%來自于埋深超過4500 m的深層超深層,加強深層超深層油氣資源的勘探開發(fā)對保障我國能源安全具有重要意義[1]。“十三五”以來,我國深井超深井數(shù)量不斷增加,7000 m/8000 m/9000 m/12 000 m鉆機先后投入我國油田現(xiàn)場,石油裝備關鍵承載構件安全余量越來越小,截面尺寸越來越大。低碳馬氏體鋼作為我國自主開發(fā)的石油裝備用鋼,也是目前石油裝備用材料中強度等級最高的鋼種,具有優(yōu)異的強韌性和疲勞性能,可大幅減小裝備構件質量,延長使用壽命,實現(xiàn)服役性能與制造經濟性的完美結合[2]。為確保馬氏體鋼構件的全截面整體性能優(yōu)異,材料必須具有足夠的淬透性,目前我國在用低碳馬氏體鋼的最大淬透直徑約為120 mm,已無法滿足截面直徑達150 mm甚至更大截面裝備構件的制造需求,迫切需要開發(fā)具有淬透性和強韌性更好且滿足150 mm直徑全截面淬透的馬氏體鋼新材料。

隨著材料信息學的發(fā)展,材料數(shù)據庫、數(shù)據挖掘及機器學習等手段被應用于新材料的開發(fā)。借助理論模型、機器學習及材料大數(shù)據,針對目標需求優(yōu)化傳統(tǒng)材料的成分-工藝調控組織與性能的新方法方興未艾[3-4]。近年來,機器學習方法在材料領域獲得廣泛應用,國內外許多研究者通過機器學習方法建立了材料成分-性能或成分-結構預測模型[5-9]。機器學習算法種類繁多[10],主要包括決策樹[11]、人工神經網絡[12]、支持向量機[13]和隨機森林[14]等,不同算法各有千秋。受制于材料研究過程中實驗條件的復雜性,現(xiàn)階段大部分研究的數(shù)據樣本都源自實驗數(shù)據或文獻數(shù)據,樣本容量有限,而且不同試驗條件下的數(shù)據間誤差較大,這對材料設計模型的準確性產生不利影響[15]。

為了解決大截面高強韌馬氏體鋼成分最優(yōu)化的難題,本文根據石油裝備用高強韌馬氏體鋼的成分要求,基于計算獲得的數(shù)百萬組不同成分性能數(shù)據分別建立不同機器學習方法的成分-性能預測模型并進行對比研究,依據產品性能要求,設計開發(fā)出滿足性能的最優(yōu)成分,并進行產品試制和性能研究,以實現(xiàn)大幅縮短石油裝備構件用馬氏體鋼新材料的研發(fā)周期和研發(fā)成本。

1 機器學習模型優(yōu)化與結果評價

1.1 數(shù)據采集及預處理

基于前期石油裝備構件產品生產制造和性能需求,初步選擇待開發(fā)馬氏體鋼的化學成分及性能分布范圍,見表1。計算獲得661組不同成分實驗材料的淬透性試驗數(shù)據,每組數(shù)據包括成分信息和距表面不同位置處的洛氏硬度和屈服強度。本文選擇直徑為150 mm的馬氏體鋼圓棒,分別建立針對圓棒心部位置洛氏硬度和屈服強度的機器學習預測模型。為消除原始數(shù)據中不同輸入特征數(shù)值差距對模型的影響,對輸入特征數(shù)值進行歸一化處理:

(1)

表1 材料的化學成分與性能分布

1.2 學習模型的選擇

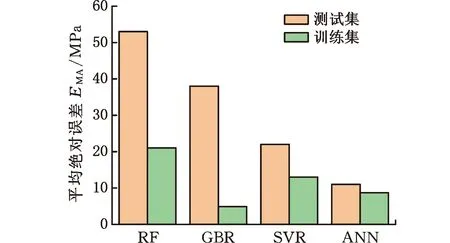

為確定在本數(shù)據集上表現(xiàn)最佳的機器學習預測模型,采用支持向量機回歸(support vector machines for pattern recognition,SVR)、人工神經網絡(artificial neural network,ANN)、隨機森林(random forest,RF)和梯度提升回歸機(gradient boosting regression,GBR)四種不同的機器學習方法分別建立成分-屈服強度和成分-洛氏硬度回歸預測模型。為了提高機器學習模型的精度,通過使用不同訓練參數(shù)建立模型并對比最終性能的方式獲得模型精度最高時的訓練參數(shù),同時避免模型產生嚴重的過擬合,將獲得的參數(shù)作為模型訓練過程中的最佳參數(shù)。

1.3 學習模型的評價

為了定量描述和比較機器學習模型的預測誤差,采用平均絕對誤差(mean absolute error,MAE)與均方誤差(mean square error,MSE)來定量表示機器學習模型的預測性能,其計算公式分別為

(2)

(3)

(a)MAE

(a)MAE

四種模型預測值與計算值分布散點圖見圖3。隨著模型預測精度提高,數(shù)據點分布將更加集中在y=x這條直線上,由圖3可見,ANN模型中的數(shù)據點與y=x直線間的吻合程度最高。綜上,選擇ANN模型作為材料屈服強度和洛氏硬度的預測模型和遺傳算法的目標函數(shù)。

(a)ANN

1.4 學習模型參數(shù)的優(yōu)化

ANN模型復雜度受神經網絡拓撲結構的影響,為進一步提高ANN模型精度,對ANN模型中隱含層數(shù)量及對應的神經元節(jié)點數(shù)進行優(yōu)化,并采用擬牛頓法解決非線性優(yōu)化,獲得更快的收斂速度和更高的預測精度。ANN模型在預測屈服強度時不同神經元層數(shù)和層深的具體表現(xiàn)如圖4所示。由圖4可見,當神經元層數(shù)為4、層深為64時,神經網絡的預測精度最高同時擬合程度最好;神經元層數(shù)為3、層深為32時,由于模型結構簡單,導致平均絕對誤差MAE偏大;然而當神經元層數(shù)為4、層深為128時,模型在訓練集上MAE最低,但是與測試集偏差較大,出現(xiàn)了過擬合現(xiàn)象,因此最佳的ANN結構確定為64×64×64×64。

圖4 不同層數(shù)和層深條件下的ANN模型性能Fig.4 The performance of different hidden layersand layer depth of ANN

1.5 馬氏體鋼成分優(yōu)化

成分-性能機器學習模型建立后,采用第二代非支配排序遺傳算法(non-dominated sorting genetic algorithms,NSGA-Ⅱ)計算同時滿足屈服強度與洛氏硬度需求的優(yōu)化成分,實現(xiàn)兩個目標的高通量優(yōu)化[16]。精英策略指在保留父代的前提下,通過讓父代和經過選擇、交叉、變異后產生的子代共同組成一個群體,避免父代中可能存在的最優(yōu)解被遺落,最后經過再次選擇操作,獲得與初始種群同樣規(guī)模的群落。本文采用的NSGA-Ⅱ算法流程如圖5所示。基于ANN預測模型初步優(yōu)化的材料成分變化范圍見表2,初始種群規(guī)模設定為100,利用建立的機器學習模型依據成分選擇范圍生成100個第一代種群,并對每個成分數(shù)據進行預測,獲得屈服強度和洛氏硬度預測值。對種群中不滿足要求的成分個體進行淘汰,重新對初代種群進行選擇、交叉、變異,直到數(shù)量達到初始種群數(shù)量。利用最近歐拉距離解來計算100個解的擁擠度和適應度,然后通過對目標值和擁擠度的評價和排序,獲得第一代集合的Pareto前沿。利用遺傳算子從第一代親本染色體中產生后代,遺傳算子對第一代結合中解的信息存儲鏈進行選擇、交叉和變異,以產生新的解。運用精英策略選擇材料成分最優(yōu)解的第二代集合,通過循環(huán)迭代,在代與代之間逐漸優(yōu)化產生最優(yōu)解。設置進化代數(shù)為400,直到進化至400代便停止進化。最終獲得CrNiMo系和SiMnCrNiMo系兩種馬氏體鋼材料系的最優(yōu)成分個體,對應的材料成分見表3。

圖5 第二代非支配排序遺傳算法的優(yōu)化流程Fig.5 Optimization process of NSGA-Ⅱ

表2 化學成分與力學性能分布

表3 優(yōu)化的材料成分與性能

2 實驗驗證與性能研究

為檢驗這種成分優(yōu)化方法的可行性及機器學習模型的準確性,按照表3的兩種成分分別冶煉試驗鋼,并根據國家標準GB/T 225進行端淬試驗。首先經過920 ℃正火處理,隨后加熱至900 ℃,保溫30 min,出爐后立即在端淬試驗機上進行頂端冷卻,并在5~90 mm(間距為5 mm)范圍內檢測試驗鋼的洛氏硬度,獲得的淬透性曲線如圖6所示。對比端淬試驗獲得的淬透性曲線、計算值曲線及預測值曲線,可以看出淬透性曲線的預測值與實驗值非常接近,最大誤差不超過3HRC,說明計算獲得的淬透性結果具有較高的精度,這也為針對目標性能的成分逆向優(yōu)化設計提供了依據。

(a)材料1

(a)強度

依據優(yōu)化設計的成分累計完成多批次馬氏體鋼冶煉,并生產制造截面直徑150 mm的構件產品,結合馬氏體鋼材料成分及相變溫度參數(shù)對材料熱處理工藝進行系統(tǒng)優(yōu)化,獲得構件產品強韌性匹配最優(yōu)的熱處理工藝流程為正火+高溫回火+淬火+低溫回火,并據此工藝流程對產品進行相應熱處理。分別對產品的屈服強度和沖擊韌性指標進行檢測分析,檢測結果如圖7所示,可見產品的屈服強度均在1100 MPa以上,抗拉強度均在1400 MPa以上,沖擊吸收能均在45 J以上,產品的強度和韌性指標均高于產品設計要求。對產品構件全直徑截面組織進行檢測分析后發(fā)現(xiàn),從表面至心部組織均主要為細小的針狀馬氏體組織,馬氏體含量達到95%以上,貝氏體和殘余奧氏體含量小于5%,實現(xiàn)了構件產品的全截面馬氏體轉變,如圖8所示。馬氏體組織的含量和狀態(tài)決定了馬氏體鋼的強韌性,馬氏體含量越多,晶粒越細,獲得強韌性越好,這也是開發(fā)本材料的初衷。

(a)表面 (b)1/2半徑

3 結論

(1)分別采用4種不同機器學習算法建立了低碳馬氏體鋼成分-強度及成分-硬度預測模型,研究結果表明神經元層數(shù)為4、層深為64的人工神經網絡模型針對石油裝備構件用低碳馬氏體鋼成分體系預測精度最高、擬合程度最好。

(2)采用遺傳算法對材料成分進行智能最優(yōu)化設計,獲得CrNiMo和SiMnCrNiMo兩種材料系中屈服強度大于1100 MPa、硬度大于42HRC、碳含量小于0.22%的最優(yōu)成分,材料的端淬硬度分布曲線與預測模型值基本一致,最大誤差小于3HRC。

(3)依據優(yōu)化設計成分進行多批次產品生產制造結果表明,150 mm直徑的構件產品全截面獲得95%以上的細小針狀馬氏體組織,屈服強度均大于1100 MPa,低溫沖擊吸收能大于45 J,滿足服役性能要求,預測結果與生產實驗結果具有較高的一致性。