二氧化碳氣體保護焊在不銹鋼焊接中的優勢

姚海龍,張恩濤,劉勝合,張乃霖

(唐山三友化工股份有限公司,河北唐山 063305)

1 不銹鋼焊接過程存在的問題

在日常不銹鋼焊接過程中,我車間基本延用焊條電弧焊方法進行焊接施工,焊接過程中發現存在以下幾點問題:

1)焊接煙塵大,對焊工身體健康造成影響

電焊條由焊芯和藥皮兩部分組成。焊接時焊芯傳導電流將電能轉化成熱能,然后將焊芯本體熔化作為金屬填充物與母材熔合,形成焊道。藥皮涂在焊芯外面,對電弧引燃有催化作用,同時對焊接金屬進行保護防止被氧化。藥皮中含有氧、氫、硫、磷等有害的雜質和和合金劑,在電弧高溫作用下,產生較大的金屬煙塵及有害氣體。

2)勞動強度大

不銹鋼焊條由于其藥皮的特性,焊接熔化后形成一層堅硬的熔渣殼。熔渣殼在剛剛焊接成形時較易清理,但是容易造成焊工燙傷。等焊縫冷卻后,熔渣殼冷卻固化,特別堅硬,極難清理。尤其是在焊接打底層、填充層時,由于熔渣夾在坡口夾角內,更加不易清理。熔渣殼的存在使焊工勞動強度大幅度加強。

3)轉熔系數低,成本高

焊條電弧焊所用焊條一般為350 mm一根,由于焊條端夾持部分不能使用,每根電焊條都會廢棄40~50 mm長度不等的焊芯及藥皮,造成材料損失。另外在焊接過程中產生的飛濺,造成電焊條焊芯轉熔到焊縫熔池的比例降低,相對增加了成本。

4)氣孔降低了焊縫質量

為了提高焊縫質量,不銹鋼焊條在使用前經過嚴格烘干,以達到最好的使用狀態。但是焊條在使用時仍然發現產生了氫氣孔、氧氣孔、氮氣孔的問題。氣孔對焊縫的直接影響就是降低了焊縫有效截面積,減小了承載能力,氫氧氣孔還能造成焊縫脆化、合金元素燒損的危害。為了減少氣孔的產生,我們在焊接時采用了調整焊接參數、改變電源極性、清理焊件表面等措施,但是效果仍然不盡人意。

2 焊接方法的選擇

針對焊接工作中發現的各種問題,同時結合公司現有焊接設備及焊接技術水平,推薦可以改善焊接現狀的焊接方法有埋弧焊和氣體保護焊。由于埋弧焊的使用條件較為苛刻,所以選擇氣體保護焊。

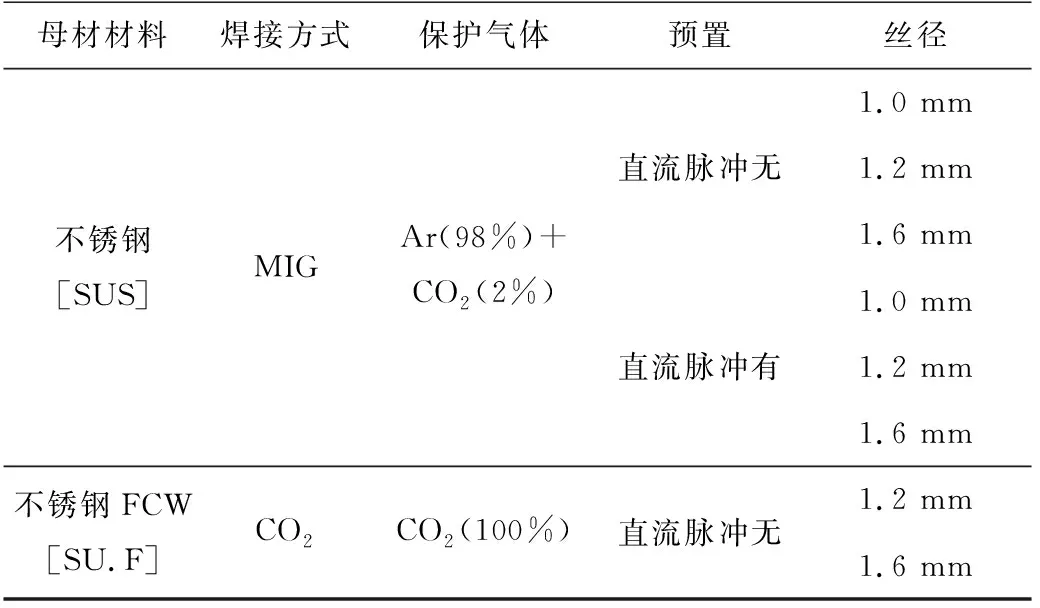

我們以車間現用的松下焊機作為焊接設備,通過查閱Panasonic使用說明書,不銹鋼焊接中氣體保護焊使用范圍特性如表1所示。

表1 不銹鋼焊接中氣體保護焊使用范圍特性

表中可見不銹鋼焊接氣體保護焊的兩種選擇:

實芯焊絲[SUS]+富氬氣體保護

藥芯焊絲[SU.F]+CO2氣體保護

由于不銹鋼種類繁多,分類方法各異,我們通常按正火狀態的組織分馬氏體鋼,其與耐熱鋼大都在調質狀態下使用;鐵素體鋼,使用狀態下以鐵素體為主,主要用作抗氧化鋼;奧氏體鋼,是不銹鋼及耐熱鋼中最重要的鋼類,主要用在耐腐蝕條件下;雙相鋼,這類鋼是在超低碳鐵素體基不銹鋼的基礎上發展起來的雙向不銹鋼,該鋼有磁性,不能淬硬,屈服強度可達奧氏體鋼的兩倍。而基于生產現狀與設備、管線使用情況,我公司常用不銹鋼為304、316L奧氏體不銹鋼。以上兩種不銹鋼在常用板材焊接、管材焊接時采用相同氣體保護焊時參數不變,故而本次采用厚度為6 mm的常用304不銹鋼板為例作為焊接母材,針對兩種選擇分別進行焊接試驗。

1)實芯焊絲[SUS]+富氬氣體保護焊接時要求:

①采用平特性焊接電源,直流時采用反極性;

②氬氣純度要求較高,一般采用純氬氣;

③焊接時在噴射過渡的條件下施焊,弧長要求在4~6 mm范圍內;

④注意防風措施,保護焊接質量。

2)藥芯焊絲[SU.F]+CO2氣體保護焊接時要求:

①采用平特性焊接電源,直流時采用反極性;

②保護氣體選擇CO2,氣體流量以20~25 L/min較為合適;

③焊嘴與焊件之間間隔15~25 mm較為適宜;

④焊接電流在250 A以下時干伸長度約15 mm,250 A以上時約20~25 mm較為適宜。

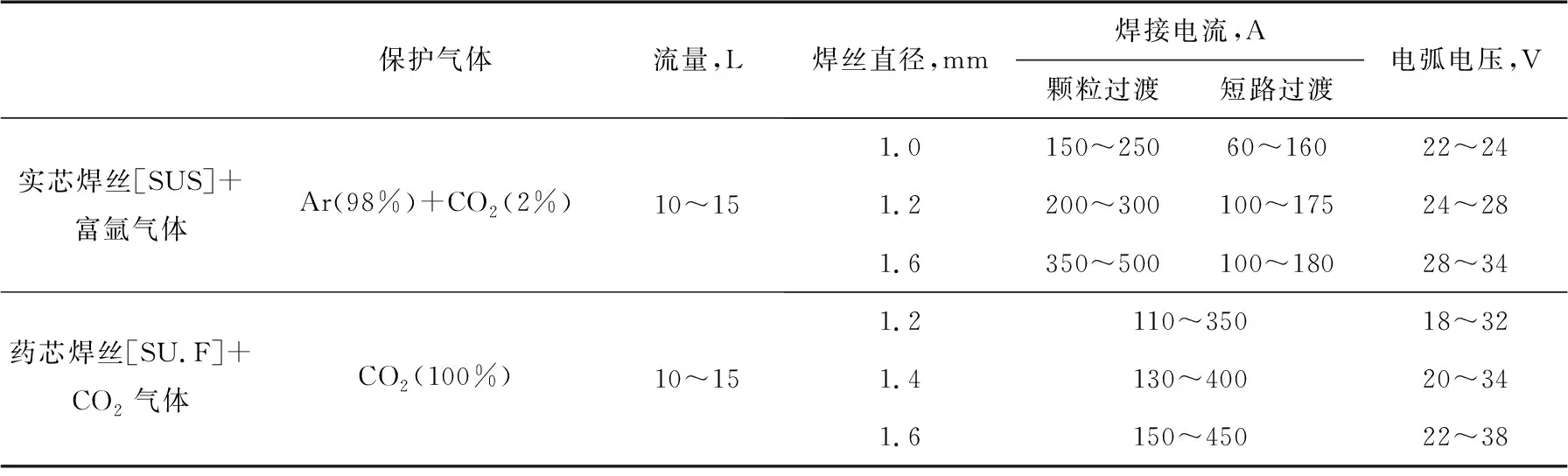

表2 兩種方式焊接參數

試驗結論:

在試驗過程中,兩種焊接方法焊接參數不能完全相同,只能將焊接參數變化控制在盡可能小的范圍內。通過多次試驗,焊接樣板的基本情況如下:

1)實芯焊絲獲得的焊縫顏色烏亮,在焊接過程中飛濺較少,熔合性稍差,工作效率高,氣孔產生率低。

2)藥芯焊絲獲得的焊縫顏色光亮,焊縫清晰,第一層熔透焊時便于操作,熔透效果好,在焊接過程中基本無飛濺,熔合性好,填充與蓋面焊時,效率比實芯焊絲稍高,氣孔產生率極低。

通過試驗發現,實芯焊絲富氬氣體保護焊與藥芯焊絲CO2氣體保護焊都能滿足焊縫質量要求。但是藥芯焊絲CO2氣體保護焊比實芯焊絲富氬氣體保護焊的焊接質量更穩定,效率也略高于同時實芯焊絲富氬氣體保護焊。CO2氣體比富氬氣體成本更加低廉。綜上所述,CO2氣體保護焊在不銹鋼焊接中更具優勢。

3 CO2氣體保護焊的特點

在過去,由于施工現場環境復雜、惡劣,現場焊接作業以及小型備件制作焊接多以手工電弧焊為主。隨著公司現場環境治理以及焊接技術培訓的推進,CO2焊接以其焊接成本低、生產效率高、焊接質量高、焊接變形小、焊接應力小、適用范圍廣等諸多優點逐漸被人們接受并在重要焊接作業場合中使用。

CO2氣體保護焊的優點:

1)焊接成本低。CO2氣體來源廣泛,價格低,熔敷率遠高于手工電弧焊,其成本比傳統手工電弧焊降低40%左右。

2)生產效率高。電弧穿透力強,焊絲熔化率高,所以焊接效率要比傳統手工電弧焊高很多,尤其是在大型備件制作、管道焊接配合轉胎時效果尤為明顯。

3)焊接質量高。不易產生氣孔,抗裂性也優于手工電弧焊。同時由于二氧化碳的吸熱反應和直流電源小電流穩定的原因,在薄板焊接時焊接變形小,不容易擊穿。

4)適用范圍廣。可適用于空間各種位置的焊接,同時比手工電弧焊更適合立焊和仰焊位置,熔化的金屬不易流淌。

CO2氣體保護焊的缺點:

1)在電壓電流調節不匹配時焊接飛濺較大,電壓電流的調節不易掌握,同時焊接環境有所要求,不能在有風的地方施焊。

2)送絲比實心焊絲困難,芯料易吸潮,需對藥芯焊絲嚴加保存和管理。