離心式真空機的擴容研究及改造

沙朝建,楊東洋

(江蘇蘇鹽井神股份有限公司第三分公司,江蘇淮安 223000)

真空機是純堿制造企業重堿過濾工序的重要設備,是出堿液固液分離的真空動力源設備。蘇鹽井神三分公司(下稱三分公司)濾過工序擁有2臺法國RPA公司生產的真空水平帶式濾堿機(下稱帶濾機),自投產以來,由2臺D630-31離心式真空機提供真空,該真空機有著結構緊湊、操作方便、運行穩定、周期長以及檢修工作量少等優點。2017年三分公司計劃新增1臺帶濾機,原有2臺真空機打氣量將無法滿足3臺帶濾機同時運行需求。根據現有設備布置情況,三分公司決定對現有真空機進行擴容改造,增加吸入流量,提高真空度,滿足生產的需要。

1 D630-31離心式真空機的結構和性能

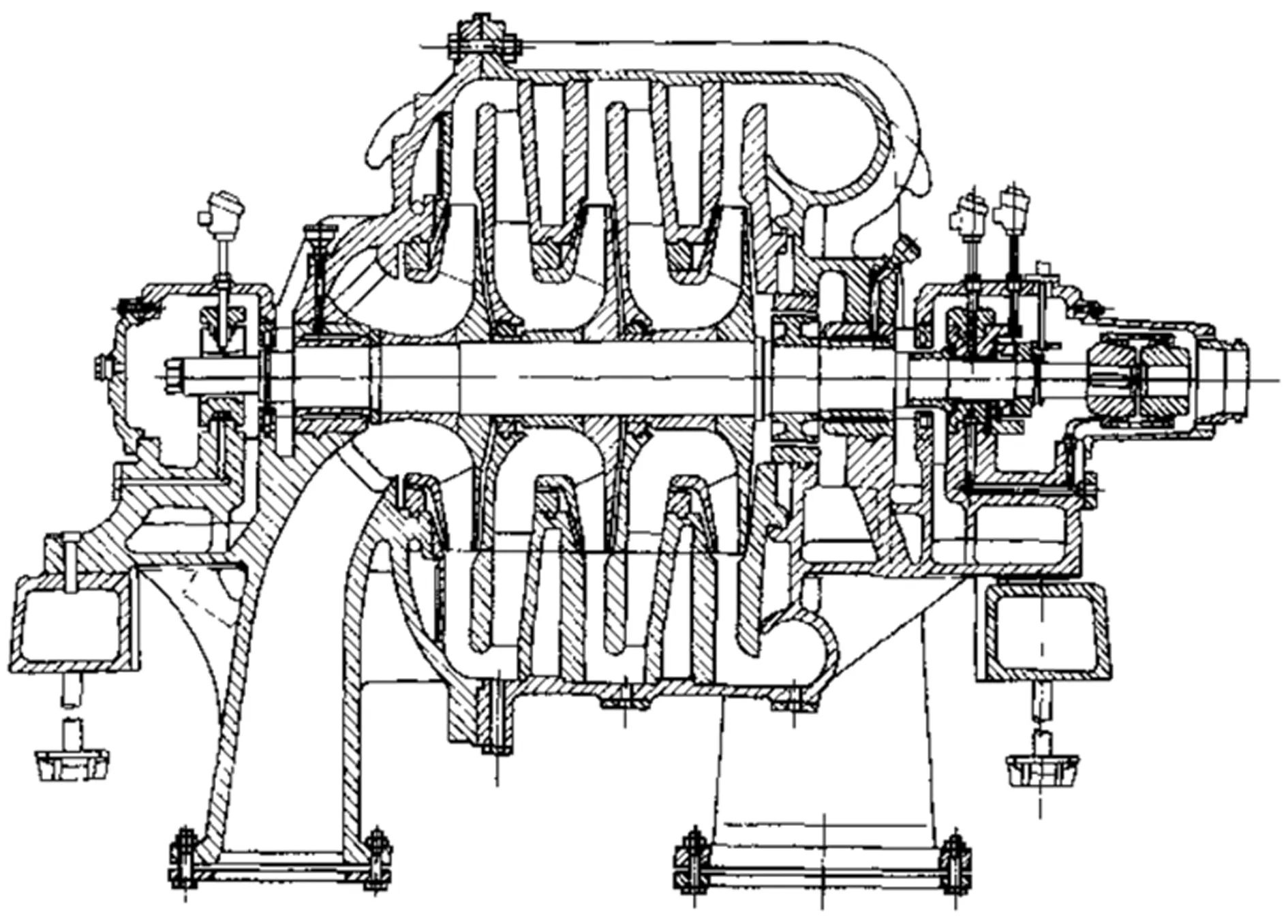

D630-31離心式真空機本體采用單吸入三級雙支撐結構,由定子、轉子、底座、軸承、多級密封等構成,見圖1結構圖。輔助裝置包括潤滑系統、增速箱、電機等設備。該真空機匹配900 kW高壓電機驅動,通過增速箱和膜片聯軸器連接,氣體進出口位于定子兩端,方向垂直向下,機殼從中間垂直和水平方向分成4瓣,平時檢修只需拆裝水平剖分面的上機殼即可更換轉子和軸瓦。該真空機不需要中間冷卻器,吸入氣體通過三級壓縮后直接排空。

圖1 D630-31離心式真空機結構圖

基本工作原理為:當電機驅動風機葉輪旋轉時,葉輪吸氣室內的氣體也跟著旋轉,并在離心力的作用下被高速甩出,氣體溫度、速度和溫度都得到提高。進入擴壓器后氣體流速下降而壓力提高,接著經過彎道和回流器被下一級葉輪吸氣室吸入,氣體再次被高速甩出,再被壓縮。以此類推,最終通過排氣口排出氣體。葉輪連續旋轉,濾過尾氣被不斷的吸入。由于濾餅覆蓋在濾布上使得氣相管線形成相對封閉空間,最終形成一定的真空度。但物料在過濾、洗滌、干燥階段一直伴隨著空氣的滲透,便形成濾過尾氣。帶濾機的真空度越大,濾餅層上下的壓差就越大,對降低鹽分和水分越有利。所以,真空機要有足夠的打氣能力維持生產所必需的真空度。

離心式真空機也有一些缺點。比如:操作區間小,只適合在大中流量情況下使用,在生產減量或關小進氣調節閥時,則容易進入喘振區,需要開啟吸空閥避免喘振;對氣體的介質成分要求比較高,工況下尾氣中會夾帶少量的NH3、CO2以及水,如不除去,則會在葉輪上形成結疤破壞轉子的動平衡,導致振動值升高直至停機檢修。三分公司的濾過尾氣經過了氣液分離器、尾氣洗滌塔、汽水分離以及尾氣總管導淋排水四個步驟凈化,幾乎除去了全部的水汽和氨氣,以保證真空機的穩定持久運行。

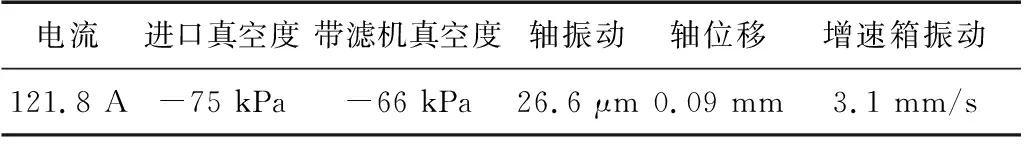

D630-31型離心式真空機的技術參數見表1。

表1 真空機改造前后的技術參數

2 擴容改造的要求

由于系統中的管道、洗滌塔等會產生阻力降,為了給帶濾機提供足夠的真空度,真空機入口真空應保證70 kPa以上,以盡可能的降低重堿水分。根據設備資料得知,氣液分離罐真空度60 kPa,帶濾機的透氣量為25 000 m3/h。通過計算得知,2臺真空機帶2臺帶濾機運行時,透氣余量只有約206 m3/min(吸入狀態),無法滿足3臺帶濾機同時運行的生產要求。真空機需要擴容至少345 m3/min(吸入狀態)的抽氣量才能保證3臺帶濾機的同時運行。

3 擴容改造的方案選擇

三分公司的2臺真空機長期滿負荷運行,沒有備用機組,此次擴容改造利用停產檢修機會實施,改造時間要求一個星期內。另外,本次改造預算較少,將利用公司閑置的一臺1 250 kW高壓電機。

常見的壓縮機擴容方案有:

1)重新選用一臺滿足擴容要求的機組替代原有機組或新增一臺規格相當的機組進行多機并聯;

2)提高進口壓力或增加前置段;

3)高壓縮機工作轉速,提高壓縮機軸功率;

4)局部改造,提高流通部件尺寸或幾何角度。

方案優選:

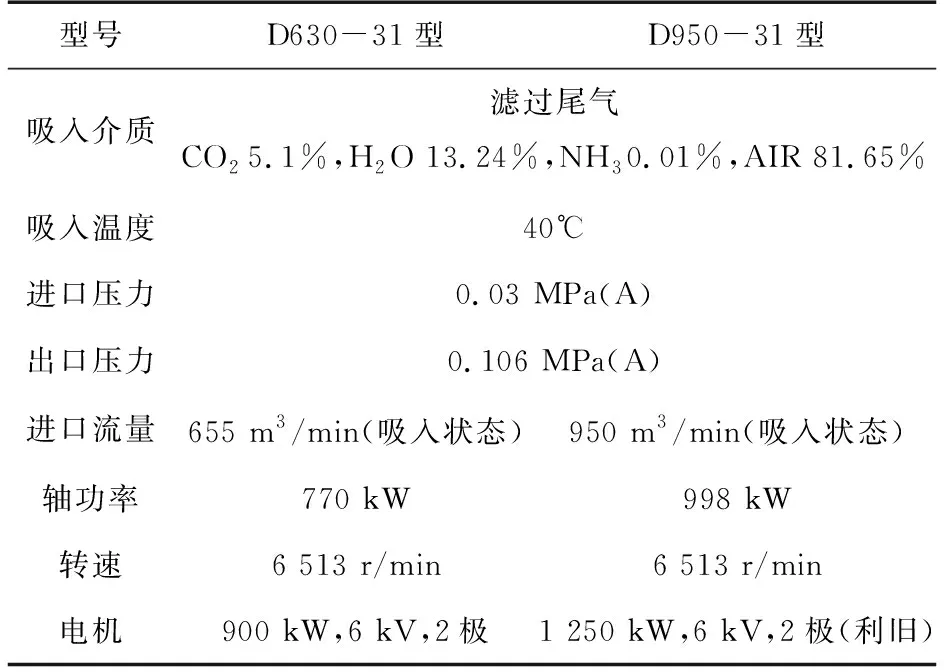

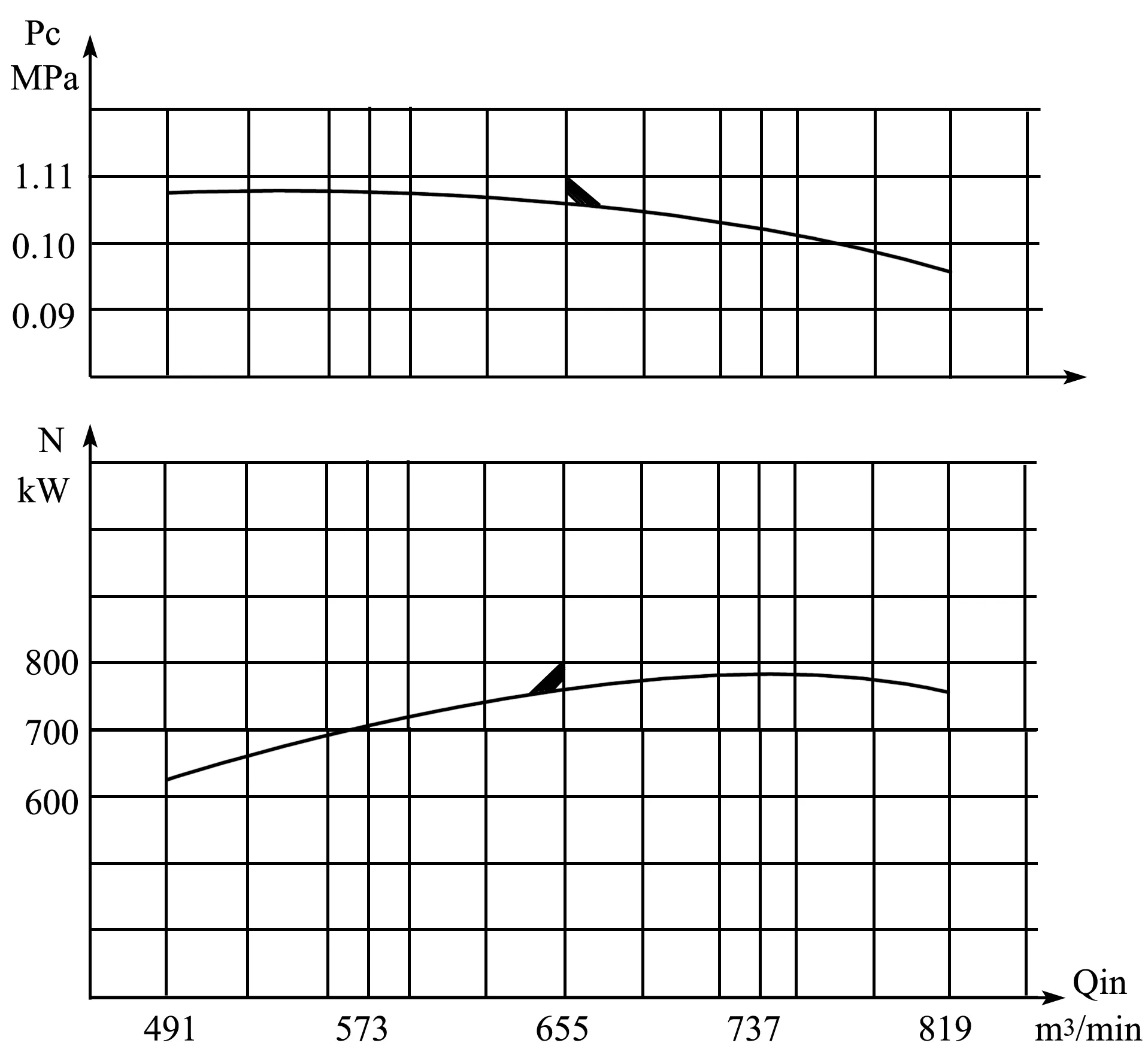

首先,受限于公司原機組配置、工藝要求、現場位置以及費用等因素,新增機組替換、并聯或增加前置段的方案無法實現。其次,增加轉速受多方面條件限制,一是臨界轉速限制了允許工作轉速的范圍,該真空機的一階臨界轉速2 134 r/min,二階轉速為10 750 r/min。根據臨界轉速規定,工作轉速n為1.3n1 根據該真空機預期性能曲線得知,如圖2所示,在抽氣量小于設計值時,隨著流量不斷增大,真空機入口真空基本保持不變,軸功率逐漸上升;但是,當抽氣量超過設計值后,真空機的入口真空度則顯著下降,軸功率基本不再增加。所以只加大電機功率的方案是不可取的。 圖2 D630-31真空機預期性能曲線圖 最后,三分公司考慮對真空機的轉子部分和流通組件進行局部改造的方案,達到擴容目的。經過與設備廠家的溝通和分析,確認了D630-31真空機具備良好的擴容改造條件,通過局部改造,可以實現吸入流量從原來655 m3/min提高至950 m3/min,能力提高45%,基本上可以滿足生產的要求。該方案有著費用低、改造時間短、設備效率高、技術可靠、見效快等優點,同時可以利用上閑置的舊電機。最終,公司決定采用此方案對其中的一臺真空機進行擴容改造。 葉輪是離心式壓縮機的核心氣動部件,是唯一對氣體做功的部件。葉輪內部流動的好壞直接決定著整機的性能和效率。葉輪內部的流動受到葉輪旋轉、葉片形狀、葉頂間隙等諸多因素的影響,是一種非常復雜的粘性、三元、可壓縮、非定常的流動,內部流場很難直接求解出來。我國曾先后經歷了一元流、二元流和三元流的理論設計階段。D630-31離心式真空機源于上世紀70年代末的意大利新比隆技術,受當時國內的條件所限,只能采用二元氣動設計,葉輪為二元葉輪。這樣的好處是葉片造型簡單,制造工藝簡單,但葉片的氣動設計精度不高,流動效率較低,穩定工作范圍較窄。隨著我國生產制造水平不斷提高以及計算機水平的飛速發展,葉輪設計技術已經由過去簡單的一元流動模型發展為現在更加科學的三元流動理論設計。可以通過氣動計算結果直接對葉輪、擴壓器和回流器進行電腦三維建模,并通過專業軟件對葉輪、擴壓器和回流器進行CFD流場分析計算,確保葉輪符合設計要求;葉輪加工技術也由過去的傳統放樣加工轉變為現在的高精度五軸聯動數控機床加工。三元流加工出來的葉片在空間上是扭曲的,與氣體的實際流場邊界更加匹配,流動損失降到最低,所以相比傳統二元葉輪效率得到了大幅提高,整機效率可達83%以上。 葉輪是轉子的關鍵部件,直接關系到氣體流量大小和效率的高低。經過三元流動設計的葉輪,在葉輪出口寬度、進口寬度、進口直徑和葉片的形狀、角度等方便均有優化。從現場對比來看,葉輪進、出口寬度更寬,葉輪進口直徑更大,葉片有較大的扭曲度,葉輪軸向方向整體更寬。總之,葉輪內部流道顯得更加寬闊順暢。轉子組上其他部件包括主軸、軸套、密封套、平衡盤、推力盤等未進行改動。轉子經過氣動計算、葉輪強度計算以及轉子動力學計算,確保改造后的轉子既達到設計的要求,又有足夠的強度。 隔板是構成氣流通道的主要定子件,葉輪改動后,隔板上的擴壓器、彎道、回流器、口圈密封等尺寸也相應做出了調整。 由于主軸尺寸未改變,所以原有的機殼、油封、軸瓦、級間密封、聯軸器等均可以利用,在各零部件完好的情況下,只需更換轉子組、隔板、葉輪口圈密封即可,所以改造過程簡單快捷。關鍵在于舊隔板拆除,需要特制重錘才能從機殼上將隔板打出。真空機的舊隔板經過八年連續使用,各部位情況很好,隔板拆除也較輕松,改造前后只用了3天時間。 擴容后的真空機軸功率上升到998 kW。拆除原900 kW電機,安裝上了1 250 kW的閑置舊電機。 增速箱原功率為900 kW。因為增速箱設計功率本身留有了較大的富裕量,綜合公司同系列增速箱改造后的實際使用情況,我們認為該增速箱完全可以繼續在擴容后的真空機上使用,所以未進行更換。油站及管路也保留使用。 在真空機擴容改造完成后,三分公司對改造的真空機進行了168 h運行考核,考核結果如表2。機組各項參數均屬正常,達到了擴容預期。 表2 擴容改造后真空機參數 真空機改造后,滿足了3臺帶濾機的生產需求,達到了預期擴容效果。但由于真空機擴容后的吸氣能力提高,根據離心真空機的特性曲線,穩定工況區和喘振區均發生了右移,改造后真空機更適合在大氣量的工況下運行,操作時應注意避免生產波動造成真空機喘振。

4 局部改造的理論簡介

5 真空機擴容改造的主要內容

6 改造后的使用效果