升級改造后的天車物流系統(tǒng)在生產(chǎn)中的應(yīng)用

王 芳

(安陽鋼鐵集團有限責(zé)任公司)

0 引言

安陽鋼鐵集團有限責(zé)任公司第二煉軋廠原天車物流系統(tǒng)于2010年投運的,2016年以前系統(tǒng)硬件運行穩(wěn)定,但由于多年使用,導(dǎo)致硬件老化,兼容性差,設(shè)計理念和技術(shù)已無法滿足安鋼高效化生產(chǎn)及環(huán)保達(dá)標(biāo)雙重模式的需要,所以對其進行了升級改造。2020年10月新物流系統(tǒng)上線運行,對優(yōu)化生產(chǎn)組織、降低生產(chǎn)成本、降低操作人員的勞動強度、提高生產(chǎn)管理水平等均具有重要的作用。

1 天車物流系統(tǒng)的組成

1.1 硬件組成

(1) 天車稱重系統(tǒng):由天車稱和編碼器組成[1]。

(2) 標(biāo)簽:將天車大車的走道定義為X軸,天車小車的走道定義為Y軸。也就是說X軸是針對每個跨來說,用于對天車進行定位,從北到南在每個跨的一側(cè)的天車滑線上分布著間隔1 m的電子標(biāo)簽,但是為了提高位置判斷的準(zhǔn)確性,在工藝崗位處將X軸標(biāo)簽的間隔設(shè)置為0.5 m。Y軸是對天車的小車進行定位,在天車小車的走道上從東到西進行排列,標(biāo)簽間隔均為1 m。

(3)讀卡器:在天車軌道上安裝射頻標(biāo)簽,天車上安裝讀卡器,掃描標(biāo)簽來確定天車X軸坐標(biāo);天車上小車的軌道上安裝射頻標(biāo)簽,小車上安裝讀卡器掃描標(biāo)簽來確定天車Y軸坐標(biāo)。利用射頻識別技術(shù)(RFID)負(fù)責(zé)傳遞覆蓋區(qū)域內(nèi)的所有定位點的實時數(shù)據(jù),最高精度0.5 m,全方位監(jiān)控天車實時工作狀態(tài),覆蓋范圍廣,以完成對天車精準(zhǔn)定位。

(4)車上信號綜合處理器:它是安裝在天車上的,將天車的位置數(shù)據(jù)也就是XY軸坐標(biāo)、天車號、天車主鉤重量、副鉤重量、編碼器數(shù)值等數(shù)據(jù)進行打包。

(5)智能無線分機:是安裝在天車上,將綜合信號處理器處理后的數(shù)據(jù)結(jié)果,利用無線數(shù)傳電臺傳到地面上的采集終端計算機[1];同時,計算機也可以將校稱等指令利用無線數(shù)傳電臺傳到天車上去,實現(xiàn)遠(yuǎn)程校稱清零等操作。

(6)智能無線數(shù)傳主機:位于地面上,用于接收天車的分機發(fā)射的無線信號,同時也可以發(fā)送出相關(guān)指令,一臺主機要和兩臺分機匹配[1]。無論無線數(shù)傳主機還是分機都具有很強的抗干擾能力,穩(wěn)定、可靠,使天車無論在任何位置都能保持良好的收發(fā)效果。

(7)開關(guān)量模擬轉(zhuǎn)換器:主要用在澆鑄跨,因為每個鑄機有兩個大包位,PLC發(fā)出的是開關(guān)量信號,需要將其轉(zhuǎn)換為模擬量[1]。

(8)信號轉(zhuǎn)換器:將模擬量信號轉(zhuǎn)換為數(shù)字信號,并送往電腦,通過RS-232接口連接在電腦主機上[1]。

1.2 軟件組成

正在使用的天車智能物流系統(tǒng)使用的開發(fā)工具是Visual Studio.Net 2015,數(shù)據(jù)庫為SQL Server 2016。

(1)實時監(jiān)控界面程序: 利用天車物流系統(tǒng)主畫面上顯示的各個工藝崗位及各部天車的實際運動狀態(tài),來對整個煉鋼連鑄區(qū)域的實際運行情況進行全面監(jiān)控。

(2)工藝事件處理子程序: 對天車實時數(shù)據(jù)處理過程中生成的濾波數(shù)據(jù)進行進一步的處理,從而對天車正在進行的操作進行判斷,并能采集天車動作發(fā)生時刻的重量數(shù)據(jù),最后生成天車的重量事件文件,形成日志。

(3)遠(yuǎn)程標(biāo)校子程序: 主要目的是通過天車物流系統(tǒng)的遠(yuǎn)程操作功能來實現(xiàn)對天車的遠(yuǎn)程操作,在地面的機房的電腦上就可以實現(xiàn)對天車的清零、校稱、鋼絲繩補償,在沒有該系統(tǒng)的情況下,維護人員必須爬到天車上才能實現(xiàn)上述操作。

(4)無線數(shù)據(jù)傳輸處理子程序: 接收來自于車載綜合處理器的數(shù)據(jù),對該數(shù)據(jù)進行解析,并在采集端界面上顯示出來。同時,對維護人員發(fā)出的遠(yuǎn)程維護指令進行處理,并將該指令發(fā)出,利用無線傳輸技術(shù)發(fā)送到車載綜合處理器。

(5)數(shù)據(jù)采集子程序: 依據(jù)動作重量處理程序的結(jié)果,并結(jié)合從其他二級系統(tǒng)獲得的相關(guān)數(shù)據(jù),對數(shù)據(jù)進行綜合處理,最后將數(shù)據(jù)寫入數(shù)據(jù)庫中,同時還能實現(xiàn)數(shù)據(jù)在天車以及不同的工藝崗位之間的傳遞。

(6)OPC數(shù)據(jù)處理子程序: 利用OPC技術(shù)實現(xiàn)和現(xiàn)場PLC之間的通訊,讀取PLC數(shù)據(jù)并存儲到數(shù)據(jù)庫中。

2 天車物流系統(tǒng)的使用

2.1 使用天車物流系統(tǒng)的目的

經(jīng)過縝密的設(shè)計和認(rèn)真仔細(xì)反復(fù)的調(diào)試,安鋼第二煉軋廠天車物流系統(tǒng)解決了天車定位、無線通訊、爐次數(shù)據(jù)在不同工藝崗位之間傳遞等技術(shù)難題,從而實現(xiàn)了對煉鋼連鑄區(qū)域的所有在用天車的實時監(jiān)控,實現(xiàn)了數(shù)據(jù)在不同工藝崗位之間的無縫銜接,實現(xiàn)了對天車的遠(yuǎn)程維護。

2.2 天車物流系統(tǒng)在生產(chǎn)中的應(yīng)用

(1)降低了設(shè)備成本:轉(zhuǎn)爐后面的現(xiàn)場環(huán)境比較惡劣,飛濺的鋼渣和檢修時放水導(dǎo)致軌道衡的傳感器經(jīng)常被損壞,而且傳感器價格昂貴。天車物流系統(tǒng)實施后,轉(zhuǎn)爐后不需要再安裝軌道衡稱重系統(tǒng),自然也就不需要更換傳感器,所以說物流系統(tǒng)的實施不僅節(jié)約了一次性投資成本,更節(jié)約了更換備件成本及人力資源成本。

(2)確保了基礎(chǔ)數(shù)據(jù)的真實可靠:天車稱重系統(tǒng)相比較于地面稱重系統(tǒng)而言,其受到現(xiàn)場環(huán)境的干擾較小,因而稱重結(jié)果更準(zhǔn)確。鐵水,廢鋼,鋼水重量數(shù)據(jù)都是最重要的基礎(chǔ)數(shù)據(jù),系統(tǒng)的實施從源頭上確保了基礎(chǔ)數(shù)據(jù)的準(zhǔn)確可靠,為公司的MES系統(tǒng)乃至ERP系統(tǒng)提供了堅實的數(shù)據(jù)支撐。

(3)優(yōu)化了生產(chǎn)組織:天車物流畫面可以實時顯示出各個跨每部天車的實際運行情況,包括吊運情況和實際位置。3座轉(zhuǎn)爐可以根據(jù)加料跨天車的實際運行情況提前協(xié)調(diào)好下一爐鐵水、廢鋼,避免天車來回運行,減少了天車相互動作影響的時間,優(yōu)化了生產(chǎn)節(jié)奏,使轉(zhuǎn)爐裝入鐵水、廢鋼井然有序,提高了轉(zhuǎn)爐生產(chǎn)率。物流系統(tǒng)的實時監(jiān)控畫面能為生產(chǎn)操作人員提供最直觀的天車運行狀態(tài),各工序可依此更加高效地組織生產(chǎn),大大減輕了操作人員的勞動量,提高了各個工序的生產(chǎn)率。

(4)有利于對操作人員操作過程的監(jiān)督:天車物流系統(tǒng)可以實現(xiàn)對某一爐次從轉(zhuǎn)爐開始到連鑄結(jié)束的整個工藝路徑上的鋼包位置信息進行跟蹤,如果操作人員在該爐次的操作過程中有違規(guī)現(xiàn)象,比方說因為質(zhì)量事故而去兌包的話,那么系統(tǒng)日志就能如實記錄下來,從而實現(xiàn)了對操作人員的具體操作過程的監(jiān)督。

(5)利用系統(tǒng)中提供的遠(yuǎn)程校稱功能:在控制室的電腦上就可以遠(yuǎn)程實現(xiàn)對天車稱重系統(tǒng)的清零、鋼絲繩補償、校稱等操作,無須像以前那樣,必須由工人爬到天車上去進行人工操作,既縮短了操作的時間,減少了對生產(chǎn)的影響,還大大減輕了工人的勞動強度,保障了職工的生命安全。

2.3 升級后天車物流系統(tǒng)的優(yōu)點

(1)以前系統(tǒng)采用C/S架構(gòu),即客戶端/服務(wù)器模式,如果要運行客戶端,必須安裝數(shù)據(jù)庫軟件和應(yīng)用軟件,對主機要求較高,且過程繁瑣。新系統(tǒng)采用B/S架構(gòu),即瀏覽器/服務(wù)器架構(gòu),現(xiàn)場的任何一臺主機,如果網(wǎng)絡(luò)能連同物流系統(tǒng)服務(wù)器,那么只需要安裝瀏覽器即可運行物流系統(tǒng),在家也可以隨時查看監(jiān)控畫面。

(2)以前系統(tǒng)的關(guān)鍵部件運行不穩(wěn)定,數(shù)據(jù)漏采現(xiàn)象比較普遍,從而導(dǎo)致系統(tǒng)的數(shù)據(jù)采集率很低,澆下量的采集率連70%都不到,無法滿足現(xiàn)場崗位人員的實際需求。新系統(tǒng)的采集完備率大于96.8%,尤其是在暑期高溫期間,系統(tǒng)的有效運行率由原來的80%提高到了99.9%。

(3)結(jié)合生產(chǎn)過程中出現(xiàn)的問題和崗位人員的實際需求,新系統(tǒng)除了大宗鋼鐵料消耗采集,與轉(zhuǎn)爐二級或一級系統(tǒng)的通訊,實現(xiàn)了對轉(zhuǎn)爐散裝料、合金、氧氣、氮氣、回收煤氣等能耗約60個數(shù)據(jù)的采集;與精煉各工序的一級系統(tǒng)通訊,實現(xiàn)了精煉工序的爐料合金消耗、喂絲消耗、底吹氬氮氣消耗、電耗的數(shù)據(jù)約80個數(shù)據(jù)的采集;實現(xiàn)了按爐成本核算。

(4)新系統(tǒng)具有完備的日志信息。例如:數(shù)采設(shè)備診斷日志、重量曲線日志、單爐工藝流程日志等,方便維護人員快速判斷系統(tǒng)故障,大大縮短了故障處理時間。

(5)以前系統(tǒng)的硬件配置復(fù)雜,每個跨需要設(shè)置采集終端主機一臺,主機一側(cè)需要設(shè)置RS232-485轉(zhuǎn)換器,因為配置復(fù)雜及部件眾多,導(dǎo)致隱患點多、故障點多、維護及更換難度較大。新系統(tǒng)優(yōu)化系統(tǒng)硬件布置,新的無線設(shè)備覆蓋范圍更廣,所有主站都集中在轉(zhuǎn)爐機房機柜中,主站和服務(wù)器之間通過智能串口終端網(wǎng)絡(luò)連接,無需RS232-485轉(zhuǎn)換器,天車分站設(shè)備都模塊化集中到一個盒子中,安裝在天車操作室內(nèi),方便對設(shè)備的運行狀態(tài)進行監(jiān)控。

(6)以前系統(tǒng)的標(biāo)簽是焊接在天車安全走道上的支架中的,因為距離天車較近,部分支架被撞壞,從而導(dǎo)致無法讀取標(biāo)簽,天車定位出現(xiàn)異常,進而導(dǎo)致數(shù)據(jù)丟失。新的讀卡器讀取功能更強,覆蓋范圍 >2 m,這樣就可以將RFID標(biāo)簽部署在天車走道中間的欄桿上,欄桿被損壞的幾率幾乎為0。此外,標(biāo)簽只需要綁扎在欄桿上即可,更換方便快捷。

3 天車物流系統(tǒng)的功能

3.1 實現(xiàn)數(shù)據(jù)自動可靠的采集

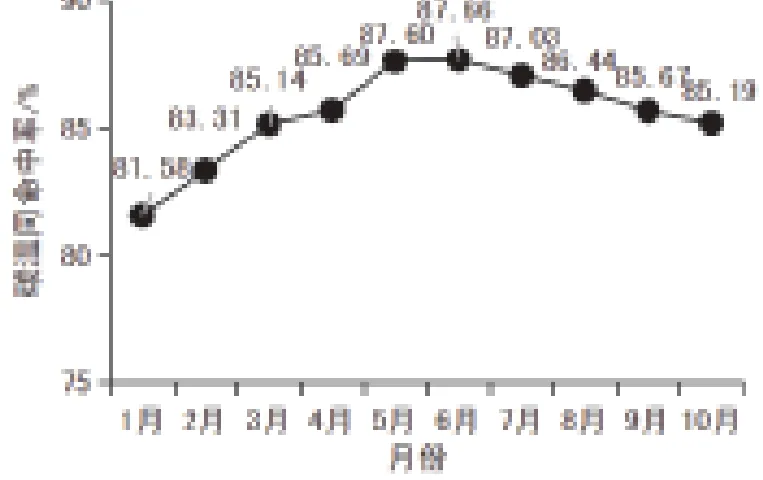

(1)物流系統(tǒng)自動為轉(zhuǎn)爐二級模型提供更精確的鐵水和廢鋼數(shù)據(jù),使得轉(zhuǎn)爐二級模型輸入數(shù)據(jù)更加精確,模型計算結(jié)果更精準(zhǔn),進一步強化了轉(zhuǎn)爐二級模型對實際冶煉過程的指導(dǎo)作用,轉(zhuǎn)爐冶煉C、T同命中率穩(wěn)步提高。1月~10月的C、T同命中率如圖1所示。

圖1 碳溫同命中率

(2)對出鋼角度數(shù)據(jù)的統(tǒng)計方便操作人員觀察歷史出鋼角度,可基于歷史數(shù)據(jù)精確控制出鋼角度,增加出鋼量;對爐次噸鋼氧氣消耗的統(tǒng)計能協(xié)助判斷氧槍擴孔程度是否異常,及時發(fā)現(xiàn)氧槍系統(tǒng)的隱患,提前處理隱患,避免事故。

3.2 實現(xiàn)對生產(chǎn)狀況的實時監(jiān)控

(1)轉(zhuǎn)爐操作人員利用物流系統(tǒng)可以及時查詢上一爐次的實際出鋼量,以及鋼鐵料消耗完成情況,上述兩項指標(biāo)直接反映了該爐次轉(zhuǎn)爐整體操作結(jié)果,轉(zhuǎn)爐操作人員可以根據(jù)上述指標(biāo)及時調(diào)整渣料結(jié)構(gòu)、吹煉過程供氧強度、氧槍槍位、鐵水廢鋼配比,從而降低轉(zhuǎn)爐整體生產(chǎn)成本。

(2)精煉爐操作人員可以利用物流系統(tǒng)采集的爐后出鋼量數(shù)據(jù),實現(xiàn)對鋼水成分的精準(zhǔn)控制,減少了合金加入量,降低了合金成本,提升了鋼水質(zhì)量,減少了質(zhì)量事故。精煉崗位人員無需使用望遠(yuǎn)鏡或者電話去獲取連鑄數(shù)據(jù),大大方便了精煉崗位人員,有利于生產(chǎn)順行。

(3)現(xiàn)場生產(chǎn)操作人員利用物流系統(tǒng)可以及時查詢澆鑄完成爐次的澆下量以及澆余情況,對比出鋼量,如果發(fā)現(xiàn)澆余過大,可以及時聯(lián)系相關(guān)工序進行澆余回收,避免澆余倒入渣罐造成金屬料外流。

4 天車物流系統(tǒng)的實施效果

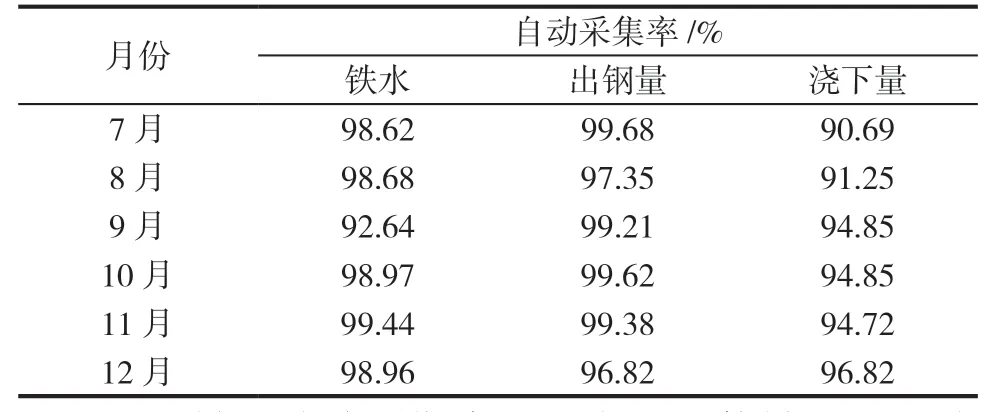

(1)物流系統(tǒng)經(jīng)過改造后,關(guān)鍵部件運行非常穩(wěn)定;各個子程序經(jīng)過優(yōu)化,同時對爐后甩鋼也進行了特別處理,使得系統(tǒng)數(shù)據(jù)采集率大幅提升。7月~12月的采集率統(tǒng)計結(jié)果見表1。

表1 數(shù)據(jù)自動采集率

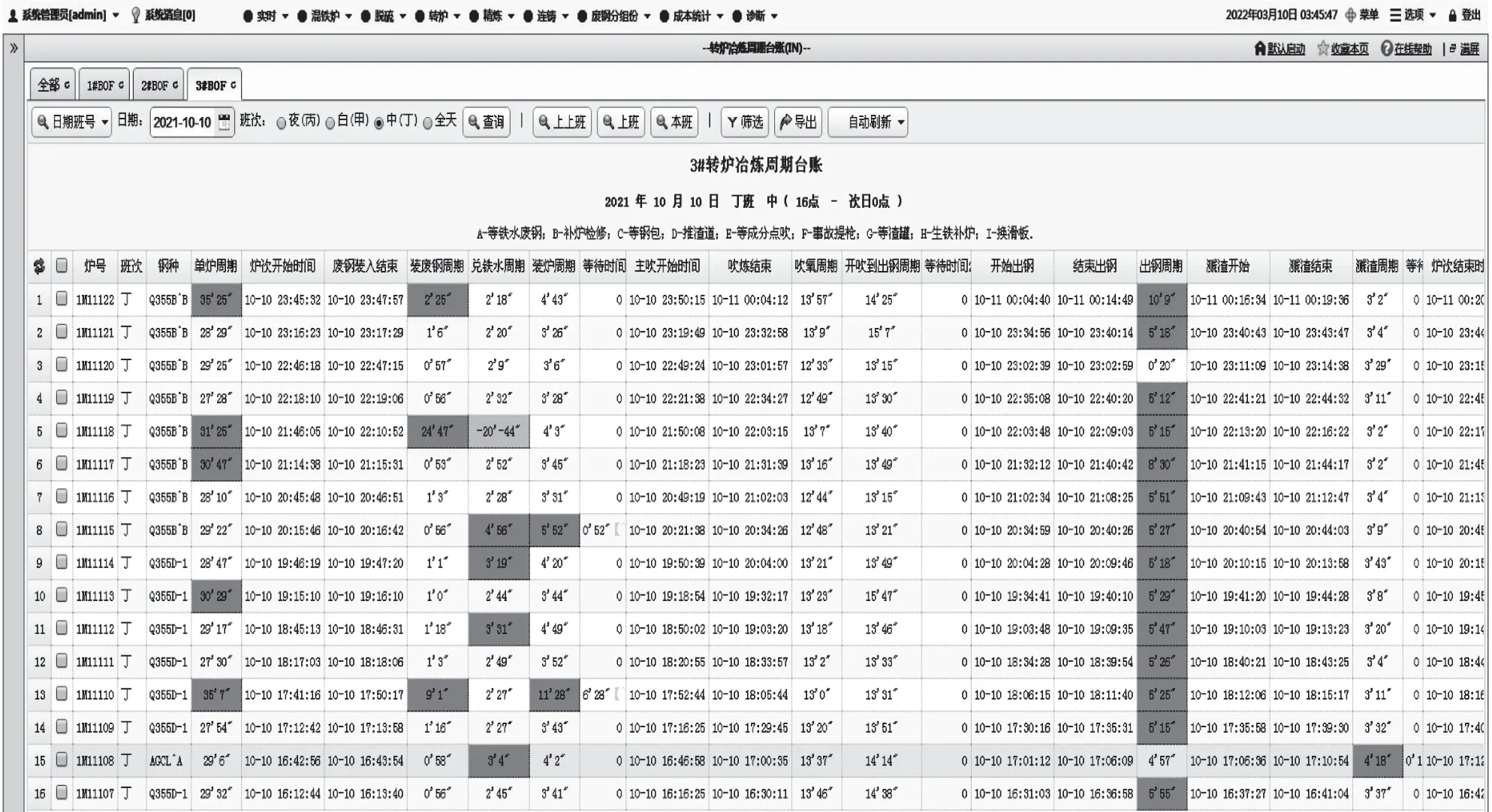

(2)轉(zhuǎn)爐冶煉周期臺賬的實施,使轉(zhuǎn)爐整個冶煉周期各個階段用時一目了然,根據(jù)數(shù)據(jù)統(tǒng)計,便于分析生產(chǎn)中存在的問題,不管是生產(chǎn)組織還是過程操作,都能有針對性地進行改進。通過橫向?qū)Ρ雀鞔蟀喔餍〗M轉(zhuǎn)爐冶煉周期的控制情況,找差距,學(xué)先進,形成你追我趕的良好氛圍。通過統(tǒng)計分析生產(chǎn)過程中影響冶煉周期的原因,進行針對性的整改,在一步一步縮短轉(zhuǎn)爐冶煉周期的同時,使轉(zhuǎn)爐冶煉周期能穩(wěn)定持續(xù),并使得轉(zhuǎn)爐冶煉周期穩(wěn)定控制在30 min以內(nèi),班產(chǎn)爐數(shù)穩(wěn)定在42 爐以上,平均每天增產(chǎn)1~2 爐,為高效化生產(chǎn)提供了強有力的支撐。3#轉(zhuǎn)爐冶煉周期臺賬如圖2所示。

(3) 經(jīng)濟效益上,高效化生產(chǎn)新增產(chǎn)能80 萬t,噸鋼效益按300 元計算,由于天車物流系統(tǒng)提供了準(zhǔn)確數(shù)據(jù),使得操作精細(xì)化、準(zhǔn)確化,數(shù)據(jù)可追溯,考核有依據(jù),按天車物流貢獻占比1%計算,年可創(chuàng)造經(jīng)濟效益80萬×300×1%=240萬元。根據(jù)2021年7月份2#、3#機上錯鋼造成的損失,按400 t改判坯,每噸鋼損失200 元計算,可避免400×200=80 000 元。每年按3次計算,可避免24 萬元直接經(jīng)濟損失。

圖2 3#轉(zhuǎn)爐冶煉周期臺賬

5 結(jié)語

安陽鋼鐵集團有限責(zé)任公司第二煉軋廠天車物流系統(tǒng)的成功實施,實現(xiàn)了對煉鋼連鑄全區(qū)域所有天車的運行狀況的實施監(jiān)控,減少工序協(xié)調(diào)時間,優(yōu)化生產(chǎn)組織,提高各工序生產(chǎn)率,提高了澆余回收率,物流系統(tǒng)提高了關(guān)鍵基礎(chǔ)數(shù)據(jù)的準(zhǔn)確性,為公司的MES系統(tǒng)及ERP系統(tǒng)的運行提供堅實的數(shù)據(jù)基礎(chǔ)。此外,物流系統(tǒng)對安鋼集團公司節(jié)能減排、創(chuàng)新創(chuàng)效具有重要意義,也具有一定的推廣和借鑒意義。