基于實時智能平臺的萃取提純過程仿真系統開發

鄒志云,孟磊,朱文超,于蒙

(國民核化生災害防護國家重點實驗室,北京 102205)

隨著化工過程建模以及信息技術的迅速發展和應用,計算機仿真培訓系統的開發和應用已在化工生產過程中日漸普及。其能更方便、更經濟和更安全地培訓化工生產操作人員,更高效地訓練、評判并提高工藝操作人員的操作技能,輔助分析、診斷和發現生產過程操作中的問題,已成為現代化工生產過程不可或缺的工具系統。文獻[1—4]成功開發了原油常減壓蒸餾裝置、硫酸鉀生產過程、芳烴吸附分離裝置及煤氣化制甲醇生產裝置等的仿真培訓系統。

近年來,決策支持技術[5]、視覺識別技術[6]、基于知識的仿真技術[7]以及實時智能專家系統[8]、圖形化建模技術[9]、知識圖譜技術[10]及增強學習技術[11]等人工智能技術逐漸在化工過程仿真培訓系統開發中得到應用。

人工智能技術在仿真系統開發過程中具有如下作用: 模型的知識表示、仿真中的決策制定、模型的快速原型化、仿真輸出的數據分析、模型的修改和維護等[5-11]。從而可提高表達能力,縮短模型開發時間,降低對用戶的技術要求,提高模型的執行效率,以及增強系統的可維護性。

總之,人工智能技術能較好地實現知識的繼承和應用、過程智能建模、全面的過程運行信息識別和應用,可較好地提高化工過程仿真培訓系統開發的技術水平和效率,使過程仿真培訓系統更加圖形化、知識化和智能化。其中,以Gensym G2為代表的實時智能軟件平臺更能適合實時運行的工業過程,在智能過程系統開發中有其獨特優勢[8,12-15]。

生產某精細化學品D3的萃取提純工藝單元過程操作工序特別復雜,有4道萃取工序,并伴隨有酸堿中和等化學反應,以往生產前操作人員現場培訓費時費力,培訓效率較低,操作技能難以提高,甚至生產中曾出現過誤操作現象,造成生產安全問題和經濟損失。

針對該問題,本文基于實時智能軟件平臺G2,研究了D3萃取提純工藝過程智能仿真培訓系統的建模、設計、編程實現和操作評分等技術,開發了該萃取提純過程的仿真培訓系統,能更有效地實現萃取提純工藝過程的人員操作培訓。

1 萃取提純過程及其主要數學模型

1.1 萃取提純過程

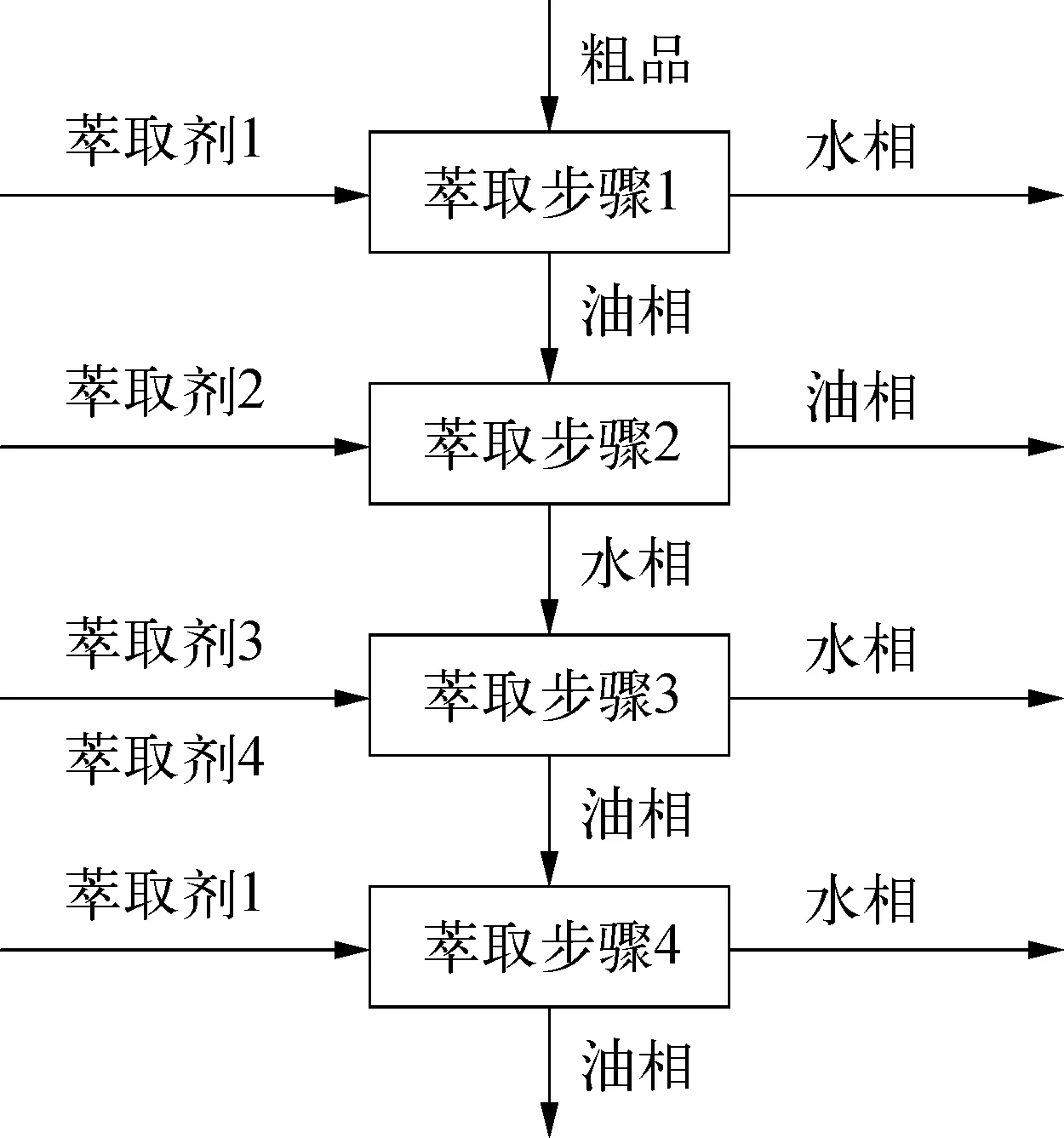

該萃取提純過程是精細化學品D3精制單元過程,由4個萃取過程步驟組成,如圖1所示。

圖1 D3萃取提純單元過程示意

圖1中,步驟1為向粗品中加入萃取劑1,分出下層水相,保留上層油相;步驟2為加入萃取劑2,分出上層油相,保留下層水相;步驟3為加入萃取劑3和萃取劑4的混合萃取劑,分出下層水相,保留上層油相;步驟4為加入萃取劑1,分出下層水相,油相去蒸餾除溶劑即得D3產品。

由于該萃取提純過程工藝操作復雜,容易誤操作,故需開發仿真培訓系統培訓操作人員,進行仿真操作考核。

1.2 主要數學模型

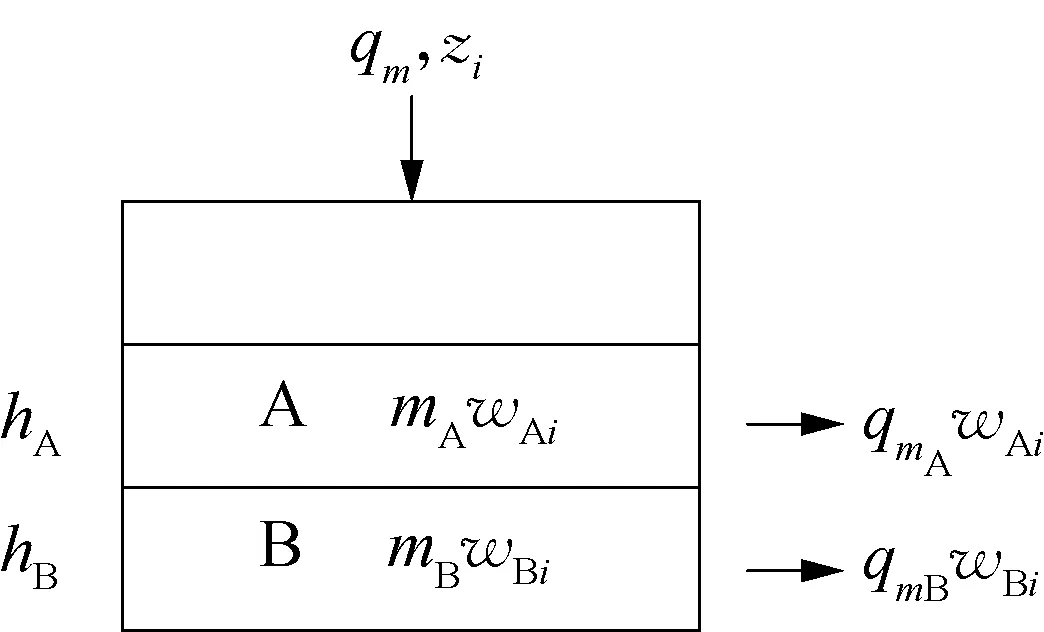

液/液分層過程是萃取提純工藝中的主要過程,是該萃取提純單元的核心過程之一。它用于分離密度不同、不溶或部分互溶的液體,其萃取分層過程如圖2所示。其中,qm——進料量;zi——進料組分;qmA,qmB——A,B相出料流量;mA,mB——A,B相滯留質量;wA i,wB i——A,B相的質量分數;hA,hB——A,B相的液面高度。

圖2 液/液萃取分層過程示意

液/液萃取分層過程模型推導如下。

1)質量衡算式如式(1)所示:

(1)

2)組分衡算式如式(2)所示:

(2)

設兩相液層的密度分別為ρA和ρB,則由流體力學公式可得式(3):

(3)

式中:αA,αB——與出口閥門物理特性有關的常數,靠穩態時的設計數據可以估算出。

根據萃取容器的幾何形狀,還可以得到式(4):

mA=fA(hA,ρA),mB=fB(hB,ρB)

(4)

在該仿真系統中,假定萃取釜的上下均勻,則關系就比較簡單,如式(5)所示:

mA=ρAhAS,mB=ρBhBS

(5)

式中:S——釜的截面積。

此外,還有組分歸一的衡算式如式(6)所示:

∑wA i=1, ∑wB i=1

(6)

該萃取提純過程伴隨著反應過程,仿真時建立的反應過程數學模型有物料衡算方程、熱量衡算方程和反應速率式等;還建立了儲槽和操作閥等的數學模型,與液/液分層過程集成構成萃取提純過程的全套仿真模型[16-17]。

2 仿真培訓系統的設計與編程

以基于Windows 操作系統的實時智能系統開發工具軟件G2為平臺,利用其動態建模與仿真功能來開發該萃取提純過程的仿真培訓軟件。仿真培訓系統的硬件平臺為服務器(G2 Server)加客戶端微機(Telewindows)。

2.1 軟件構成

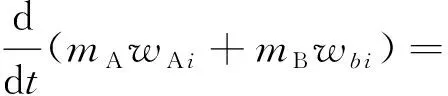

利用G2的人機操作畫面制作模塊G2-GUIDE,制作整個萃取提純工藝過程仿真操作的主控畫面。其中布置了仿真工藝流程圖、有關仿真培訓按鈕及其鏈接的用戶操作界面、類定義的Workspace和仿真模型運行Workspace等。該仿真培訓系統軟件構成如圖3所示。

圖3 D3萃取提純過程仿真培訓系統軟件構成示意

圖3中,仿真操作界面軟件和工藝模型求解軟件組成了該系統軟件的核心。前者不僅提供了友好的人機操作界面,而且融合了強大的操作培訓功能及相關的動畫功能,為培訓人員提供了一個良好的、和現場操作過程相近的仿真操作環境。而工藝模型求解軟件質量的高低則直接影響到仿真培訓效果的好壞。

2.2 主要功能和技術指標

該仿真培訓系統主要功能包括: 開、停車功能,快門存儲、調出功能,時標設定功能(快速、正常、慢速3檔),主要參數的曲線記錄功能,報警顯示功能,事故設定功能,成績自動評定功能。

主要技術指標: 在要求的計算機及操作系統中能流暢地運行該軟件;提供友好的操作界面;完成萃取提純過程的操作培訓功能;仿真操作流程圖和實際工藝流程圖相一致;主要參數的仿真結果及動態誤差、靜態誤差符合工藝操作要求;仿真操作步驟和要求符合萃取提純過程工藝操作規程。

2.3 軟件設計

2.3.1類的定義

類是具有相同屬性和服務的一組對象的集合。G2中的對象類以一個強有力的直覺的方式來代表應用系統中的物理的和抽象的部件。G2中面向對象的開發能力可實現歸并來自以前應用系統中的模塊和對象、定義對象以及它的特性和動作行為、通過復制現存的對象來建立新的對象。因此,定義好類是G2開發的最基礎也是最關鍵的工作。

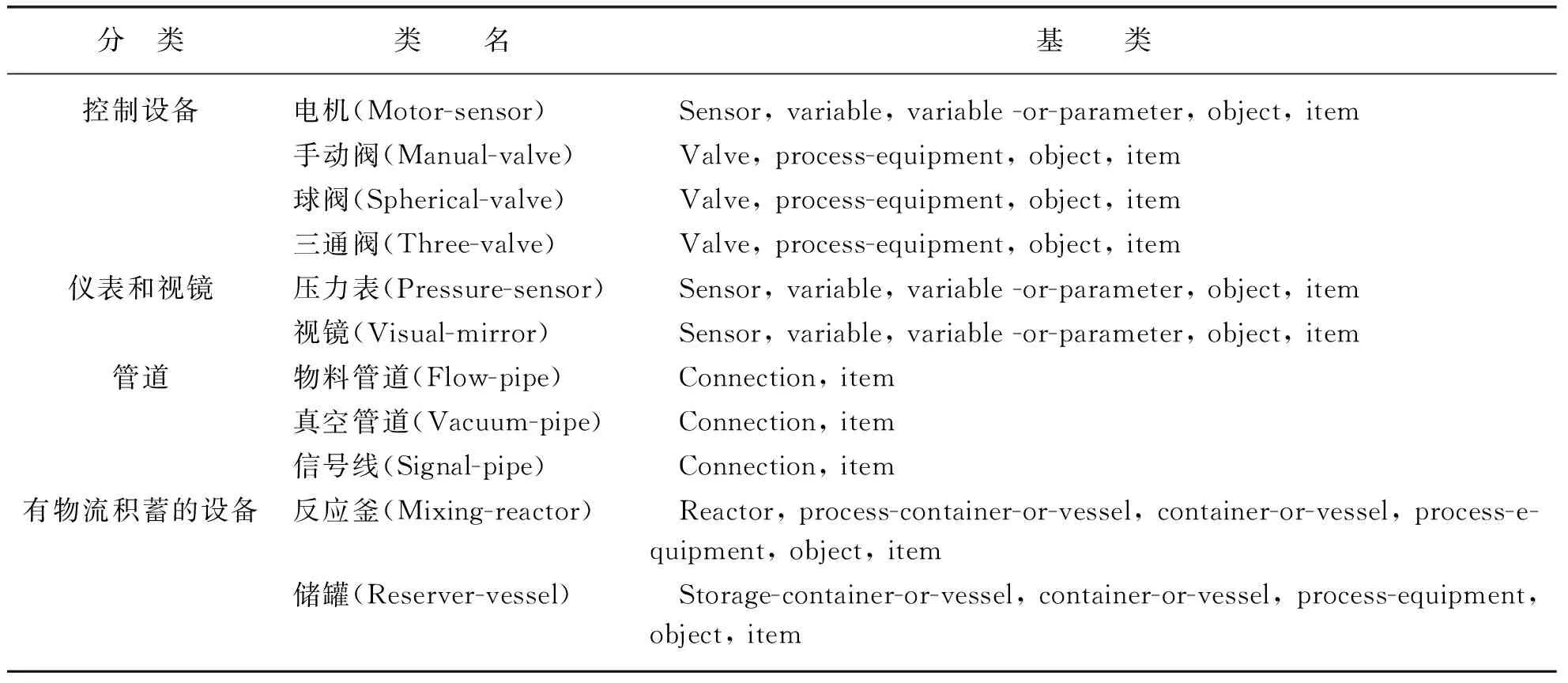

該仿真培訓系統開發中定義的對象類以及它們的繼承關系見表1所列。

表1 定義的對象類及其繼承關系

2.3.2圖形用戶界面的設計

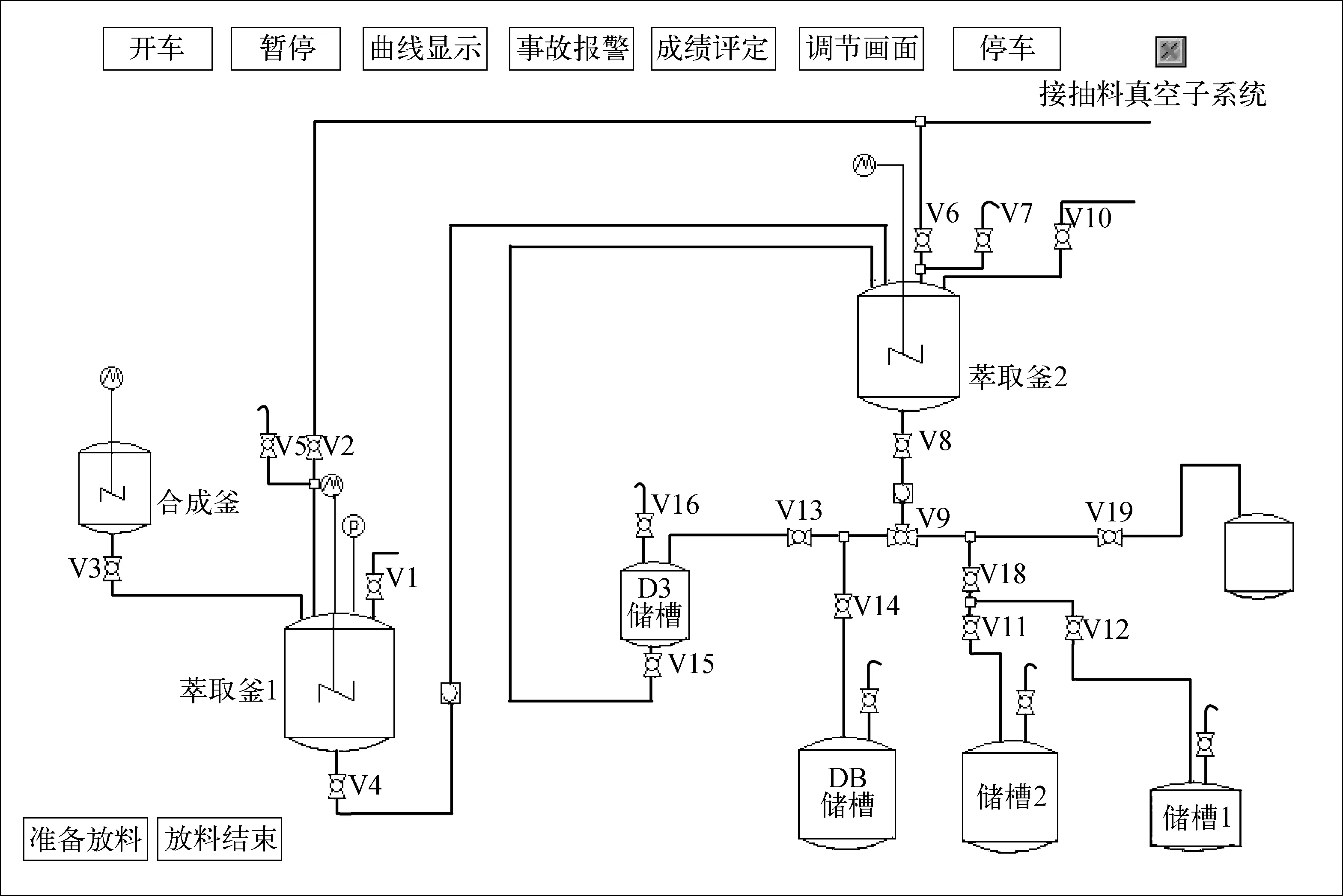

D3萃取提純過程仿真培訓系統主界面如圖4所示,其中的工藝流程圖是根據定義的類,利用G2中Object Definition菜單的Create instance命令設計。

圖4 D3萃取提純過程仿真培訓系統主界面示意

仿真培訓系統運行期間,用戶通過該界面監控主要工藝參數的變化情況,包括仿真運行的時間,萃取釜內的壓力、液體體積及釜內液面高度的顯示,各個閥的開關狀態和開度。另外,用戶可以通過點擊界面中的命令按鈕來控制仿真運行過程和調節參數,而且可以看到實時的曲線顯示和仿真培訓的成績。命令按鈕有: 開車按鈕、暫停按鈕、停車按鈕、曲線顯示按鈕、事故報警按鈕和畫面調節按鈕。

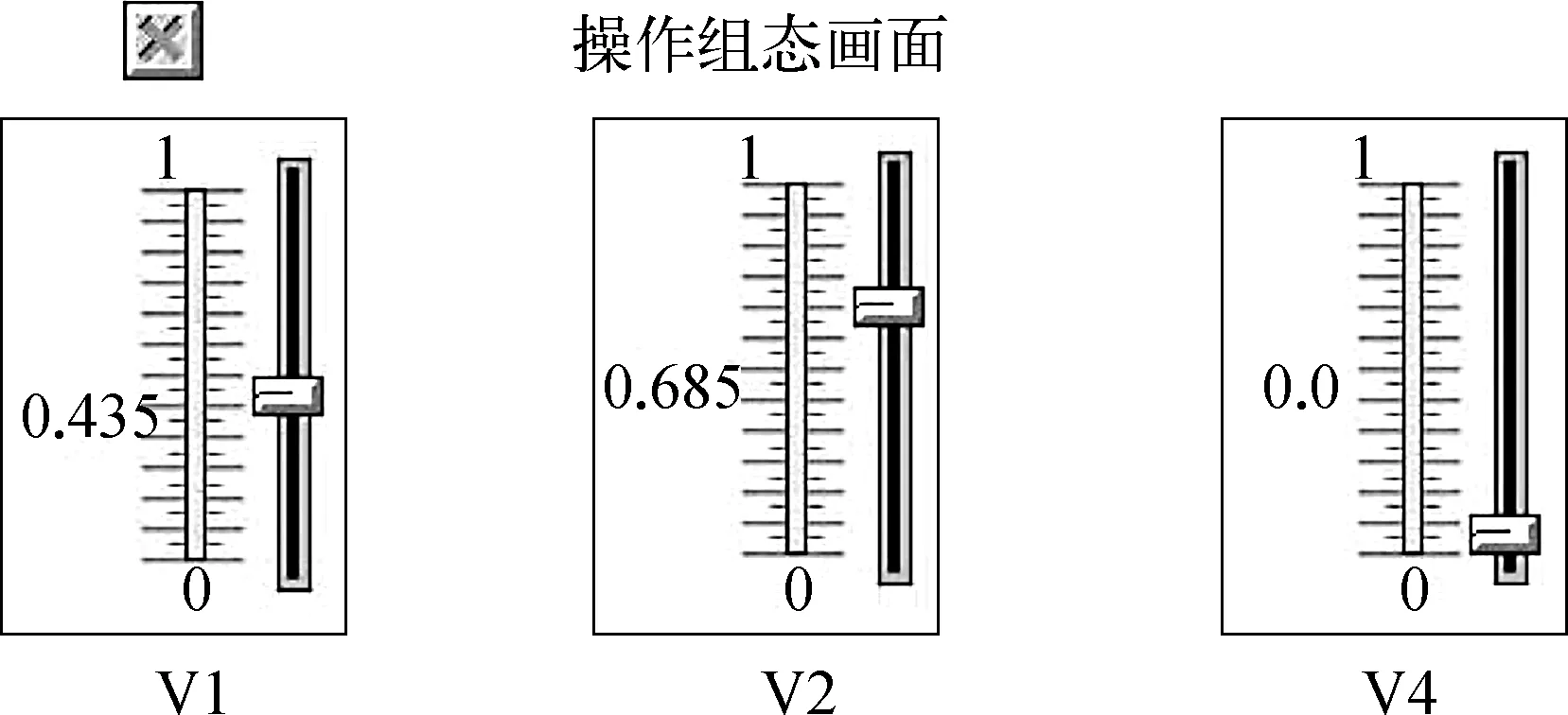

圖5是閥門調節的組合畫面,標尺上的刻度表示閥門的開度,通過調節滑塊可調節其所控制的閥門的開度。

圖5 閥門調節組合畫面示意

以V4閥門的控制來說明滑尺的定義。滑尺的滑動能夠控制閥門的開度是通過編輯Target Object & Attribute來實現的,在Target Object中指定對象名為V4,在Target Attribute指定目標屬性為VALVE-EXTENT,通過這些定義,滑尺的滑動就和閥門的開度聯系起來了。

2.3.3仿真培訓成績的評定

采用三段加權求和法打分,該方法是將評分劃分為三大類:

1)步驟分。操作步驟必須符合操作規程,如果出現了步驟顛倒或操作遺漏,視操作影響程度扣分。

2)報警分。凡是在仿真操作中導致報警,程序自動扣分,并按報警嚴重程度確定扣分,多次出現同一報警累積扣分。

3)質量分。仿真軟件對決定操作質量的過程變量進行跟蹤檢查。在評定成績的時刻,按變量與設計值的偏差是否在允許范圍內計分。

學員的最終成績取以上3種分數的加權平均值或平均值。仿真培訓評分系統成績計算模型如下:

S=WS·SS+WQ·SQ+WA·SA

(7)

(8)

式中:S——學員培訓的總成績;SS——學員培訓的操作步驟成績;SQ——學員培訓的操作質量成績;SA——學員培訓的事故報警成績;SSi——學員培訓第i項操作步驟成績;SQi——學員培訓第i項操作質量成績;SAi——學員培訓第i項事故報警成績;WS——學員培訓的操作步驟成績在總成績中的權重;WQ——學員培訓的操作質量成績在總成績中的權重;WA——學員培訓的事故報警成績在總成績中的權重。

2.3.4萃取釜1的仿真案例分析

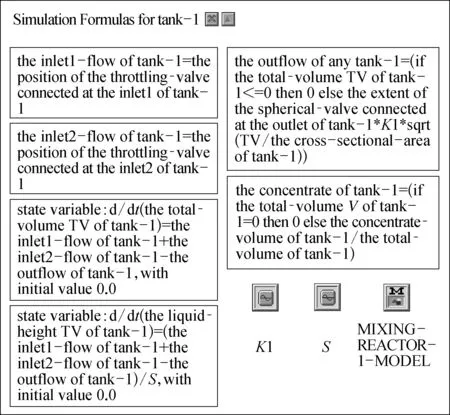

在G2中要對一個對象模擬,首先要定義通用的仿真公式,在G2中稱為generic-simulation-formula,例如: State variable: d/dt(the volume of any tank)=the flow of the pump connected at the input of the tank — the flow of the pump connected at the output of the tank, with initial value 10.0。

這個公式就在G2中表示微分方程,為了計算any tank的體積,G2使用歐拉法或龍格庫塔法來求這個微分方程的積分。在G2中求積分的方法一般是歐拉法和龍格庫塔法,缺省的積分方法是歐拉法。

下面以萃取釜1為例說明模型的求解方法。萃取釜1的數學模型的核心是tank-1,tank-1有2支輸入流inlet1-flow和inlet2-flow,1支輸出流outflow分別由3臺球閥調節控制。假設釜中混合的非常均勻,則質量平衡方程為

dV(t)/dt=qV1(t)+qV2(t)-qV(t)

(9)

dh(t)/dt=(qV1(t)+qV2(t)-qV(t))/S

(10)

qV(t)=k1·sqrt(v(t)/s)

(11)

式中:V(t)——tank-1的體積;h(t)——tank-1內液面高度;qV1(t)和qV2(t)——輸入流量;qV(t)——輸出流量;S——釜的截面積;v(t)——球閥開度;s——球閥內部截面積;k1——實驗常數,在這里取值為1。

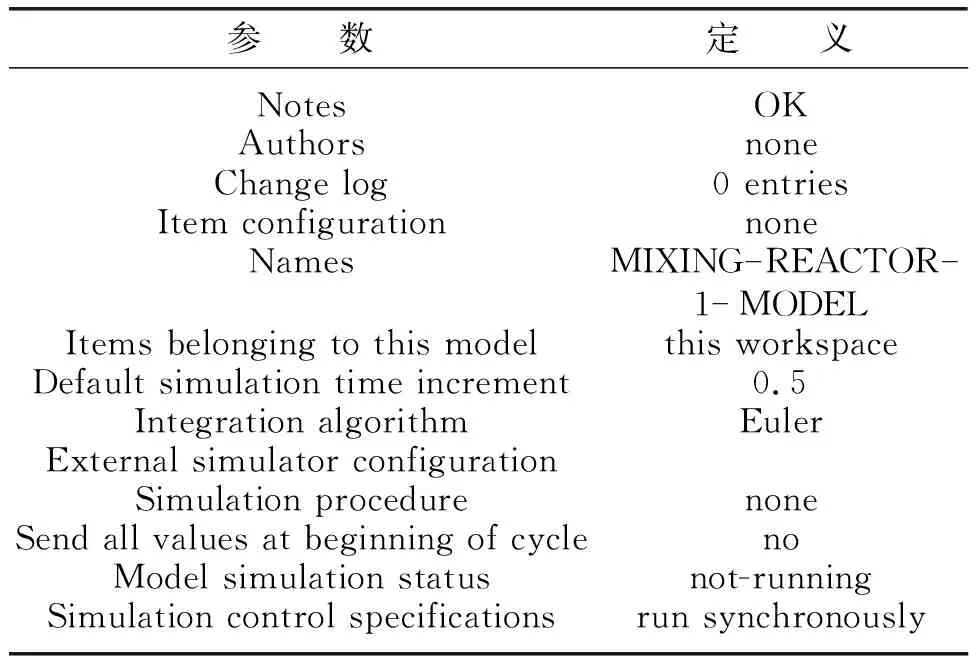

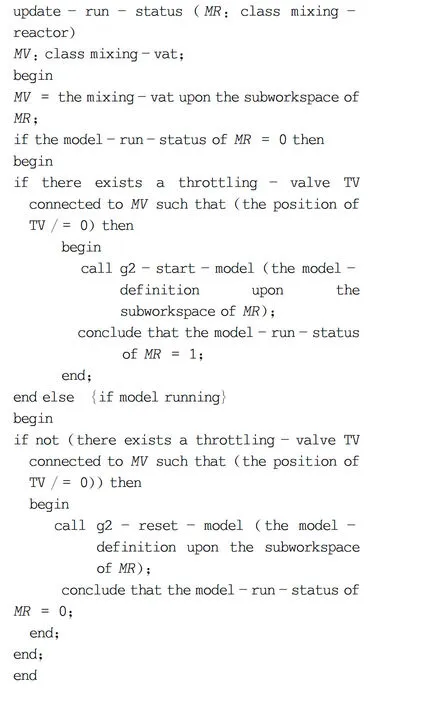

利用G2中的Generic simulation Formula可編寫出tank-1的仿真運算式,如圖6所示。圖6中混合罐Model的定義見表2所列,其中說明微分方程的數值積分方法為歐拉法,模型作用范圍是當前的Workspace,積分的步長是0.5 s。

圖6 萃取釜1數學模型的求解示意

表2 混合罐的模型定義

Tank-1仿真啟動運行和停止共有兩條規則,一條規則對Tank-1無條件啟動update-run-model 1,另一條規則命令在任一閥門的開度發生變化時,啟動update-run-model 1。程序update-run-model 1控制Tank-1的啟動、運行和停止,其代碼如下:

以上就是利用G2對萃取釜1的模型求解、編程以及仿真運行的全過程。

3 仿真運行結果分析

采用簡化的過程仿真系統實用評價準則如下:

1)變量變化的時間常數與現場一致或各變量時間常數相互之間的協調關系與現場一致。

2)變量變化的趨勢正確。

3)系統達到正常穩定工況時,各主要變量與設計值的偏差在指標規定范圍以內。

4)各變量之間相互影響的關系正確。

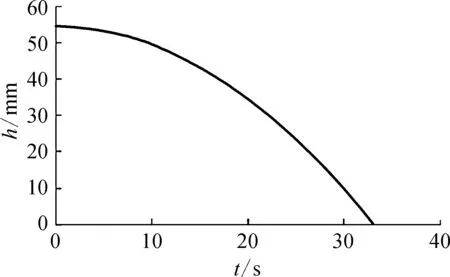

由于系統中的變量很多,可以仿真的現象也很多。在萃取過程中,分層液面的變化是非常重要的,在這里選擇了萃取階段1和萃取階段2中,萃取釜1和萃取釜2萃取分離相界面高度隨時間的變化趨勢說明仿真培訓系統的應用結果。萃取釜1中液面高度隨時間的變化趨勢如圖7所示,萃取釜2中液面高度隨時間的變化趨勢如圖8所示。

在萃取階段1的實際生產過程中,釜內液面高度下降的速度是越來越快,從圖7和圖8可以清楚地看出這種變化趨勢,也很好地說明了仿真的結果是比較符合實際生產的工況現象。

圖7 萃取釜1中液面高度隨時間的變化趨勢示意

圖8 萃取釜2中液面高度隨時間的變化趨勢示意

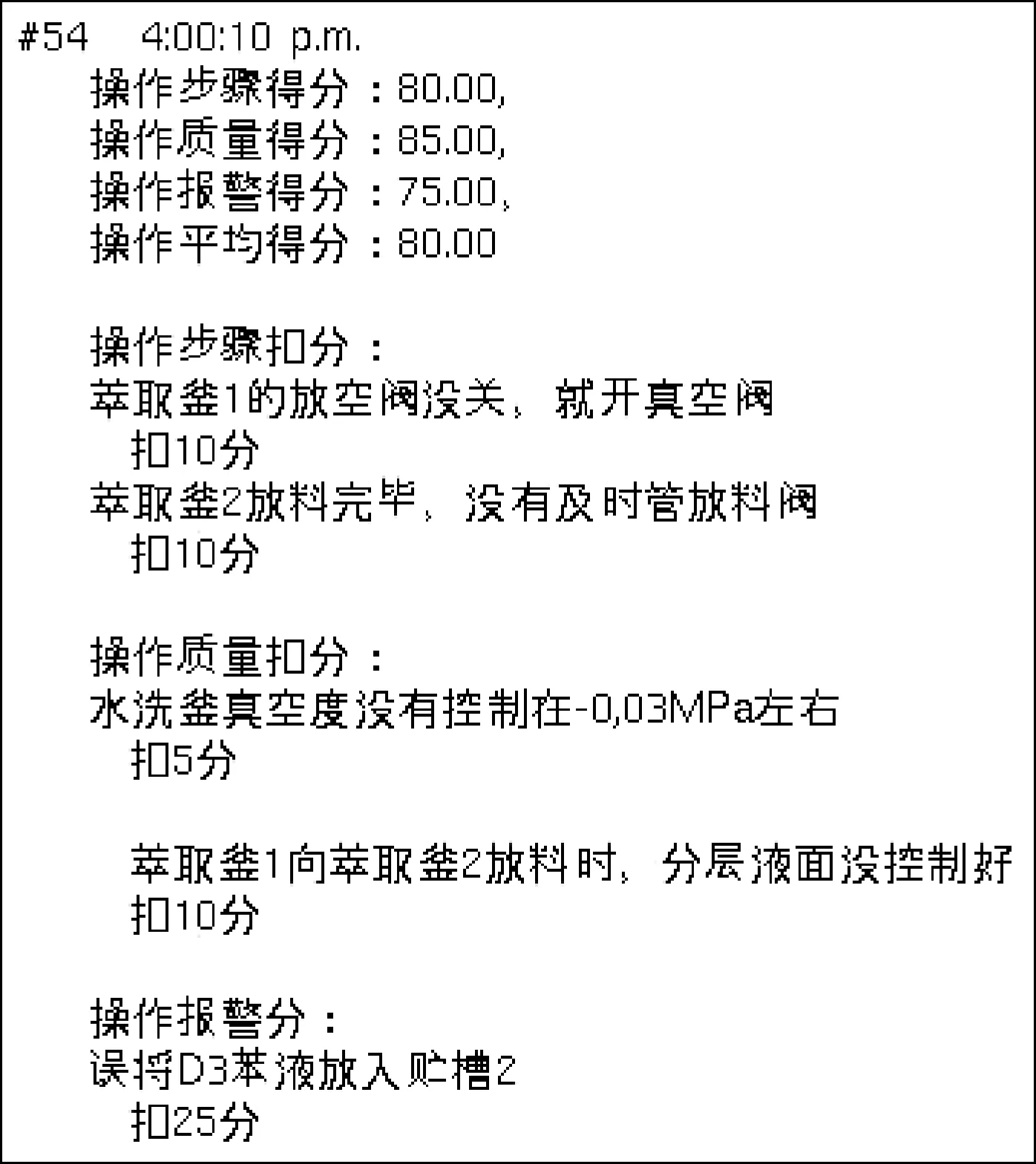

萃取提純過程操作成績評分記錄單示例如圖9所示,其中較詳細地記錄了操作人員的操作得分,列出了扣分清單,有利于考核培訓效果和操作人員的操作技能,幫助他們分析操作錯誤所在及失誤原因,對提高仿真培訓效果具有重要作用。

圖9 操作成績記錄清單示意

4 結束語

本文以復雜的D3萃取提純單元過程為對象,基于實時智能軟件平臺G2,研究了智能仿真培訓系統的建模、設計、操作評分和編程實現等技術,開發了該萃取提純過程的仿真培訓系統。實際仿真運行結果表明,仿真培訓系統工藝參數的變化與生產現場實際情況基本吻合,能準確地評判操作人員的操作成績,給出扣分原因,這說明該系統能有效地模擬該萃取提純過程的動態操作與運行,對培訓和提高工藝操作人員的操作技能、減少誤操作具有重要作用。