非金屬管材臨氫環境下相容性研究進展

劉翠偉 張 睿 田 磊 王財林 徐修賽 裴業斌 李玉星

1. 中國石油大學(華東)儲運與建筑工程學院 2. 中國石油大學(華東)山東省油氣儲運安全省級重點實驗室

3. 中國宏觀經濟研究院能源所

0 引言

電轉氣方案(Power-to-gas)是解決可再生能源浪費的新興手段[1-3],其旨在將電網用電需求較低或可再生能源生產過剩時的富余能源通過電解水制成氫氣,再加以儲存和利用。氫能調節周期長、儲能容量大,在可再生能源消納、電網調峰等應用場景有巨大應用潛力,有望成為可再生能源電力系統穩定運行的重要支撐。電轉氣方案受到世界各國廣泛重視,德、法、美等國家已經率先開始電轉氣試點[4-5]。氫氣作為安全環保的新興儲能載體受到廣泛關注,我國也已明確指出要大力發展大規模的氫氣儲存、運輸、利用技術[6-7]。由于氫氣過高的儲運成本,利用現有的天然氣管網以摻氫天然氣的形式進行氫氣輸送成為重要選擇[8-9]。目前,世界各國正逐步開展摻氫天然氣輸送工程。據統計,包括美國、日本在內的32個國家中已經有192個摻氫天然氣項目正在開展[10]。

由于具有韌性高、耐腐蝕、使用壽命長、價格經濟等優點,以高密度聚乙烯(HDPE)管道為代表的聚合物非金屬材料正逐步取代傳統金屬材料成為城鎮天然氣管網的首選管材[11]。除了用作管材外,HDPE還廣泛用作高壓儲氫罐和管道的襯里[12-14]。聚酰胺(PA)、聚四氟乙烯(PTFE)等聚合物材料也廣泛應用于基礎氫設施中[15]。

由于聚合物材料具有一定的氣體可滲透性,在氫壓環境中服役的聚合物管材會滲入氫分子,其性能必定受到氣體滲透耦合的影響,造成一定的劣化,給工程應用帶來風險。因此開展非金屬聚合物管材在臨氫環境下的氫相容性研究對于實際工程具有重要意義。目前非金屬材料臨氫環境下的相容性研究主要集中于其氫滲透性能以及力學性能研究。基于此,筆者綜述了非金屬管材在臨氫環境下的相容性研究,分析了溫度、氫壓、材料微觀結構等因素對材料氫相容性的影響,總結了目前研究的不足之處,并對未來研究提出了展望。

1 非金屬管材氫滲透研究

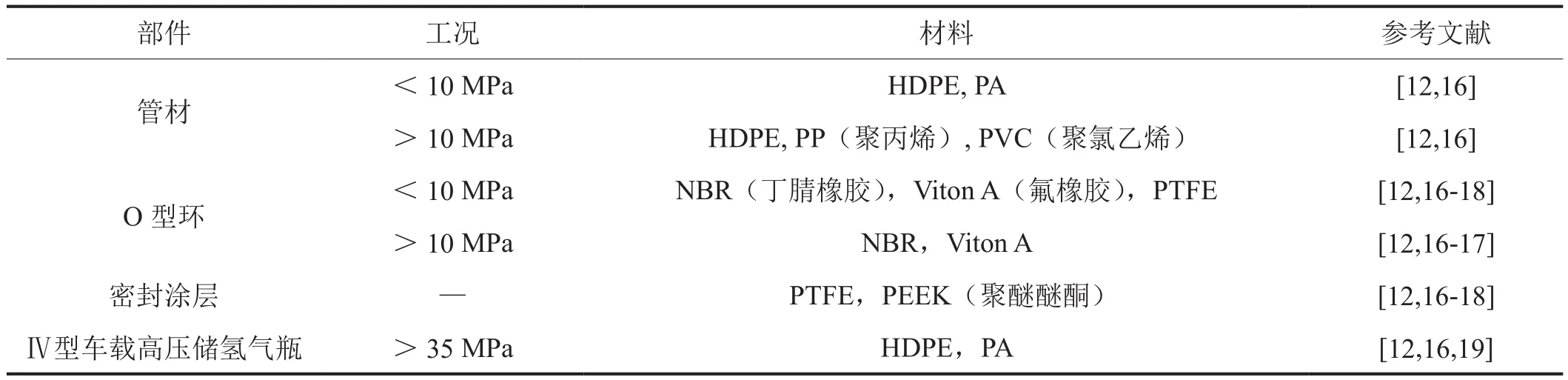

基礎氫設施中常用的非金屬材料如表1所示。

表1 氫設施中的常用非金屬材料表

由于聚合物材料具有滲透液體、氣體的能力,在管輸過程中會導致輸送流體的泄漏,需要極力避免[20]。目前的研究指出,由于滲透而導致的氫氣泄漏嚴重制約了非金屬管道摻氫輸送的發展,因此滲透性能成為評判聚合物管材性能的重要指標。

1.1 非金屬材料滲透機理

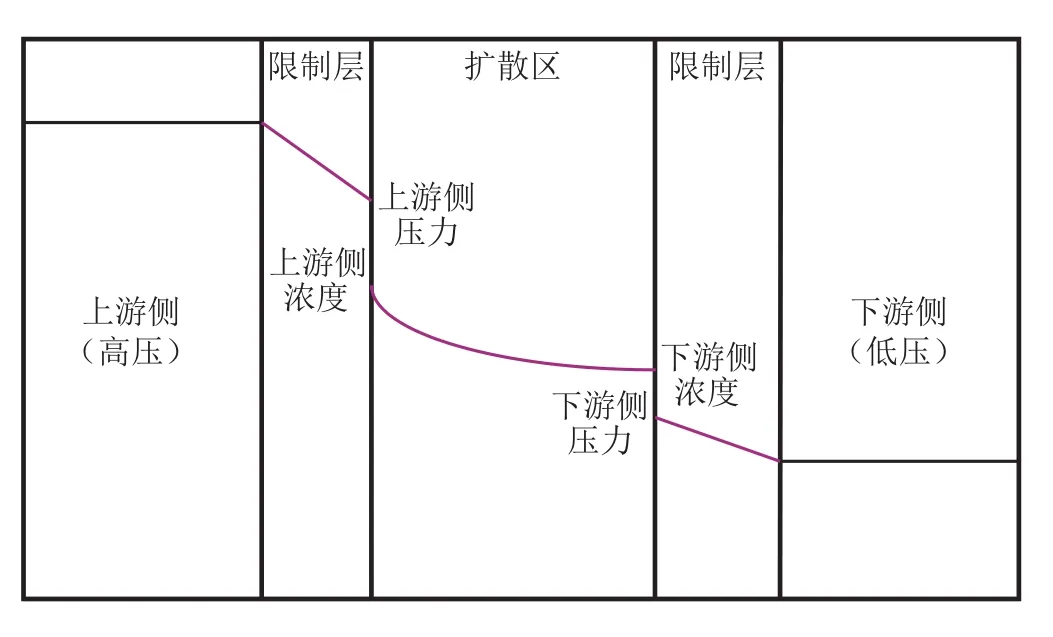

氣體在聚合物中的滲透可以定義為氣體分子穿過材料的性質。一般認為,氣體在聚合物中的滲透可以分為3個階段:①高壓側氣體分子在聚合物表面富集溶解,被聚合物吸附;②氣體分子在聚合物內部擴散;③氣體分子在低壓側被聚合物解吸[21]。圖1為氣體分子在聚合物中滲透過程的示意圖。

圖1 氣體分子透過聚合物示意圖[22]

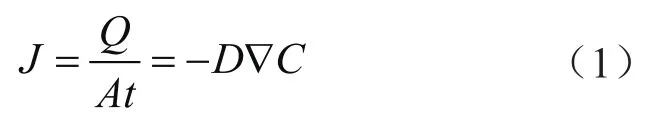

對于聚合物的氣體溶解和擴散過程,國外學者進行了大量理論和實驗研究,相關理論已經成熟。對于聚合物的氣體擴散過程,自由體積理論被廣泛接受[23]。自由體積理論認為,分子本身的體積為“占有體積”,而分子間的空隙為“自由體積”。自由體積的存在為分子提供了活動空間,氣體分子在聚合物中的擴散正是通過聚合物基體中的自由體積來實現。對于氣體分子在聚合物中的穩態擴散可以用Fick[24]第一定律描述:

式中J表示透過聚合物材料的氣體通量,m3/(m2·s);Q表示透過材料的氣體總量,m3;A表示暴露于高壓氣體的聚合物面積,m2;t表示時間,s;C表示氣體分子在聚合物材料中的濃度,m3/m3;D表示擴散系數,m2/s,指在單位濃度梯度作用下,單位時間內通過單位面積的氣體體積,反映分子在聚合物中的流動性。對于聚合物管道或薄膜,材料厚度相比其他方向的尺寸小得多,此時可忽略其他方向的擴散,將Fick第一定律[24]簡化:

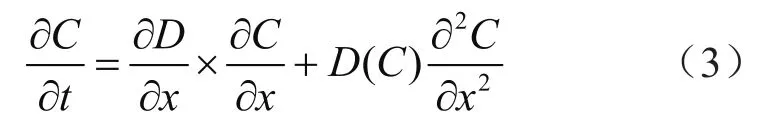

式中x方向為材料的厚度方向。對于非穩態擴散,材料中氣體分子濃度是時間和位置的函數,可以使用Fick第二定律[24-25]進行描述:

在聚合物薄膜中,擴散系數D可以被視為常數,則式(3)可以簡化為:

擴散系數的表觀值可以通過滲透滯后時間法[26]進行計算。該方法廣泛應用于聚合物氣體滲透性計算中:

式中Θ表示滲透滯后時間,與材料厚度有關,s;l表示材料厚度,m。氣體分子在聚合物中的濃度受到氣體分子溶解過程的影響。該過程可以通過溶解系數用下式進行描述:

式中S表示溶解系數,m3/(m3·Pa),與氣體分子和聚合物基體的相互作用有關。Flaconneche[27]等證明,對于低分子量簡單氣體在聚合物中的中低壓滲透,可以近似使用亨利定律描述其吸附過程。受氣體分子與聚合物基體相互作用力的影響,還存在Langmuir、Flory-Huggins等吸附模式[22,28]。S是溫度、壓力、氣體分子濃度的函數,但在大部分聚合物滲透性研究中,還是使用亨利定律描述溶解過程[29]。

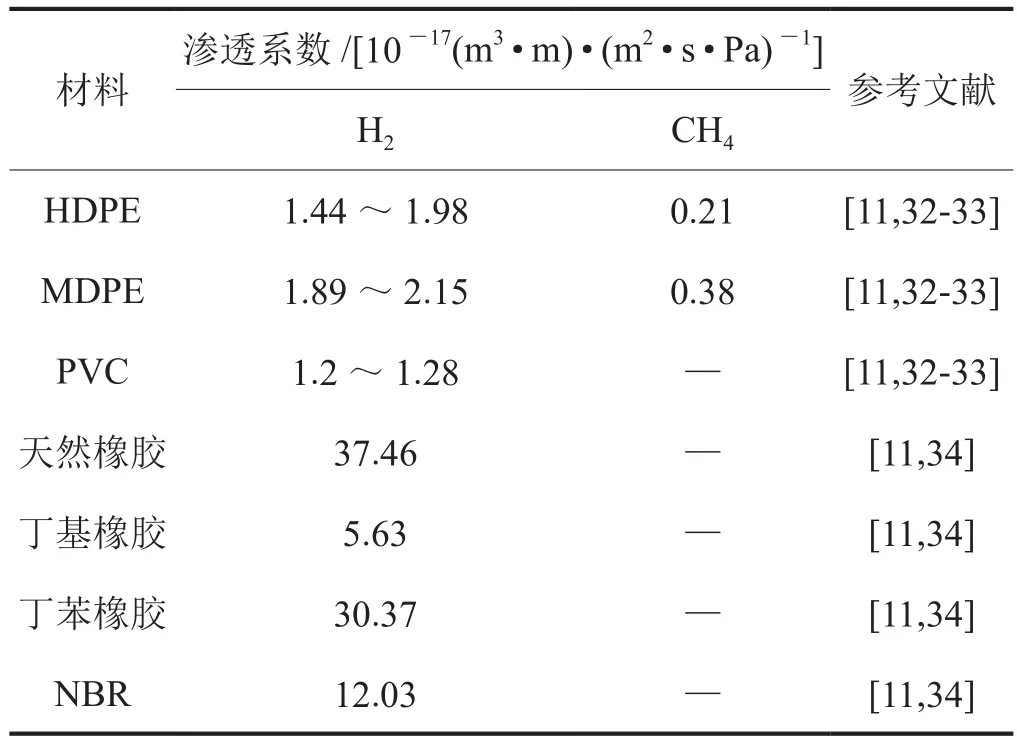

Pe表示滲透系數,指單位壓差下,在單位時間單位面積上透過單位厚度聚合物薄膜的氣體體積,(m3·m)/(m2·s·Pa)。表2匯總了氫設施中常用非金屬材料的滲透系數。滲透系數與擴散系數、溶解系數的關系示為[30-31]:

表2 氫設施中的常用非金屬材料滲透系數表

1.2 氫壓的影響

壓力會對聚合物的滲透性能產生顯著影響。研究指出,外加壓力可能會壓縮聚合物材料,減少材料內部氣體擴散[16],同時氣體分子的溶解系數也受壓力影響[28]。法國國家石油與新能源研究院(IFPEN)、法國原子能和替代能源委員會(CEA)、里昂第一大學高分子材料工程系(IMP)聯合開展了PolHYtube項目[29,35-36],分別獨立研究了純氫在HDPE薄膜中的滲透性。各機構之間的數據取得了良好的一致性,結果如圖2所示。研究發現,在較低的壓力(0.5~2.0 MPa)下,氫氣的滲透系數并未隨著壓力增加而產生變化。Gay等[37]的研究也得出了相似的結果。這證明材料的微觀結構在較低氫壓下并未受到影響。Fujiwara等[19]通過自行研制的高壓氫滲透檢測設備研究了HDPE管材在高壓氫環境(高達90 MPa)下的氫滲透。實驗結果表明,HDPE 的氫滲透系數隨著氫壓的增加而降低。Fujiwara 等[19]指出,這是由于高壓氫環境導致材料自由體積收縮,溶解系數和擴散系數均有所下降,而擴散系數的下降是滲透系數下降的主要原因。以上研究結果表明,在較低的氫壓環境下,壓力的增加不會改變材料的滲透性能。而當氫壓較高時,受靜水壓效應影響,材料微觀結構有所改變,進而影響了材料的滲透性能。

圖2 純氫在不同溫度、壓力下對HDPE薄膜/管段的滲透系數圖[36]

1.3 溫度的影響

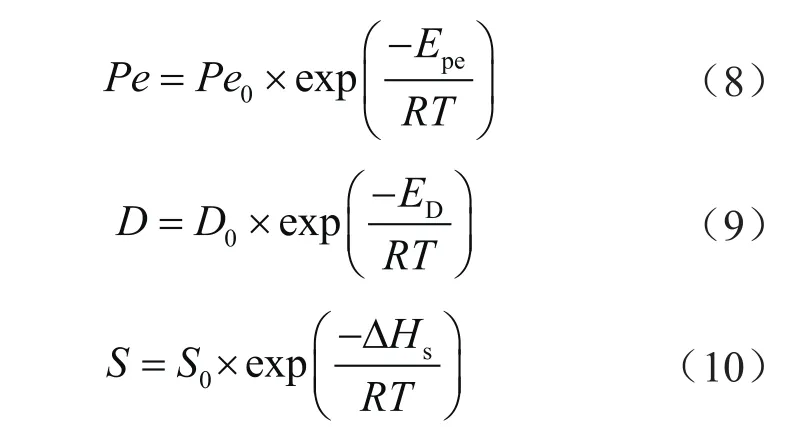

通常情況下,當材料的微觀結構沒有變化時,材料的滲透行為隨溫度的升高而加劇,溫度對滲透系數、溶解系數、擴散系數的影響符合阿倫尼烏斯方程[38]。

式中Pe0、D0、S0表示指前因子;EPe表示滲透過程的表觀活化能,J/mol;ED表示擴散過程的表觀活化能,J/mol;ΔHS表示溶解所需的能量,J/mol;R表示氣體常數,J/(mol·K);T表示溫度,K。

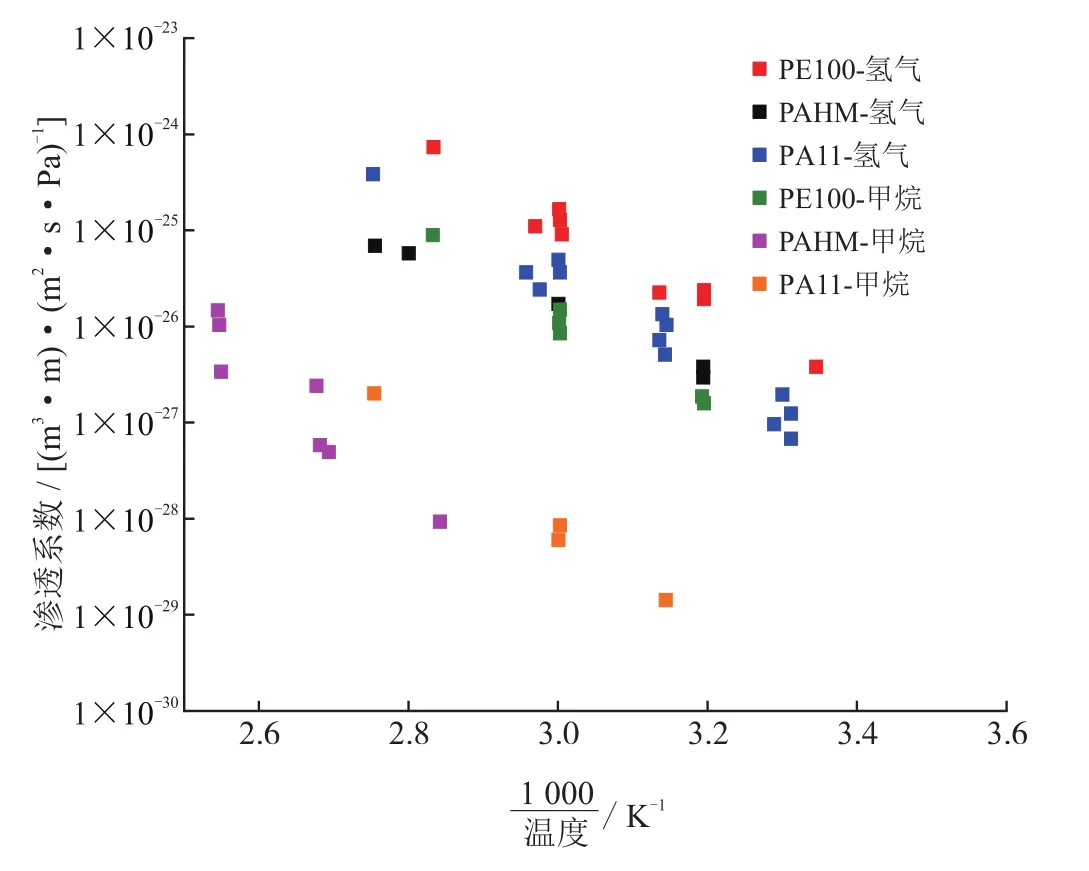

Koros等[39]指出,當溫度變化時,擴散系數的變化程度要大于溶解系數,擴散系數對滲透系數的影響占據主導地位。而溫度對擴散系數的影響可以用自由體積理論進行解釋:隨著溫度的升高,聚合物體積膨脹,自由體積增加,從而促進了分子的擴散過程[29]。PolHYtube項目[29,35-36]開展了多種聚合物管材在不同溫度下[20~125 ℃,即(2.5~3.4)×1 000/溫度]的滲透性測試(圖3),實驗結果表明,氫氣和甲烷兩種氣體在各管材中的滲透系數隨著溫度的升高而增加,滲透系數的對數與溫度的倒數呈線性關系,這與阿倫尼烏斯定律相匹配。Flaconneche等[40]研究了5種氣體(CH4、CO2、N2、Ar、He)在3種聚乙烯材料(LDPE、MDPE、HDPE)中的滲透過程,也發現阿倫尼烏斯定律均可描述溫度(30~100 ℃)對其滲透系數的影響。

圖3 純氫、甲烷在不同溫度下的滲透系數圖[36]

此外,有研究指出,溫度也會影響聚合物微觀結構,進而影響滲透過程[16]。對于半結晶聚合物,當溫度低于玻璃化轉變溫度時,材料非晶區呈玻璃狀,其自由體積含量較低。而當溫度高于玻璃化轉變溫度時,鏈段具有更大的流動性,材料表現為橡膠狀,更具韌性,自由體積含量相對較高。PolHYtube項目[29,35-36]研究了PA11材料在玻璃化轉變溫度(45 ℃)附近的氣體滲透性能。發現其滲透性能隨溫度的變化依然符合阿倫尼烏斯定律,微觀結構轉變并未對其滲透性能產生影響。研究者指出,由于氫氣分子粒度很小,因此其在材料中的擴散過程對微觀結構變化并不敏感。

實際工況溫度范圍內,聚合物材料的微觀結構不發生變化,此時材料中的氫滲透行為可以用阿倫尼烏斯定律很好地描述。而溫度改變造成的微觀結構變化對氫滲透的影響還沒有被充分的研究,需進一步研究以明確氣體粒度與微觀結構變化在溫度變化的條件下對氫滲透造成的影響。

1.4 氣體組分的影響

摻氫天然氣管道中,氫氣與甲烷共存,同時可能存在其他雜質氣體。不同種類的氣體分子與聚合物基體之間的相互作用不同,可能會產生不同的溶解與擴散模式[22,41-42],從而影響管道整體的滲透過程。此外,一些能夠引起材料塑化(即材料玻璃化轉變溫度降低)的氣體(如CO2)與氫氣混合可能會增強氫滲透[16,43]。因此對摻氫天然氣管道滲透的研究必須考慮多種分子滲透耦合的影響,即氣體混合效應。

PolHYtube項目[29,35-36,44-45]開展了氫氣甲烷混合物在HDPE聚乙烯薄膜中的滲透性研究。試驗通過自行研制的帶有氣相色譜儀的氣體滲透裝置進行。結果表明,溫度(10~80 ℃)和壓力(0.5~2.0 MPa)對氣體混合物滲透性的影響與單一氣體一致。在所研究的溫度和氫壓下,每種氣體的滲透系數相互獨立,二者之間沒有產生氣體混合效應。隨后,PolHYtube項目開展了材料在氫環境中的老化實驗。在相同工況的氫環境中放置1年后,未發現材料的滲透性有任何變化。

NaturalHy項目[11]開展了HDPE管材在氫氣甲烷混合物環境下的滲透性實驗。結果表明,無論氫氣的分壓如何,氫氣的滲透系數始終是甲烷的4~5倍。根據計算,管道摻混20%氫氣時的泄漏量將是輸送純天然氣時的2倍。其他研究[29,36,44-45]結果也表明,在相同工況下,氫氣的滲透系數都要高于甲烷,這也導致氫氣會以比天然氣更快的速率在管道中滲透或泄漏,造成經濟與安全問題[41]。Gay等[37]通過實驗計算了氫氣、氮氣等氣體在中低壓下穿過HDPE薄膜的滲透系數。研究發現,氫氣的滲透系數遠遠大于氮氣等氣體。Klopffer等[29]指出,這是由于氫氣具有比甲烷更小的分子體積,因此在材料中的擴散系數更高。Flaconneche等[40]也發現,氣體粒度與擴散系數直接相關。對于小分子,擴散系數決定了滲透系數。而對于體積相似、擴散系數相近的分子,滲透系數則由分子在材料中的溶解系數決定。

有研究指出,在小口徑的摻氫天然氣管道中,管壁滲透造成的氣體損失占氣體泄漏量的絕大部分[11]。然而,Hormaza等[46]研究發現,在實際的用戶側基礎設施中,泄漏更多發生在管件的連接處,此時氫氣和天然氣以相同的速率泄漏;并認為氣體分子在接頭縫隙中泄漏時,氣體分子與壁面相互碰撞,分子與壁面的相互作用將占據主導。和甲烷分子相比,雖然氫氣分子的流動性更強,但其也會經歷更多的壁面碰撞,從而使二者以相同速率泄漏。

目前的研究結果表明,氫氣與甲烷混合不會引發氣體混合效應,二者的滲透過程相互獨立。同時大量的數據指出氫氣在聚合物材料中的滲透系數遠大于甲烷,這會導致氫氣在管道中的泄漏量遠大于甲烷的泄漏量。然而,目前的滲透實驗大多是在實驗條件下進行的,對于管道實際工況中的氣體泄漏還需進一步研究。

1.5 微觀結構的影響

對于半結晶聚合物,滲透過程很大程度上受其微觀結構影響。聚合物微觀結構對非氫氣體滲透性的影響已經得到了大量研究,可以對氫環境中的研究提供借鑒。Michaels等[47]研究發現,對于球晶結構的HDPE,氣相的溶解與擴散僅發生在非晶態區,因此材料結晶度越高,滲透系數越低。Monson等[48]也發現,PEEK材料的滲透系數與擴散系數隨材料結晶度的增加而線性下降。Flaconneche等[40]研究發現,聚乙烯材料的滲透系數、擴散系數、溶解系數的對數會隨非晶相體積分數的增加而線性增加,并且提出了根據結晶度來預測材料溶解系數的方法。同時Amerongen等[49]發現,聚合物長鏈中的極性基團會降低材料的滲透系數。

Fujiwara等[19]對比了氫設施中常用的幾種聚乙烯材料在高壓下的氫滲透行為。實驗結果表明,滲透系數、擴散系數和溶解系數隨材料密度的增加而減小。同時發現,結晶度會影響材料在高氫壓下的破壞程度,結晶度越低,材料結構破壞越嚴重,這也表明滲透和破壞主要發生在聚合物的非晶態區。PolHYtube項目[29,35-36,44-45]對比了3種聚合物管材在純氫/摻氫環境下的滲透性能,發現PE材料的結晶度與氣體滲透系數均高于PA材料。研究指出,聚酰胺基聚合物的極性結構在分子內外形成了氫鍵,使非晶相中產生了更高的內聚力,從而降低了氣體滲透率。Flaconneche等[40]發現,在不同氣體環境下(CH4、CO2、N2、Ar、He),PE材料的滲透系數始終大于PA11;并認為這是由于PE材料的熔點更低,因此在實驗溫度下,PE材料非晶相的分子鏈具有更大的流動性,使其具有更高的擴散系數。

Menon等[17]對比了彈性體聚合物(NBR、Viton A)和熱塑性聚合物材料(HDPE、PTFE)的氫滲透性能。實驗結果發現,彈性體材料的氫滲透性能遠大于熱塑性材料,以至于材料在高壓氫環境中浸泡后發生明顯的溶脹。研究指出,彈性體材料不具有結晶區,導致其具有更大的自由體積和更好的分子鏈流動性,氫氣分子可以很輕易地通過聚合物鏈,幾乎不受阻擋。因此彈性體的擴散系數要高于熱塑性材料[16]。

目前,學者已經對微觀結構對非金屬材料滲透性能影響的規律形成了一部分共識。然而,其具體的影響機理仍然尚不明確[36,40],有待學者進行進一步研究。

2 氫壓耦合下非金屬管材力學性能劣化研究

2.1 氫致非金屬管材力學性能劣化機理

聚合物材料的力學性能會受到壓力耦合的影響,產生一定的劣化。因此研究聚合物管材在高壓氫環境下的力學性能劣化機理對于摻氫天然氣管道發展有著重要的意義。研究結果表明[50-53],壓力環境下聚合物材料力學性能劣化的根本原因在于材料的微觀結構受靜水壓效應影響而發生了改變。例如有研究指出,聚合物材料在臨氫環境下可能會發生結晶度變化[17,54],分子鏈構象變化[55]進而導致材料的力學性能發生劣化。同時,由于氫氣分子粒度小,更容易滲入聚合物材料內部,可能導致材料發生吸氫膨脹[56]或產生內部裂紋[57],從而降低材料的物性。然而,目前對于聚合物材料力學性能劣化機理的研究并不充分,相關報道數量較少,不同研究的結果與結論并不統一[17,54-56],未來仍需對高壓氫環境下的非金屬材料的力學性能劣化機理開展進一步研究。

2.2 氫壓的影響

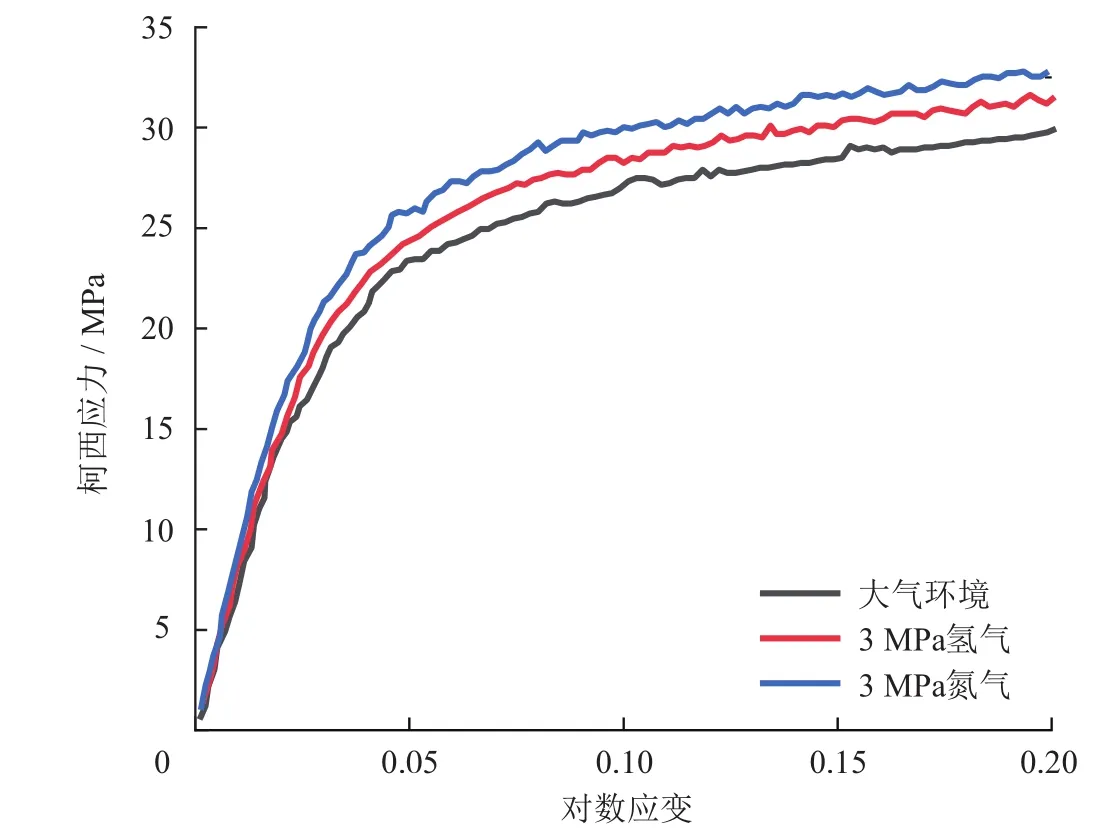

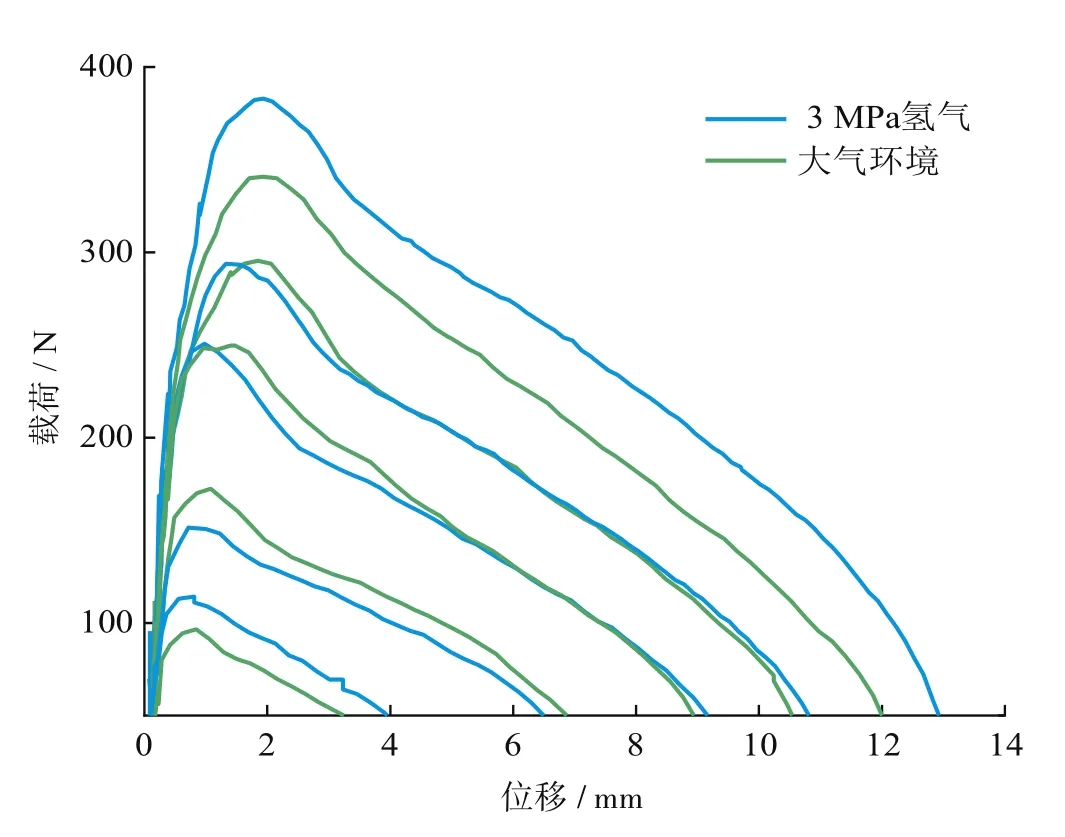

Castagnet等[58]對聚合物材料在高壓氫氣下的各種力學行為進行了研究,并首先研究了PE100的單軸拉伸性能。實驗分別在3 MPa氫氣、3 MPa氮氣和大氣環境下進行,結果如圖4所示。材料在3 MPa氮氣下的模量(980 MPa)大于3 MPa氫氣下的模量(970 MPa)大于大氣環境下的模量(950 MPa),氫氣或氮氣的擴散沒有顯著影響材料從早期變形到屈服階段的微觀結構,氫在材料中的滲透對非晶相和結晶相的影響均不明顯。隨后Castagnet等[58]在3 MPa的氫氣環境中進行了材料的蠕變試驗。根據時間溫度疊加原理,通過20~60 ℃下的蠕變數據外推得到了材料在20 ℃下的長期蠕變曲線。結果表明,高壓氫環境對PE100材料蠕變的影響可以忽略,其黏彈性不受氫環境影響。Flaconneche等[40]解釋為氫分子造成的聚合物鏈運動可能比與蠕變相關的分子運動小得多。最后,Castagnet等[58]通過雙面缺口試樣拉伸實驗研究了PE100材料在高壓氫環境下的韌性斷裂行為(圖5),發現當試樣韌帶寬度確定時,在氫氣與大氣環境下獲得的拉伸曲線幾乎重疊。結果似乎表明,氫在材料中的滲透不影響其裂紋擴展與斷裂行為。

圖4 PE100在不同環境下的應力—應變曲線圖[58]

圖5 PE100雙面缺口拉伸試樣載荷—位移曲線圖[58]

Hermkens等[59]研究了PE100管材在氫環境下的性能劣化。將環狀試樣在0.2 MPa的純氫環境下浸泡1 000 h,對氫浸泡后的材料進行稱重,未發現材料的重量發生明顯變化,這表明材料在氫浸泡過程中沒有發生化學反應。對環形試樣進行拉伸試驗發現,雖然斷裂伸長率受測試環境影響誤差較大,但材料的極限抗拉強度并未發生變化,表明氫環境并未對材料強度造成不良影響。對浸泡后的材料進行標準電熔焊接實驗,在接頭處未發現孔洞等缺陷。Birkitt等[60]研究了PE80聚乙烯材料在氫浸泡后的擠出成形和電熔焊接質量。材料在0.2 MPa的氫環境下進行了6周的常溫浸泡,浸泡后的材料被擠壓成直徑63 mm的PE管并進行了靜水壓測試,結果表明,氫浸泡后的管道質量符合行業標準。后續檢測顯示,由經過氫滲透的材料擠出的管道內不存在裂紋或孔洞。對管道進行電熔焊接,質量也符合標準要求。Castagnet[54]研究了高壓氫環境對PE100力學性能的長期影響。PE100試樣分別在0.5 MPa和2.0 MPa的純氫氣環境下進行了13個月的老化,之后在裝有高壓氫氣釜的拉伸機上進行了大氣環境下和3.0 MPa純氫環境下的原位拉伸實驗。受高壓釜體積的限制,縮短了拉伸試樣的長度以保持足夠的位移范圍。實驗表明,在2 MPa氫壓下老化的試樣強度比0.5 MPa下老化的試樣強度略高,但強度的增加很微小,幾乎可以忽略不計。同時試樣在大氣環境和3.0 MPa純氫氣中獲得的應力應變曲線也很接近,似乎高壓氫環境對其力學性能的影響也可以忽略。

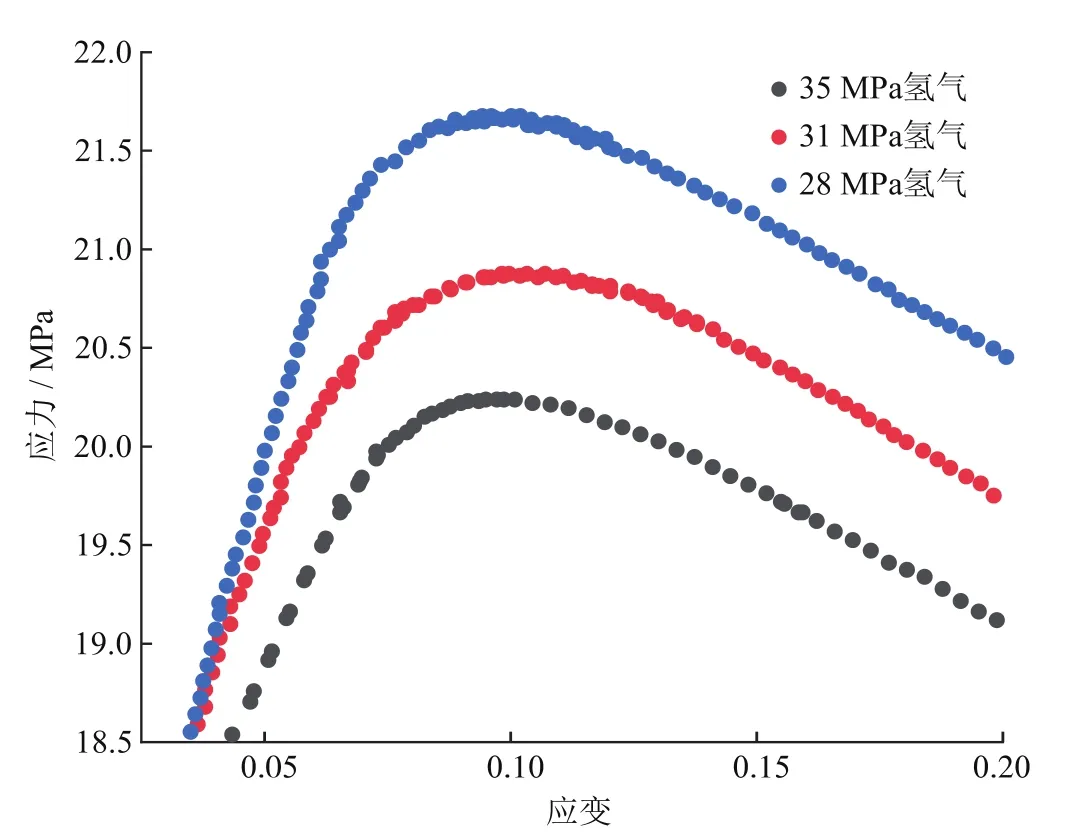

毫無疑問,氫壓的大小會影響氫分子對材料的滲透程度和材料所受的靜水壓效應,進而影響材料的力學性能。Menon等[17]研究了HDPE管材在常溫高壓氫氣(70~100 MPa)環境中的性能變化。試樣在高壓氫氣容器中浸泡7天以保證氫氣在其中達到飽和。取出后對試樣進行非原位表征,內容包括模量、玻璃化轉變溫度、拉伸性能等。結果表明,在暴露于高壓氫氣后,HDPE的密度與玻璃化轉變溫度沒有發生顯著變化。Menon等[17]認為這是由于熱塑性材料分子鏈連接更緊密,體積較小的氫氣分子不會影響其分子排列。拉伸測試表明,材料的抗拉強度與彈性模量隨氫壓而線性增加,機械性能有所改善,這與Davis等[18]的實驗結果一致。Menon將材料強度的增加歸因于高壓環境改變了材料的結晶度。Alvine等[56]在高達35 MPa的氫環境下進行了HDPE的拉伸性能研究。實驗在自行搭建的配有高壓反應釜的原位拉伸機中進行,實驗結果如圖6所示。結果表明,當氫壓高于28 MPa時,HDPE的極限抗拉強度會隨著氫壓的升高而降低,在35 MPa時,極限抗拉強度降低8%。而從高壓環境中脫離后,材料的極限抗拉強度會隨時間慢慢恢復。Alvine等[56]認為,強度的降低不是由于材料內部發生了化學變化,而是由于材料吸氫產生了膨脹。

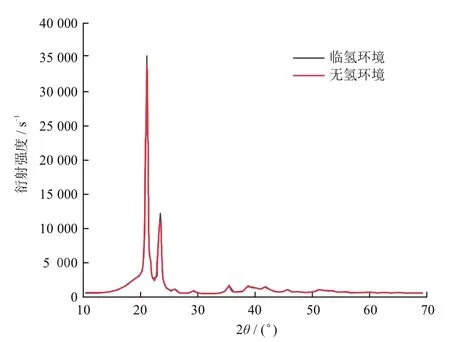

圖6 HDPE在28~35 MPa下應力應變曲線圖[56]

以上研究者均是研究材料在靜態氫壓下的性能劣化,而動態氫壓會對材料造成更大的影響。當聚合物材料暴露于加壓氣體中時,氣體分子會滲透到聚合物基體中,聚合物材料最終被氣體分子飽和。當快速減壓時,分子溢出聚合物基體,使被飽和的聚合物材料中出現空洞或裂縫,這種機制被稱為快速減壓失效(XDF)[61]。國外研究者對用作氫設施連接件和密封件的彈性體材料的XDF現象進行了大量研究[62-63]。一些研究者也研究了熱塑性材料在動態氫壓下的性能劣化。Ono等[57]通過透射光數字圖像技術評估了氫氣循環加壓環境對用作氫儲罐襯里的HDPE的影響。材料在90 MPa的純氫下暴露24 h,隨后將高壓氫氣快速釋放,待氣體分子完全解吸后對試樣進行了物性測試。密度測量結果表明,試樣內部出現了與氫氣釋放次數成正比的少量裂紋狀損傷。用X射線衍射儀測量發現材料結晶度并沒有變化,表明該損傷并非由材料內部引發的化學變化引起。美國Sandia國家實驗室[55]研究了在17~86 MPa下循環加壓100次的HDPE材料的物性變化。結果表明,HDPE的硬度和模量在高壓氫循環后均有一定幅度的下降,而密度、玻璃化轉變溫度并沒有明顯變化。拉伸試驗顯示,材料的屈服強度、極限抗拉強度、模量和伸長率均沒有明顯變化。對循環加壓后的材料進行核磁共振和X射線衍射檢查,結果與實驗前的結果有一定的差異,表明HDPE在氫循環加壓后分子鏈構象產生了變化(圖7)。

圖7 HDPE在臨氫、無氫環境下的X射線衍射對比圖[55]

目前的研究結果表明,在較高的氫壓下,非金屬材料的微觀結構會受靜水壓效應影響而產生變化,進而影響其力學性能。然而,只有用作儲氫罐的非金屬材料才需承受幾十兆帕的氫壓。在中低壓管輸壓力下,氫環境并沒有對非金屬材料的力學性能、焊接性能、擠出性能產生顯著影響。而對于影響材料性能的臨界氫壓,還需要進一步研究進行明確。

2.3 溫度的影響

聚合物的力學性能對溫度敏感,這通常限制了其在工程中的應用。國內外學者對聚合物力學性能隨溫度的變化已經開展了充分的研究。Merah等[64]研究了PE100管材在-10~70 ℃的拉伸性能變化,發現其屈服強度和彈性模量隨溫度升高而線性降低,然而屈服應變隨溫度升高略有增加,在測試溫度下管道始終發生韌性斷裂。Mae等[65-66]的實驗也得出了相似的結果。Amjadi等[20]研究發現,HDPE薄膜極限抗拉強度、屈服強度、彈性模量隨溫度升高而呈指數形降低。Schrauwen等[67]拍攝了拉伸聚乙烯薄膜的X射線衍射圖像,發現雖然薄膜的彈性模量隨溫度升高而降低,但聚乙烯晶體的彈性模量不隨溫度變化。

溫度一方面會影響氣體在材料中的滲透,進而影響聚合物的力學性能;另一方面,聚合物本身力學性能會隨溫度升高而產生劣化。因此研究聚合物在氫壓—溫度耦合條件下的性能劣化對于實際應用來說十分重要。目前,聚合物在氫壓—溫度耦合條件下的性能劣化研究目前還沒有廣泛開展。Castagnet等[54]研究了3 MPa氫氣、3 MPa氮氣以及大氣環境下PE100材料的屈服應力和模量隨溫度的變化(15~30 ℃)。實驗發現,雖然氫氣對材料拉伸性能的影響不超過10%,但屈服應力和模量隨溫度上升而明顯下降。Castagnet等[54]又研究了溫度(20 ℃、50 ℃、80 ℃)對PE100在氫環境中長期老化的影響,發現在0.5 MPa氫壓下,老化溫度越高,老化后的材料強度越高。而在2.0 MPa環境下,老化溫度對材料強度的影響則很不明顯。對材料進行DSC(差示掃描量熱法)測試發現,在更高的老化溫度下,PE100材料的結晶度有所增加,但結晶度的增加并未帶來強度的明顯提升。以上研究對氫壓—溫度耦合條件下的材料力學性能劣化研究并不充分,沒有討論氣體滲透變化與溫度變化本身對力學性能的影響。后續需要對聚合物材料在氫壓—溫度耦合條件下的力學性能劣化做進一步研究,明確溫度變化本身導致的劣化與氣體滲透變化導致的劣化在整體性能劣化中的關系。

2.4 微觀結構的影響

半結晶聚合物的機械性能與其微觀結構有很大關系。結晶度、晶體尺寸、晶體厚度和取向會影響聚合物的力學性能[68-71]。結晶度對聚合物力學性能的影響最為顯著,研究指出,結晶度的增加會導致材料強度的增加[72-73]。Mae等[65]通過分子動力學模擬研究了微觀組織對半結晶聚合物彈性模量的影響。發現材料彈性模量隨結晶度的增大而增大,而分子量和片晶厚度對彈性模量的影響較小。Alberola等[70,74]也得出了類似的結果。Zhou等[69]通過拉伸試驗配合X射線衍射電鏡研究了HDPE薄膜拉伸方向與材料擠出方向的關系。結果表明,不同的拉伸方向導致片晶和分子鏈產生不同形式的運動和破壞。Grommes等[75]也報道了,HDPE平行于材料擠出方向的彈性模量比垂直于擠出方向的彈性模量高8%。此外,也有研究結果表明,聚合物材料力學性能也與加工工藝有關。不同加工工藝會改變聚合物鏈的取向和延伸方向,從而影響其力學性能[16,76]。

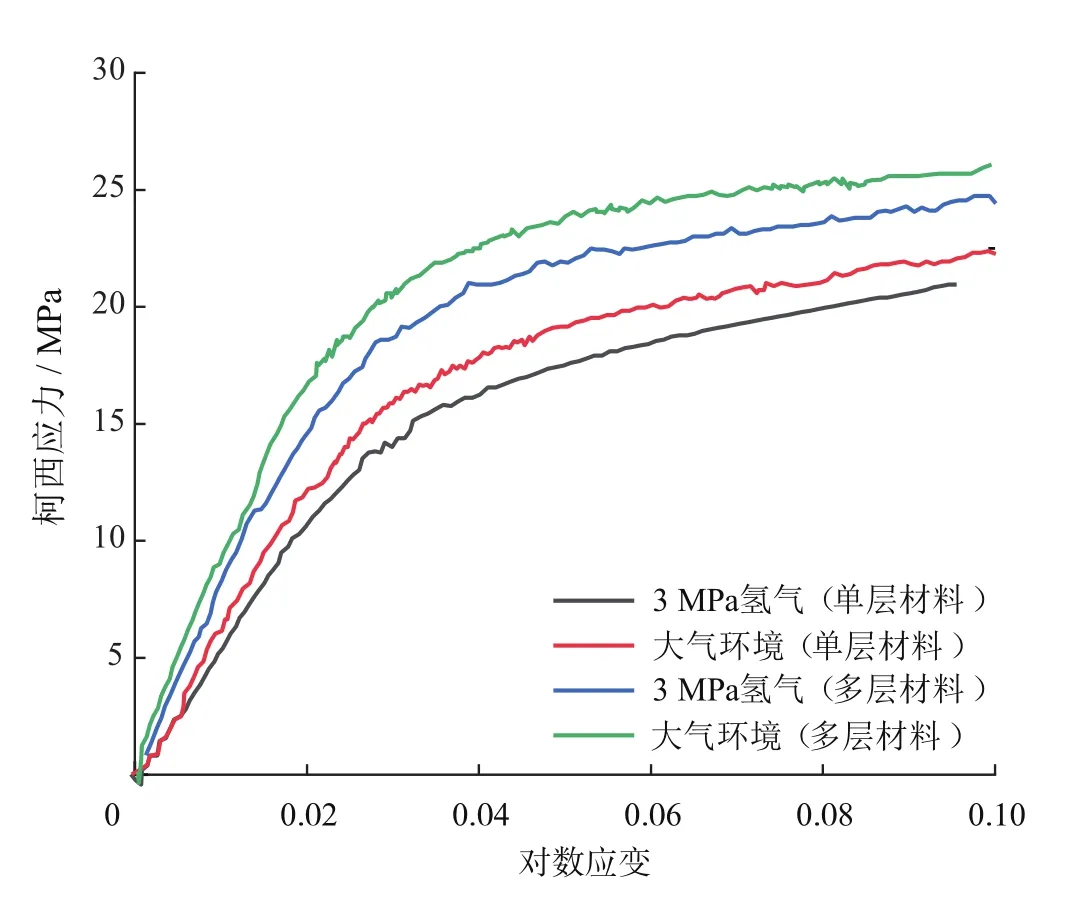

另一方面,微觀結構會影響聚合物材料的氣體滲透過程,進而影響其在氫壓環境中的力學性能。Menon等[17]對比了氫氣基礎設施中常用的熱塑性材料HDPE,PTFE和彈性體材料 NBR,Viton A在常溫高壓氫環境中的性能變化。和HDPE相比,PTFE未出現頸縮和冷拔現象,材料展現出了更好的剛性。Menon等[17]指出,聚合物鏈的移動是產生頸縮和冷拔的原因, PTFE的分子鏈具有更大基團(如氟原子),這使分子鏈在高壓下更難移動,抑制了材料的塑性變形,而HDPE鏈上沒有大塊的氟原子,使其能夠自由展開和滑動,導致材料在拉伸中發生頸縮。對比熱塑性材料,彈性體材料的分子鏈更容易在高壓下發生滑移,加劇了氫分子在材料中的滲透和飽和。滲透于其中的氫分子造成了材料的溶脹,導致彈性體材料的密度在高壓氫環境中顯著下降。Castagnet等[77]研究了PE/EVOH(乙烯—乙烯醇共聚物)/PE多層材料在3 MPa氫氣下的拉伸性能(圖8)。EVOH是一種氣體阻隔性能良好的共聚物材料,在2層1 mm PE板材中加入140 μm的EVOH夾層可以顯著降低氫氣在其中的滲透。拉伸試驗表明,和單層PE材料相比,EVOH夾層雖然增加了整體剛度和屈服應力,但多層材料在氫氣和大氣環境下的拉伸曲線仍然高度重合。表明多層結構材料的力學性能取決于各種材料本身的性質,阻氣性材料的加入雖然降低了氣體滲透,但不會影響材料整體的氫敏感性。

圖8 PE100單層/多層材料在3 MPa氫氣與大氣環境下的應力—應變曲線圖[77]

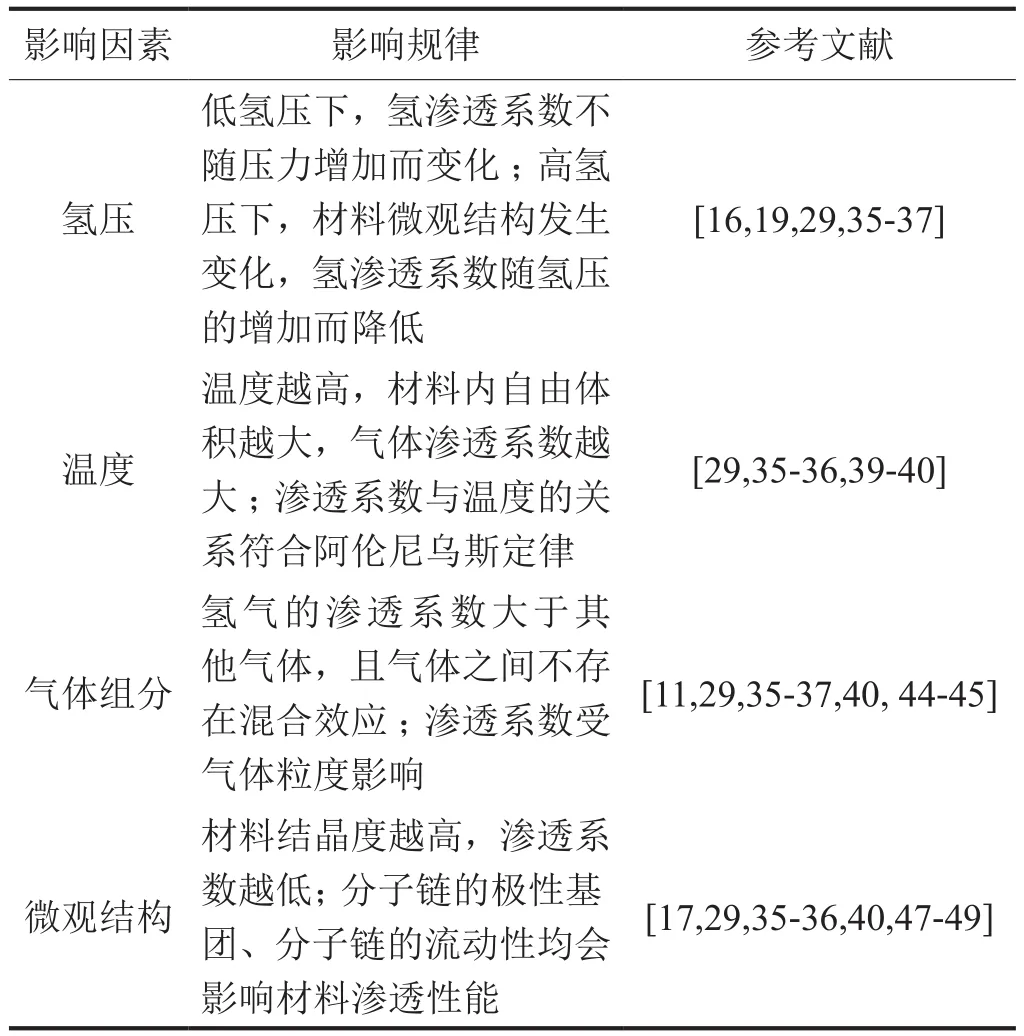

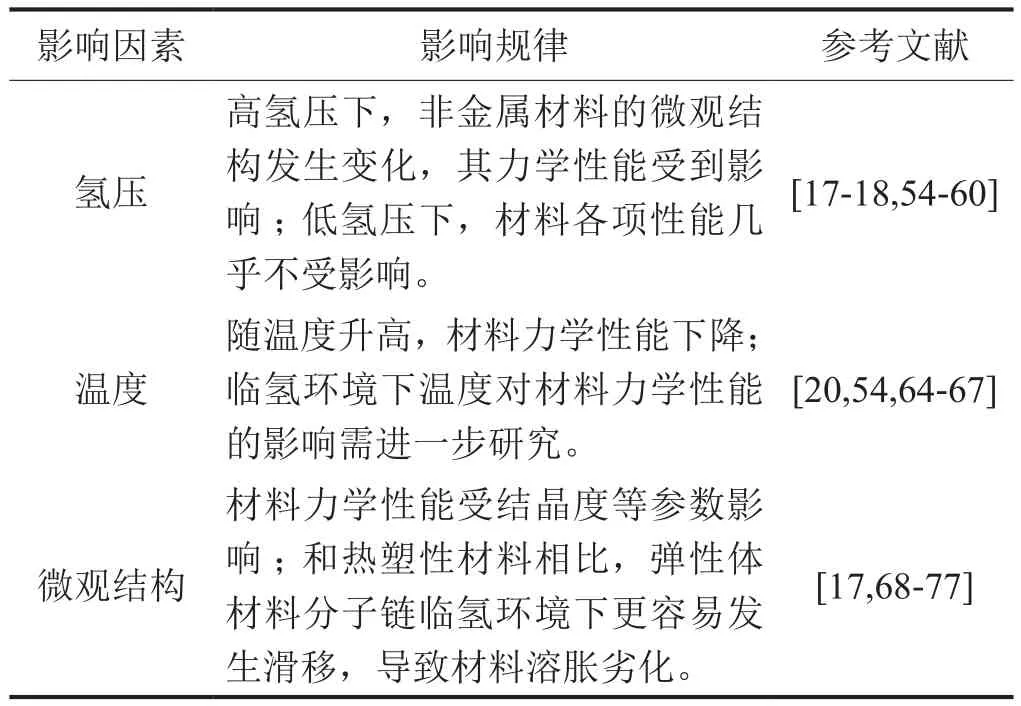

微觀結構能夠顯著影響材料的力學性能。微觀結構對于無壓力耦合下的力學性能影響已經進行了一定程度的研究。然而其對壓力耦合下的力學性能影響,還沒有得到廣泛開展,目前總結的結論有限,具體機理尚未明確,仍需學者展開進一步研究。非金屬材料氫滲透影響因素及氫環境下力學性能影響因素見表3、4。

表3 非金屬材料氫滲透影響因素表

表4 非金屬材料臨氫環境下力學性能影響因素表

3 總結與展望

3.1 總結

1)臨氫環境下非金屬管材微觀結構變化直接影響非金屬管材滲透性能及力學性能。現有文獻表明,非金屬管材微觀結構在高壓氫環境下可能發生變化,進而影響其滲透性能與力學性能;在較低氫壓下,非金屬管材的滲透性能、力學性能幾乎不發生變化。然而使材料微觀結構變化的臨界氫壓尚不明確,需進一步研究,明確非金屬管道安全運行的壓力范圍。

2)氣體泄漏是影響非金屬管道運行安全的主要因素,其主要途徑以及泄漏速率可以作為評價臨氫環境下非金屬管材適用性的主要指標。

3)和熱塑性管材相比,彈性體密封件氫滲透性能更差,容易發生溶脹而導致其物性變化,直接影響摻氫非金屬管道的安全運行。

4)目前國內對非金屬管材氫相容性的研究較少,缺乏國產管材實驗數據。開展國產非金屬管材的氫相容性研究,建立摻氫環境下非金屬管道建設與運行的相關規范以及安全評價方法,形成相關標準規范,能夠為非金屬管道摻氫輸送的發展和大規模應用奠定基礎。

3.2 建議與展望

1)針對中低壓純氫與摻氫燃氣非金屬管道及其連接部位復雜的微觀組織結構、應力應變狀態及其內、外服役環境,需要研究不同類型非金屬管材、不同運行工況(溫度、壓力、氫濃度等)下的氫滲透性能,查明中低壓純氫與摻氫燃氣非金屬管道系統各種因素(非金屬管類型、土壤沉降等附加載荷、管輸參數、壓力波動和載荷頻率等)對滲氫擴散的影響規律,揭示氫在非金屬管道系統中的滲氫擴散機理;獲得非金屬管類型、管輸參數(純氫、摻氫比、輸送壓力、溫度等)、管道外環境因素與典型服役性能(拉伸、蠕變、疲勞等)之間的定量關系,研究其服役性能隨氫濃度、溫度、壓力等的變化規律,建立載荷—溫度—氫耦合損傷模型與壽命預測模型;采用損傷演化模型和壽命預測模型評價中低壓純氫/摻氫燃氣非金屬管道系統相容性。

2)非金屬管材臨氫性能測試方法與性能指標尚不完善,需要研究非金屬管材臨氫服役性能數據,確定其安全服役的性能指標,形成非金屬管材臨氫服役性能評價準則。

3)國內對密封材料的臨氫性能測試尚處于起步階段。針對密封件及密封材料臨氫適用性評價,需要研究密封材料(如腈基丁二烯橡膠)經充氫后的外觀尺寸、拉伸力學性能、摩擦性能、擠出膨脹與斷裂模式、壓縮變形及溫度回彈等性能變化規律,確定充氫參數與摻氫比對材料密封性能的影響因素,提出密封件及密封材料臨氫適用性評價的技術方法,為密封件與密封材料的質量評價提供評價準則。