雪坪煤礦10-207 綜放工作面自然發火防治技術

岳振國

(霍州煤電臨汾宏大雪坪煤業有限公司,山西 臨汾 041099)

1 工程概況

霍州煤電臨汾宏大公司雪坪煤礦目前主采9、10+11 號合并層,煤層厚度平均6.94 m,含有3 層的夾石,厚度1.0 m,屬瓦斯礦井。9+10+11 號煤層自燃傾向性等級Ⅱ級,屬自燃煤層,煤的自然發火期68 d,最短自然發火期46 d。10-207 綜采放頂煤工作面位于二采區南部,東側緊鄰原河底山煤礦采空區,南部為井田邊界,西部為規劃的10-209 工作面,北部為實體煤。工作面煤層走向總體趨勢北東,傾向西北,傾角3°~13°,平均8°。考慮到放頂煤步距及頂煤回收率等因素,采用“一采一放,追機放頂煤”作業方式,確定循環進度為0.6 m。工作面實際可采走向長度1930 m,工作面面長132 m。

2 自然發火綜合防治技術

2.1 阻化劑防滅火

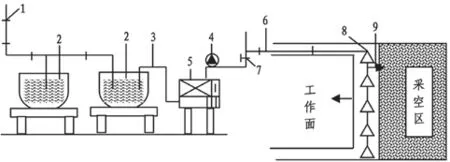

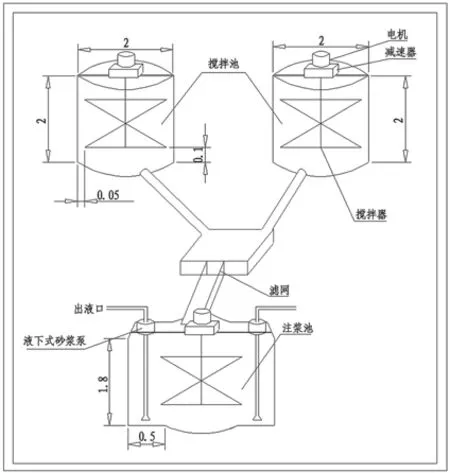

為抑制采空區遺煤的自燃,采取噴灑阻燃劑的方式。阻化劑溶液具有很強的吸水性,將其噴灑在煤體表面時,將吸收空氣中的水分,在煤體表面形成一層含水液膜,減小煤體與氧氣的接觸面積和時間,從而抑制煤的氧化和自燃。目前使用較為普遍的阻化劑包括水玻璃、氫氧化鈣、工業CaCl2及工業MgCl2等。考慮到阻燃效果、污染性等因素,10-207 工作面選擇鹵塊(工業MgCl2)作為阻化劑。參照相似煤體條件下礦井使用案例[1-2],阻化劑濃度控制在15%~20%之間阻燃效果較好,因此暫定阻燃劑溶液質量濃度為15%。10-207 工作面引進移動式噴灑壓注系統,注液泵和水箱放置在進風巷中,通過高壓管路將溶液輸送至工作面,由專人手持噴槍向采空區噴灑,每間隔5 組支架噴一次,每次噴灑至少6 min,流量不小于35 L/min。噴灑系統詳細組成如圖1。

圖 1 阻化劑移動式噴灑系統

10-207 綜采工作面一天噴灑量:

式 中:V為 阻 化 劑 溶 液 體 積,m3/d;Qy為每噸煤需要的阻化劑溶液體積,取0.04 m3;η為遺煤率,取3%;ρ為煤密度,取1.45 t/m3;L為工作面長度,取132 m;H為機采高度,取2.2 m;S為工作面每日推進距離,1.8 m。

V=0.04×3%×1.45×132×2.2×1.8=0.91 m3/d。

10-207 綜采工作面一天噴灑量體積為0.91 m3,則10-207 綜采工作面一天噴灑量為:

M=ρV=2320×0.91=2112 kg

式中:ρ為氯化鎂密度,取2320 kg/m3。則雪坪煤礦10-207 綜放工作面每日所需鹵塊(工業MgCl2)質量為2112×15%=317 kg。

2.2 采空區注氮防滅火

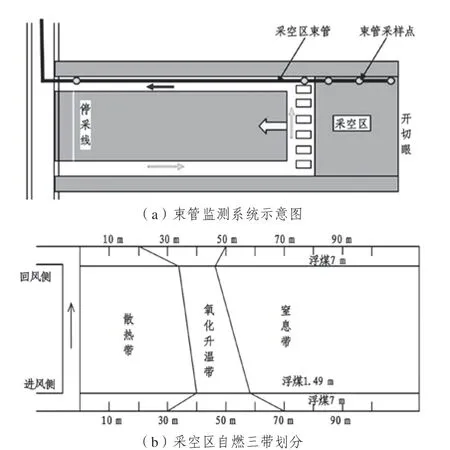

10-207 工作面采用JSG9 地面固定式煤礦自然火災束管監測系統。回采工作面運輸和回風側風站設置固定觀測點;回采工作面進、回風順槽距離工作面10~20 m 處設置移動觀測點,自分路箱引出7芯束管,從進、回風順槽各布置3 芯、4 芯束管引入采空區,每隔30 m 引出單根束管并接上采樣器作為一個采樣點,監測三帶氣體變化情況。當采樣點進入采空區后開始對該采樣點進行取樣分析,待第一個測點埋入采空區90 m 后(可根據實際監測結果進行調整),即可斷開第一個測點,并重新埋設,依次類推,直至工作面。通過對10-207 工作面回采初期采空區氧氣濃度、漏風強度監測結果分析,結合實驗室測得的煤自燃極限參數,確定10-207 工作面采空區自燃危險區域的范圍如圖2。

圖2 10-207 工作面束管監測系統及自燃三帶劃分

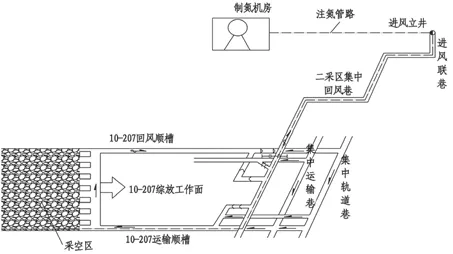

根據現場監測數據可知,10-207 工作面后方15~35 m 深度范圍內為散熱帶;工作面后方回風巷側20~50 m、進風巷側30~70 m 為氧化升溫帶,該區域為采空區防滅火的重點部位;工作面后方70 m進入窒息帶。據此設計采空區埋管注氮技術:在工作面的進風側埋設一趟注氮管路。當埋入進風側30 m 時開始注氮,并在上隅角處埋設第二趟注氮管路,即注氮口間距30 m。當第一趟管路進入采空區60 m 時停止注氮,第二趟管路開始注氮,如此循環直至工作面回采完畢。注氮系統詳見圖3 所示。注氮泵可根據流量進行選擇,按工作面采空區漏風量計算注氮流量[3]:

圖 3 10-207 工作面采空區注氮系統示意圖

圖 4 灌漿站布置示意圖(m)

式中:Q0為氧化帶內漏風量,10-207 工作面采空區氧化帶內估算漏風量為5 m3/min;C1為采空區氧化帶內平均氧濃度,根據束管監測結果為12%;C2為采空區惰化防火指標,根據實驗室測試結果,采空區內氧氣濃度不得大于7%;CN為注入氮氣的濃度,根據《煤礦安全規程》規定,注氮濃度應大于97%,故確定CN為97%;K為安全系數,取1.2。經計算得到10-207 工作面需要供氮量為450 m3/h,雪坪煤礦選用PSA98—800 型制氮機制氮能力為800 m3/h,滿足要求。

2.3 灌漿防滅火

灌漿系統分為集中灌漿和分散灌漿,根據雪坪礦實際情況,土源較為豐富,煤層埋藏較淺,單工作面生產等特點,選擇地面集中灌漿系統。在工業廣場選取適當位置建立兩個攪拌池和一個注漿池,注漿池相對于攪拌池較低,三個池子的直徑深度均為2.0 m,池子地面采用紅磚砌筑,內壁采用防水水泥砂漿抹面,池子中上部安裝攪拌器,攪拌池內下部留設出料口。攪拌均勻后的漿液通過管路輸送至注漿池,注漿池安裝兩個離心式液下泥砂泵一臺。地面制漿系統組成如圖4。目前我國常使用的預防性灌漿包括采前灌漿、隨采隨灌、采后灌漿[4]。采前灌漿主要用于對老空區自然發火的治理。隨采隨灌是指工作面回采期間,定期向采空區灌漿,主要用于自然發火嚴重的煤礦。雪坪煤礦已采用采空區埋管注氮技術,且煤層自燃傾向性等級Ⅱ級,無需進行工作面回采期間的灌漿。根據雪坪煤礦10-207 工作面采空區自然發火防治的實際情況,設計采用封閉式灌漿。工作面回采結束,兩側回采巷道密閉墻封閉時預留措施孔,按充填采空區20 m 計算進行灌注黃泥漿,進風側和回風側分別灌注240 m3黃泥漿,漿液水泥比為5:1。

3 應用效果分析

3.1 工作面回采期間注氮防滅火效果評估

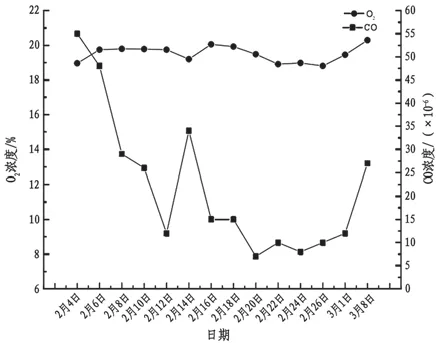

雪坪煤礦10-207 工作面回采期間采用束管監測采空區內O2及CO 濃度,工作面正常回采期間,注氮后采空區回風側O2及CO 濃度變化規律如圖5。監測點進入氧化升溫帶后,O2濃度穩定在18%~20%,氧氣濃度充足,滿足自然發火的要求。2 月4 日開始注氮前,CO 濃度達到5.8×10-5,根據實驗測試煤層自燃特性,此時采空區溫度已達到90℃;2 月4 日開始,每間隔7 d 進行一次采空區注氮,在此期間,采空區氧化升溫帶CO 濃度為(0.5~3.5)×10-5,采空區溫度小于30 ℃。通過采空區注氮技術可有效抑制氧化升溫帶遺煤的氧化和升溫,防止采空區發生自燃現象。

圖 5 氧化升溫帶CO、O2 濃度監測結果

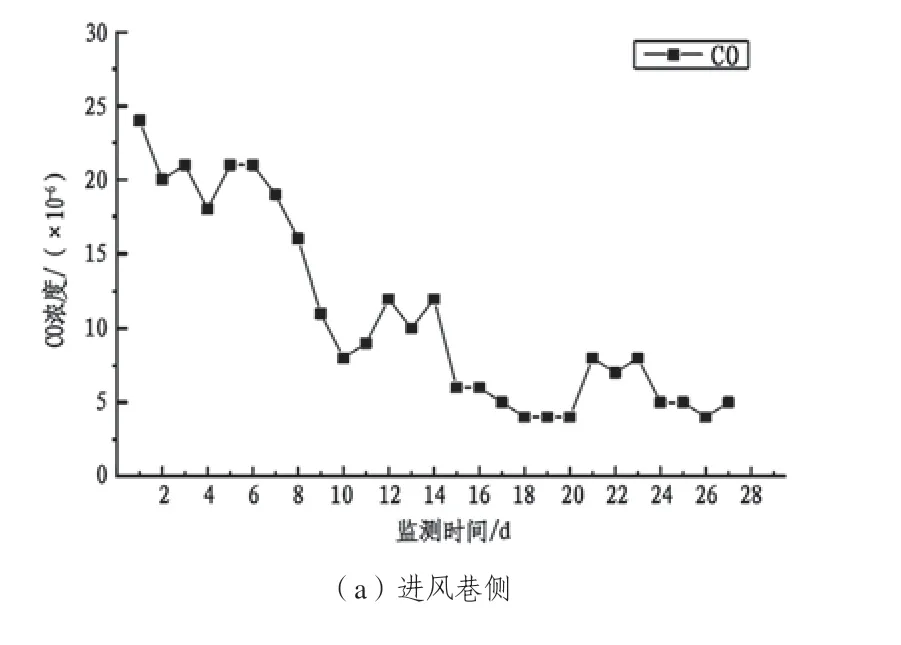

3.2 黃泥灌漿防治效果評估

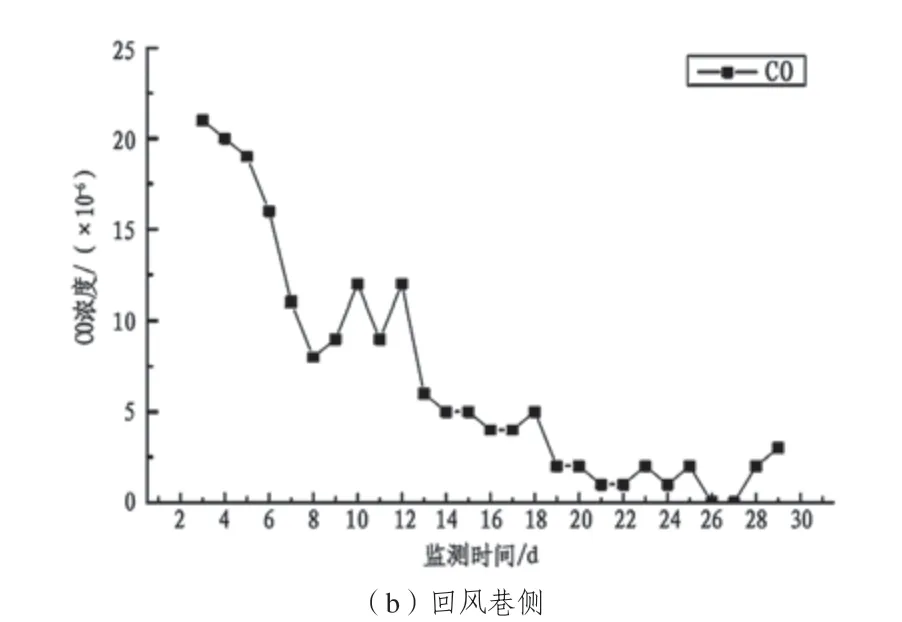

雪坪煤礦10-207 工作面回采及封閉完成后,通過束管監測采空區內CO 濃度,整理得到結果如圖6 所示。黃泥灌漿封堵完成后,采空區內CO 濃度逐漸下降,封堵后約15 d,進風巷側CO 濃度降低為5.5×10-6,回風巷側CO 濃度降低為5.0×10-6,之后采空區CO 濃度均穩定在5.5×10-6左右。由此說明,采用黃泥灌漿技術取得了良好的采空區密閉效果,采空區無自燃危險。

圖6 采空區內CO 濃度變化規律

4 結論與建議

結合雪坪煤礦10-207 綜放工作面具體情況,研究提出了煤層自然發火綜合防治技術并進行實施。

(1)工作面回采期間噴灑MgCl2溶液阻燃,每日噴灑2112 kg。

(2)工作面后方采空區采用束管監測其遺煤狀態,確定工作面后方15~35 m 深度范圍內為散熱帶,工作面后方回風巷側20~50 m、進風巷側30~70 m為氧化升溫帶。據此設計采空區注氮時機,確定采空區注氮流量為324 m3/h。

(3)工作面停采封閉后,采用黃泥灌漿進行封堵。

10-207 工作面采用噴灑阻化劑+注氮+黃泥灌漿綜合防火技術,有效抑制了采空區遺煤的氧化和升溫,取得了良好的防滅火應用效果,實現了工作面的安全生產。