掘進巷道過冒落空巷綜合治理技術研究

胡方芳

(山西焦煤霍州煤電集團有限公司李雅莊煤礦,山西 臨汾 031499)

山西焦煤霍州煤電集團有限公司李雅莊煤礦采用綜合機械化開采方法,布置正規工作面。受以往小煤窯私挖濫采影響,井田內分布大量廢棄空巷,對回采產生較大影響,頂板、瓦斯、水害威脅突出[1-2]。以2-618 工作面膠帶順槽掘進過空巷為工程背景,研究過空巷冒落區綜合治理技術。

1 工程背景

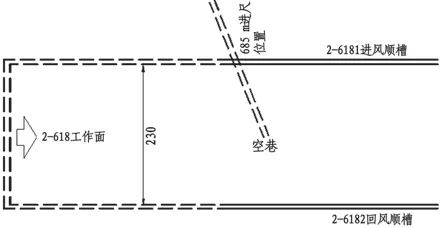

李雅莊煤礦開采2#煤層,平均厚度3.3 m,煤層傾角8°。目前正在布置2-618 工作面,走向長度1050 m,傾斜長度230 m,布置2-6181 進風和2-6182 回風兩條順槽。順槽直接頂為細粒砂巖,平均厚度4.7 m,基本頂為中粒砂巖,平均厚度1.2 m。

順槽設計斷面為矩形,凈高3.8 m,凈寬5.2 m,沿煤層頂板掘進,采用錨網梁+錨索聯合支護方式。

頂錨桿長度2500 mm,間排距為800 mm×900 mm,幫錨桿長度2000 mm,間排距750 mm×900 mm。頂板采用錨索加強支護,長度7200 mm,間排距1400 mm×1800 mm。

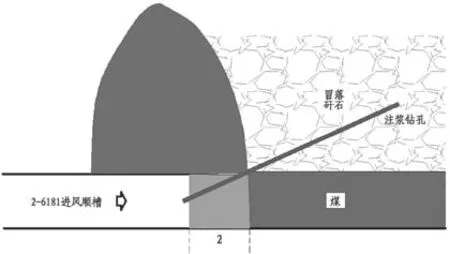

在2-6181 進風順槽掘進至685 m 進尺時,揭露小煤窯空巷,空巷在順槽頂部,與順槽呈斜交關系,空巷內已經完全冒落塌實。揭露點發生持續的冒頂現象,最終在掘進迎頭頂部形成一個直徑約5 m、高度約5 m 的漏斗狀空頂區,如圖1 和圖2 所示。目前掘進已經停止,需要處理后方可掘進。

圖1 2-6181 進風順槽過空巷位置示意圖(m)

圖2 過空巷空頂區剖面圖(m)

2 空頂區分層全部充填方案

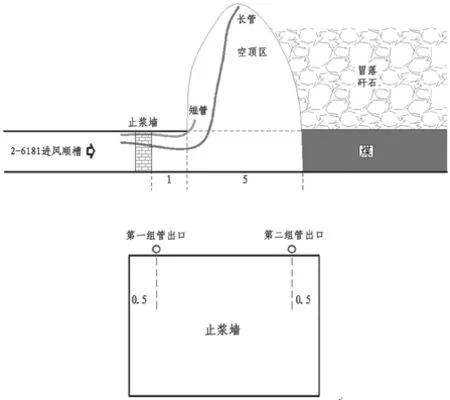

掘進迎頭冒落高度大,冒頂空間內圍巖十分破碎,雖然已經不再掉落碎矸,但存在再次冒頂風險。計劃退后1 m 左右,在已支護區域構筑止漿墻,對冒落空間進行全部充填,等充填體達到設計強度后再開始掘進。

(1)充填管路預埋

提前預埋兩組管路,管路采用Φ25 mm 高壓膠管,兩組管路分別距離巷幫0.5 m,每組管路分為兩趟,一長一短,長管出漿口采用鋼筋梯梁固定至空頂區最高處,短管出漿口固定至巷道頂部。為防止充填過程中漏漿,掘進迎頭退后1 m 實施一道止漿墻,止漿墻周邊采用編織袋等填塞密實,將管路從止漿墻上方引出。如圖3。

圖3 管路預埋示意圖(m)

(2)充填體分層設計

充填體采用上下分層設計形式。

下分層為掘進高度范圍,即巷道高度,將來需要掘進機截割,因此下分層采用低強度充填體,設計強度4 MPa,也有利于節約材料使用量。

上分層為掘進高度范圍以上空頂區,充填采用高強度充填體,設計強度8 MPa,高強度充填體有利于掘進期間頂板支護管理,也有利于將來工作面回采時動壓影響下保持穩定。如圖4。

圖4 分層充填示意圖

(3)分層充填材料

采用高水充填材料,為一種純無機材料,固態粉末狀,25 kg/包,分為A 型和B 型,A 型主要成分為硫鋁酸鹽水泥,B 型主要成分為脫水石膏。單漿攪拌后能夠存放2 h 不沉淀、不泌水,能夠實現遠距離泵送,混合后快速反應凝固,強度快速增長。

高水充填材料可以通過水灰比控制流動性能和強度,滿足不同的工程需求,水灰比范圍為0.8:1~6:1,在各水灰比條件下均能完全凝固,不發生泌水。

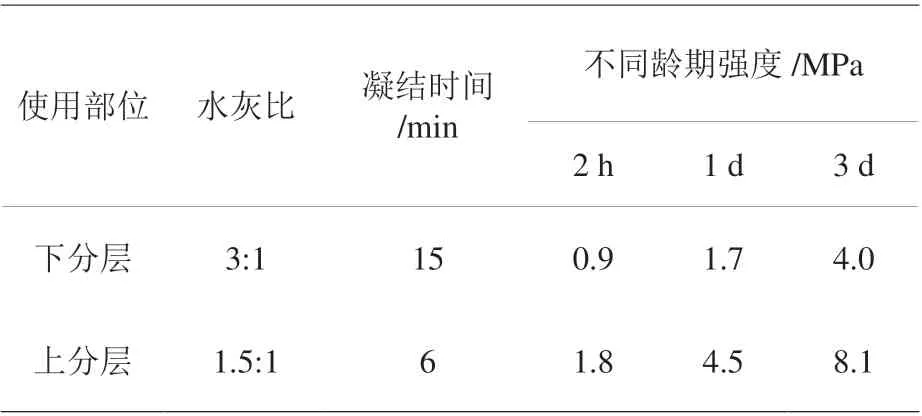

根據分層充填強度要求,在下分層采用3:1 水灰比,在上分層采用1.5:1 水灰比。兩種水灰比條件下材料性能參數見表1。

表1 高水充填材料兩種水灰比下性能參數表

高水充填材料消耗預計:

下分層充填空間約118.5 m3,水灰比3:1,每1 m3空間材料消耗330 kg,消耗充填材料39.1 t。

上分層充填空間約98 m3,水灰比1.5:1,每 1 m3空間材料消耗560 kg,消耗充填材料54.9 t。

共需94 t,考慮空頂區周邊裂隙漿液流失等因素,按照1.1 倍系數準備,實施充填現場需要準備104 t 高水充填材料。

高水充填材料具備早強特性,3 d 強度可以達到最終強度的80%以上。充填完畢滿3 d 后,充填材料達到設計強度,方可拆除止漿墻,繼續掘進。

(4)充填設備

采用大流量的ZBYSB210/9-18.5 kW 液壓注漿泵和JDW1000 型攪拌機作為注漿設備。

設備充填能力:采用連續充填方式,液壓注漿泵實際工作能力170 L/min,每小時可充填10 m3,現場總計充填空間216 m3,預計24 h 可完成充填。

(5)分層充填控制方式

先充填下分層,后充填上分層。

注漿泵連接第1 組短充填管,按照3:1 水灰比配置漿液。當從第2 組短充填管發生返漿時,代表底部已經充填完畢,拆管并封閉短充填管管口。

注漿泵連接第1 組長充填管,按照1.5:1 水灰比配置漿液。當從第2 組長充填管發生返漿時,代表頂部基本充滿,可以將第2 組長充填管管口封閉。繼續注漿,直到達到2 MPa 左右注漿壓力時,代表已經徹底注滿,拆管并封閉所有充填管管口。

(6)冒頂區錨索補強支護

在通過冒頂區后,對充填體進行錨索補強支護,防止充填體墜落。

巷道原始支護設計頂錨索長度7200 mm,間排距1400 mm×1800 mm。對冒頂區域錨索進行加密,每排3 根,間距不變,排距縮小至900 mm,過冒頂區后恢復正常支護形式。

3 冒落矸石區域預注漿加固方案

空頂區以外頂板為冒落矸石區域,長度約7 m,冒落矸石區域頂板破碎、疏松,對掘進和支護存在較大影響:(1)掘進工作面從下方經過時,控頂困難,冒頂隱患突出;(2)在進行錨索支護時,難以成孔,成孔后無法有效錨固,錨固力不足導致支護效果差。

為了解決掘進和支護問題,必須提前對冒落矸石區域進行注漿改造,提高頂板完整性和強度。在向前掘進5 m 后,利用充填體作為止漿層,提前進行預注漿加固。如圖5。

圖5 冒落矸石區域預注漿示意圖(m)

(1)預注漿鉆孔布置

預注漿加固范圍為巷道正上方及兩側頂板,加固高度超過錨索錨固端,有利于錨索錨固,錨索長度7.2 m,注漿鉆孔終孔位置在頂板上方8.5 m 左右。

鉆孔布置一排,共3 個鉆孔,間距2.1 m,開孔高度距離頂板0.3 m,孔深12 m,仰角均為55°,中間鉆孔垂直于巷道傾向,兩側鉆孔向兩側發散,與巷道走向中心線夾角10°,孔徑50 mm,采用架柱式鉆機施工。鉆孔布置如圖6。

圖6 預注漿鉆孔布置示意圖(m)

采用循環注漿方式,每往前掘進5 m,進行一輪預注漿,直到完全通過冒落矸石區域為止。

(2)注漿材料

冒落矸石區域延伸范圍較大,注漿關鍵在于控制漿液擴散范圍,僅對掘進巷道上方及兩側一定范圍進行加固即可,無序擴散會導致注漿材料使用量增大,浪費材料,因此注漿材料必須具備快速凝固的特性。

采用高水充填材料,1:1 水灰比,約1~2 min 失去流動性,5~10 min 完全固化,2 h 強度10 MPa,1 d 強度18 MPa。

(3)封孔方式

注漿管采用“4 分鍍鋅鋼管+PVC 管”組合方式,孔內全長插管,外部2 根采用4 分鍍鋅鋼管,規格為2 m/根,點焊鐵絲便于固定棉紗封孔,內部全部采用PVC 管。

封孔長度2~4 m,視漏漿情況確定,漏漿嚴重取大值,不漏漿取小值。

(4)注漿工藝

注漿系統包括一臺ZBYSB210/9-18.5 kW 液壓雙液注漿泵、兩臺電動攪拌桶JDW1000、2 個盛漿桶和若干管路。攪拌桶攪拌好的漿液放入盛漿桶后繼續制漿,雙液注漿泵通過兩趟管路分別輸送A 料和B 料,實現遠距離輸送,在充填點采用三通混合器混合。注漿終止壓力應控制在4 MPa 左右。

4 實施效果考察

4.1 實施情況

預埋管路、止漿墻建設、現場準備等用時2 d,空頂區充填消耗101 t,注漿使用22 t,共使用123 t高水充填材料。高水充填材料凝固速度快,隨充隨硬,未出現漏漿現象。共計耗時10 d 掘進工作面完全通過冒落區。

4.2 效果考察

完成充填后1 d,向頂部施工窺視鉆孔,發現充填體與頂板緊密貼合,沒有離層,表明已經完全充滿。充填后對頂板實施補強錨索,錨固力足夠。掘進工作面過充填區域和冒落矸石注漿區域時,頂板完整,未發生冒頂現象,安全快速通過。對冒頂區域進行為期6 個月頂板觀測,頂板穩定,未發生明顯下沉。

5 結論

(1)對掘進迎頭冒頂區采用分層全部充填處理方案,下分層采用低強度充填體,設計強度4 MPa,上分層采用高強度充填體,設計強度8 MPa,并對空頂區以外的冒落矸石區域進行預注漿加固。

(2)空頂區完全充滿填實,掘進工作面安全快速通過充填區域和冒落矸石注漿區域,未發生冒頂現象。充填區域頂板在6 個月觀測期限內未發生明顯下沉。