HB 與ISO標準中錐齒輪輪齒彎曲疲勞強度計算標準比較

滕文爽,郭梅,宋振海,龐順清,李錦花

(1.中國航發沈陽發動機研究所,2.中國航空發動機集團航空發動機動力傳輸重點實驗室:沈陽 110015;3.中國航發沈陽黎明航空發動機有限責任公司,沈陽 110043)

0 引言

疲勞斷齒是航空燃氣渦輪發動機附件傳動齒輪典型故障形式之一。當輪齒的齒根應力大于材料彎曲疲勞極限時,在齒根過渡曲線處出現疲勞裂紋,在載荷的重復作用下,疲勞裂紋擴展以致斷齒。從斷齒的形式來看,有單齒折斷、多齒折斷和局部折斷。輪齒折斷將直接導致傳動功能失效和發動機故障。

針對錐齒輪輪齒彎曲疲勞強度評估,多個國家都頒布并實施了評估標準。其中,普遍采用國際標準化組織頒布的ISO標準和美國齒輪制造協會頒布的AGMA標準。1985年,中國頒布了HB(航空工業標準),其內容主要參照ISO標準,并結合中國當時技術能力對引入的相關參數和公式做了部分改動,以適應當時中國的設計制造水平;1986年,中國頒布了GB(國家標準),該標準中的技術內容與ISO標準一致。國內外學者對不同的齒輪強度計算標準做了對比研究。Walton等比較研究了AGMA和ISO標準對齒輪彎曲強度的計算差異,認為ISO標準計算的許用彎曲應力大于AGMA標準的;黎向宇等對比了HB與AGMA標準中關于錐齒輪強度計算方法,認為HB計算的彎曲強度評估值大于AGMA標準的;鄒又名等比較分析了ISO與AGMA標準中關于錐齒輪強度計算方法,得出ISO標準計算的彎曲強度偏保守的結論;周長江等比較研究了ISO與AGMA標準中漸開線圓柱齒輪強度計算方法,認為ISO標準計算結果相比AGMA標準的偏保守;郭梅等比較研究了ISO標準與HB中漸開線圓柱齒輪強度計算方法,認為ISO標準考慮因素更全面。

隨著國內外技術合作與交流的增加,中國的高校和企業開始逐步引進和使用國外基于AGMA、ISO等標準編制的齒輪傳動設計分析軟件,如KISSsoft、Romax和Masta軟件。采用這些軟件與采用中國標準計算得到的齒輪強度結果不能簡單對比。因此,了解不同標準之間的差異對正確評價強度計算結果非常重要。本文比較和分析了HB與ISO標準關于錐齒輪的彎曲強度分析方法,對比修正系數種類、取值和計算公式等差異,并通過齒輪實例計算對比分析計算結果差異。

1 齒根彎曲承載能力評價方式對比

HB與ISO標準均采用許用齒根應力確定承載能力,用許用齒根應力與齒根應力的比值即安全系數來確定輪齒抗彎承載能力。

HB計算公式為

或

ISO標準計算公式為

或

式中:為許用齒根應力;為齒根應力;為計算安全系數;為彎曲強度的最小安全系數。

對于最小安全系數,2種標準的確定方式不同。HB建議,在失效概率為1%的情況下,最小安全系數為1;在失效概率為1‰的情況下,最小安全系數為1.25。ISO標準建議,弧齒錐齒輪應取≥1.3;直齒錐齒輪或<5°的弧齒錐齒輪,具有一般可靠性時,應取=1.0~1.1;具有較高可靠性時,應取≥1.5。

2 計算公式對比

2.1 齒根應力計算公式對比

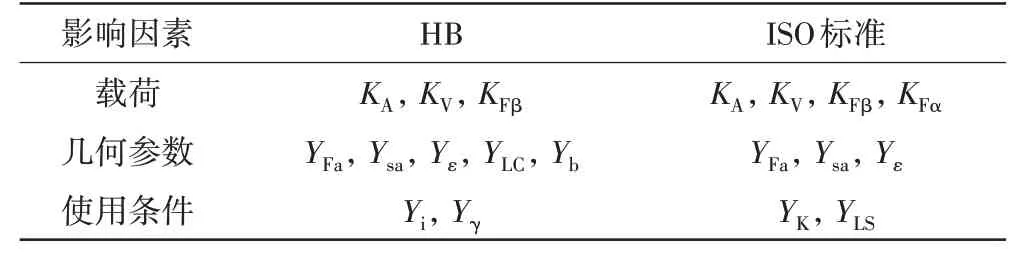

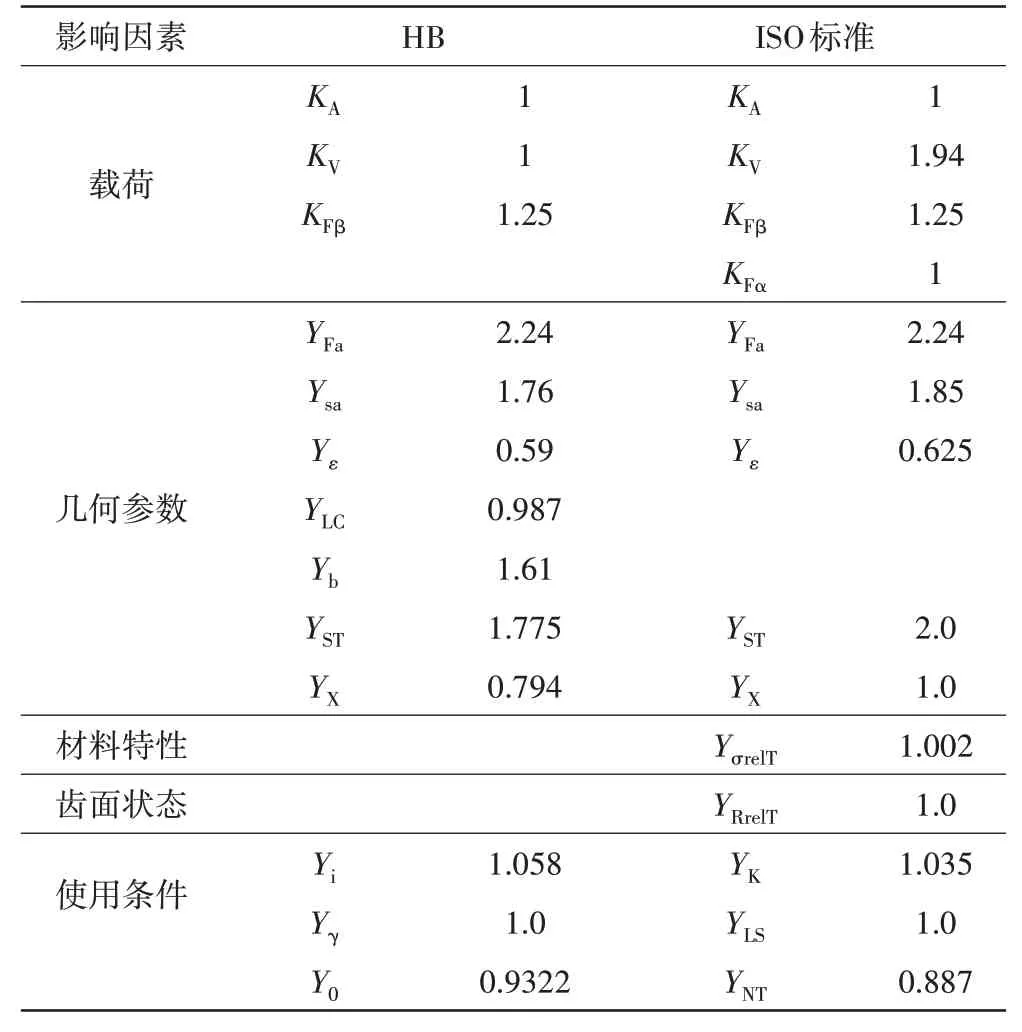

2種標準計算齒根應力的基本思想相同。考慮使用條件和工作條件不同,用齒根應力基本值乘以載荷、使用條件、幾何參數等修正系數來確定齒根應力,計算公式見表1。分類比較2種標準引入的修正系數,見表2。采用不同計算公式計算的相同作用的修正系數對比見表3。

表1 齒根應力計算公式

表2 齒根應力計算引入的修正系數對比

表3 齒根應力計算同作用修正系數不同公式對比

HB計算公式中:為使用系數;為動載系數;為彎曲強度計算的齒向載荷分布系數;為齒形系數;為應力修正系數;為加載點系數;為載荷分擔系數;為慣性系數;為縱向曲率系數;為齒根應力縱向分布系數;為中點法向模數;為齒寬;為中點分度圓直徑。

ISO標準計算公式中:為使用系數;為動載系數;為端面載荷分配系數;為齒向載荷分布系數;為齒形系數;為應力修正系數;為重合度系數;為錐齒輪系數;為載荷分擔系數;為中點法向模數;為齒寬;為中點節圓直徑。

通過對比修正系數和公式可知,ISO標準與HB對于齒根彎曲強度分析存在以下差異。

(1)采用ISO標準計算齒根應力時,比采用HB多引入端面載荷分布系數,與嚙合剛度、重合度、齒距偏差和跑合允許量有關,的取值與齒根應力的計算結果成正比。

(2)采用2種標準計算齒根應力基本值時,HB與ISO標準引入的幾何參數修正系數不同。HB中引入加載點系數、縱向曲率系數、齒根應力縱向分布系數;ISO標準中引入重合度系數,這些參數計算結果均與齒根應力基本值和齒根應力的計算結果成正比。加載點系數是將載荷作用于齒頂的齒形系數與應力修正系數轉換為載荷

作用于危險點的齒形系數與應力修正系數,通過公式計算得到,與重合度和傳動比有關;縱向曲率系數是考慮錐齒輪輪齒縱向曲率對輪齒彎曲疲勞影響的系數,可通過公式計算或圖線查取;齒根應力縱向分布系數是將按懸臂梁處理的平均齒根應力轉化為錐齒輪最大齒根應力的系數,與重合度和接觸區幾何參數有關;重合度系數是把作用于齒頂的載荷轉換到指定點的系數,通過公式計算得到,與重合度有關,當量圓柱齒輪的縱向重合度>1時,取=0.625。

(3)計算齒根應力基本值時,2種標準中引入的使用條件系數有差異。HB中引入了慣性系數,ISO標準中引入了錐齒輪系數,參數取值與齒根應力基本值和齒根應力的計算結果成正比。慣性系數是考慮重合度較低時,負載齒輪運轉不平穩性對齒根應力影響的系數,與重合度相關,當總重合度大于2時,取=1;錐齒輪系數是考慮錐齒輪與圓柱齒輪的差異對齒根應力的影響,與齒寬和中部接觸線的投影長度有關。

(4)2種標準計算動載系數、應力修正系數和齒向載荷分布系數公式不同,且ISO標準根據轉速區域不同動載系數的計算公式不同,3個修正系數的計算結果均與齒根應力的計算結果成正比。

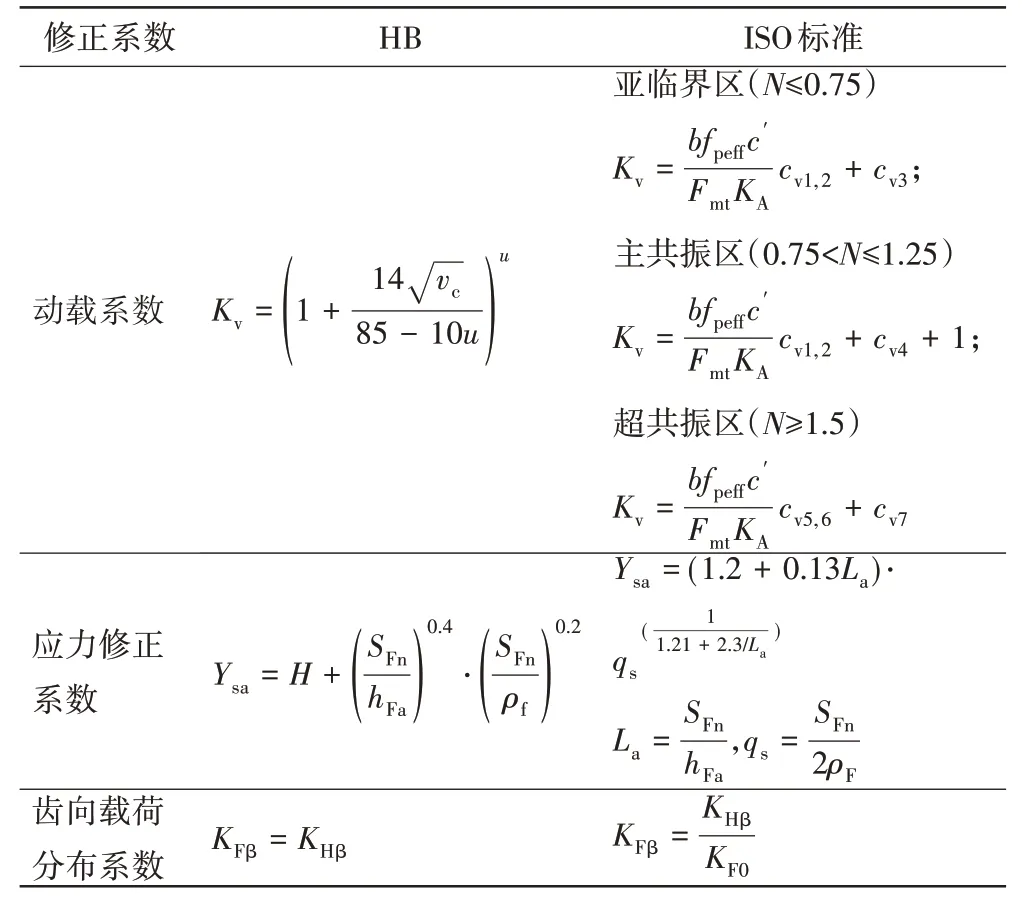

2.2 許用齒根應力計算公式對比

2種標準計算許用齒根應力都是考慮材料特性、幾何參數和使用條件不同,對彎曲疲勞極限作修正獲得許用應力,計算公式見表4;2種標準引入的修正系數比較,見表5;采用不同計算公式計算的相同作用的修正系數對比見表6。

表4 許用齒根應力計算公式

表5 許用齒根應力計算引入的修正系數對比

表6 許用齒根應力計算同作用修正系數不同公式對比

HB計算公式中:為彎曲疲勞極限;為彎曲強度的最小安全系數;為試驗齒輪應力修正系數;為溫度系數;為尺寸系數。

ISO計算公式中:為彎曲疲勞極限;為最小安全系數;為試驗齒輪應力修正系數;為壽命系數;為齒根圓角敏感系數;為齒根表面狀況系數;為尺寸系數。

2種標準均是用彎曲疲勞極限與最小安全系數的比值乘以相應的修正系數獲得許用應力,但HB與ISO對于許用齒根應力分析存在以下差異。

(1)2種標準中引入的修正系數不同。HB中引入了溫度系數,ISO標準中引入了壽命系數、齒根表面狀況系數、齒根圓角敏感系數,這些系數與許用彎曲應力計算結果成正比。溫度系數考慮了齒輪本體溫度超過121℃時溫度對材料性能影響的系數,通過公式計算,當本體溫度≤121℃時,=1;壽命系數是考慮應力循環次數對齒根彎曲應力的影響,可通過經驗取值或查圖獲得;齒根圓角敏感系數表示疲勞損壞時理論的應力峰值超過材料彎曲疲勞極限的程度,是材料和應力梯度的函數;齒根表面狀況系數考慮了齒根表面狀況(主要取決于表面粗糙度)對齒根強度的影響,當表面粗糙度≤16μm時,一般取=1。

(2)ISO標準與HB對于試驗齒輪應力修正系數的取值和尺寸系數的計算公式不同。

3 實例分析

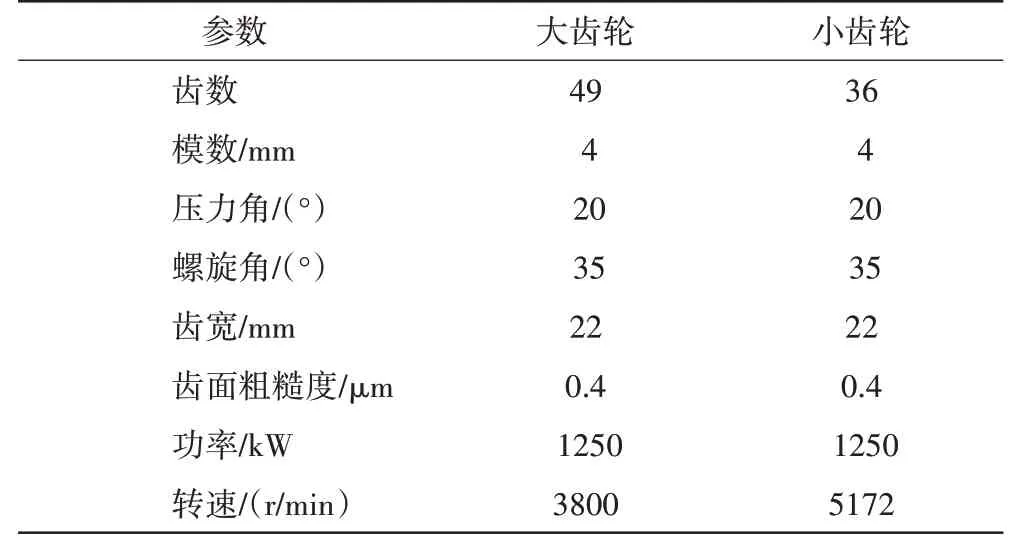

為進一步對比HB與ISO標準的計算結果差異,選取了1組實例齒輪參數進行計算,輪齒參數見表7,載荷計算結果見表8,修正系數計算結果見表9。

表7 輪齒參數

表8 載荷計算結果

從計算結果可見:

(1)除使用系數、齒形系數、載荷分擔系數/、齒向載荷分布系數的含義和計算公式均相同的修正系數計算結果一致外,其他引入的系數和計算結果均不同;

表9 修正系數計算結果

(2)采用ISO標準計算的動載系數和應力修正系數大于采用HB計算的結果;

(3)計算齒根應力基本值時,HB與ISO標準引入的修正系數種類和取值相差較大,主要因HB比ISO標準多引入了縱向曲率系數(實例計算值0.987)和齒根應力縱向分布系數(實例計算值1.61),導致采用ISO標準計算的齒根應力基本值遠小于采用HB計算的結果;

(4)主要由于齒根應力基本值(HB計算結果是ISO標準的1.45倍)和動載系數v(ISO標準計算結果是HB的1.94倍)的計算結果差異,導致采用ISO標準計算的齒根應力遠大于采用HB計算的結果;

(5)采用ISO標準計算的許用齒根應力大于采用HB計算的結果。

4 總結

(1)ISO標準與HB引入的修正系數不同,導致計算結果存在差異。主要由于引入修正系數差異,包括齒間載荷分布系數、齒根圓角敏感系數、齒根表面狀況系數、縱向曲率系數、齒根應力縱向分布系數等;修正系數計算公式差異,包括動載系數、應力修正系數、尺寸系數等。導致在相同條件下,雖然采用ISO標準計算的齒根應力基本值更小,但是齒根應力與許用齒根應力更大。

(2)采用ISO標準計算齒根應力時,比HB多引入齒間載荷分布系數。受嚙合剛度、重合度、齒距偏差和跑合允許量等因素影響,若計算結果不為1時,對計算結果會產生較大影響。

(3)采用ISO標準計算許用齒根應力時,比HB多引入齒根圓角敏感系數、齒根表面狀況系數修正系數,受材料特性、齒輪表面狀態等因素影響,若2個系數計算結果不為1時,對計算結果影響較大。

(4)采用HB計算齒根應力基本值時,比ISO標準多引入了縱向曲率系數和齒根應力縱向分布系數。受螺旋角、中點錐距、重合度和齒寬等因素影響,若2個系數計算結果不為1時,對計算結果會產生較大影響。