基于機器視覺的凸輪軸蓋夾具定位控制系統設計

李波,馬帥,李行

(1.湖北文理學院機械工程學院,湖北襄陽 441053;2.襄陽華中科技大學先進制造工程研究院,湖北襄陽 441053;3.武漢科技大學冶金裝備及其控制省部共建教育部重點實驗室,湖北武漢 430081;4.湖北航天信息技術有限公司,湖北武漢 430081)

0 前言

凸輪軸蓋作為發動機的重要組成部分,其加工質量直接影響發動機使用壽命。凸輪軸蓋為鋁制壓鑄件,其毛刺飛邊清理通過專用裝備完成,壓鑄件形貌存在較大的不一致性,對于工裝夾具提出了挑戰,直接關系到后續加工的可靠性和精度等問題。

文獻[2]提出將多點式環形自適應夾具用于解決薄壁環形件的裝夾定位。文獻[3]設計了一款隨行夾具,一次完成轉向閥上件、尋找靈敏度中點、打孔、壓銷和復檢(力特性試驗)等工序。文獻[4]設計了一種汽車輪轂柔性加工夾具,實現了夾爪對不同型號輪轂的自動定心和夾緊。文獻[5]采用PLC控制,用于結構件裝夾的自動定位和可靠夾緊。文獻[6]進行了機翼自動刮膠系統的多點真空吸附式柔性工裝夾具設計和可靠性分析。文獻[7]使用ANSYS對夾具系統在不同加工工況載荷下進行了靜態性能分析。文獻[8]提出了一種夾具誤差映射模型,分析汽車輪轂柔性加工夾具的定位誤差。但上述研究難于應用于凸輪軸蓋毛刺清理設備夾具的改進。機器視覺測量具有非接觸、高精度等特點,已廣泛應用于汽車、裝備、航空航天等領域。

針對凸輪軸蓋毛刺清理設備中的工裝夾持問題,開展基于機器視覺的凸輪軸蓋夾具定位控制系統設計。開發上位機視覺測量系統,測量工件孔徑尺寸并計算定位調整所需量;下位機以STM32作為控制終端,控制夾具夾持頭運動,完成裝夾。

1 系統方案設計

1.1 凸輪軸蓋夾持問題分析

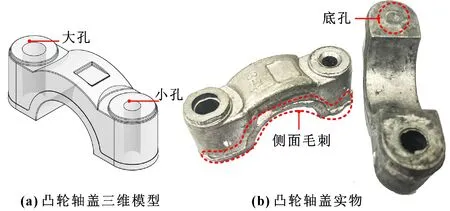

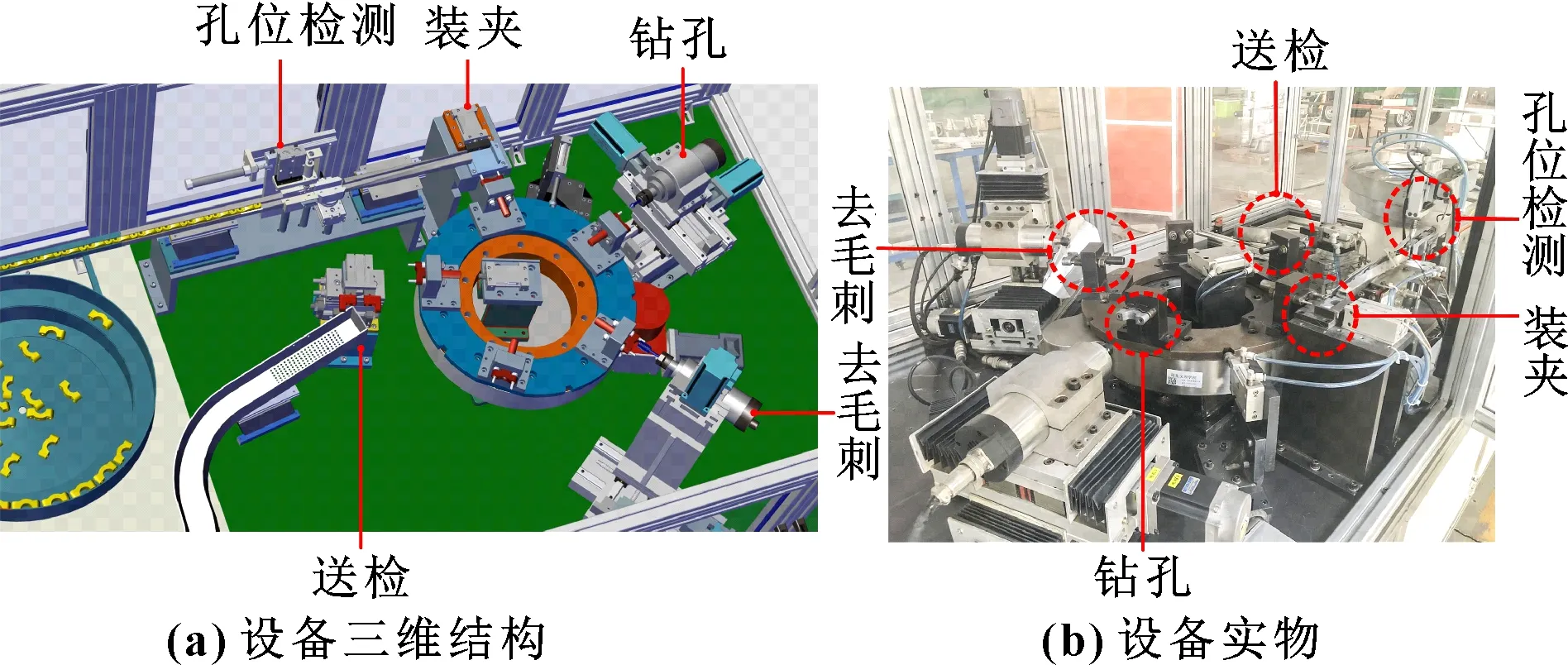

凸輪軸蓋如圖1所示,兩端有不同直徑孔,現有毛坯清理設備三維結構和實物如圖2所示。夾具夾持頭采用錐形,5個工位協同配合。但鑄造時采用不同模具分批次鑄造,工件間小孔孔徑存在偏差,大孔孔徑偏差可控。若小孔尺寸小于預設值,裝夾時小孔率先與其夾持頭配合,大孔尚未受到卡緊力;若小孔尺寸大于預設值,裝夾時大孔率先與夾持頭配合,小孔尚未受到卡緊力。上述兩種情況均影響裝夾效果,無法保證后續加工精度,若后續加工振動過大、頻率過高,將導致工件脫落。

圖1 汽車單聯凸輪軸軸承蓋毛坯

圖2 毛刺清理設備三維結構和實物

1.2 系統方案設計

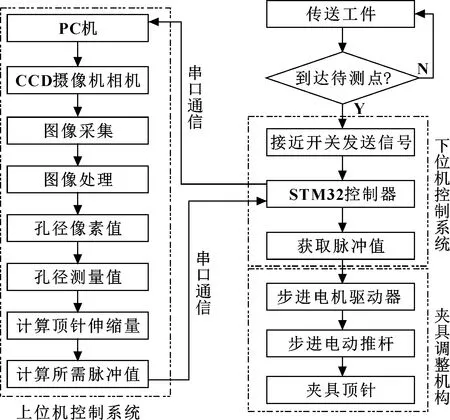

由于工件孔徑偏差具有隨機性,應進行尺寸在線測量,根據測量值進行夾具夾持頭定位的自適應調整,確保大小孔均勻受力,減小裝夾沖擊損傷。上位機根據CCD測量結果計算夾持頭伸縮量和脈沖值,發送相關信息到下位機控制器,下位機控制電機調節夾具定位,如圖3所示。

圖3 視覺引導的夾具定位自動控制系統

上述具體過程如下:

(1)下位機到上位機的信號傳輸。接近開關設置在傳送帶上,當工件傳送到待測位置時,觸發接近開關,控制器獲取信號,通過串口發送給上位機系統,觸發相機采集圖片;

(2)上位機到下位機的信息傳輸。上位機視覺系統采集圖片、測量孔徑,依據夾持頭輪廓曲線計算伸縮量,根據步進電機分度值計算所需脈沖,并由上位機系統發送該值給下位機執行后續處理;

(3)下位機到步進電機的控制。下位機根據接收到的脈沖,控制步進電機正反轉,該部分包括完成物理層接線和細分開關調整。

系統控制流程如圖4所示。

圖4 控制流程

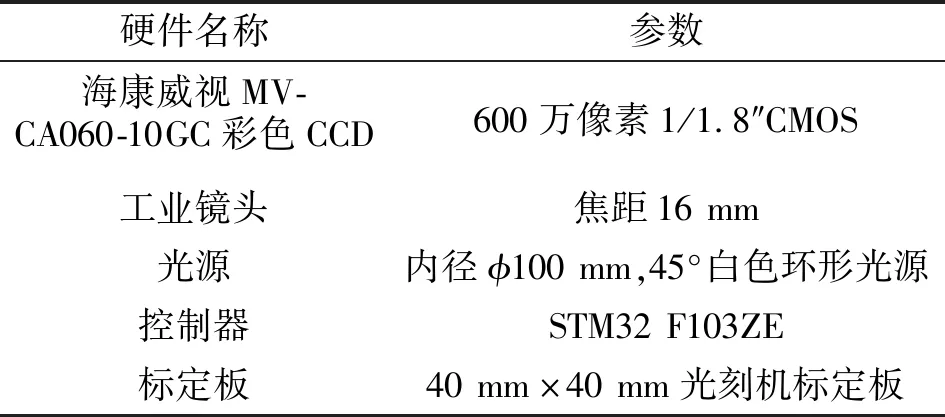

1.3 系統硬件選型

系統硬件選型主要如表1所示。

表1 系統硬件選型

2 視覺測量系統設計

2.1 測量系統搭建

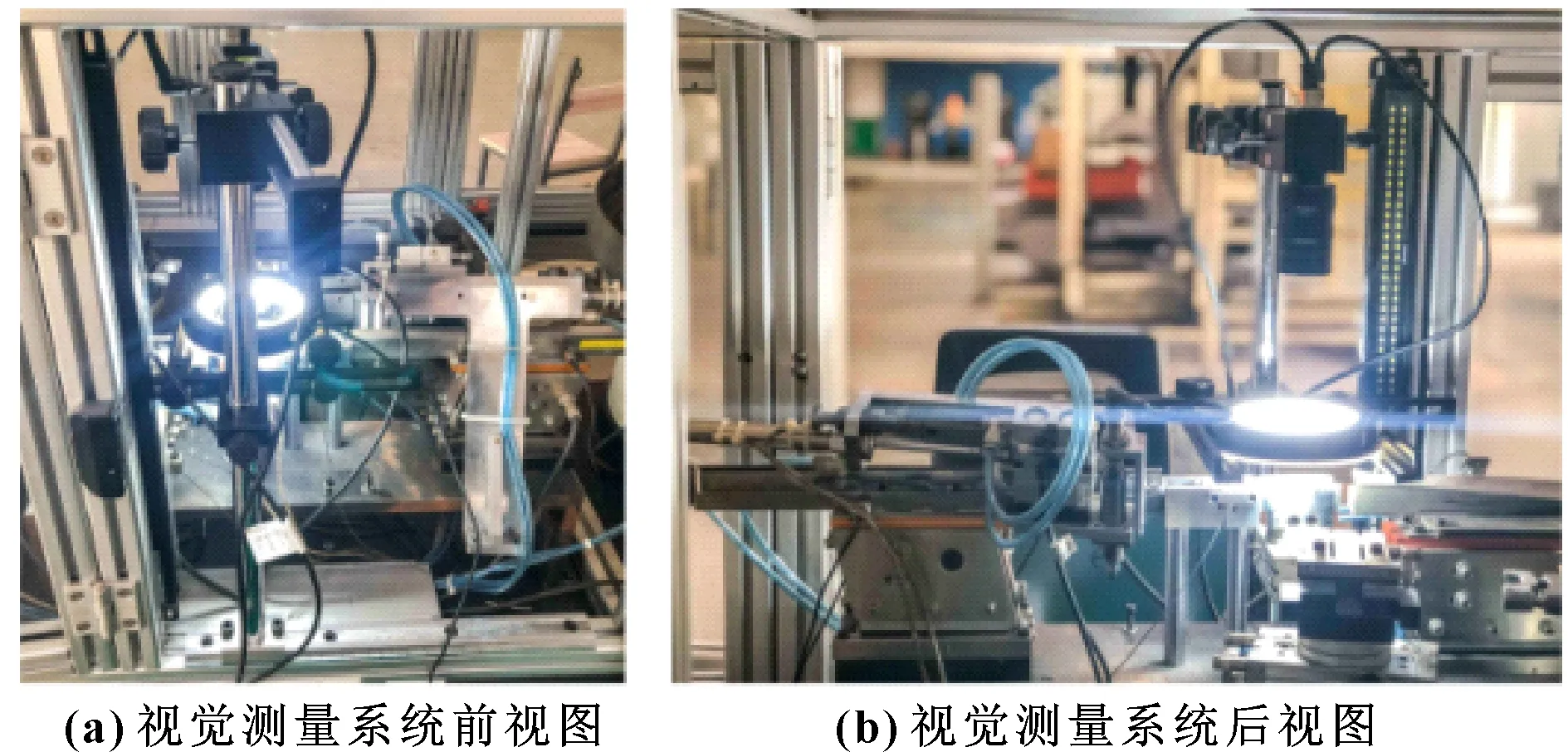

測量系統搭建需充分考慮設備空間限制,不影響設備運作。視覺測量系統搭建如圖5所示。

圖5 視覺測量系統搭建

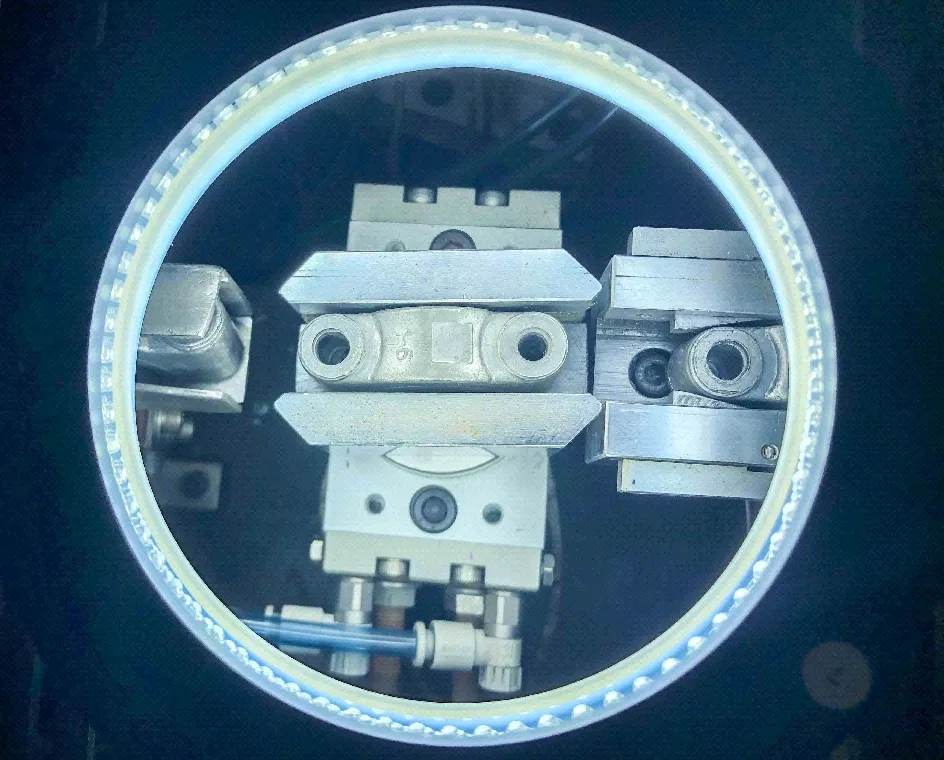

現有設備換向機構處空間較大,且換向槽平整,故選在換向槽正上方架設相機和光源。調整相機、光源,使它們處于最佳拍攝位置,工件圖像采集環境如圖6所示。

圖6 工件圖像采集環境

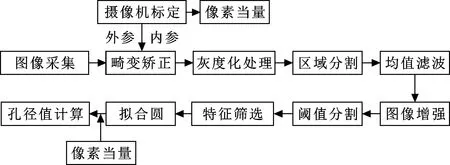

2.2 系統圖像處理算法

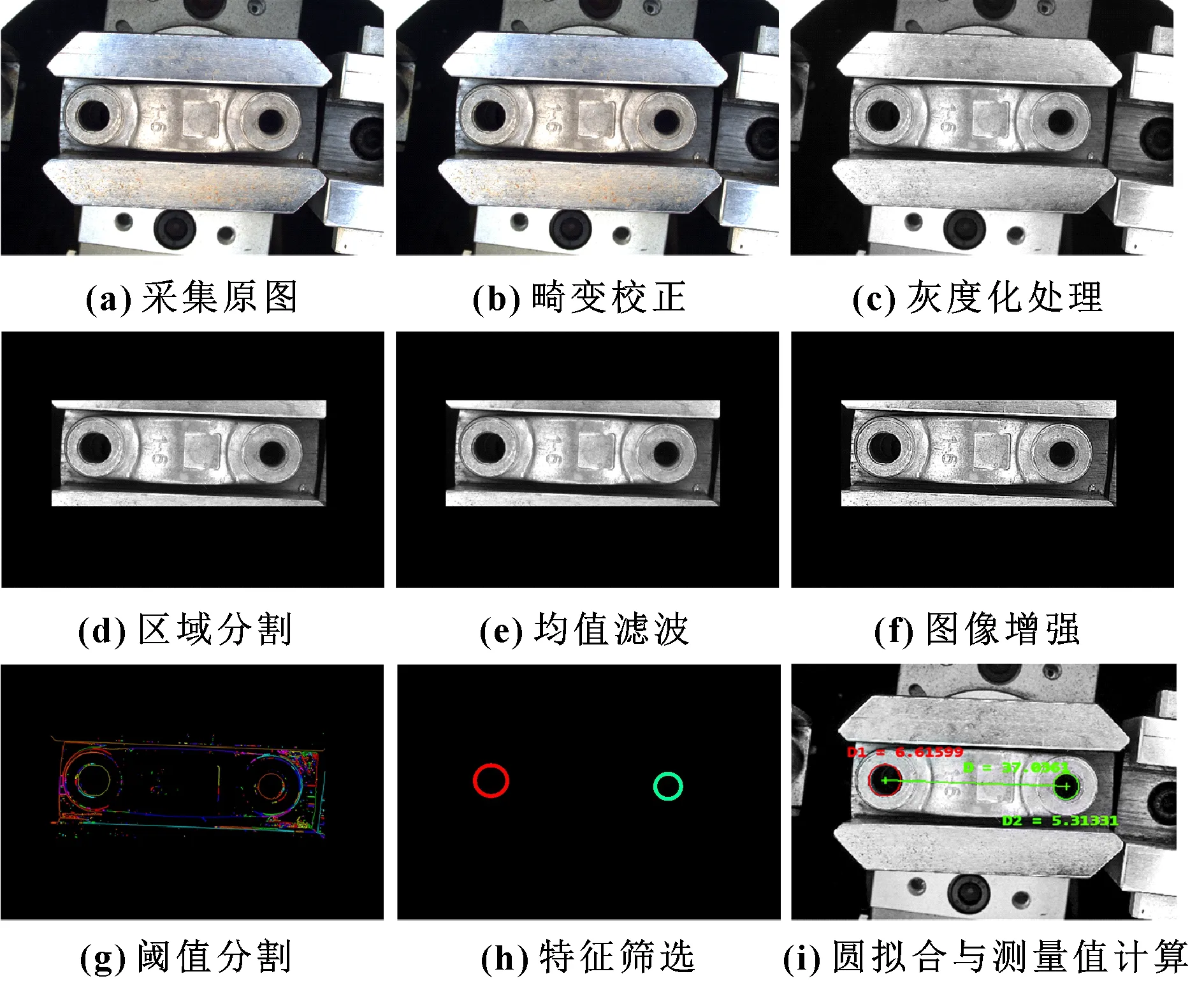

在毛刺清理專機上架設相機,安裝夾具,調試系統,進行整機運行,獲取清晰特征圖像,然后進行圖像后處理。圖像處理流程如圖7所示。

圖7 圖像處理流程

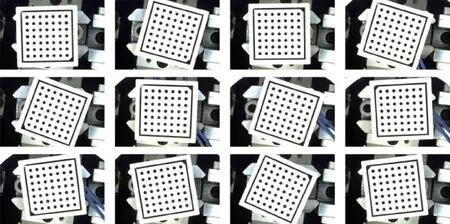

系統標定板采用40 mm×40 mm光刻機標定板,采集標定板不同姿態下圖像,如圖8所示。相機標定采用張正友法進行,獲得相機內外參矩陣和畸變參數。

圖8 相機標定圖集

(1)圖像校正及像素當量測定。矯正后工件圖像如圖9(b)所示;對經圖像矯正后的標定板,進行像素值測量,測得標定板相鄰圓像素距離,由標定板選型可知相鄰圓實際距離,像素當量=;

(2)灰度化處理。部分工件圖像因表面光滑,過曝較為嚴重,采用平均值法灰度化處理,===(++)/3,減小過曝對于工件的影響,灰度化后圖像如圖9(c)所示;

(3)區域分割。根據工件在原圖中的相對位置坐標信息,分割出其主要圖像,便于后期進行針對性處理,如圖9(d)所示;

(4)均值濾波。在復雜車間環境下,圖像通常會帶入諸多噪聲,在分割出局部工件圖像后,使用均值濾波減少圖像噪聲點干擾,均值濾波后的圖像如圖9(e)所示;

(5)圖像增強。均值濾波雖具備較好的降噪和運行效果,但處理后圖像邊緣易出現模糊情況,為重新獲得較為清晰工件孔圖像,使用基于直方圖均衡化的圖像增強算法,增強工件孔輪廓邊緣,圖像增強后的圖像如圖9(f)所示;

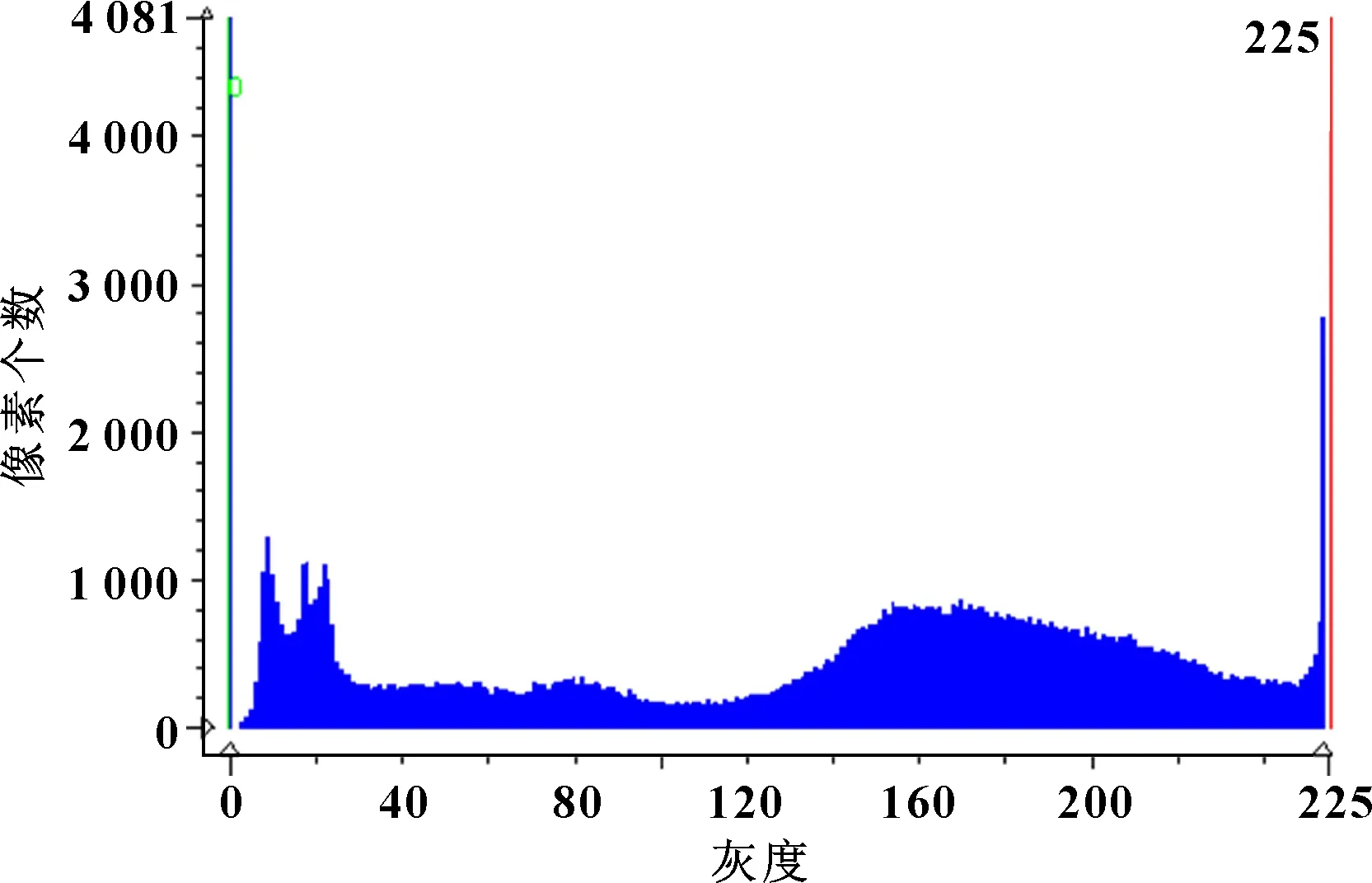

(6)閾值分割。采用全局固定閾值分割算法從增強后工件圖像中分割出工件輪廓,閾值從增強后的圖像中選取,灰度滿足≤≤。由圖(f)可知:工件大小孔為銀白色,背景為黑色,兩者存在明顯的灰度差,直方圖(如圖10所示)反映為兩個波峰,閾值設定為目標孔與背景之間的最小值,如圖9(g)所示;

圖10 閾值分割后灰度直方圖

(7)特征篩選。通過亞像素級別的輪廓特征篩選,最終得到兩圓;根據輸入形狀,在圖像中全局篩選目標特征,除目標特征外的其他特征全被過濾,如圖9(h)所示;

(8)圓擬合與測量值計算。經select_shape_xld()算子特征篩選后得到兩圓,但由于工件孔邊緣并非絕對圓形,毛刺和損傷的存在導致提取到的輪廓邊緣凹凸不平,通過XLD擬合操作,獲得最終擬合圓;根據擬合圓在圖像上的圓心坐標,計算半徑像素、,圓半徑實際測量值=·,處理結果如圖9(i)所示。圖像處理部分偽代碼為

圖9 工件圖像處理圖集

void Img_Process()

{

//獲取標定畸變參數

GenRadialDistortionMap(&ho_Map,Camerapara);

//矯正畸變

MapImage(Img,ho_Map,Img_1);

//灰度化處理

Rgbto1ToGray(Img_1,Img_2);

//截取圖像

GenRectangle(區域坐標);

//分割圖像

ReduceDomain(Img_2);

//均值濾波

MeanImage(Img_2,Img_3);

//圖像增強

Emphasize(Img_3,Img_4);

//邊緣提取

Threshold(Img_4,Img_5,閾值參數);

//特征篩選

select_shape_xld (SelectedContours,……);

//圓擬合xld輪廓

FitCircleContourXld(圖像4,圖像5);

//在目標圖像上畫圓

GenCircle(Img_5,圓心Y坐標值,圓心X坐標值,半徑);

//在目標圖像顯示圓

DispObj(兩圓)/

}

3 視覺測量誤差補償

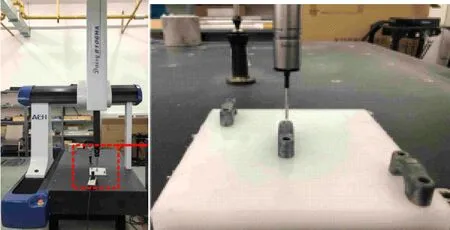

通過視覺測量能獲得工件孔徑,但可能存在誤差。利用三坐標測量儀,進行工件孔徑的高精密測量,并以該值為基準,進行誤差補償,提高視覺測量精度。三坐標測量儀測量現場如圖11所示。

圖11 三坐標測量儀測量現場

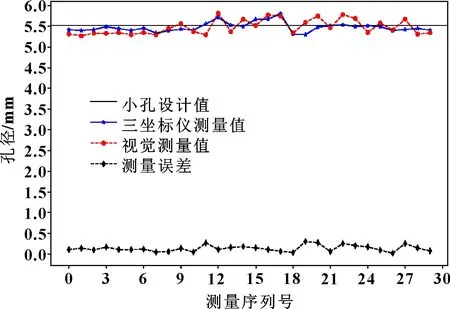

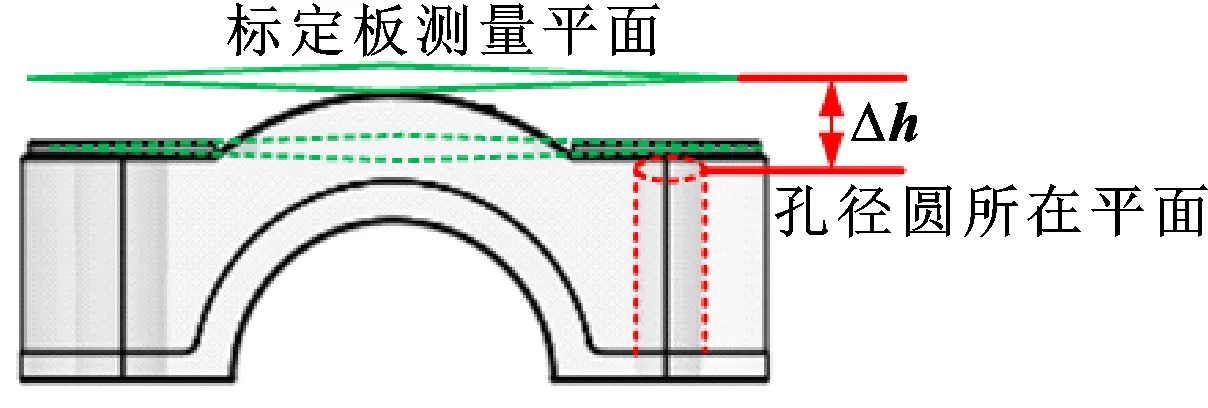

隨機選取30個工件,分別采用視覺測量和三坐標測量儀進行小孔孔徑的測量,結果如圖12所示。可知:測量誤差范圍為(0.099,0.137) mm,誤差波動較為穩定。誤差原因主要是像素當量測量引起的,當通過標定板進行像素當量求解時,孔徑圓所在平面和標定板測量平面存在高度差,導致測量存在誤差,如圖13所示。

圖12 三坐標測量儀及視覺測量結果折線圖

圖13 標定板測量平面示意

4 系統測試驗證

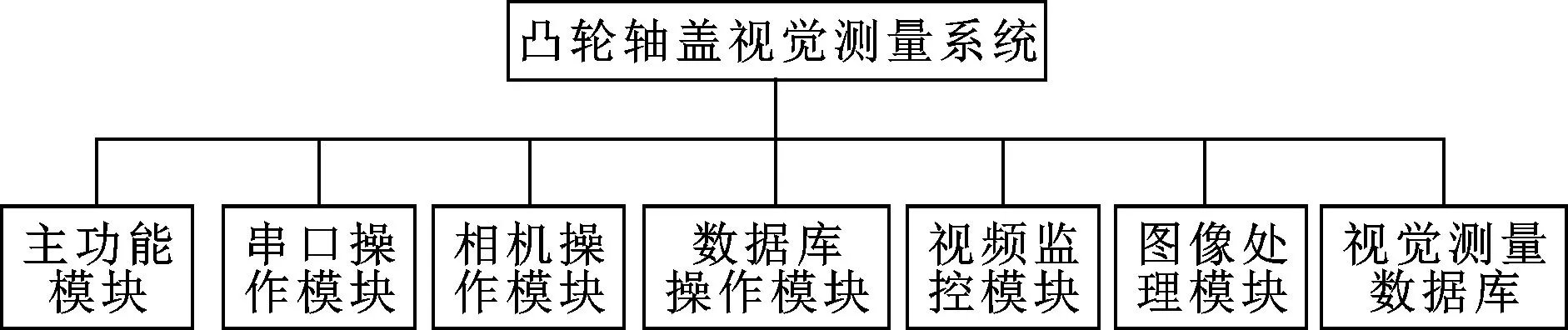

基于Qt5.9.8以及海康相機SDK二次開發接口,開發凸輪軸蓋視覺測量系統,功能模塊如圖14所示。

圖14 系統功能模塊

工件到達待測位置后觸發接近開關,信號經STM32控制器,通過串口傳至上位機,直接觸發相機采集圖像,隨后進行圖像處理,測量值實時顯示在系統界面,并存入到數據庫。系統根據測量值計算夾持頭伸縮量,發送給STM32控制器;控制器根據伸縮量計算脈沖值,發送給步進電機,電機通過傳動機構控制夾持頭伸縮,完成一次自動化裝夾。

5 結論

針對現有凸輪軸蓋毛刺清理裝備夾持工件的不穩定性問題,開展了夾具定位控制系統的研究,提出了基于機器視覺的工件孔徑測量方法,開發了上位機視覺測量系統。根據工件孔徑的實際尺寸,上位機計算夾具夾持頭伸縮量,下位機STM32控制器接收上位機發來的脈沖值,驅動電機正反轉,控制夾具夾持頭移動至合適位置,實現了夾緊的自動控制。結果表明:所設計的控制系統自動化程度高、可靠性好,具有一定的工程應用價值。