基于S7-1200立體倉庫碼垛機的組網通信與軟件設計

張懷宇,趙恒博,王強,劉磊

(宜賓職業技術學院,四川 宜賓 644003)

根據生產要求,立體倉庫碼垛機將貨物從立體倉庫入口處搬運到指定庫位,或者碼垛機自動將指定庫位的貨物搬運到立體倉庫的出口處,碼垛機在整個運行中起核心作用,是整個控制系統的核心。

1 立體倉庫碼垛機總體構成

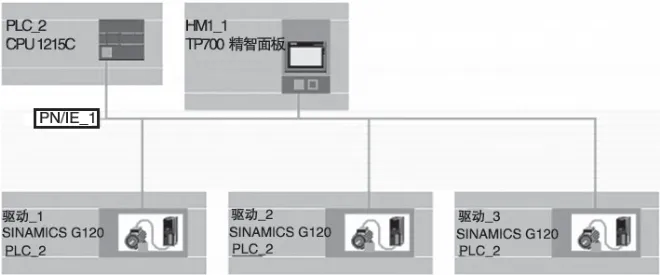

立體倉庫系統主要由立體倉庫、碼垛機和基礎底板組成。碼垛機是整個系統的核心,由電氣設備、機械架、貨叉機構、升降機構和水平行機構5部分組成,實現貨品的出入庫。其中碼垛機X、Y、Z軸分別實現碼垛機的水平行移動、升降移動及伸縮移動。同時碼垛機需根據預取好貨品等待AGV小車對接。本系統采用西門子S7-1200 PLC做控制器,西門子觸摸屏為操作顯示器,PLC分別通過對3個變頻器進行控制,實現碼垛機3個運行軸的控制。變頻器通訊控制由硬件連接和軟件配置兩部分組合實現,并且系統配有一個交換機。該系統硬件組網設計如圖1。

圖1 硬件總體組網設計

2 立體倉庫碼垛機控制系統的軟件設計

2.1 控制流程設計

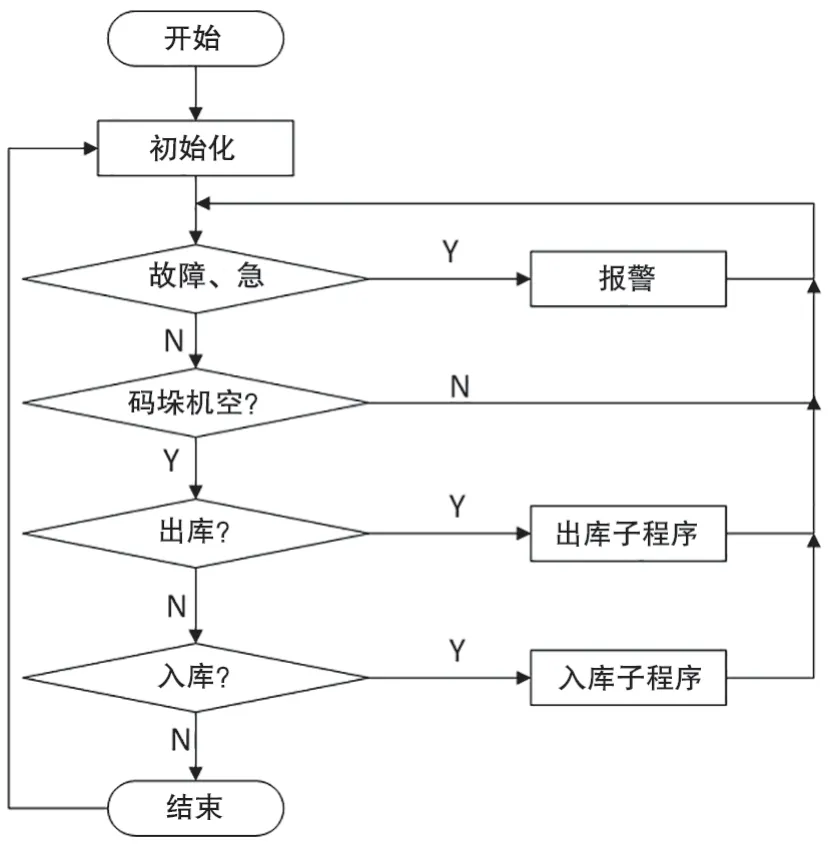

(1)碼垛機控制流程。PLC與碼垛機觸摸屏的控制與操作下,在觸摸屏點擊需指定的一個或多個庫位,碼垛機前往指定的庫位,將貨物取出后回到原點處并放置在AGV小車完成取貨。當碼垛機從AGV小車上取貨后,在觸摸屏點擊需指定的一個或多個庫位,在PLC與變頻器的控制作用下,碼垛機將貨物運送到指定庫位,并返回到原位置處,完成一個入庫動作。為保證系統、設備和操作人員的安全,手動運行模式和自動運行模式不能同時運行,因此兩種模式為互鎖關系,程序流程如圖2。

圖2 碼垛機流程圖

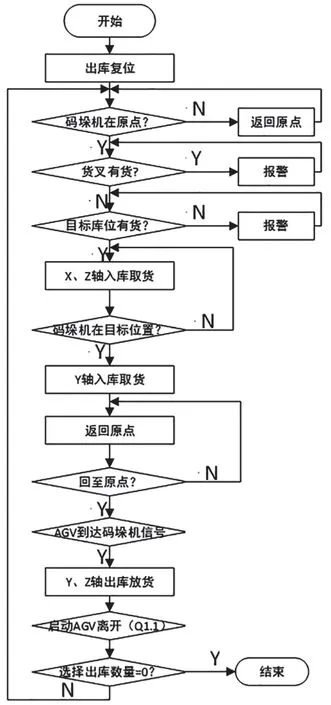

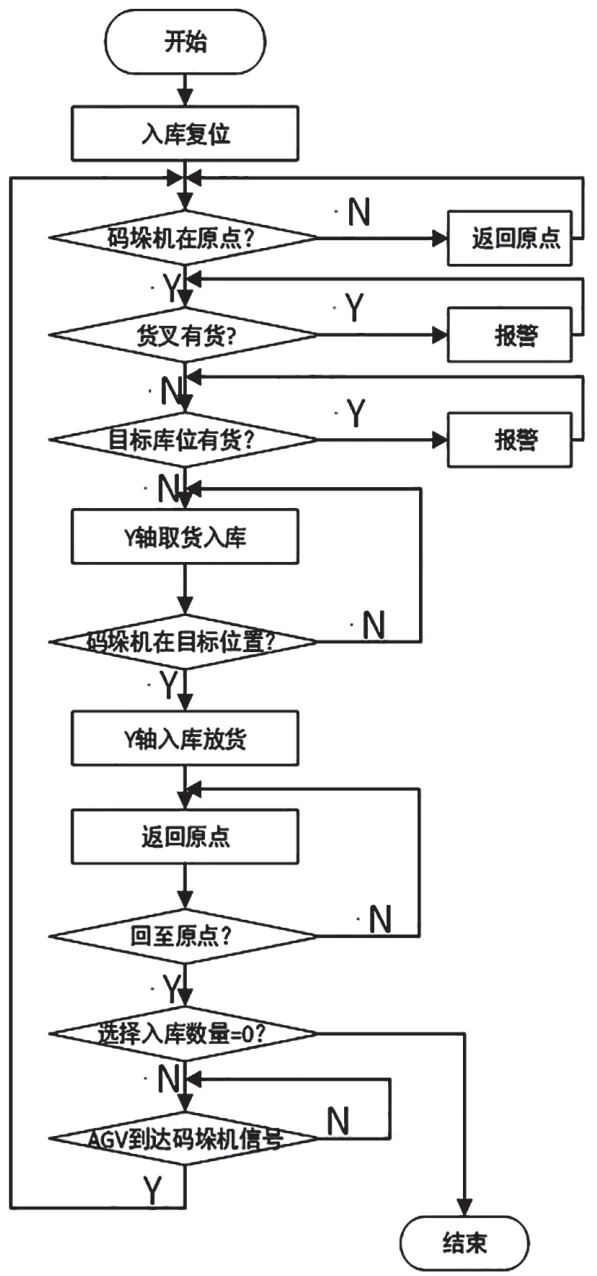

(2)出入庫控制流程。用自動出庫流程說明碼垛機的運行。在自動運行模式下,首先進行出庫復位,其次在觸摸屏上選擇相應庫位并發出出庫命令后,系統開始自檢,首先檢查3個軸的碼垛機是否都在原點位置,如不在原點,讓3個軸的碼垛機先回原點位置。再檢查貨叉和選擇的庫位上是否有貨物,若貨叉有貨物,則系統報警;若無貨物,則程序繼續運行,若對應庫位無貨物,則系統報警;若有貨物,則程序繼續運行。系統依靠行列定位片與光電傳感器進行尋址定位,當碼垛機當前行結果等于目標行結果、當前列結果等于目標列結果時,此時碼垛機已運動置選擇庫位。接著碼垛機在目標位置開始取貨,當貨叉取出貨物后,再次借助行列定位片與光電傳感器進行位置判斷返回原點。其次判斷AGV小車是個否到達預定位置,若到達則碼垛機將貨物放在AGV小車上,若未到達則繼續等待小車。最后當貨物放到AGV小車動作結束后啟動小車離開碼垛機,接著判斷選擇出庫數量是否為零,若不為零則繼續出貨,若等于零則停止出貨。其流程如圖3。入庫流程與出庫流程相反,如圖4。

圖3 碼垛機出庫流程圖

圖4 碼垛機入庫流程圖

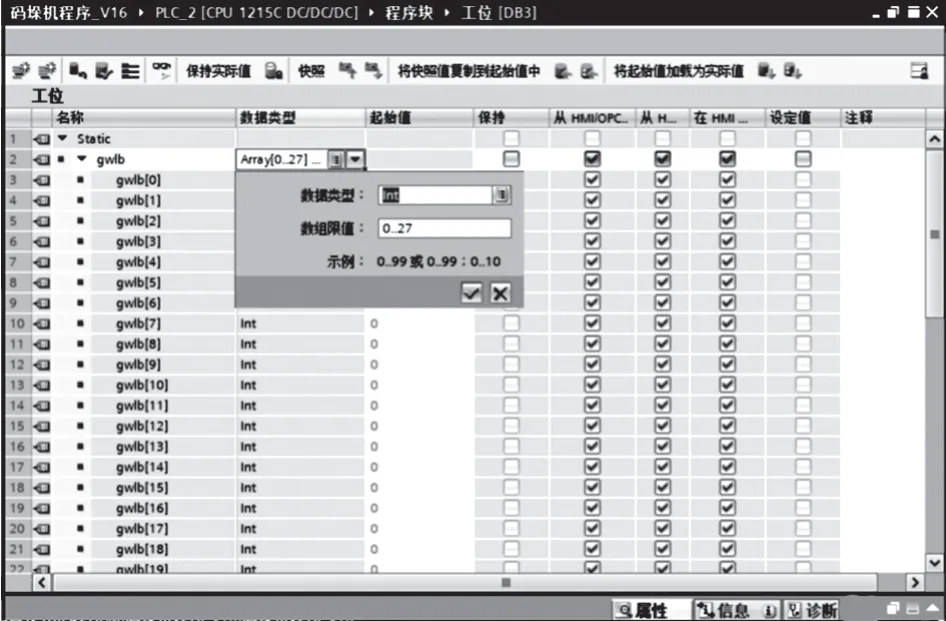

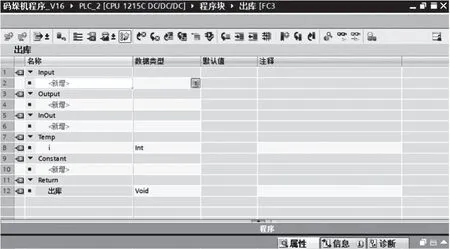

2.2 數據塊

控制系統使用數據塊“DB”塊1個,數據類型以數組功能進行設置,具體參數見圖5。本系統在“出庫”和“入庫”兩子程序中均設置了一個臨時變量,如圖6。

圖5 DB塊參數

圖6 FC臨時變量

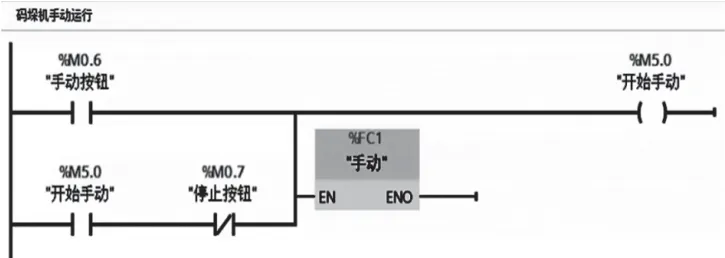

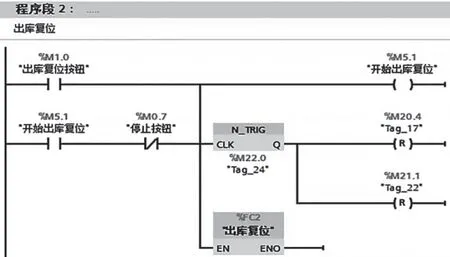

2.3 PLC控制程序設計

為保證系統和人員的安全,系統在進行出庫和入庫運行前都須復位,可進行手動或自動復位,主程序分別為圖7、8。本設計主程序1個,寫在“OB1”塊中,其余所有子程序均寫在“FC”塊中。

圖7 手動運行主程序

圖8 出庫復位主程序

3 運行調試

3.1 主界面設計

立體倉庫主界面設計如圖9,主要系統包含設備狀態、碼垛機位置、運行模式選擇和手動命令。

圖9 立體倉庫主界面設計

設備狀態:顯示立體倉庫系統當前的狀態;碼垛機位置:顯示立體倉庫系統碼垛機當前的位置在幾行幾列;運行模式:可選自動模式或手動模式。

3.2 立體倉庫倉位畫面設計

立體倉庫系統通電后,需先進行系統復位,確認碼垛機準確位置,方能自動運行。

(1)按下觸摸屏“倉庫畫面”中“出庫復位”按鈕,碼垛機出庫復位運行。

(2)Y軸縮回,原點信號接通,復位到位。

(3)X軸與Z軸先向負限位運行,運行到位以后,再反向運行至(x1,z1)倉位。(4)3個軸運動全部完成,系統完成復位。

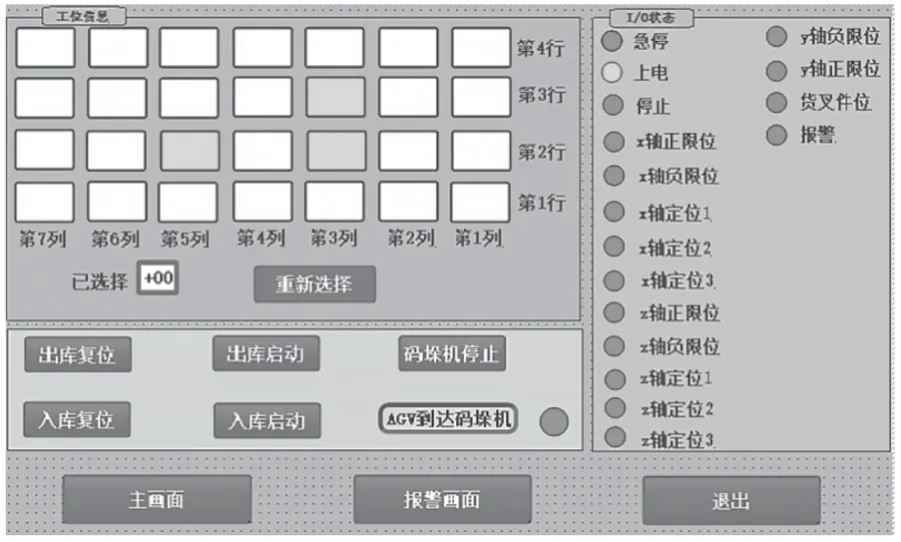

如圖10所示,在“倉庫畫面”可以觀測到當前立體倉庫狀態,有工件的倉位將顯示綠色。

圖10 倉庫畫面

(1)在“工位信息”欄的綠色高亮倉位中,按所需工件出庫順序進行選擇。“工位信息”下側顯示工件選擇數,可重新選擇工件順序。

(2)設置好待出庫工件順序以后,按下“出庫啟動”按鈕,碼垛機按設定的出庫順序將工件出庫。

(3)向目標倉位運行時,速度由高速(啟動運行)—低速(距目標倉位1行1列)—停止(到達)。

(4)當需入庫時,先完成入庫復位,選擇入庫倉位,碼垛機再取出AGV小車送來的貨物,同時送到指定的入庫倉位。

4 結語

以西門子S7-1200型為系統的主控制器,采用變頻器控制3個三相異步電動機從而拖動碼垛機的3個運行軸承,采用西門子觸摸屏操作和顯示整個系統運行,搭建一個立體倉庫的工業運行實驗平臺。本文對立體倉庫碼垛機的組網通信與軟件設計等進行綜合設計,實現了碼垛機手動、自動、復位、根據倉位進行自動取貨,同時結合自動化生產線AGV小車,實現自動取貨功能,從而提升系統的效率和自動化程度。