2050熱軋粗軋機新型組合式萬向接軸的研究及應用

欒兆華

(山東鋼鐵集團日照有限公司,山東 日照 276800)

1 前言

2050熱軋線工藝設計了R1兩輥、R2四輥兩架可逆粗軋機,R1工作輥最小直徑是1200mm,R2工作輥最小直徑是1100mm。如何選型設計R1粗軋機和R2粗軋機萬向接軸的結構尺寸,盡量最大化地提高R2粗軋機萬向接軸輥端組件的承載安全系數,以提高設備運行穩定性,延長接軸的上機使用壽命,并降低運行成本,是R1、R2粗軋機主傳動萬向接軸選型設計的技術關鍵。

2 技術研究方案

2.1 研究現狀

國內外先進典型熱軋線基本采用十字包式和滑塊式兩種萬向接軸技術方案,個別軋機為了增加軋輥端十字包回轉直徑,采取了交錯式布置結構。十字包式萬向接軸一次上機使用壽命一般是兩年,采取周期性下機維修的策略,主要維修內容是軋輥端十字包組件,如更換十字包軸承滾珠、軸承圈、密封等零部件,另外就是十字包的磨損、裂紋等檢測。

2.2 確定R1、R2粗軋機主傳動萬向接軸的總體選型

傳動接軸是設備關鍵重要部件,承擔著扭矩的傳遞任務,工況惡劣,由于重載、高速、沖擊等因素的影響,使接軸成為軋機設備中的薄弱環節,故障及事故頻繁,對生產造成較大的影響。

工藝技術設計商(德國SMS)推薦了其設計的滑塊式萬向接軸技術方案,且采用稀油潤滑。結合2050熱軋線R1、R2粗軋機工藝設計參數,以及十字包式萬向接軸在熱軋板帶軋機上的廣泛應用,最終確定了采用十字包式萬向接軸的技術方案。

2.3 設計R1、R2粗軋機新型組合交錯式萬向接軸的技術方案,提高R2軋機接軸承載能力,實現兩列粗軋機接軸規格型號的互換性

粗軋機萬向接軸一般根據軋輥直徑的最小值來確定接軸輥端十字包的回轉直徑,由于軋機工作輥直徑的不同,以及軋機電機輸出功率的大小,不同軋機的萬向接軸回轉直徑也不同,但要盡量考慮使接軸輥端十字包回轉直徑最大化,確保接軸的承載能力,因而不同能力軋機的接軸一般不能通用。

另外,由于軋機主傳動接軸的工況是重載、受沖擊且高速回轉,輥端十字包一次上機約兩年后就要下機維修,考慮到接軸故障率較高,無論是十字包組件還是接軸本體部件,均要有備用備件,又因接軸零部件價值較高,也造成生產運行后的運行成本較高。鑒于此,要考慮R1、R2粗軋機萬向接軸規格型號的互換性。

2.3.1 提高R2粗軋機萬向接軸承載能力的技術方案研究及設計

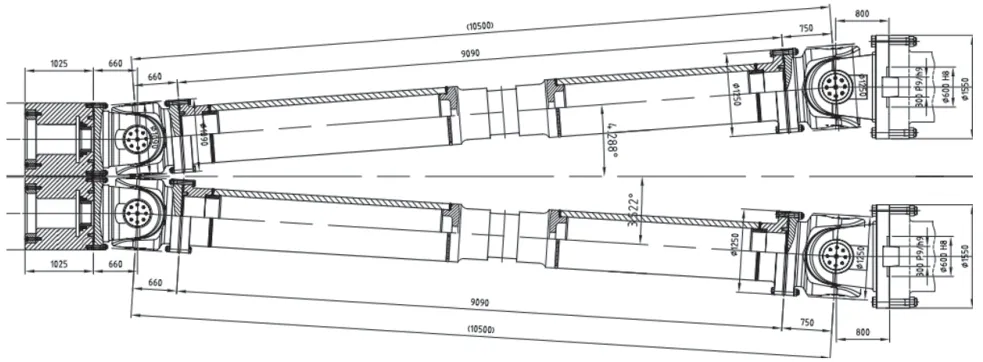

(1)R1、R2粗軋機萬向接軸常規結構技術方案研究。R1、R2粗軋機萬向接軸常規結構設計方案如下圖所示,R1兩輥粗軋機工作輥直徑最小直徑是1200mm,接軸輥端十字包設計回轉直徑最大為Φ1190;R2粗軋機工作輥最小直徑是1100mm,其接軸輥端十字包設計回轉直徑最大只能設計到Φ1090。

(2)提高R2粗軋機萬向接軸承載能力的技術方案研究及設計。如圖1所示,由于軋機主傳動電機外形尺寸大而軋輥直徑小的原因,上、下接軸在長度方向的工藝布置是帶傾角、喇叭口對稱式,電機端十字包回轉直徑的設計基本不受限制,而軋輥端十字包回轉直徑受軋輥最小直徑的限制,但越遠離軋機軋制中心線,喇叭口越大,上、下接軸之間垂直方向的空間尺寸越大,若輥端十字包的布置尺寸結構遠離軋制中線的一定距離,就可加大十字包的回轉直徑,R2軋機萬向接軸輥端十字包回轉直徑可達到1190mm,與R1軋機萬向接軸的規格尺寸相同。

圖1 R1、R2粗軋機萬向接軸常規技術方案

2.3.2 R1、R2粗軋機萬向接軸規格型號互換性技術方案研究及設計

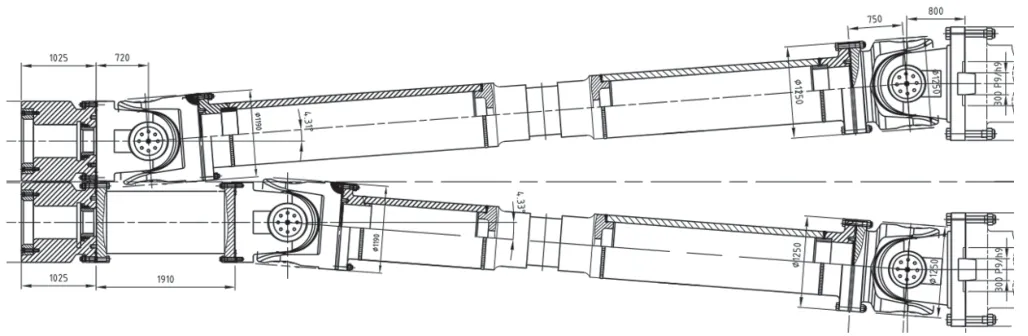

如圖1、圖2所示兩種技術方案,解決了R2粗軋機萬向接軸承載能力提高問題,R1、R2粗軋機輥端十字包回轉直徑均為1190mm,電機端十字包回轉直徑均為1250mm,十字包組件規格型號實現了完全互換使用,但接軸本體部分不能互換使用。

圖2 R2粗軋機交錯式萬向接軸常規技術方案

為了實現R1、R2粗軋機萬向接軸的完全互換使用,借鑒圖2所示上、下接軸輥端十字包交錯式布置技術方案,為了“十字包交錯”而在十字包與套筒之間增加“短軸聯接”的技術思路,在R1、R2萬向接軸沒有短軸設計的三根接軸在相應位置分別增加“短軸聯接”,短軸結構尺寸完全一樣,就能實現R1和R2粗軋機萬向接軸各部件的完全互換使用。

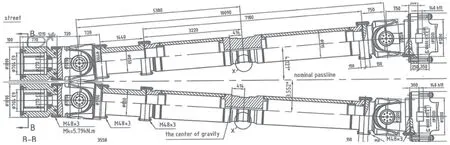

R2粗軋機萬向接軸的最終設計方案如圖3所示。

圖3 R2粗軋機新型組合交錯式萬向接軸技術方案

R1粗軋機萬向接軸的最終設計方案如圖4所示。

圖4 R1粗軋機新型組合式萬向接軸技術方案

通過上述新型組合、交錯式萬向接軸的技術方案研究、設計,R2軋機萬向接軸輥端十字包回轉半徑由原Φ1090增大到Φ1190,不僅提高了承載能力,且又實現了R1和R2粗軋機接軸的完全互換性。

2.4 接軸各組合部件之間的聯接采用端齒加螺栓聯接技術,確保組合件聯接的可靠性

R1、R2粗軋機萬向接軸運行工況比較惡劣,是頻繁重載、正反轉高速、受沖擊,而接軸本體采用組合式技術方案,組合件之間的聯接可靠性是其中的關鍵。軸類部件常規聯接方式有鉸制孔螺栓、鍵加螺栓、端齒加螺栓等聯接方式,本技術方案采用了端齒加螺栓的聯接方式,確保十字包組件、組合短軸等之間聯接的可靠性。

2.5 接軸套筒與軋輥扁頭采用多重定位等技術,提高使用可靠性,延長使用壽命

萬向接軸整體設有平衡裝置,來平衡接軸的重量,提高接軸整體運行平穩性,套筒重量一般是有軋輥扁頭來承擔。在正常生產過程中,軋輥扁頭與接軸套筒接觸面的相對滑動磨損。套筒與軋輥扁頭之間常規定位是利用安裝在套筒上的定位環和套筒本體的圓弧面,由于定位環尺寸限制,加之兩者之間的磨損相對移動磨損存在,造成套筒定位環和圓弧面磨損過快而使用壽命短。

本技術方案在原傳統定位的基礎上,又增加了一定位銷軸,實現了三重定位,大大延長套筒本體的使用壽命。另外,套筒襯板采用矩形下沉式定位,避免與套筒之間的相對移動;襯板固定螺栓頭采用矩形結構定位,避免螺栓在微量松動、拉伸等情況下的旋轉,避免因螺栓旋轉而造成磨損的進一步劣化,提高緊固的可靠性。

3 技術創新點

(1)R2粗軋機輥端十字包采用交叉式布置技術方案,提高了R2軋機接軸的承載能力和安全系數,且實現了與R1軋機接軸輥端十字包組件規格型號的互換性。

(2)萬向接軸(全部4根)采用短軸組合式技術方案,實現了R1、R2粗軋機萬向接軸基本所有零部件的互換性,降低了備件成本。

(3)十字包軸承滾珠、密封采用新型設計,提高了使用壽命。

(4)扁頭與套筒定位、襯板定位、螺栓固定等采用新的技術方案,降低了零部件磨損,延長了上機使用壽命。

4 結語

本項目技術開發,2050熱軋線粗軋機主傳動接軸技術裝備達到國內國際一流水平,新型組合交錯式萬向接軸不僅提高了R2軋機接軸的承載能力,且實現了R1、R2粗軋機萬向接軸的互換使用,降低備件成本600萬元以上。整機上機運行兩年多實現了零故障和零更換件的良好預期,每年降低運行維護成本80萬元以上。