石油鉆機中電氣液控制系統的智能化應用研究

郭關波,朱小輝,劉晶

(中國石油集團渤海石油裝備制造有限公司遼河鉆采裝備分公司,遼寧 盤錦 124010)

科學技術發展迅速,石油鉆井機行業為了與時代發展相適應,石油鉆機的工藝在不斷提升,科研人員致力于將石油鉆機電氣控制系統設計的更為智能化和自動化,從而減少人力、財力的輸出,通過改善人工施工和啟動方式,逐漸向智能化、自動化方向發展,大幅度改善石油鉆井工人的工作環境,降低工人的勞動強度。在石油鉆井行業不斷發展的過程中,氣動液壓技術與自動化技術的融合進一步加深,電控氣液換向閥等一系列新型閥門的出現,極大提升了電氣液壓控制技術的能力,同時多種優良技術被應用于石油鉆機電氣液控制系統中,例如總線技術以及PLC控制技術等,通過這些技術的綜合應用,可以實現石油鉆機的自動化控制和集中智能化監控。

1 石油鉆機電控系統的發展歷程

電控系統作為石油鉆井平臺結構的重要組成部分,是控制鉆井作業實際效果,實現鉆井作業現代化的關鍵技術。隨著其應用能力的不斷提高,已成為油氣開發的關鍵作業設備。因此,研究鉆機電控系統的發展歷程,對于促進電控系統功能的優化和創新發展具有重要的現實意義。石油鉆機的電控系統可以從4個階段進行概括,每個階段的發展都具有一定的現實意義,下面就分別介紹。

1.1 驅動開發階段(AC-AC)

初期的驅動系統主要是以柴油發電機進行供電,電流形式為交流供電,驅動方式也以交流驅動為主,在保證驅動效率和靈活性的基礎上,驅動系統結構相對簡單,還可以實現獨立系統驅動,但是在使用過程中,由于驅動系統中絞車的控制方式是以機械齒輪實現的,因此初期的驅動系統不能進行速度的調節。

1.2 驅動開發階段(DC-DC)

該階段的驅動電流采用直流電驅動的方式,主要電源是以多臺柴油發電機組進行供電,為整個驅動系統進行供電,這種驅動方式在工作效率,預防故障的能力,以及傳動方式上都有一定的優勢,還可以實現設備的獨立驅動,速度的調節也更為便捷,但是在獨立驅動的時候,設備的安全性得不到保證。

1.3 驅動發展階段(AC-SCR-DC)

該階段的石油鉆機驅動系統的驅動供電方式有兩種,一種由電網提供的電壓,另一種是由柴油發電機組提供的電流,該驅動方式在滿足DC-DC驅動所有優點的基礎上,還能實現發電機組的動態并網,與電網相連接,柴油機組和電網以1:2的供電方式進行驅動系統的運行,雖然在市場上已廣泛應用,但是任然存在一定的缺點,容易被諧波干擾,功率因數比較低。

1.4 驅動發展階段(AC-VFD-AC)

石油鉆機的組成部分包括主設備和三個相連的輔助設備,現階段輔助設備采用交流變頻驅動,但整個設備的主要驅動方式仍然是國家電網或柴油供電機組進行單元供電。利用國家電網供電的方式或柴油機供電,通過應用VFD變頻器,可以實現交流變頻電機的單獨驅動。其優點是:系統控制性能好,操作簡單,多功能擴展,安全保護。缺點是使用和維護成本相對較高,部分應用功能需要進一步改進。

2 電氣液控制系統結構

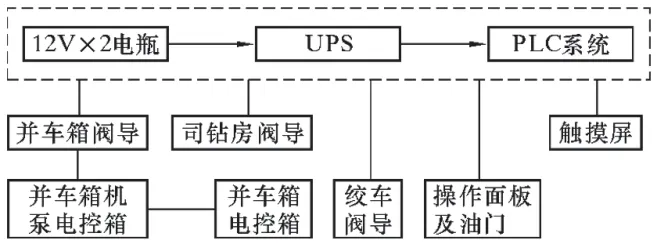

石油鉆機電控系統的主要結構組成由系統結構硬件、PLC控制器件,以及系統閥件和閥導控制箱等組成(見圖1)。

圖1 電氣液智能控制系統簡圖

2.1 系統硬件架構

石油鉆機的硬件系統共由5個部分組成,每個部分缺一不可,是石油鉆機電氣液控制系統的重要組成。其中包括有操作系統控制元件,主要是控制鉆機操作;控制閥,控制系統安全;電源,石油鉆機電力輸出裝備;核心控制系統,負責協調石油鉆機各部分的運行使用;以及最后的電聯輔助元件,負責石油鉆機系統的輔助使用。例如圖2所示的TP270觸摸屏由數字量輸出模塊、模擬量輸出模塊、CPU314模塊、電源輸出模塊和數字量輸入模塊組成。

圖2 硬件組成結構圖

圖3 PLC 分系統控制框圖

CPU314模塊的主要構成部分由兩個組成,分別是編碼器的信號輸入模塊和操作開關狀態顯示模塊,兩個模塊共同構成了CPU的核心部分,控制系統中的模擬輸出模塊主要是由壓力系統構成,壓力系統又包含了氣源壓力及潤滑系統,可以在控制系統中實現模擬量的輸入和輸出。控制系統可以由三種控制方式進行控制,開關可以對控制系統進行啟動和關閉操作;邏輯控制的方式是通過一些編碼模塊化設置,對參數進行優化之后,利用總線可以實現控制系統的啟動和關閉,并控制系統的運行狀態,且其中包含了預警報警模塊,當出現故障時,還可以進行及時的報警,報警系統會立即顯示錯誤的原因以及如何處理。數字控制系統采用串聯方式,DDLDRIVE模塊安裝在氣門導管上,DDLLINK模塊安裝在平行小車和絞車氣門導管上,實現串聯,發送數字信號,轉換DDL模塊數字量。來自該源的控制根據指令執行,最終執行每個控制,并通過觸摸屏顯示任務的反饋狀態信息。

2.2 電液控制系統閥件的選擇

電液控制系統的主要工作原理是通過電壓液介質的使用,并根據石油鉆機中離合器設備的大小,進而進行空氣的壓縮,能夠實現鉆機的快速響應和執行操作命令,并帶動氣門導管的運行,操作精度明顯較高,且鉆機氣動設備的空氣壓縮流量可以達到1400L/min,能夠實現快速響應運行。

2.3 系統氣門導管控制箱及PLC選型

例如絞車氣門導管控制箱的硬件電路和設計主要采用鼓式離合器控制絞車、換檔結構、自動鉆禮盒和適當的反饋。電液控制系統的選型受到鉆機設備系統運行中一些參數的影響,例如輸入輸出點數等,根據參數的變化和實際需求考慮,確定電液控制系統的模塊類型,采用PROFIBUS總線對電液系統的控制,根據參數變化的情況再選擇和合適的PLC的儲存容量的型號,滿足石油鉆機的運行使用。

3 石油鉆機自動化電氣控制系統優化

通過上述的石油鉆機電氣液自動化控制系統的結構分析,可以發現在石油鉆機電氣液控制系統中,智能化和自動化是其未來的發展方向,下文主要依據石油鉆機電氣液控制系統的結構內容,分析對電氣液控制系統的優化發展,以制動器、絞車、頂驅、轉盤、管柱輸排系統、司鉆系統以及司鉆控制綜合系統進行優化。

3.1 盤式制動器和絞車系統控制優化

整個石油鉆機的運行是由制動器以及絞車共同控制的,但是在石油鉆機中,制動器以及絞車系統的驅動控制,是2個相互獨立且協作驅動石油鉆機運行的關系。在絞車運行驅動的過程中,需要對絞車的控制系統設立一個專門的保護系統,保證絞車系統的安全運行,通過設定科學的參數以及提升絞絲的強度,提升絞車的運行安全性,并且強化絞絲的負荷能力,以此來滿足石油鉆機的使用強度。同時在司鉆工作的過程中,應聯合手動制動器對司鉆的下降上升進行控制,并控制司鉆的使用強度,了解司鉆的工況環境,保證司鉆的工作強度控制在合理的范圍內,避免因司鉆工作強度過大,導致的制動器和絞車的深度損耗,降低制動器和絞車的使用年限,并將智能化技術融入到制動器和絞車系統中,實現自動制動和絞車運行。

3.2 頂驅及轉盤系統控制優化

通過對石油鉆機運行過程中頂驅的下降速度以及扭矩大小的計算和設計,可實現動態檢測的及時響應,防止上部驅動及轉臺系統受到干擾,或者它可以在鉆機的鉆孔過程中停止。除此之外,對頂驅和轉盤系統進行優化,設定科學的參數,可以避免鉆機在下降過程中出現的一些故障問題,例如卡鉆和扭轉等,增強智能化的控制系統,可實現數據速度的實時監測,對速度進行控制,并在出現故障問題時及時進行調整。

3.3 自動化管柱輸排系統優化

石油鉆機的自動管柱輸排系統的實現需要多方系統和設備共同協作完成,在設計石油鉆機管柱輸排系統的時候,可以引用先進的控制技術和設備,例如司鉆綜合控制技術,以及自動貓道、升降機等的應用,并安裝自動化的立根卸料系統,經多方設備的協作,實現管柱的自動化測量、上升和下降,以及自動化的控制司鉆在遇到不同工況環境時的鉆進方式的改變,更好的提升石油鉆機的鉆井速度,縮短石油鉆機的鉆井速度,從而避免人力成本的浪費和輸出,減少石油鉆機運行過程中出現的故障,并解放生產力和勞動力,提升石油鉆機的運行效率。

立根卸料系統的研發和應用,通過設置自動化井架施工設備和氣動指梁設備,完成逐級垂直卸料工作,取代傳統的人工作業。該系統可通過智能檢測完成鉆桿卸料旋轉、定位、調整、對準等一系列操作,實現精準作業。采用自動井架設備,從井口開始,計算機控制卸料到二層指梁位置,此時氣動指梁系統承擔鉆桿卸料載荷,經過精密自動調試,垂直根部放電終于完成。整個過程無需人工,計算機智能化、自動化控制同時提高排放效率和準確性,避免安全事故的發生。

3.4 鉆機綜合自動化控制系統優化

在優化鉆機綜合自動控制系統的過程中,首先要了解石油鉆機自動化控制系統的組成內容,主要包括鉆機、計算機主控系統、以及石油鉆機數據信息采集系統等,將這些集成綜合,才能更好地實現石油鉆機的驅動運行。想要實現石油鉆機綜合集成系統的自動化控制,那么首先就需要利用科學的手段,實現每個子設備和系統的自動化以及智能化,在通過主控系統進行聯合,最終實現石油鉆機的自動化驅動與控制,例如可以通過一鍵啟動控制石油鉆機的所有子系統,并設定運行參數,實現自動走道;其次,為石油鉆機設備配備一個高端的智能化計算機控制區域,便于對石油鉆機的精準控制,并且智能化的計算機設備才是實現石油鉆機高質量生產運行的關鍵措施;最后,集成石油鉆機控制系統的數據分析系統,通過各部分子設備收集到的數據、圖像信息等內容,集中傳輸到中央控制系統中,進行數據的整合分析,及時發現問題并對問題進行解決,規避石油鉆機在運行過程中可能出現的問題,保證石油鉆機在一個良好的工況環境下進行工作,并提升石油鉆機的使用壽命。

4 結語

綜上所述,石油鉆機電控系統主要結構組成由系統結構硬件、PLC控制器件,以及系統閥件和閥導控制箱等部分組成,為了更好地實現私有鉆機電氣系統的自動化、智能化控制效果,分別從盤剎、絞車、頂驅、轉盤、管柱、鉆機等控制系統出發,實現自動化控制優化,從而達到石油鉆機的智能化控制。