水輪發電機組一人多機智能制造生產模式的應用

何兆榮,何曉娥,吳 洋

(1.重慶水輪機廠有限責任公司,重慶 402283; 2.哈爾濱汽輪機廠有限責任公司,哈爾濱 150040)

0 引 言

依托“一帶一路”、“中國制造2025”、《水電發展“十三五”規劃》等國家戰略,針對水輪發電機組核心零部件離散型單件多品種定制化的生產組織特點,以及水輪發電機核心零部件[1]在強度、疲勞壽命、精度和安全性等方面的特殊性能要求,突破各類大型數控設備必須要一人或者多人值守操作的傳統生產模式。實施工藝三維數字化設計與虛擬加工系統、生產現場設備數據采集與可視化監控系統、生產執行系統等關鍵系統,完成水輪發電機組關鍵零部件制造的智能化建設工作。該文研究設備加工制造的一人多機、無人值守,形成一種大型零部件智能制造新模式,為新形勢下水輪發電機組制造企業的轉型升級提供支撐。

1 發電機組零部件傳統生產模式

水輪發電機組的設計、制造,基于新建水電站的水頭、落差、流量、地質條件等因素,通過初步選型設計,確定機組型號尺寸。設計開發水力機械模型,機組布置的各部套、組件的結構設計完成后,進入生產制造階段。

從生產模式的管理變革、數字化設備和網絡的建設等方面入手,改變生產組織模式、利用數字化管理工具進行生產策劃和過程控制并回歸統計,達到持續改進的目的。

2 構建數字化生產作業模式

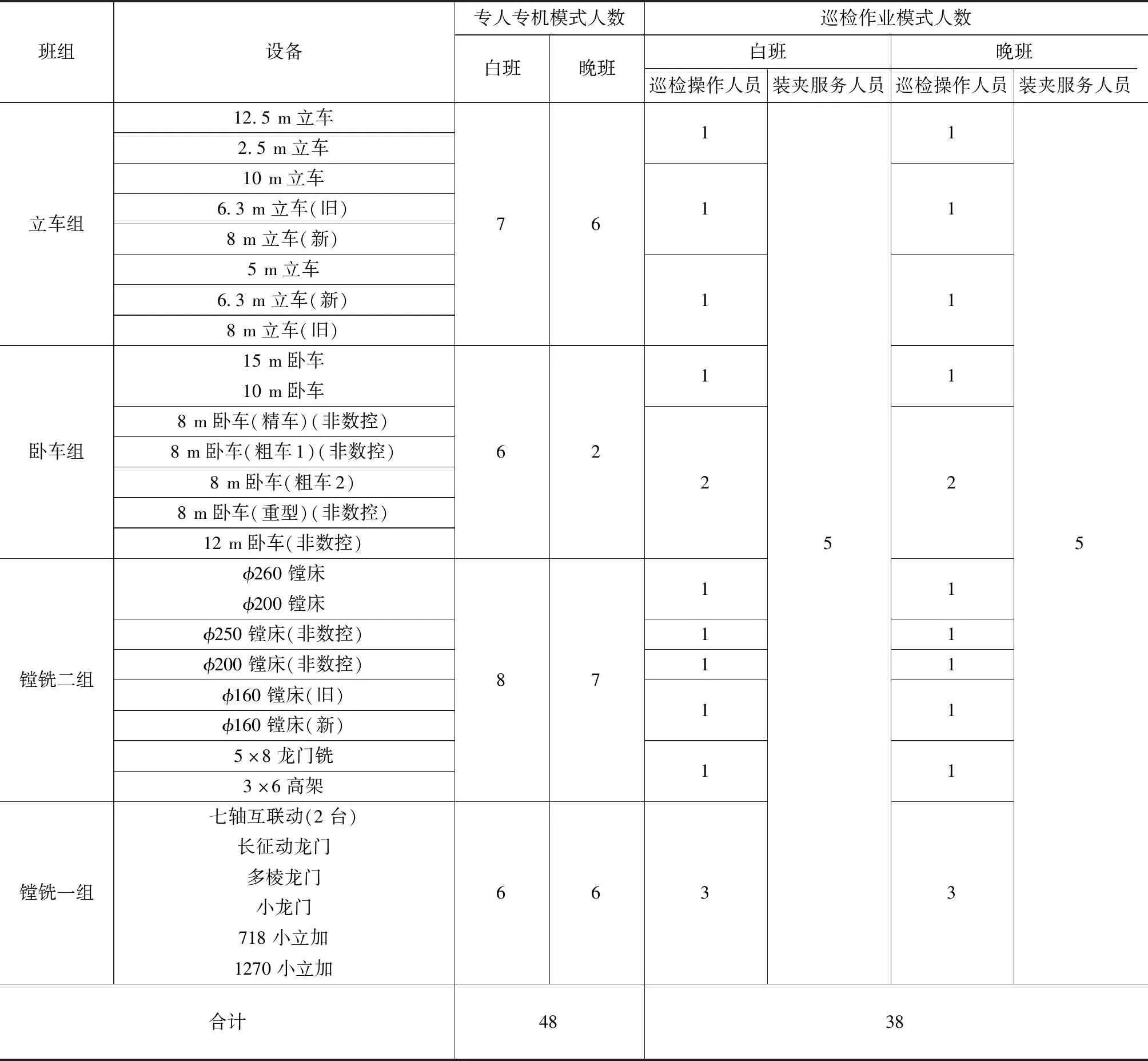

通過對車間進行數字化改造,人機結合模式將變得更為高效,通過信息化、可視化、在線監控等技術手段能夠實現加工信息實時反饋,集中監視,實時操控,從而使得一人可具備同時監控、操作數臺設備的能力,原來一人一機甚至數人一機的操作模式將呈現出明顯的勞動力空閑和剩余現象。故此車間原有圍繞專人專機操作設立的生產組織模式將不再適應,必須向一人多機、巡檢操作模式轉變,實現機器換人,形成可觀的人力資源降本。表1為構建數字化車間生產組織模式人力資源結構對比。

表1 作業模式對比表Table 1 Operation mode comparison table

從表1可看出,通過數字化車間改造,組建新的生產組織模式,能達到機器換人目的,減少設備操作人員10人,按目前平均人力資源成本10萬元/年計算,人力資源降本可實現100萬元/年。確定實施方案,并在試點班組(立車組、鏜銑一組)開展。

立車組:采取就近原則,在4月中旬第一周選擇新8 m立車、新6.3 m立車、老8 m立車組成一個巡檢單元,作為第一個試點開始推行1人巡檢作業,裝夾服務小組人員由立車組其他成員承擔,車間管理人員全程跟蹤記錄試推行情況,工藝部門派人負責數控編程,設置合適加工參數等服務;裝備車間派人對設備運行情況進行跟蹤維護。

該試點推行可行后,對立車組明確巡檢單元數量及對應的人員配備,明確裝夾服務組成員和巡檢作業人員,全面推行一人多機巡檢作業模式。

鏜銑一組:同樣采取就近原則,與立車組同時開展試推行,選取動龍門、多棱、小龍門組成一個巡檢單位,試推行1人巡檢作業。相關部門人員的配合和試點情況跟蹤記錄與立車組并行。

該兩個班組在單獨推行試點成功后,可對裝夾服務組進行合并,試點跨組裝夾,擴大輪流裝夾范圍。

試推行期間,由專人對出現的問題、結論、經驗等作統計記錄,作為推行信息化技術改進的依據。

為切實加強地質災害防治工作,各縣市區均建立健全了一系列的制度,如年度地質災害防治方案編制與發布、“兩卡一預案”填制發放、汛期值班值守、宣傳培訓與演練、災險情速報月報年報、建設有用地地質災害危險性、地質災害防治項目管理等制度,地質災害防治管理工作不斷規范化、制度化和常態化。

立車組與鏜銑一組作為試點推行完成后,逐步推行臥車組和鏜銑二組,復制運用推行方法,因鏜床設備操作需進操作室方可實現的特殊性以及臥車多數為非數控設備,需聯合工藝、裝備等部門充分討論研究,確定巡檢單元及人員配置。

在推行巡檢作業模式時,需要進行局部改造、信息顯示、報警停機、在線控制等技術支持,要由數字化改造廠家駐點服務。

確定各級人員職能職責:車間副主任及主管:負責組建推行團隊,負責組織人員編制推行方案及具體細節,每日試點推行開始、中途及結束了解情況,負責總體進度把控,負責定期召開專題會議,總結經驗教訓,形成相關規定文件。

計劃管理員:負責提前安排工件、開具工票,圖紙工藝及所需配合件、質量交底[3]的準備工作;負責監督推行試點是否按期推進,負責記錄推行過程,負責對試點的加工任務與生產任務的協調。

班組長:負責選擇合適的組員進行試點推行,負責組內人員的分工調配,負責確定裝夾服務順序,負責保障試點現場安全,對組員反饋的問題負責處理(技術聯絡、事故上報等),負責對現場緊急情況進行處置,指揮人員行動;負責定期反饋試推行情況。

試點巡檢人員:負責按照工票準備相應工裝工具、量具等,負責指揮裝夾服務人員對工件正確裝夾、起重吊裝方案[4],負責檢查裝夾工作是否安全合格,負責根據圖紙工藝等技術文件正確設置加工參數,對工序加工全過程質量負責,負責安排裝夾服務人員配合測量、協助等工作。

試點裝夾服務人員:負責按照巡檢人員的要求進行裝夾,保證裝夾的質量,負責按巡檢人員指令協調起吊轉運,負責配合巡檢人員測量、對刀等配合工作;負責按順序要求進行裝夾服務。

3 構建數字化智能制造系統

3.1 智能制造整體系統模型

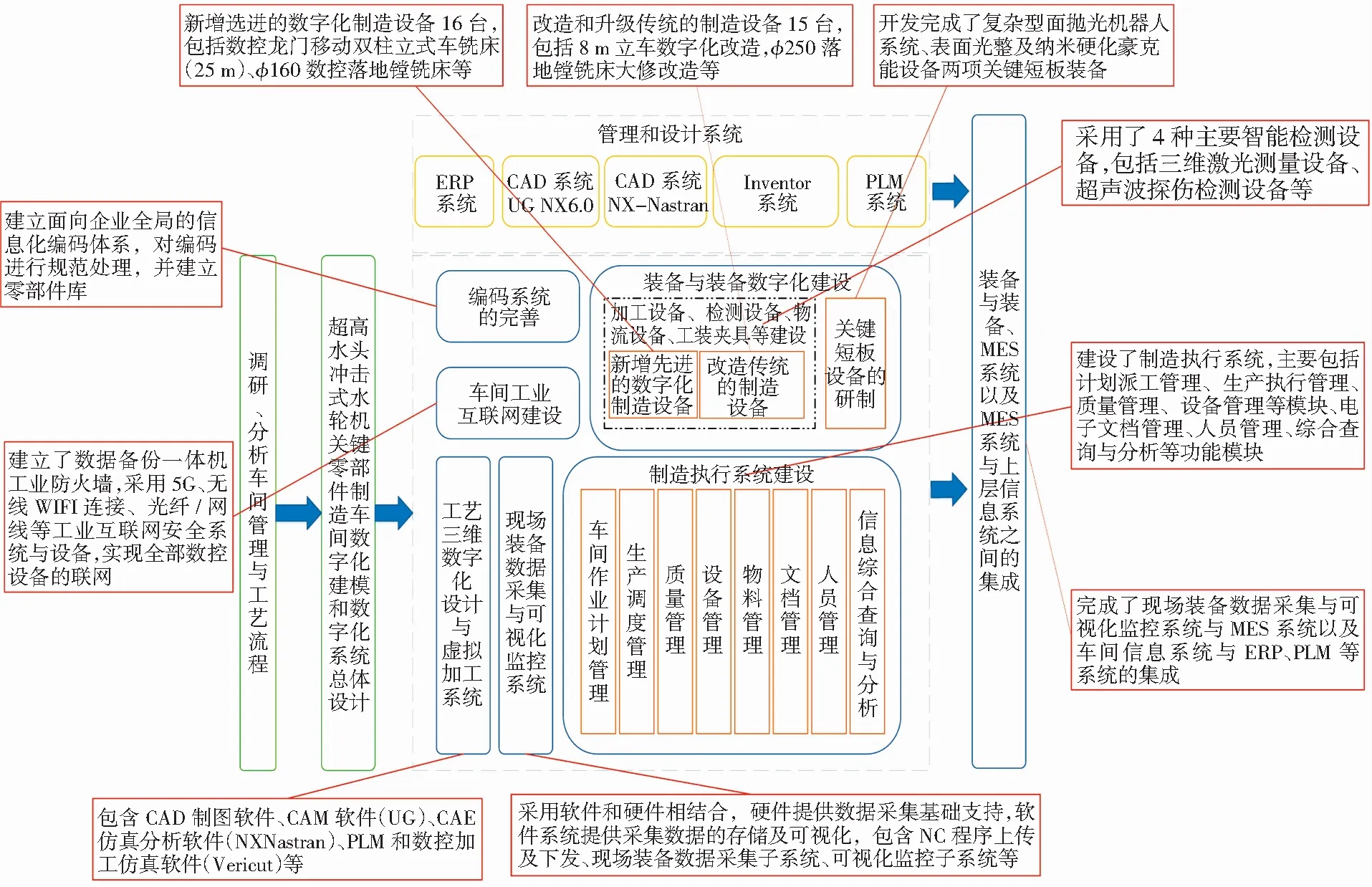

通過打造生產執行系統、數字監控系統、應用5G技術,構建智能制造整體系統模型。結合設備機群,形成全閉環的智能制造工具模型和軟件、硬件資源,如圖1所示。

圖1 項目整體情況Fig.1 Overall situation of the project

3.2 數字化車間基礎設施的運行模型

數字化車間基礎設施的運行模型的建設圍繞生產物流、車間的生產組織方式、零件工藝流程、零件設計等方面的因素展開分析,借助主流三維軟件(SolidWorks、Pro/E、UG)以及Flexsim軟件得到運行仿真模型。

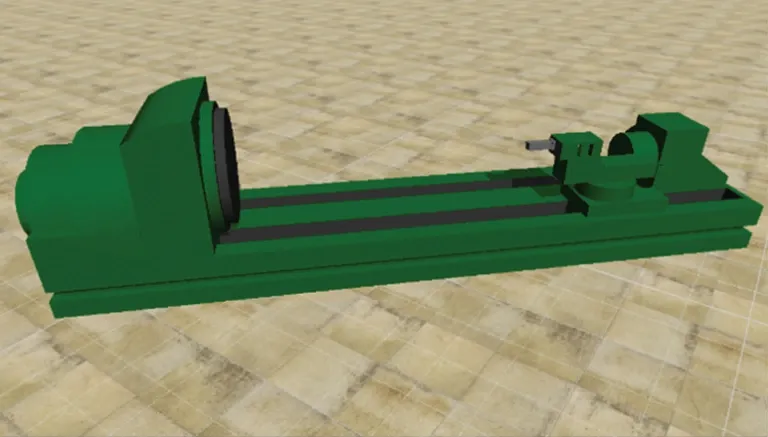

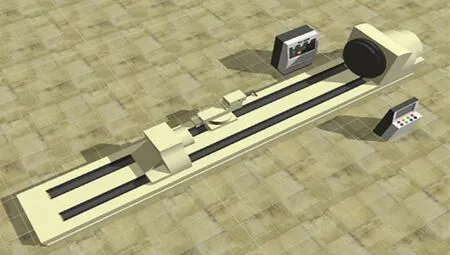

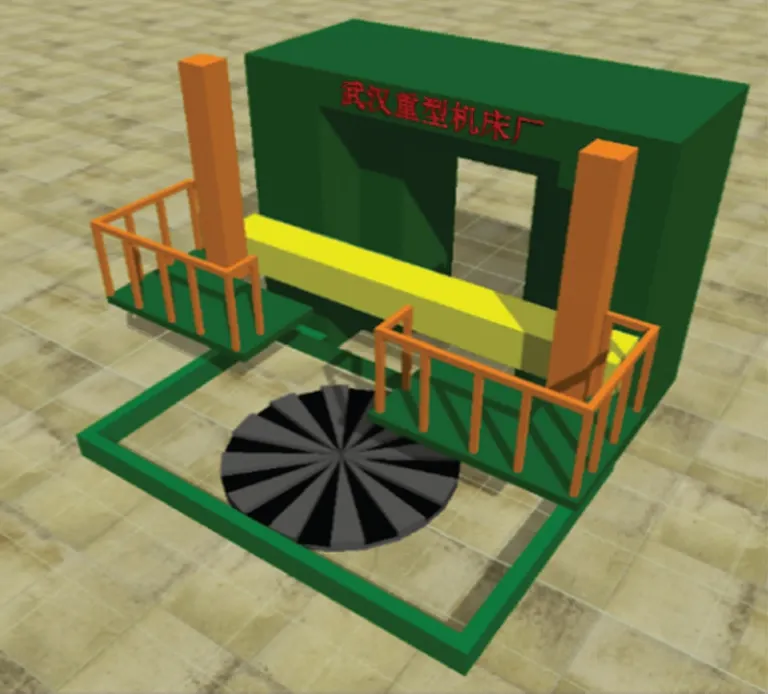

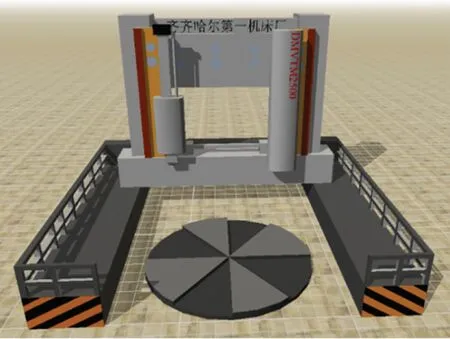

利用Flexsim軟件構建機床設備的三維模型,建立車間機床的物理模型,為車間的后面建模仿真奠定基礎。圖2~5為一些車床的三維模型圖。

圖2 8 m臥車圖Fig.2 The 8 m sleeper diagram

圖3 15 m臥車圖Fig.3 The 15 m sleeper diagram

圖4 6.3 m立車圖Fig.4 The 6.3 m vertical train diagram

圖5 25 m立車圖Fig.5 The 25 m vertical train diagram

結合相關資料的收集分析與車間設施的建模,最終建立的車間設施布局仿真模型,如圖6所示。

圖6 車間設施布局仿真運行模型Fig.6 Simulation operation model of workshop facility layout

3.3 5G網絡

通過5G網絡,無需改變機床原有網絡應用方式,即可讓機床設備擺脫有線連接束縛,實現機床設備互聯互通,實時采集加工過程的工業數據以及設備運行狀態數據,實現產線多種設備互聯互通、實時通信,解決了車間現場數據和上層信息系統的“斷層”問題,提高生產過程的可視化、可控性,降低生產過程的不確定性,提升產品質量,降低制造成本。

視頻傳輸:鑒于視頻傳輸網絡帶寬及實時性要求,在車間兩側架設了2臺5G一體化基站(見圖7),實現現場33臺高清攝像頭的視頻實時上傳及攝像頭的遠程控制,然后通過光纖傳輸與業務中心進行交互;車間現場只需要對攝像頭供電進行布線作業,減少了整體施工難度;整體視頻傳輸效果如下,基本滿足工業互聯領域對大帶寬傳輸的技術要求。

圖7 5G基站Fig.7 The 5G base station

實施5G終端的安裝運行和5G終端與監控設施的連接(見圖8 、圖9),實現監控軟件和硬件的協同。

圖8 5G終端Fig.8 The 5G terminal

圖9 終端連接Fig.9 The terminal connection

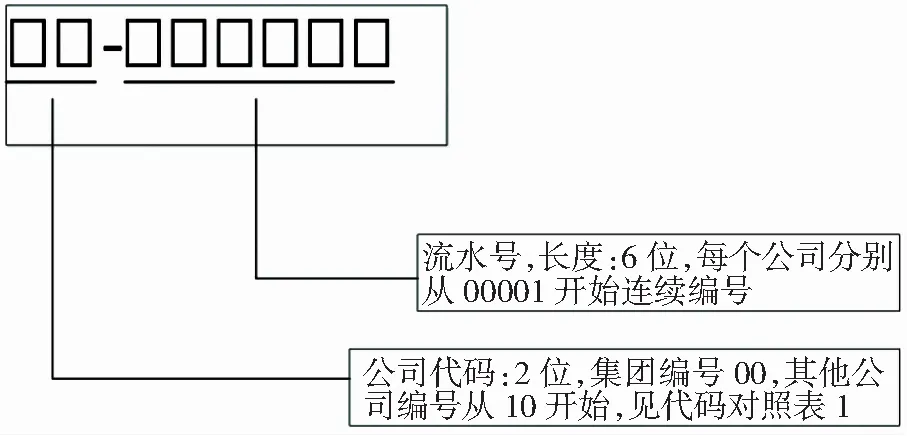

3.4 面向車間物聯的編碼系統

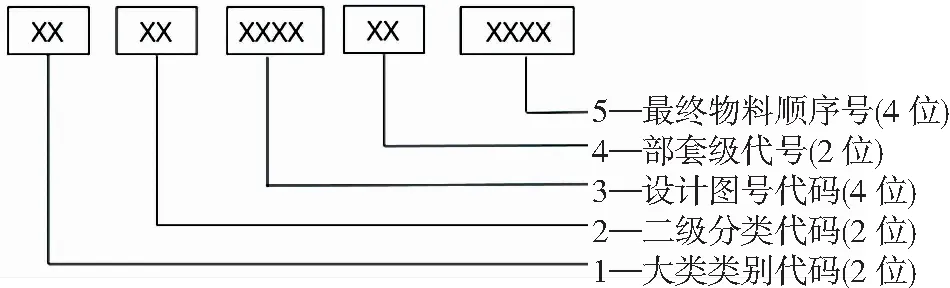

針對車間加工設備、檢測設備、物流設備、工裝輔具等方面的管理要求,在原有PDM和ERP系統編碼規則的基礎上,在人員、工序、工裝夾具、物流設備、工件等方面進一步完善編碼系統,制定人員、產品物料、設備資源的編碼規則(見圖10~12),對車間內的加工設備、檢測設備、物流設備、工裝輔具進行統一編碼,為實現關鍵部件在關鍵工序上的全程跟蹤提供技術支撐。

圖10 員工編碼規則圖Fig.10 Employee coding rule diagram

圖11 產品物料編碼規則圖Fig.11 Product material code rule diagram

圖12 資源編碼規則Fig.12 Resource coding rules

3.5 改造和升級傳統制造裝備

項目范圍有一批服役數十年的關鍵、重點裝備,如斯柯達10 m、12 m普通重型臥式車床、W250G鏜銑床等。機床經數十年使用,機械部分磨損嚴重,幾何精度超差,機床電氣控制系統和線纜嚴重老化,難以滿足數字化車間的建設需要,但這些設備基礎還是很好的,特別是機床剛性和基礎結構件的穩定性是很多現在新的機床設備無法達到的。鑒于此,針對這些傳統關鍵設備進行再制造和數控化改造,解決設備網絡通訊功能,結合DNC/MDC及遠程控制系統,最終實現制造數據、工藝數據、設備運行數據實時傳輸采集。

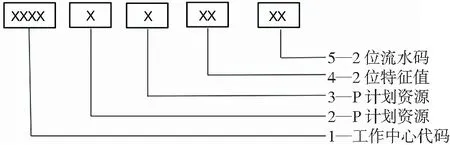

工藝三維數字化設計及虛擬加工系統的建設主要針對超高水頭沖擊式水輪機關鍵零部件,例如,轉輪、主軸、噴管等進行,基于數字化三維設計系統、轉輪水力模型設計及多相流數值仿真分析系統[5]等,搭建工藝三維數字化設計與虛擬加工系統,形成水輪機關鍵零部件正向設計能力,如圖13所示。

圖13 轉輪三維設計Fig.13 Three-dimensional design of Wheel

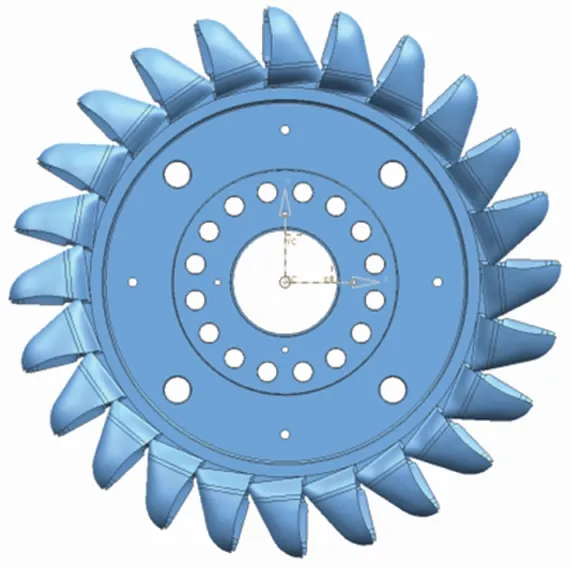

應用CAD/CAM軟件對沖擊式轉輪水斗[6]、混流式轉輪葉片、槳葉和導葉等復雜零件的型線進行高級曲面建模,形成三維實體模型;通過該軟件對轉輪水斗、轉輪葉片(槳葉)、噴管、主軸和導葉等零件毛坯點云數據進行分析,構造三維毛坯實體,然后應用UG NX加工模塊對零件復曲面進行數控程序編制(見圖14);針對不同機床,構造不同的后處理器,根據工藝要求,對數控編程軌跡選用對應機床后處理器,處理成數控機床能識別的NC代碼。

圖14 轉輪數控編程Fig.14 Wheel NC programming

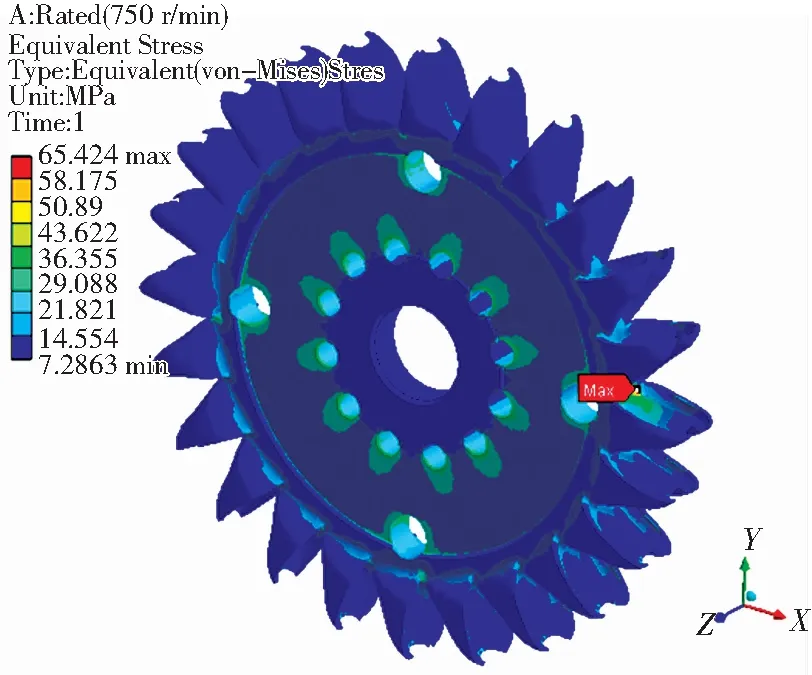

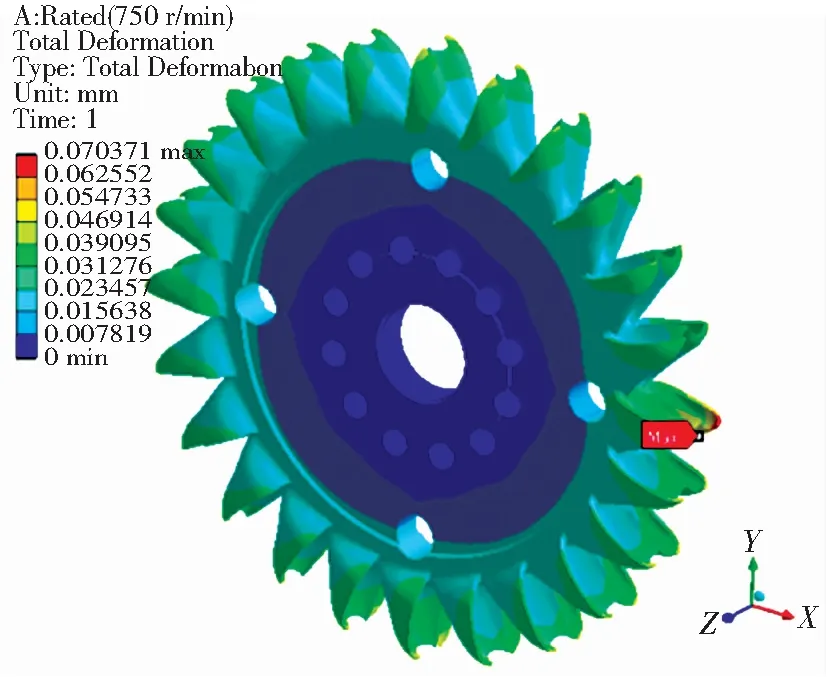

運用NX-Nastran CAE分析軟件,開展了核心零部件建模和靜力學、動力學、疲勞分析工作。對產品的數字化設計、開發、制造提供了強大的支持。采用該軟件在設計階段分析核心零部件在各種工況下的應力、變形分布,評估其動力學特性和疲勞應力,為優化和改進產品結構設計,提高產品可靠性和穩定性方面提供了技術保障(見圖15、圖16)。

圖15 強度計算機優化Fig.15 Strength computer optimization

圖16 剛度計算機優化Fig.16 Stiffness computer optimization

將機床加工信息通過決策支持系統展示給客戶使用人員,DSS采用B/S架構,支持ORACLE/SQL Server數據庫,方便用戶瀏覽。具有權限的管理人員通過網絡上的任意計算機登錄本系統即可監視、查看所有設備的實時狀態和過去歷史狀態,并可對某一時間段內設備的運行狀況進行快速統計和分析。裝備可視化監控系統分為三個部分:視頻監控、設備狀態監控、遠程控制[7]。

4 結 語

水輪發電機組的智能制造應用,通過生產組織模式的優化,采用數字化智能制造終端設備,建設并試點MES和DNC系統,以“機器換人”,明顯提高生產效率,減少單位用工數量,打破水電裝備制造用工難的瓶頸,并解決生產制造對人員的經驗依賴。部分加工設備實現無人值守,為推廣大型裝備制造業的智能化新模式,降本增效,提供應用參考。