基于數字孿生的鐵道工程預制構件生產線智慧管理系統研究*

王靈子,姜仁貴,朱記偉,張國紅,衛星凱,劉新怡

(1.西安理工大學土木建筑工程學院,陜西 西安 710048; 2.中鐵十二局集團第一工程有限公司,陜西 西安 710038)

0 引言

隨著信息技術快速發展,不同專業間的技術交叉融合,建設行業向裝配式大型化、復雜化方向發展[1],建筑產品逐漸趨于復雜,結構功能需求多樣,新型設備不斷涌現,對智能化水平要求越來越高,建筑行業亟需尋求更加智慧化的發展模式。裝配式建筑是通過新型施工方式進行建造,將大部分需要在現場施工的構件轉移至特定裝配工廠預制,然后運至施工場地進行裝配[2],可提高建設項目的生產施工效率、經濟效益和工程質量,極大促進我國建筑行業轉型,加快城市化發展進程[3]。裝配式建筑具有建造效率高、減少浪費、降低環境污染等優勢,可有效解決建筑業面臨的難題[4]。裝配式建筑產業鏈的核心環節是預制構件生產,基于建筑行業信息化發展對構件生產管理提出新要求,研究基于數字孿生的預制構件生產線智慧管理系統具有現實意義。

裝配式建筑是建筑行業的發展方向,國內外專家對裝配式建筑、建筑信息化、數字孿生及智能工廠等應用做了一定研究[5]。數字孿生是利用數字技術對物理實體對象的特征、行為、形成過程和性能等進行描述與建模的過程、方法,也稱為數字孿生技術[6]。陶飛等[7]總結數字孿生在理論研究和企業應用上的進展,分析探討數字孿生技術存在的問題與不足,同時基于數字孿生五維結構模型,設計數字孿生驅動的6條應用基本準則。Lin等[8]將智能制造控制系統作為智能工廠核心功能,并在該系統中應用數據分析、云計算和物聯網等技術。Li等[9]開發用于裝配式建筑現場裝配服務,基于物聯網的BIM平臺,對智能建筑對象進行定義和設計后,利用射頻識別技術,在預制建筑現場組裝的工作過程中收集實時數據。在智慧工廠管理系統研究方面,閻偉[10]從大數據角度討論智慧工廠宏觀技術架構,構建基于交付三維模型machine information modal(MIM)+building information modeling (BIM)+geographic information system (GIS)三維空間的智慧工廠大數據云,提供各子系統靜態和動態數據整合的技術可能性。

目前已有研究主要集中在基于BIM技術的智慧工廠管理中,為更好地動態管理和管控整個構件生產線,本文基于數字孿生設計預制構件生產線智慧管理系統,綜合采用可編程邏輯控制器(programmable logic controller,PLC)系統,結合云計算、BIM技術、大數據、傳感器等技術,在深入梳理和剖析預制構件自動化生產流程的基礎上,根據完整的構件生產流程與管理業務,搭建三維可視化虛擬預制構件生產線環境,解決生產流程中存在的管理問題,為預制構件生產線的日常管理工作提供便捷高效的服務,力求提高構件生產線的管理和決策水平。

1 系統設計

1.1 系統架構

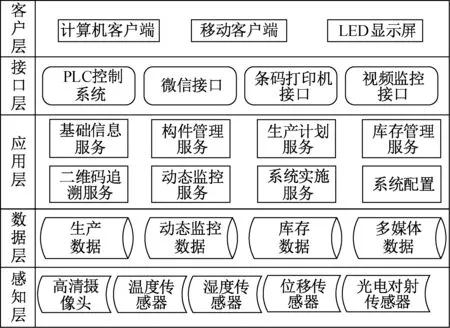

鐵道工程預制構件生產線智慧管理系統采用J2EE技術架構,通過Oracle EBS結合應用功能和用戶需求,遵循B/S系統開發模式,結構上劃分5層,如圖1所示。

圖1 預制構件生產線智慧管理系統架構

1)感知層

由高清攝像頭、溫濕度傳感器、位移傳感器和光電對射傳感器等組成。通過高清攝像頭和各類傳感器全天候實時采集生產數據,為數據層提供準確、實時的數據。

2)數據層

包括鋼筋庫存數據、構件庫存數據、托盤庫存數據、養護費溫濕度數據、構件尺寸數據和叉車路線數據等,分類整理實時收集的數據資源后進行入庫處理。考慮數據資源的異構性,采用數據集成和信息融合等技術整合數據資源,構建構件生產線相關數據的標準化數據資源庫,為應用層各項功能提供數據服務。

3)應用層

為構件生產線的不同用戶提供構件管理、生產計劃、動態監控、庫存管理和二維碼追溯等服務,保證對構件生產中的材料供應、產品生產和庫存進行管理和查詢分析,提供系統實施和系統配置服務,確保整體管理構件生產線。

4)接口層

連接系統的應用層和客戶層,為不同用戶提供人機交互應用接口,包括PLC控制系統接口、視頻監控接口、條碼打印機接口等。

5)客戶層

對面向預制構件生產線智慧管理系統的使用者提供個性化的人機交互和三維可視化作業環境,并根據使用者要求、系統功能和技術可行性,將實現方案分為計算機客戶端、移動客戶端、LED顯示器。

1.2 系統功能

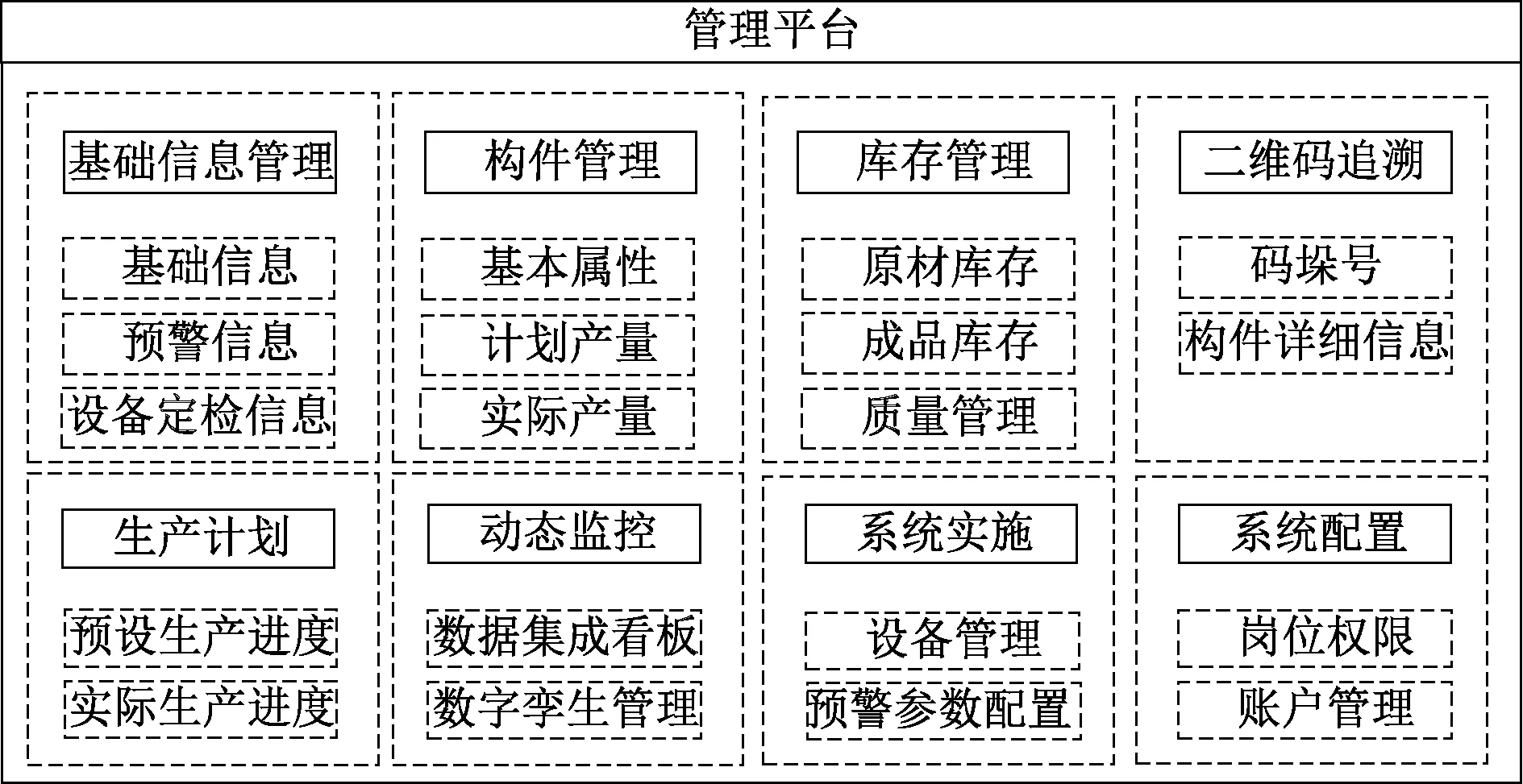

智慧管理系統從功能上包括基礎信息管理、構件管理、生產計劃、庫存管理、二維碼追溯、動態監控、系統實施和系統配置服務模塊,如圖2所示。每個管理模塊下設2~3個功能,各模塊相互獨立又相互補充,能夠全方位管理構件智能化生產線的質量和進度,從而實現預制構件自動化生產管理工作的標準化、規范化和高效率目標。

圖2 預制構件生產線智慧管理系統功能模塊

1.3 關鍵技術

1)基于數字孿生的三維可視化建模

數字孿生指在信息化平臺內建立、模擬物理實體、流程或系統。借助于數字孿生,可在信息化平臺上了解物理實體狀態[11]。預制構件生產線三維數字化設計基于數字孿生理論,采用BIM技術與3D建模技術,綜合運用數據儲存、轉換和分析等功能,為系統搭建高效運行且具有豐富表現力的數字模擬生產線,該數字化生產線隨實體生產線的變化而自動發生變化。利用BIM技術的可視化、協調性、模擬性、優化性等特性[12],整合數據和信息,對構件生產線的各項設備及生產流程三維建模,提供實用高效的可視化集成環境[13],實現基于數字孿生技術對預制構件生產中各信息的自動采集、集中存儲和三維分析。利用數字孿生虛實交互反饋功能,通過虛擬操作面板實現生產線各方位即時工況的全方位視角查看,用戶可實時直觀查看整條生產線的運行狀況和每個工位的運行狀態。從面板上可及時觀察生產線當前設備狀態、實時生產動作及整條生產線物流系統運行情況,并通過及時反饋調整,保證生產線整體物流系統運行順暢。

2)PLC系統控制技術

PLC是可運用數字運算進行操作的電子控制系統[14]。PLC系統中運行著整條生產線的自動生產控制指令,可集合計算機資源與儀器硬件,并能結合數據采集、計算機、傳感器和信號處理信息技術。基于PLC系統獲取的數據,建立實時自動數據采集與處理系統,通過數字式、模擬式的輸入和輸出,控制設備生產過程。PLC系統控制裝置控制管理整條生產線生產作業,并記錄生產中的實時數據及設備狀態,供管理人員隨時監督查看生產線作業情況。自動更新如原材庫存剩余量等數據,實時統計更新成品庫存剩余量等,并對比實際生產進度與預設生產計劃,統計每種構件的生產完成情況,便于生產進度控制。

3)全過程感知、追溯及預警

系統將各類傳感器收集的實時數據建立數據庫,以實時感知風險并進行識別與評估,對生產進度及構件質量進行分析預警。通過建立預制構件生產線生產、動態監控、庫存數據資源庫,以保證生產過程中的信息完備、可溯源及信息一致。將構件生產過程中涉及的信息,如構件類型、布料日期、強度等級及安裝位置等,利用數據庫自動生成唯一的二維碼,保證后期能夠動態追溯。動態監測生產過程中的數據、溫濕度等,通過結合PLC系統與數據庫,當原材庫存量低于設定閾值時生成報警信息。數據庫結合動態監控系統,監控系統數據采集點設于每道工序的生產設備中,通過數據分析得出數據采集位置是否存在構件停工等待、阻塞的問題,反映生產線各設備正常生產、待機運轉和等待設備等狀態,當個別設備發生停工等待、阻塞現象時,可通過數據集成看板直接調整設備運行速度,進而調節生產節拍。

2 應用實例

2.1 工程概況

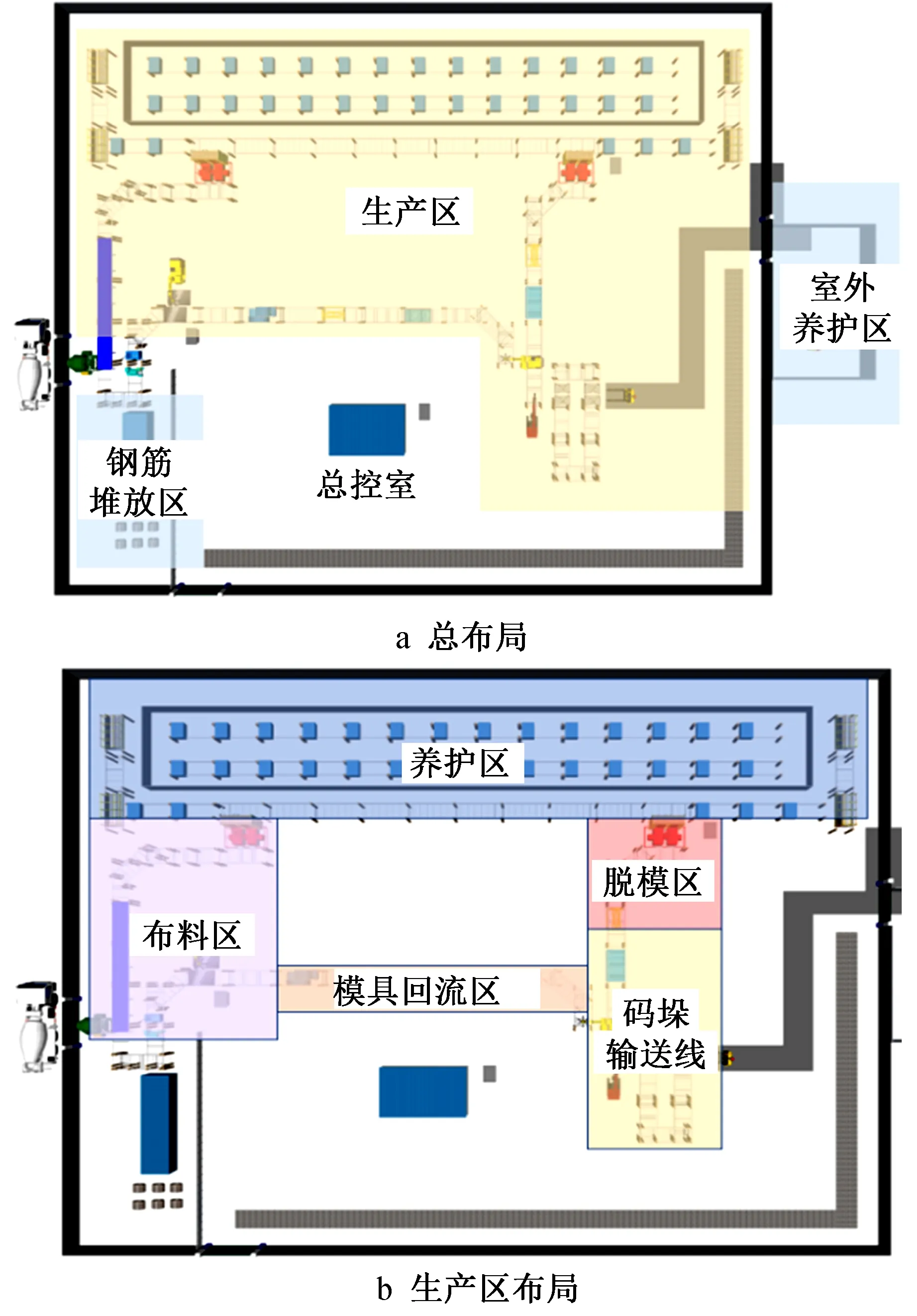

湖杭鐵路北起湖州市,途經湖州市德清縣和杭州市余杭區、富陽區,南至桐廬縣,是2022年杭州亞運會重點配套工程。該鐵路項目為滿足小型預制構件生產需求,梁場內設置1座智能化小型預制構件廠。構件廠主要劃分為總控室區、生產區、養護區,生產區分為碼垛運輸線、模具回流區、脫模區、布料區、養護區,主要生產標段內的各類小型預制構件,如圖3所示。面對工期緊迫、構件廠生產管理和人員管理復雜等問題,將智慧管理系統應用到該廠,以驗證系統可靠性、可操作性與應用價值。

圖3 預制構件生產線區域劃分

2.2 系統應用

按照模塊化思想研發預制構件生產線智慧管理系統,結合湖杭鐵路預制構件生產線實際情況,重點從基礎信息管理、動態監測、數字孿生管理等功能進行應用。

2.2.1基礎信息管理

基礎信息管理位于智慧管理系統首頁,工廠信息模塊記錄構件廠基本信息,包括構件廠名稱、描述、經緯度、地址及模具數量等信息。其余模塊包括溫濕度異常、原材料庫存不足、設備狀態異常等預警信息和設備定檢提示信息。

預警信息按報警時間順序進行排列,并逐條顯示報警內容,包括報警區域、控制器編號及所處狀態等。該功能還包含綜合分析管理子系統和涉及人員實名制管理、工程質量安全等業務的子系統,能實時采集構件廠生產現場關鍵要素的數據信息,并能利用云計算等技術進行快速分析處理,以推動項目管理技術的信息化、標準化、規范化,提高綜合技術和管理能力,優化管理與決策水平,實現信息化施工、標準化工作流程和規范化技術管理,為構件生產線的智慧化信息管理提供科學決策依據。

2.2.2動態監控服務

動態監控服務匯總統計管理系統中關于生產線的質量、進度等信息,并利用圖表等表現形式,在電子顯示設備中進行動態可視化展示,使數據信息更加直觀,便于管理人員實時監管并及時調整。數據集成看板將管理人員在系統中配置的數據,如計劃產量、預警限值等整合生產線中采集的數據,并利用圖表等形式在電子設備中進行展示。

系統預警模塊可配置各項監測數據的報警閾值,用于比對PLC獲取的數據,當獲取的數據不在配置閾值范圍時,系統會自動生成報警信息,并傳至綜合展示服務模塊,提醒管理人員及時處理。在配置參數時需添加監測點的組織機構名稱、配置項名稱、單位,并為每項內容設置參數范圍的最小值或最大值。

2.2.3數字孿生管理

基于數字孿生的生產線智慧管理系統采用BIM和3D建模技術,對預制構件生產線進行三維可視化設計,基于數字孿生理論搭建虛擬的預制構件生產線。該虛擬生產線按照一定比例真實展現構件生產線的各項設備及生產流程,可放大、縮小查看其中任一環節,并支持從各方位視角檢查生產線中設備的即時工況。依據虛擬生產線生成的虛擬工廠看板,能夠動態化展示生產線的當前設備狀態、實時生產動作及各項監測數據。

從進度角度展示虛擬工廠看板當日生產數據面板和養護數據面板完成情況,實時展示各類預制構件的生產及滯后進度,以便跟進生產工作,按原計劃完成生產目標,預警信息面板包括設備運行狀態預警、溫度預警、濕度預警、閑置托盤數量預警及材料庫存預警,對生產線實時數據進行監測,便于生產線協調管理及突發情況的及時決策;視頻監控面板運用多個球形可360°轉動高清攝像頭監控整個生產線;現場人員數據面板從人員角度出發,記錄值班人員工作情況、督促管理工作;設備信息面板詳細展示設備運行狀態、送檢日期等;養護數據面板實時監控溫濕度,以保證構件順利養護。該看板將人員、設備、材料及廠區環境集于一體進行直觀展示,全方位對預制構件生產線進行智慧管理,從而實現構件生產線智慧化管理目標。

3 結語

考慮構件廠容易導致信息傳遞不通暢,傳統管理模式效率較低等問題,本文構建基于數字孿生的預制構件生產線智慧管理系統。采用數字孿生、BIM和PLC系統等進行監督管理,以實現智能化、信息化,優化構件生產線的管理流程和模式,實現動態、系統和全面的風險預警。提供過程可視、快速高效的管理服務,有效實現預制構件生產與智慧化管理間的結合,從而提高項目整體施工和管理質量。

隨著國家提高對裝配式建筑和智慧管理的要求,通過多學科發展,開展多技術集成應用成為智能建造領域重點研究方向。在鐵道工程專業領域,通過將人工智能、區塊鏈等技術結合鐵道工程規劃、設計、建造和維護的全生命周期,將推動我國鐵道工程進一步向安全、長壽、綠色、高效、智能的可持續方向發展。