反應風險研究在精細化工HAZOP分析中的應用

宮薇薇,孫兆青,褚彬彬

(京博農化科技有限公司,山東博興 256500)

隨著化工工藝、化工設備和自動化安全控制技術的飛速發展以及化工安全意識和安全管理水平的提升,我國化工安全事故總體呈下降趨勢。但在科技進步和社會需求增長的同時也帶來了化工反應量的驟增和企業分布密度的加大,導致化工企業社會風險增加,一旦發生事故,造成的后果也越來越嚴重。化工事故通常是由反應熱失控所導致的,尤其是硝化反應、磺化反應、氧化反應等工藝,本身屬于強放熱反應,溫度升高又會加大反應速度,很容易造成反應失控而導致安全事故[1-3]。危險與可操作性分析(HAZOP)的主要目的是對裝置的安全性和操作性進行設計審查。通過開展精細化工反應風險研究與風險評估(本文以農藥生產為例),分析反應不安全的影響因素,開展可量化的工藝風險評估,進而應用到HAZOP分析中,較好地改進安全設施設計,完善風險控制措施,不僅能為企業提供安全生產技術保障,還會帶來潛在的經濟效益的提高[4-5]。如何將反應風險研究與評估應用到HAZOP分析和安全設施設計中是本文研究的重點。

1 精細化工反應風險研究和工藝風險評估概述

精細化工生產中反應失控是發生事故的重要原因,開展精細化工反應安全風險評估、確定風險等級并采取有效管控措施,對于保障企業安全生產意義重大。開展反應安全風險評估也是企業獲取安全生產信息、實施化工過程安全管理的基礎工作,是加強企業安全生產管理的必然要求[1]。我國化工產品的工藝研發和大規模生產起步晚,遠遠落后于發達國家,而在化工反應風險研究和工藝風險評估方面,更是遠遠落后國外先進公司。國內很多化工企業,特別是精細化工行業(包括制藥行業)的工藝流程復雜,以間歇操作為主,復雜多變,連續化程度差,自動控制水平低,現場人員多,是化工行業中安全風險較為突出的一個子行業。對精細化工工藝開展全面反應風險研究,并開展可量化的工藝風險評估;通過開展反應風險研究,為工藝設計提供真實、可量化的安全技術數據,例如混合物料的比熱容、反應的活化能、工藝放熱速率、最大放熱量等,確保裝置長周期安全運行。當目標反應失控后,溫度達到技術極限溫度(反應最高溫度>技術原因最高溫度),利用蒸發冷卻或減壓來使反應過程處于受控狀態,在公用工程失效時采用備用冷卻系統、排出反應物料或驟冷等措施,也可采用泄壓及物料收集系統。高風險工藝的重新設計可考慮下列替代措施:降低濃度、由間歇反應變換為半間歇反應、優化操作條件從而使物料累積最小化、轉為連續操作等。在反應風險研究和工藝風險評估基礎上開展HAZOP分析,指導農藥化工的安全生產管理。

2 技術解決方案

2.1 理論基礎

2.1.1 建立失控模型

化學反應熱風險的概念最初于20個世紀80年代提出,至21世紀初,已建立起比較完整的熱風險評估方法。

化學反應的熱風險是指由反應失控及其相關后果(如引發失控反應)帶來的風險。反應熱風險評估,就是對發生反應失控的可能性和失控后果嚴重程度的評估。為了進行該評估,必須對事故情形包括其觸發條件及其導致的后果進行描述和辨識。對于反應熱風險,極端情況是發生反應器冷卻失效,或通常所認為的反應物料或物質處于絕熱狀態。

假定反應器處于反應溫度Tp時發生故障冷卻失效,在故障冷卻失效瞬間,如果反應器中仍存在未反應物,則繼續進行的反應將導致溫度升高。該溫度取決于反應器內未反應物料的量,即取決于工藝操作條件。溫度將達到反應的最高溫度(MTSR,maximum temperature of the synthesis reaction),該溫度有可能引發反應繼續加速進行(稱為二次反應),而二次反應放熱會導致溫度進一步上升,形成惡性循環,達到最終溫度Tend。

2.1.2 反應風險評估

從溫度角度考慮,反應風險評估4個重要的溫度參數:

⑴ 工藝溫度(Tp):冷卻失效時的初始溫度。一旦出現非等溫過程,且冷卻失效而導致最嚴重的后果時,應馬上考慮到該初始溫度。

⑵ 合成反應最高溫度(MTSR):該溫度本質上取決于未轉化反應物的累積度。因此,該參數在很大程度上取決于工藝設計。

⑶ TMRad=24 h時的溫度(TD24):先引入絕熱條件下,失控體系最大反應速率到達時間TMRad(time to maximum rate under adiabatic condition)概念,TMRad是溫度的函數,根據TMRad隨溫度的變化關系,可找到一個溫度點使TMRad為一個特定值,如24 h或8 h。如TMRad=24 h,則該溫度點即TD24。該溫度取決于反應混合物的熱穩定性,是反應物料熱穩定性不出現問題(不發生二次反應)時的最高溫度。

⑷ 技術原因最高溫度(MTT,maximum temperature for technical reason):該溫度取決于設備結構材料的強度、反應器的設計參數(如設計壓力、設計溫度等)。在開放的反應體系中(標準大氣壓下),通常將物料沸點等同于MTT;在封閉體系中(帶壓運行),通常將體系達到泄放系統的設定壓力對應的溫度等同于MTT。

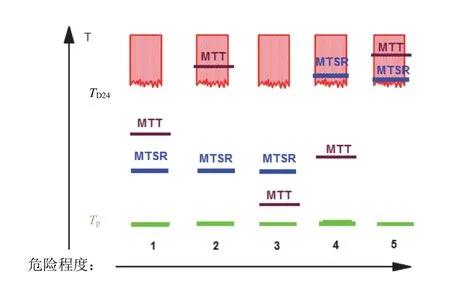

上述4個溫度水平將冷卻失效情形分為5個不同的等級,從最低危險度(1)到最高危險度(5) (圖1)。

圖1 失控情形分析等級圖

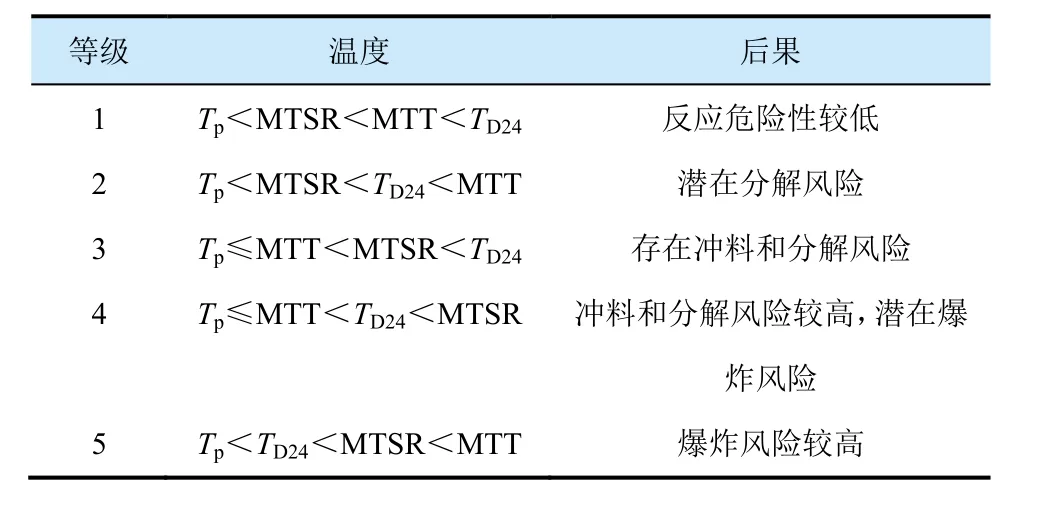

溫度作為評價基準是工藝危險度評估的重要原則。考慮4個重要的溫度參數:工藝溫度Tp、技術最高溫度MTT、失控體系最大反應速率到達時間TMRad為24 h對應的溫度TD24,以及失控體系可能達到的最高溫度MTSR,評估準則參見表1。

表1 反應工藝危險度等級評估

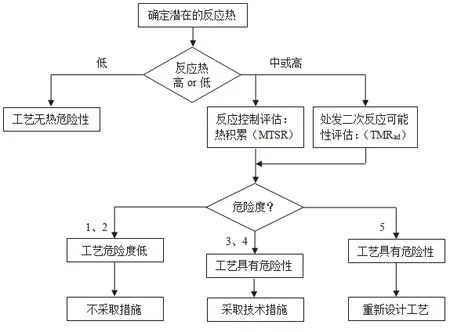

2.1.3 反應風險評估程序

在對一個反應構建一個冷卻失效情形后,可按照圖2程序進行反應風險評估。

圖2 反應風險評估程序

2.2 應用分析

開展危險和可操作性研究,對精細化工的工藝過程開展全面系統考察分析,對每一個細節提出問題,進一步分析偏差出現的原因及其產生的結果,掌握裝置或操作方面存在的隱患,并提出相應的對策,以消除隱患。依據國家安監總局的安監總管三[2017] 1號文件中所列《精細化工反應安全風險評估導則(試行)》,反應安全風險研究與評估工作包含以下5方面內容:第一,使用差示掃描量熱儀DSC,測試反應原料和蒸餾底料等與工藝相關的化學物質的熱穩定性,獲得分解溫度、分解熱等數據;第二,使用量熱設備進行反應量熱試驗,獲得ΔrH、ΔTad、MTSR、MTT、反應進行程度、比熱等數據;第三,使用差示掃描量熱儀DSC和絕熱加速量熱儀ARC測試反應完成料的熱穩定性,獲得分解溫度、分解熱、TD24、TMRad等數據;第四,綜合以上試驗和分析測試得到的數據進行反應安全風險評估;第五,根據評估結果揭示相關的風險,并提出相應的措施建議。根據反應風險研究和評估建議,優化工藝路線或工藝參數,結合HAZOP分析,設置相應的安全設施,補充完善安全管控措施,及時審查和修訂安全操作規程,選擇滿足工藝安全要求的設備設施,不斷提高精細化工安全風險管控能力。

3 反應風險研究和工藝風險評估在HAZOP分析中的應用實踐

3.1 熱穩定性分析在HAZOP分析中的應用實踐

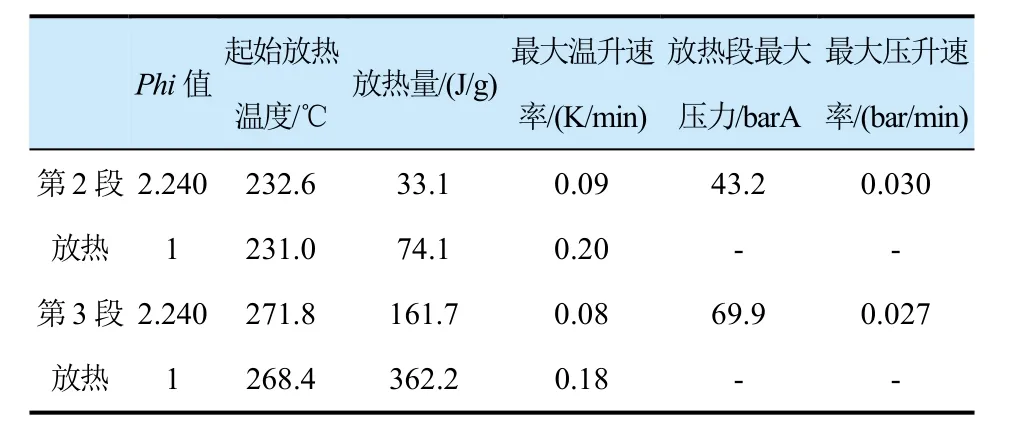

精細化工使用的化學品的熱分解過程通常有2種:第一種是逐漸熱分解過程,在正常的生產、使用、儲存、運輸等環節中都會發生,熱分解速度非常低,是在安全狀態下進行的。另外一種則是高度危險的自加速熱分解過程,通常會導致火災、爆炸等事故的發生,自加速熱解過程的速度很快,并且會不斷增加。不管是何種熱分解,危險化學品在發生熱分解時大多會放出大量的熱,熱分解放熱的劇烈程度以及最終放熱量的大小決定了這種危險化學品的熱危險性。因此對化合物進行熱穩定性測試,了解化合物的分解溫度及分解熱等信息就顯得尤為必要。以某除草劑原藥生產裝置為例,在HAZOP分析開展前進行其氧化反應母液ARC測試(表2)。

表2 氧化母液的ARC測試結果

續表2

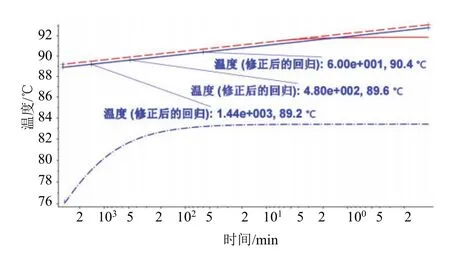

由圖3可知,在絕熱條件下熱分解反應最大反應速率到達時間為1 h時對應的溫度TD1=90.4 ℃,在絕熱條件下熱分解反應最大反應速率到達時間為8 h時對應的溫度TD8=89.6 ℃,在絕熱條件下熱分解反應最大反應速率到達時間為24 h時對應的溫度TD24=89.2 ℃。也就是說,該氧化母液絕熱條件下熱分解反應最大反應速率到達時間為24 h時對應的溫度TD24=89.2 ℃,工藝溫度為95.0 ℃,工作壓力為-0.09 MPaG,TD24<Tp(89.2 ℃<95.0 ℃)生產過程中會引發物料分解,當冷卻失效時,釜內體系持續升溫,長期高于TD24具有熱失控風險。

圖3 氧化母液的分解放熱段TMRad曲線

HAZOP分析提出優化工藝參數,調整反應濃度及催化劑用量,降低操作溫度,氧化母液重新開展ARC測試的建議項,氧化反應釜根據優化工藝后測試數據采取加熱溫度和冷卻溫度自控,超溫時,聯鎖打開應急冷卻的安全設施。選取熱水作為熱源,為保證生產時的安全,實際操作溫度必須小于TD24。

3.2 反應風險評估在HAZOP分析中的應用實踐

反應安全風險研究與評估使用反應量熱儀進行反應量熱試驗,獲得ΔrH、ΔTad、MTSR、MTT、反應進行程度、比熱等反應安全風險評估關鍵參數,然后使用差示掃描量熱儀DSC和絕熱加速量熱儀ARC對重氮化反應完成料進行熱穩定性測試,得到物料的分解溫度、分解熱、TD24、TMRad、分解過程的最大溫升壓升等全套熱穩定性數據,最后綜合以上試驗和分析測試得到的數據進行了反應安全風險評估。以某殺蟲劑原藥生產裝置為例,在HAZOP分析開展前進行其中一步重氮化工藝的反應風險評估。

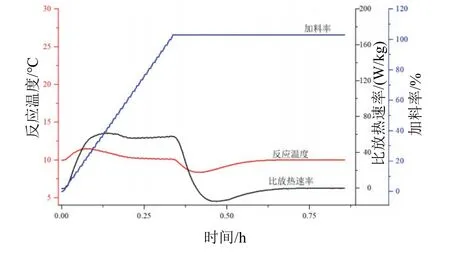

根據工藝信息,以重氮化反應的試驗條件與過程,按照實際操作步驟開展反應量熱試驗,質控檢測進行反應程度確認,達到指標要求,獲得反應量熱試驗結果如圖4。對反應量熱試驗數據處理后可得,重氮化反應的表觀反應熱ΔrH=-89.2 kJ/mol (以基準物摩爾數計)。對重氮化工藝涉及的原料、中間體、產物、副產物等物料的熱穩定性分析,獲取分解放熱量,實際應用過程中,要通過風險研究和風險評估,界定物料的安全操作溫度,避免超過規定溫度,引發爆炸事故的發生。

圖4 重氮化反應的反應量熱過程時間-反應溫度-比放熱速率-加料率曲線

計算絕熱溫升ΔTad,絕熱溫升與反應熱量成正比,對于放熱反應來說,反應的放熱量越大,絕熱溫升越高,導致的后果越嚴重。絕熱溫升是反應安全風險評估的重要參數,是評估體系失控的極限情況,可以評估失控體系可能導致的嚴重程度。ΔTad 的計算既與反應熱、物料配比等物質特性和反應特性有關,又與反應器類型與設計、進料連續性等設計操作工況有關,不同的反應器類型(如釜式、管式、微反應器等)影響絕熱溫升的計算。例如對于管式反應器,《化工工藝的熱安全——風險評估與工藝設計》(科學出版社2009年8月第一版)中第8.3.3.3節(165頁)指出,“與釜式反應器相比,管式反應器體積小,體現了一個很大的優勢。在考慮熱容問題時,不能忽略反應器的熱容。因為,發生冷卻失效時,反應釋放的熱量不僅升高反應物料的溫度,還升高了反應器壁的溫度。這種反應物料的‘熱稀釋’效應源于反應器本身,這意味著一旦冷卻失效,絕熱溫升將降低。”考慮用φ——熱修正系數來修正反應器類型和設計對絕熱溫升的計算影響,該重氮化反應采用釜式反應器,φ取1,則一次性投料時絕熱溫升根據公式得到ΔTad=19.5 ℃。

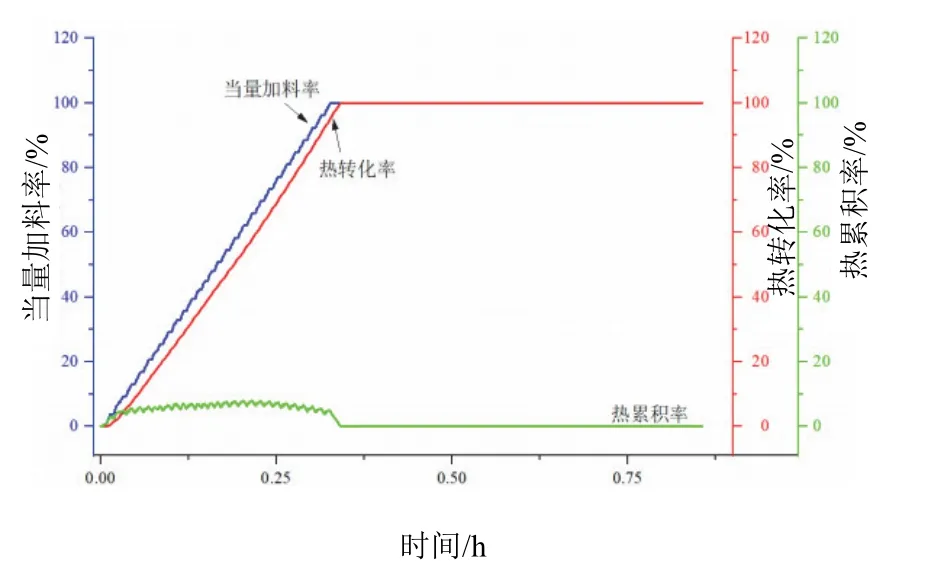

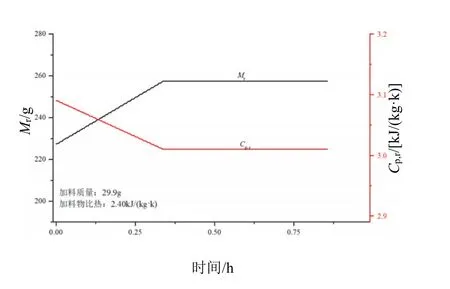

計算熱累積率與熱容,試驗過程的時間-當量加料率-熱轉化率-熱累積率曲線如圖5。由圖5可知,加料0.2 h時,反應達到最大熱累積率8.0%,保溫0.5 h時熱轉化率趨于100.0%,說明反應基本結束。熱容由任意時刻反應釜內總物料質量Mr乘以當時反應釜內總物料比熱容Cp,r得到。試驗過程的時間-Mr-Cp,r曲線見圖6。

圖5 重氮化反應的反應量熱過程時間-當量加料率-熱轉化率-熱累積率曲線

圖6 重氮化反應的反應量熱過程時間-Mr-Cp,r曲線

計算MTSR,當放熱化學反應處于冷卻失效、熱交換失控的情況下,由于反應體系存在熱量累積,整個體系在一個近似絕熱的情況下發生溫度升高。在物料累積足夠大時,體系能夠達到的最高溫度稱為失控體系能達到的最高溫度。MTSR與反應物料的累積程度相關,反應物料的累積程度越大,反應發生失控后,體系能達到的最高溫度MTSR越高。試驗過程的時間-工藝溫度-Tcf-熱累積率曲線見圖7。由圖7可知,重氮化反應在10.0 ℃開始加料,加料0.1 h時,Tcf達到最大值12.7 ℃,此時熱累積率為6.3%。因此,根據公式計算實際加料速度下重氮化反應可能達到的最高溫度:MTSR=12.7 ℃。

圖7 重氮化反應的反應量熱過程時間-工藝溫度-Tcf-熱累積率曲線

技術最高溫度MTT的取值,對于常壓反應體系來說,技術最高溫度MTT為反應體系的泡點溫度,一般可簡化取為溶劑沸點;對于密閉體系而言,MTT 為反應容器最大允許壓力(安全閥或者爆破片設計壓力)時所對應的體系泡點溫度或反應器設計溫度,兩者中取最小值。工藝信息中重氮化反應為常壓反應,反應器無泄壓閥、直接通尾氣處理裝置。該反應的MTT取反應前物料泡點和反應后物料泡點的最小值。項目所在地年最低氣壓為99.4 kPaA。通過實測,得到反應前物料在87.1 kPaA下的泡點為99.5 ℃,反應后物料在87.1 kPaA下的泡點為97.6 ℃。經校準,得到反應前物料在99.4 kPa下的泡點為103.7 ℃,反應后物料在99.4 kPaA下的泡點為101.8 ℃。因此,該重氮化反應的技術最高溫度MTT=101.8 ℃。

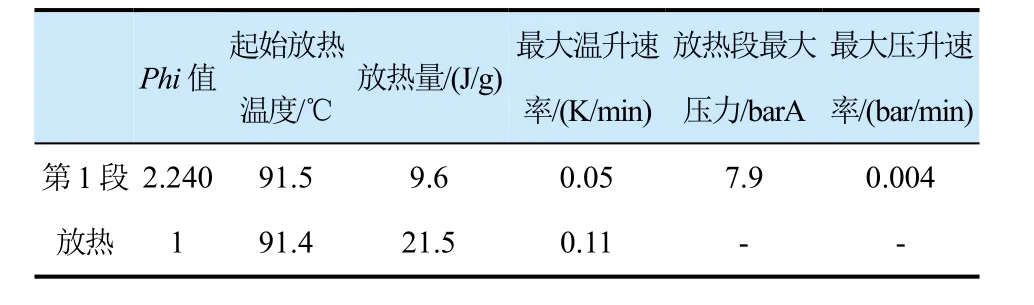

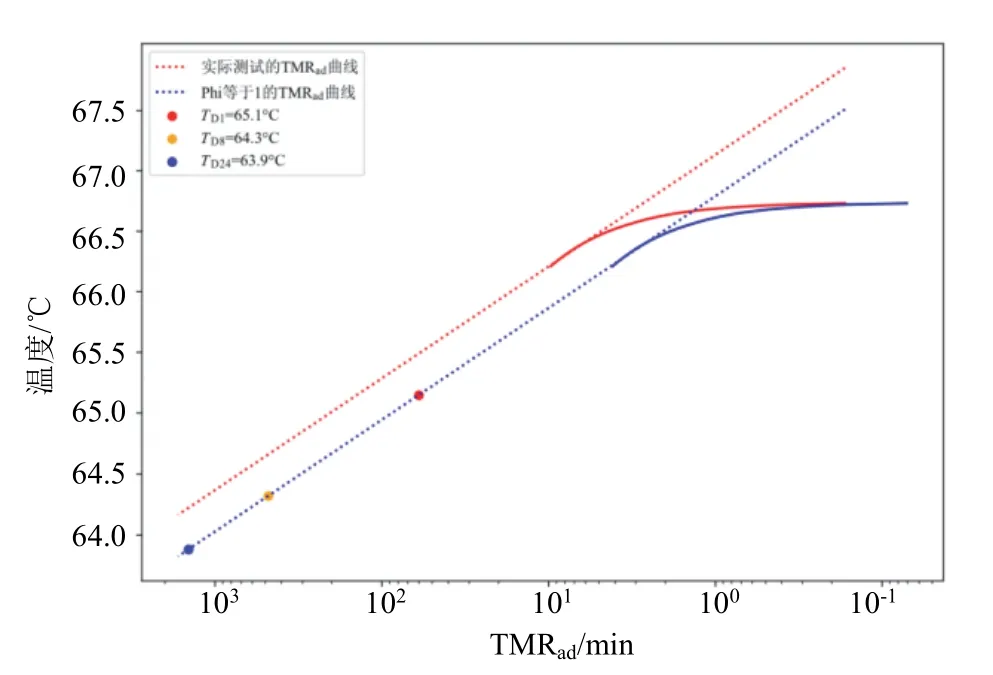

重氮化反應完成料的絕熱加速量熱ARC測試,獲取Phi值、起始放熱分解溫度、分解放熱量、最大溫升速率、放熱段最大壓力、最大壓升速率。通過動力學研究與TD24、TMRad預測,得到重氮化反應完成料ARC測試的二次分解放熱反應的活化能,實際加料速度下MTSR對應的TMRad>24 h。通過重氮化反應完成料ARC測試的二次分解放熱段TMRad曲線,結果見圖8。由圖可知,在絕熱條件下二次分解反應最大反應速率到達時間為1 h時對應的溫度TD1=65.1 ℃,在絕熱條件下二次分解反應最大反應速率到達時間為8 h時對應的溫度TD8= 64.3 ℃,在絕熱條件下二次分解反應最大反應速率到達時間為24 h時對應的溫度TD24=63.9 ℃。

圖8 重氮化反應完成料的二次分解放熱段TMRad曲線

最后反應工藝危險度評估,依據表1反應工藝危險度等級評估標準:實際加料速度下(熱累積率為6.3%)Tp<MTSR<TD24<MTT (10.0 ℃<12.7 ℃<63.9 ℃< 101.8 ℃),即實際加料速度下的反應工藝危險度評估為“2級”。

對工藝進行HAZOP分析:措施是否配置常規自動控制系統,對主要反應參數進行集中監控及自動調節(DCS或PLC)的基礎上,要設置偏離正常值的報警和聯鎖控制。在非正常條件下有可能超壓的反應系統,應采取泄放措施,宜結合實際采用安全閥或者爆破片等泄放方式。同時還需開展SIL分析,確定工藝所需的安全儀表功能與SIL等級。工藝的實際加料方式為連續滴加進料,評估工況為:冷卻失效時進料立即停止,反應具有潛在分解風險。提出建議項:

⑴ 重氮化反應體系風險的措施建議

① 生產操作人員應是經過專門培訓的人員,生產中要嚴格遵守操作規程和各項安全規定,盡量避免因防護措施不到位而引起的中毒、灼傷和燃爆事故;② 開車前,對設備進行全方位的檢查,同時對設備進行定期維護,避免出現“跑”“冒”“滴” “漏”現象;③ 對易發生燃爆風險的管路或設備設置防雷裝置和防靜電裝置;④ 物料的存儲應嚴格按照《常用化學危險品貯存通則》等相關規定進行。

⑵ 重氮化反應工藝危險特點與安全控制基本要求

① 重氮鹽在溫度稍高或光照的作用下,特別是含有硝基的重氮鹽極易分解,有的甚至在室溫時也能分解。在干燥狀態下,有些重氮鹽不穩定,活性強,受熱或摩擦、撞擊等作用能發生分解甚至爆炸;② 重氮化生產過程所使用的亞硝酸鈉是無機氧化劑,175 ℃時能發生分解、與有機物反應導致著火或爆炸;③ 反應原料具有燃爆危險性;④ 根據《國家安全監管總局關于公布首批重點監管的危險化工工藝目錄的通知》(安監總管三[2009] 116號)和《國家安全監管總局關于公布第二批重點監管危險化工工藝目錄和調整首批重點監管危險化工工藝中部分典型工藝的通知》(安監總管三[2013] 3號),重氮化反應為重點監管的危險化工工藝,其安全控制基本要求應按照上述2項文件中所述的執行。

重氮化反應工藝危險度評估為2級。目標反應失控后,MTSR<TD24即不會觸發分解反應,同時MTSR<MTT即溫度也沒有達到技術最高溫度,但是由于MTT>TD24,如果反應物料長時間停留在熱累積狀態,就可能會引發分解放熱反應從而進一步推高溫度,溫度可能會達到MTT。在這種情況下,如果在MTT時放熱速率很高,溫度到達沸點可能會引發危險。只要反應物料不長時間停留在熱累積狀態,則工藝過程的熱風險較低。如果能避免熱累積,不需要采取特殊措施。如果不能避免出現熱累積,蒸發冷卻或緊急泄壓最終可以起到安全屏障的作用。重氮化工藝屬于重點監控危險化工工藝,按要求設置重氮化反應釜內溫度超高時聯鎖切斷亞硝酸鈉溶液進料閥,進入SIS系統(SIL1)。

4 結 論

綜上所述,反應風險研究是工程放大、工藝設計和安全生產的技術保障,是實現能量轉化與傳遞的技術方法,是技術開發鏈條上不可缺少的關鍵內容,反應風險研究是為了進行定量的工藝風險評估,特別是對重點監管的危險化工工藝及其涉及的相關原料、中間產品、產品及副產物進行熱穩定性測試分析,對蒸餾、干燥、儲存等單元操作的風險評估,獲取安全數據,然后開展HAZOP分析識別操作步驟每個過程的工藝風險,制定安全控制措施,要對保護層的有效性定期評價,保障企業生產的本質安全。