基于HOG-SVM的旋轉機械振動信號監測系統

劉 明

(鄭州工業應用技術學院 信息工程學院,新鄭 451100)

0 引言

在目前的制造行業中,旋轉機械的使用越來越多,在電力傳輸、石油化工、航空航天、水利工程等行業中都有使用[1]。旋轉機械以獲得的驅動力為基礎,通過自身旋轉完成工業生產工作。因此旋轉機械的工作狀態對生產質量有著決定性的影響,隨著工作時間的持續增加,旋轉機械不可避免的會出現異常狀態甚至出現故障[2]。其中,最容易被監測到的旋轉機械的振動信號,通過振動信號即可完成旋轉機械狀態的監測,從而提高旋轉機械運行的穩定性。

針對上述問題,部分學者提出了解決辦法。文獻[3]根據BP-LSTM對旋轉機械振動信號的監測進行研究,將振動信號數據劃分為統一長度的數據,并構建BP-LSTM網絡模型,將振動信號輸入到模型中,模型的輸出結果即為旋轉信號振動信號監測結果。文獻[4]采用同步提取變化的方式對旋轉機械振動信號進行監測分析,結合小波變換、短時傅里葉變換以及同步擠壓變換和同步提取變換四種方法,提取旋轉機械振動信號的時頻分量,根據時頻分析結果完成旋轉機械振動信號的監測。

由于上述系統在設計時難以對機械運行產生多種信號進行有效劃分,導致旋轉機械振動信號的監測精度不足,因此,本文研究基于HOG-SVM算法的旋轉機械振動信號監測方法。

1 系統硬件

1.1 整體框架

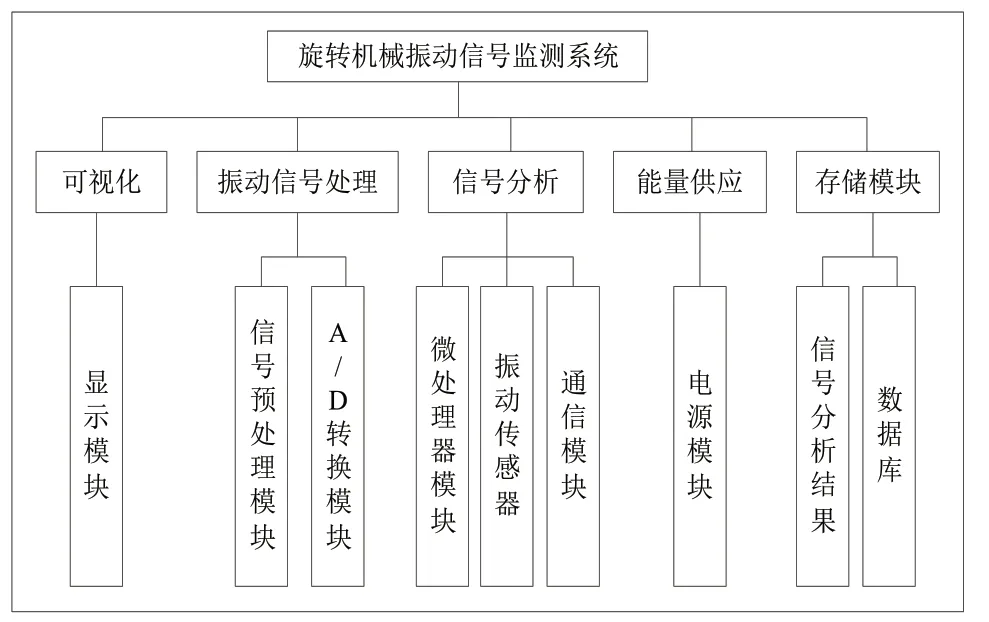

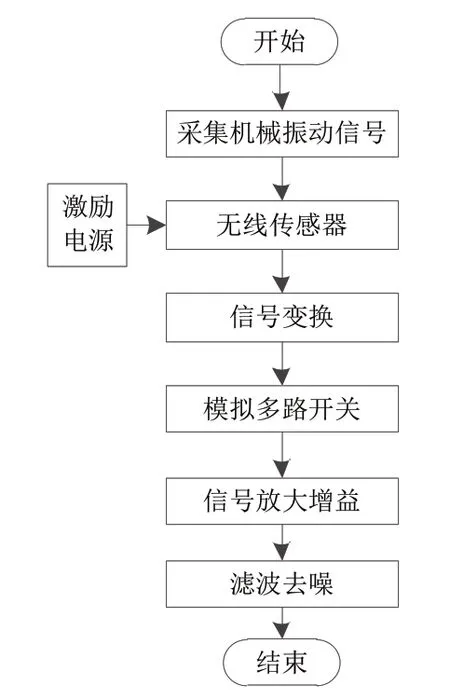

在設計旋轉機械振動信號監測系統時,為了確保監測系統能夠安全正常運行,系統的硬件設計就尤為重要。旋轉機械振動信號監測系統的整體框架如圖1所示。

圖1 系統整體框架結構

分析圖1可知,旋轉機械振動信號監測系統由可視化、信號預處理、信號分析、能量供應以及存儲幾大模塊組成。整個系統將微處理器作為監測核心,旋轉機械運行時,振動傳感器收集信號數據,經過處理分析完成信號模式轉換,通過微處理器存儲至系統的數據庫中。電源模塊負責整個監測系統的動力供應,儲存模塊負責數據儲存,通信模塊負責上位機、下位機與系統主控、旋轉設備之間的通信,可視化模塊主要負責系統數據的可視化顯示。

1.2 功能模塊

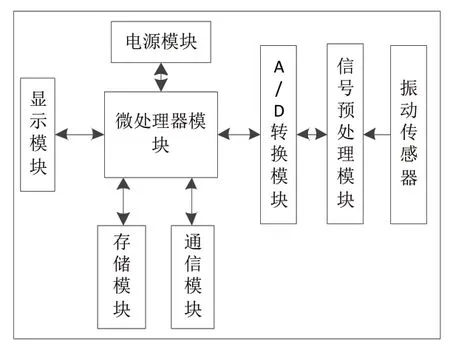

由于旋轉機械振動信號監測系統各個模塊之間互相關聯,所以在開展系統模塊設計前,需要確定旋轉機械振動信號監測系統中各模塊關系。系統模塊關系圖如圖2所示。

圖2 旋轉機械振動信號監測系統模塊關系圖

基于圖2所示的旋轉機械振動信號監測系統模塊關系圖,開展系統功能模塊的設計。

1.2.1 電源模塊

監測系統電源模塊采用24V開關電源,外接電源濾波器以及瞬態抑制二極管,引入MC33063線性穩壓器,從而為整個監測系統提供動力保障。供電過程中,為了規避電路中各項數據的干擾,可采用單獨供電的方式,保障系統穩定運行。

1.2.2 存儲模塊

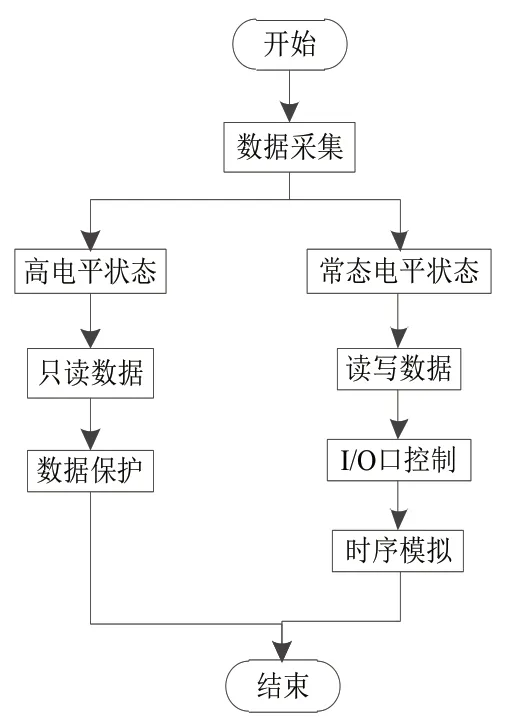

在設計旋轉機械振動信號監測系統的存儲模塊時,首先需要確定存儲器的各項參數,以確定儲存器的儲存性能。存儲模塊選用24C256存儲芯片作為核心,該芯片不僅具備數據的雙向傳輸功能,還能夠多次修正并對數據長期保存。數據存儲流程如圖3所示。

圖3 數據存儲流程

1.2.3 振動信號處理模塊

振動信號處理模塊主要包括振動信號預處理以及信號轉換兩個部分。由于旋轉機械振動信號監測系統主要就是依據旋轉機械的振動信號分析結果,判定機械是否出現故障,從而確保旋轉機械正常運行,所以該模塊是監測系統設計的重要環節。

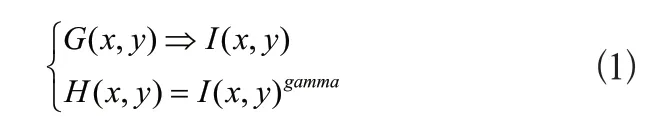

振動信號預處理模塊主要通過模擬電路多路開關篩選機械采集信號,基于處理結果完成信號的增益放大以及去噪處理。振動信號處理流程如圖4所示。

圖4 振動信號處理流程

由于采集的旋轉機械振動信號中夾雜著大量的噪聲信號,從而導致真實振動信號的表現較為微弱,所以需要信號增益放電器對采集的有效信號開展增益處理,并使用低通濾波器對增益結果實施去噪,保證振動信號的提取精度。

信號轉換模塊主要負責將現場采集的旋轉機械信號轉換成數字信號并完成輸出,在選擇A/D轉換器時,需要選取分辨精度高、轉換速率大的轉換器。

在該模塊中,由于旋轉機械振動信號信息較為龐雜,所以需要采用HOG-SVM算法提取振動信號特征,從而輔助該模塊完成振動信號的處理,旋轉機械振動信號監測的效果。

2 系統軟件

在系統軟件部分,聯合HOG與SVM算法,提取旋轉機械振動信號并進行分類監測。

2.1 HOG特征提取

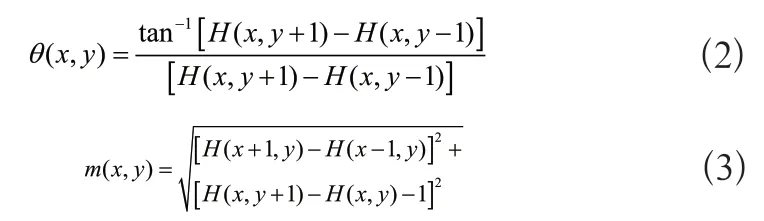

方向梯度直方圖(HOG)描述振動信號時頻譜圖梯度信息,其中時頻譜圖邊緣的梯度較強,為了提高HOG的提取精度,對旋轉機械振動信號的時頻譜圖進行灰度化以及歸一化處理,計算公式為:

式(1)中,I(x,y)表示時頻譜圖的灰度像素,G(·)表示灰度化處理函數。

為了對頻譜圖像中的像素梯度與方向,采用一階模板梯度算子進行卷積運算處理。梯度與方向的計算公式為:

式中,θ(x,y)、m(x,y)分別表示像素點的梯度方向與幅值。

將旋轉機械振動時頻圖譜劃分為M×N大小的像素塊(block),依據像素塊block將其劃分為a×a的正方形單元(cell),結合上述計算的梯度方向對cell內的像素進行加權投影。完成投影處理后,為了減少干擾因素對HOG特征提取的影響,以像素塊(block)為單位對時頻譜圖的梯度進行正則化處理:

式(4)中,xn表示block向量,η表示常數。

完成正則化處理后,聯結全部的像素塊(block)則完成旋轉機械振動信號的HOG特征。

2.2 振動信號分類監測

以上述提取的HOG特征提取結果為基礎,采用支持向量機SVM完成旋轉機械振動信號分類監測。

支持向量機是以統計學理論為基礎的分配方法,以線性分類器為基礎,能夠有效解決復雜分類模型的分類問題[5]。

提取的HOG特征數據中一般會存在部分噪聲點,容易導致分類監測的精度下降,因此通過SVM構建振動信號分類超平面。

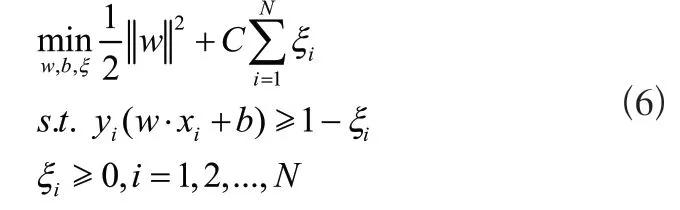

首先,構建SVM分類的目標函數:

式(5)中,w表示超平面權重,C表示懲罰參數,ξi表示松弛變量。

根據SVM的分類機制,將式(5)所示的目標函數轉化為凸優化問題,表達式為:

式(6)所示的凸優化函數的對偶表達式為:

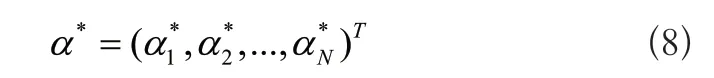

對式(7)所示的二次優化問題進行求解,得到最優解:

根據式(8)所示的最優解結果,構建分類超平面的權重w:

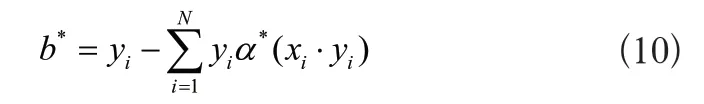

當最優解分量α*j滿足0≤α*j≤C,則可以對SVM分類超平面的偏置量進行計算:

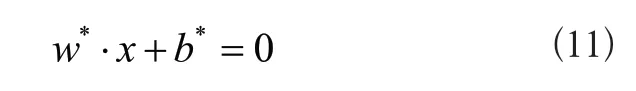

根據上述計算結果,構建SVM分類最優超平面:

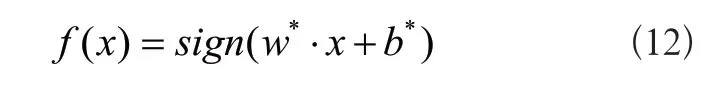

在最優分類超平面的支持下,構建旋轉機械振動信號分類監測的決策函數:

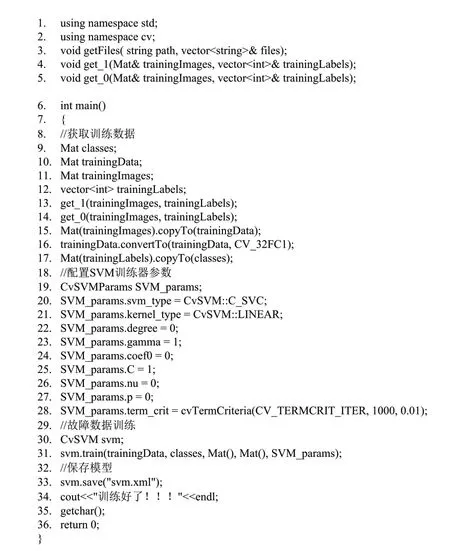

通過上述運算,結合HOG特征提取與SVM分類,完成旋轉機械振動信號的有效監測。算法實現代碼如下:

圖5 算法代碼

3 實驗與結果分析

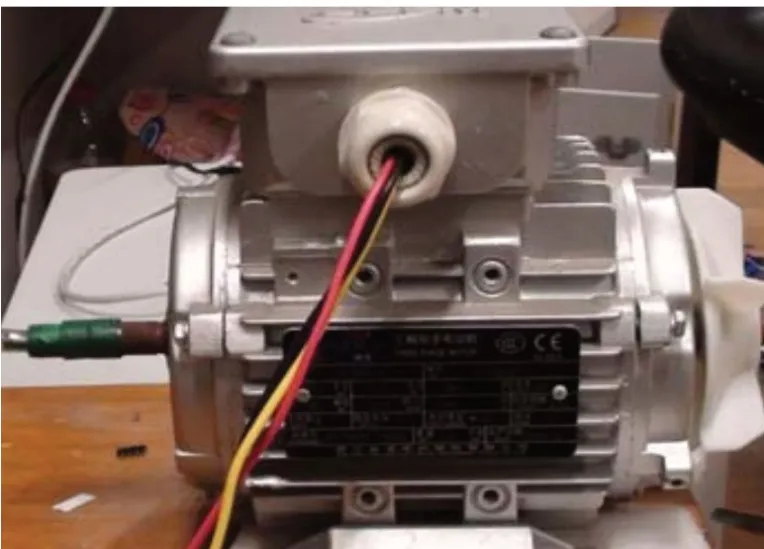

為了驗證所提出的基于HOG-SVM的旋轉機械振動信號監測系統應用效果,進行對比驗證實驗。為了提高實驗結果的可靠性,選擇會產生明顯振動的水輪機旋轉實驗,水輪機旋轉過程中產生的振動包括超速振動信號、負荷振動信號以及額定滿負荷振動信號,可以滿足此次實驗對于振動信號監測的要求。本實驗的核心控制板——S3C2430開發板,PC機通過TI仿真器XDS510將軟件算法下載到系統的核心芯片。接收裝置如圖6所示。水輪機旋轉機械振動信號測試現場7所示。

圖6 信號接收裝置

將信號接收裝置布置在輪轂上能夠有效地避免旋轉機械故障信號傳遞的問題,由于接收裝置一同下水工作,因此只能采用電池充電的方法使其持續工作。

圖7 測試現場

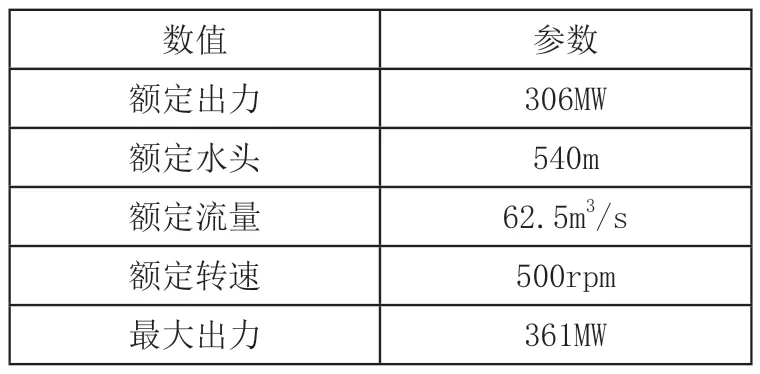

水輪機旋轉機械的相關參數如表1所示。

表1 水輪機參數

3.1 振動信號特征提取效果

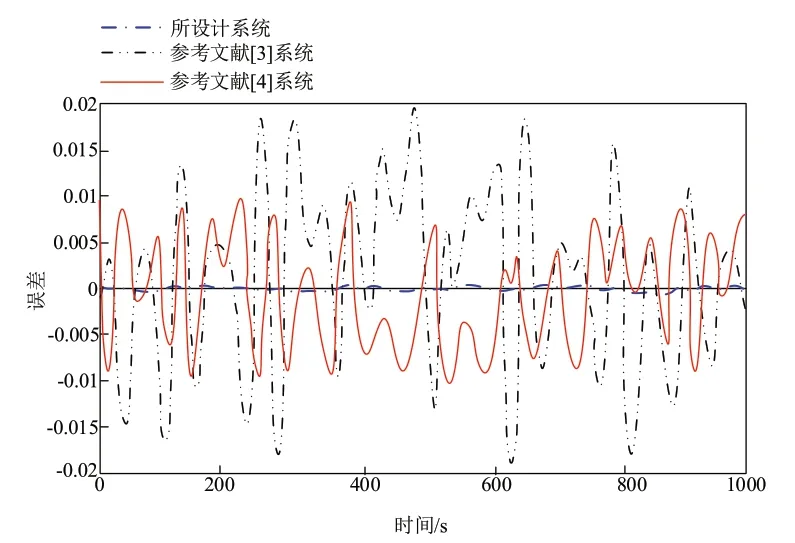

由于水輪機旋轉機械在工作過程中容易受到干擾信號的影響,導致振動信號的精度降低,因此為了提高振動信號的監測效果,此次研究過程中提取了振動信號的HOG特征。為了驗證所設計系統在振動信號特征提取方面的性能,進行三種方法的振動信號特征提取誤差對比實驗。測試結果如圖8所示。

圖8 振動信號特征提取結果

從圖8所示的特征提取結果中可以看出,當存在多種旋轉機械振動信號下,所設計系統能夠有效提取振動信號特征,三種對比系統中,所設計系統的振動信號提取誤差最小,最高不超過0.01。反觀兩種對比系統,二者的特征提取誤差不僅波動幅度大,且誤差明顯處于較高水平,最高達到0.019。因此,說明所設計系統能夠有效提取旋轉機械的振動信號,為實現高精度的振動信號監測奠定基礎。

3.2 振動信號監測效果

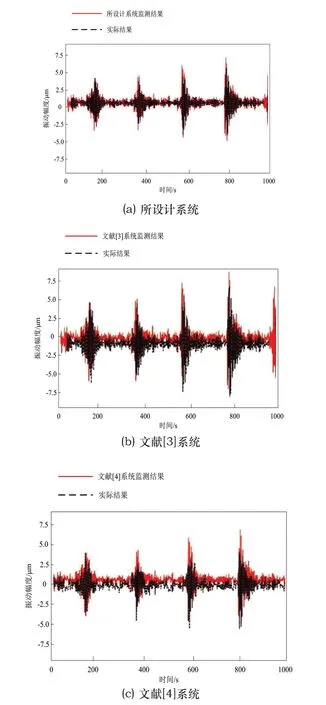

上述實驗驗證所設計系統具有較低的振動信號特征提取,在此部分中針對不同系統的振動信號監測效果進行分析。旋轉機械振動信號監測結果如圖9所示。

圖9 振動信號監測結果

觀察圖9所示旋轉機械振動信號監測結果可以看出,在相同的實驗環境與數據下,文獻[3]與文獻[4]系統的監測結果與實際結果之間存在明顯的差距,圖9(b)與圖9(c)中,兩條曲線之間存在明顯的不重合問題。而從圖9(a)中可以看出,雖然所設計系統的振動信號監測結果與實際結果之間存在些許不重合問題,但整體曲線基本重合。因此說明所設計系統的振動信號監測結果與實際結果基本一致。

4 結語

隨著旋轉機械使用范圍的增加,對其實施必要的振動信號監測是尤為重要的。一旦旋轉機械發生異常振動,則需要對機械狀態進行分析,避免加重旋轉機械的工作負擔,從而影響機械的工作性能。針對傳統機械故障監測系統中存在的問題,提出基于HOG-SVM算法的旋轉機械振動信號監測系統,并通過實驗驗證了系統的監測性能,相較于現有系統,所設計系統的振動監測結果更加貼近實際結果。在今后的研究工作中,會針對系統的信號監測硬件進行進一步的完善。