卷簧式緊膜包裝機械設計研究

孫杰

(泰州技師學院,江蘇 泰州 225300)

包裝薄膜預緊作為自動化、電氣化的重要工藝之一,對包裝印刷工業發展的影響較大[1]。雖然我國已經研發了一些預緊法,例如鏈條式、手動式、多輥式等,這些方法雖然實現了包裝膜預緊,但是作業噪聲較大,并且作業期間產生的預緊力與預期目標相差較大,作業效率存在較大提升空間[2]。由于薄膜材料橫向張力對膜抗沖擊能量的影響較大,所以想要改善裝模預緊性能,可以從該機械裝置入手,重點討論緊膜包裝機械設計方案[3]。卷簧運動能夠產生薄膜所需張力,能夠根據預緊處理需求,施加相應的張力,從而達到改善緊膜包裝機械作業性能的目的。因此,提出一種卷簧式緊膜包裝機械設計研究。

1 薄膜收卷機結構及常見的預緊方法分析

目前,應用比較多的預緊方法有鏈條式、手動式、多輥式。本研究以多輥式為例,介紹薄膜收卷機結構,討論其作業原理。該預緊方法采用的薄膜收卷機為BASTIA,該裝置主要由空卷芯、轉盤、機架、滾輪、收卷輥、跟蹤輥、導向輥、展平輥、薄膜、張力檢測輥組成。該裝置的作業原理是通過調整輥子的角度和高度兩項參數,形成一定角度和高度差,以此控制薄膜的張緊。由于該方法難以均勻控制張緊力,很難保證薄膜的抗沖擊能量,導致預緊力未能達到操控標準。

鏈條式預緊方法對運輸要求較高,運輸期間容易出現牽引鏈磨損問題,鏈條伸長,節距隨著磨損的加劇而變大,局部出現松弛現象。為了正常使用該鏈條式預緊裝置,保證鏈輪輪齒與鏈條達到嚙合標準,需要配備螺旋機構或者重錘共同作業,加大了作業條件要求[4]。

手動式預緊方法的包裝機械設備結構較為簡單,雖然能夠實現薄膜預緊處理,但是操控精度較低,主要體現在手動張膜作業連續性較差,無法長期保持薄膜預緊力不變[5]。與此同時,該方法應用下的張力測定難度也很大,很難滿足機械模型的構建需求。

針對上述3種薄膜預緊方法存在的不足,本研究嘗試提出一種卷簧式預緊方法,以張力穩定控制作為突破口,提出卷簧式緊膜包裝機械設計研究。

2 卷簧式緊膜包裝機械設計

2.1 卷簧式緊膜包裝機械結構設計

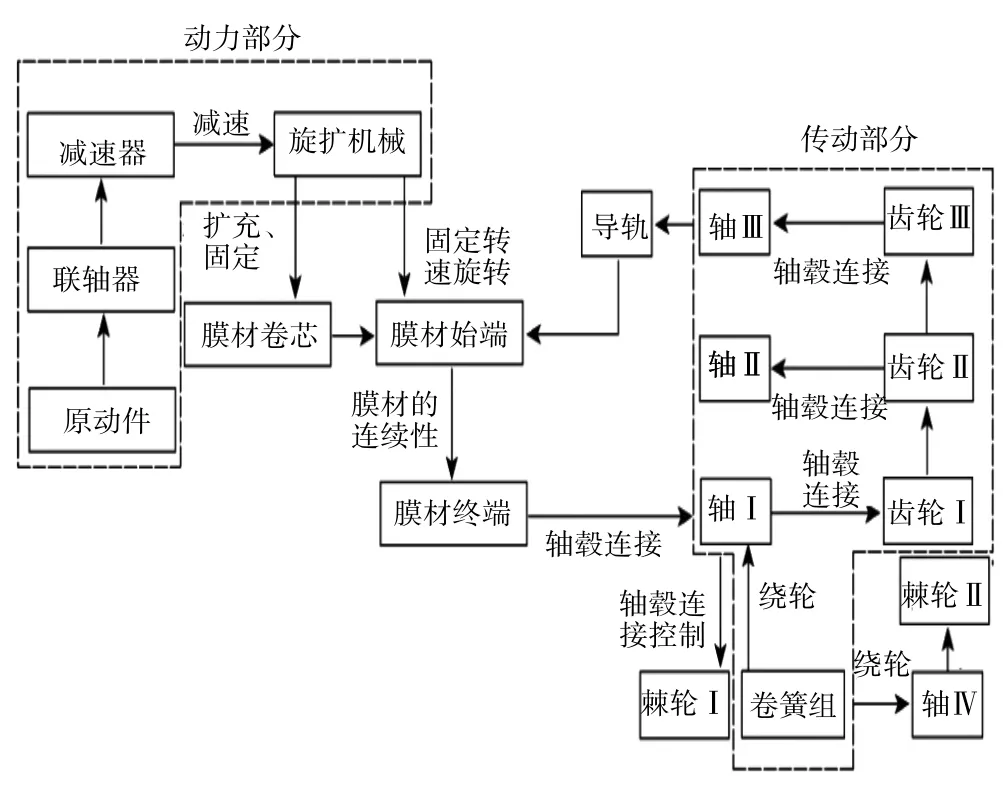

根據薄膜預緊操控需求,結合抗沖擊能量變化特點,施加相應的張力加以預緊控制,便可以改善薄膜預緊效果。按照此研究思想,本研究以機械傳動能量作為主要控制對象,使得薄膜張緊能量輸入與傳動能量輸出保持一致。以卷簧運動作為薄膜張力控制核心,設計的機械結構如圖1所示。

該結構中,卷簧作用下輸出的變力作為裹卷運動的動力,施加在齒輪與軸聯動裝置上,實現該裝置中設備的傳動,此部分傳動產生的張力將作為緊膜的關鍵。對于不同薄膜張力需求,本機械結構通過調節卷簧作業參數來控制張力大小。其中,單向控制力的驅動裝置為棘輪,當其達到一定數值后,恢復到初始狀態。本機械結構中布設了2個棘輪,作為軸控制工具,分別作用在2根軸上,實現傳動軸Ⅰ和控制軸Ⅳ的操控。在這兩個軸的控制下,包裝機械裝置的整體作業得以有效控制。

2.2 機械軸與軸上零件運動關系分析

卷簧式緊膜包裝機械作業期間,借助旋擴機械設備,擴充和固定膜材卷芯,并將其固定在裝置操控的膜材始端。與此同時,在傳動裝置的驅動下,帶動導軌作業,使得膜材始端開始作業,開啟膜材連續作業模式,在膜材終端體現作業效果。為了提高機械裝置作業精度,需要根據膜材終端實際操作情況,對傳動部分的3個軸和3個齒輪作業參數進行調整,從而保證軸上的各個零件運動得以協調,生成高質量機械作業效果。為了準確掌握機械整體運行狀況,設計一套較為可靠的機械傳動控制架構,對機械軸與軸上零件運動關系展開深入分析。機械軸與軸上零件運動關系架構如圖2所示。

圖2 機械軸與軸上零件運動關系架構

從該關系架構來看,動力部分和傳動部分協調作業下,能夠有效控制膜材的始端高效穩定作業。其中,動力部分的機械設備直接作用于膜材始端,而傳動部分與膜材始端存在閉環運動關系,在傳動作用下帶動導軌傳送相應零件,為膜材始端作業輸送材料。

(1)動力部分的零件運動關系:利用聯軸器,將原動件與裝置運動體系連接到一起,在減速器的控制下,減速運送零件,使得零件運動的整體協調性得以滿足機械操作標準。接下來,利用旋擴機械設備操控零件的運動狀態,固定其轉速,使其在機械裝置中保持勻速旋轉。為了滿足操控需求,同樣利用旋擴機械設備來控制膜材卷芯,在擴充卷芯的同時,將其固定在膜材加工設定位置。此部分運動關系的設計,可以保證機械制備作業期間膜材的供應得以保持連續。

(2)傳動部分的零件運動關系:此部分運動關系以3個齒輪和3個軸的運動關系作為主要描述對象,按照圖2中的軸轂連接方法,建立齒輪與軸的匹配關系,將卷簧組固定在繞輪上,控制軸作業狀態。另外,此部分結構與膜材終端通過軸轂連接,膜材操控信息發送至傳動部分,而后經過一系列調整,將傳動力作用在棘輪上,實現高精度高效率緊膜包裝。

2.3 機械整體運行及傳動控制設計

基于機械軸與軸上零件運動關系分析內容,設計機械整體運行方案及傳動控制方案。本機械傳動控制分為兩部分,其中一部分為動力部分,另外一部分為傳動部分。其中,動力部分主要由原動件產生動力,在聯軸器和減速器的作用下控制此動力,并將其作用在旋擴機械上,分別施加在膜材卷芯和膜材始端,此部分動力只是緊膜控制的一部分。另外一部分來自傳動部分,該部分由多個軸和齒輪組成,在控制軸Ⅳ的作用下,帶動棘輪作業,產生的傳動力通過導軌作用在膜材始端,通過連續作業,完成終端緊膜處理。

本機械裝置動力輸入核心部分為軸與薄膜材料之間產生的摩擦力,通過兩者發生相互作用產生摩擦,致使軸發生轉動,此時軸轂連接,使得位于軸端的齒輪嚙合,摩擦之下產生的相互力作用在薄膜材料上,形成較為穩定的作用力。由于本機械的軸運動為定向轉動,所以傳動軸Ⅰ會定向轉動,受棘輪反作用影響,致使機械整體呈現出定向運動作業現象,不會出現反向回轉情況。接下來,傳動軸Ⅰ作業期間定向轉動繞輪(該裝置是連接卷簧與軸之間的裝置),借助螺釘,與卷簧固定配合控制張力。控制軸Ⅳ所做運動也為單向運動,在棘輪的控制下發生相對運動,該運動產生的作用力將反作用于薄膜材料。其中,控制軸Ⅳ的作業模式為繞輪帶動作業,所以在本機械結構中起到整體控制作用。

本機械的運動分為傳動軸和控制軸2個部分,前者由軸Ⅰ、軸Ⅱ、軸Ⅲ組成,后者以軸Ⅳ為核心。其中,傳動軸以膜材卷動作為起點,將部分運動力分別作用在軸Ⅰ、軸Ⅱ、軸Ⅲ上,而后利用齒輪傳動加以輔助,形成3個反饋機制:一是軸與膜材的相互運動引發的反饋軸作業,因而生成反饋機制;二是棘輪與互反饋軸配合下生產的反饋機制;三是齒輪與互反饋軸配合下生產的反饋機制。這3個反饋機制作用對象不同,產生的作用力存在差異,所以整體作用在薄膜材料上時,就可以保證緊膜機械裝置的正常運行。

2.4 控制機構局部優化設計

考慮到機械設備中齒輪數量會對包裝緊膜作業均勻性造成一定影響,所以,本研究對控制機構采取局部優化設計。其中,局部優化對象為傳動軸Ⅰ和控制軸Ⅳ,通過分析機械設備作業原理,結合緊膜作業需求、過程及影響因素,重點討論機械倒置問題,提出局部優化設計方案。

本機械設備中卷簧長度的變化與張力的大小密切相關,借助2根軸驅動繞輪,在相互作用下抽動拉卷,使得卷簧的長度得以控制。其作業原理為加大軸轉動難度,來維持膜張緊力的穩定性,從而實現緊膜穩定操控。其中,機械結構中2個棘輪同步作業,在此作業下開始軸單向運動。為了避免緊膜操作不當導致的機械倒置問題,本設計方案設置了棘輪單向作業功能,與卷簧恢復性結合,共同作用在機械設備上,以此控制機械倒置現象的發生。從結構來看,本設計方案是以傳動軸Ⅰ和控制軸Ⅳ的控制作業局部優化對象,在這兩處布設棘輪,從而控制卷簧的卷傳動。其中,控制軸Ⅳ啟動一定控制作用,無傳動作用,起到傳動作用的軸為軸Ⅰ、軸Ⅱ、軸Ⅲ。

3 卷簧式緊膜包裝機械設備測試分析

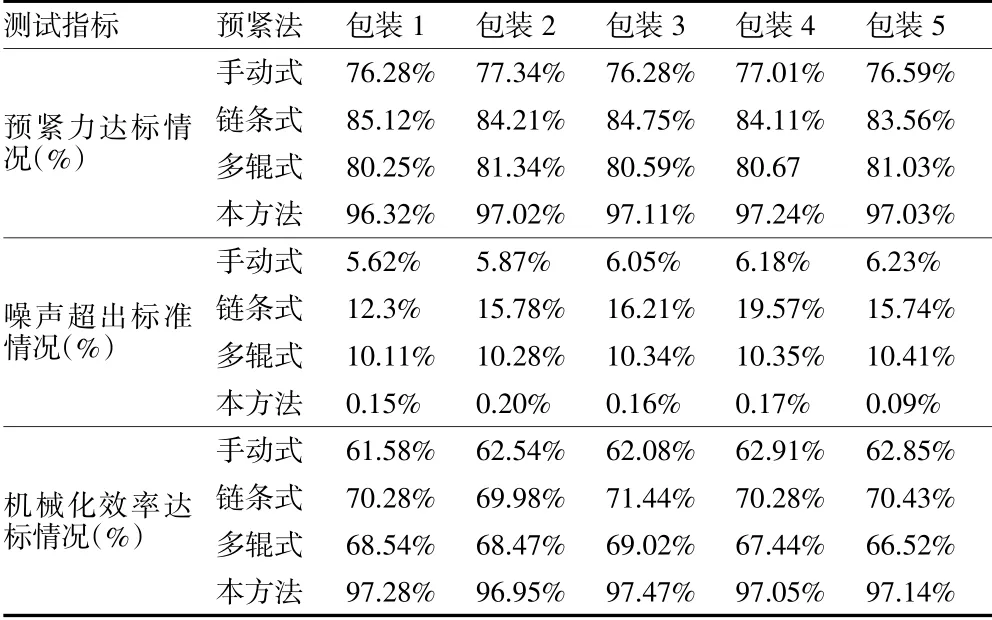

為了檢驗提出的緊膜包裝機械設備設計方案可靠性,較以往提出的預緊方法作用下的機械設備性能有所改善,本研究以手動式、鏈條式、多輥式緊膜包裝機械設備作為對照組,以卷簧式機械設備作為實驗組,對不同緊膜方法作用下的包裝機械設備性能進行測試。其中,測試指標包括預緊力、噪聲、機械化效率,以達標情況和超出標準情況作為統計結果,分別對5個不同緊膜包裝任務進行測試,結果見表1。

表1 不同緊膜包裝機械設備作業性能測試結果

本次測試分析除了與其他方法的應用效果進行對比以外,還設定了預期目標:預緊力達標在95%以上,噪聲超出標準最大值為1.0%,機械化效率達標在95%以上。如果當前測試結果均達到了此預期目標,則認為本研究設計的機械設備符合緊膜操控優化需求。

表1統計結果顯示,與手動式、鏈條式、多輥式3種緊膜方法相比,本研究提出的卷簧式緊膜方法的預緊力達標最高,5組實驗中最小達標率為96.32%,而手動式最大達標率為77.34%,鏈條式最大達標率為85.12%,多輥式最大達標率為81.34%。由此看來,卷簧式緊膜方法在緊膜操控達標方面具備較大優勢,機械設備整體作業質量達標效果較好。從機械設備產生的噪聲方面對比分析,手動式作業超出標準噪聲最大比例為6.23%,鏈條式作業超出標準噪聲最大比例為,多輥式作業超出標準噪聲最大比例為10.41%,而本研究提出的卷簧式緊膜方法作業超出標準噪聲最大比例僅有0.20%,在噪聲控制允許范圍之內。由此判斷,卷簧式緊膜方法在噪聲控制方面具備較為顯著的優勢。另外,從機械化效率方面來看,手動式作業最高效率為62.91%,鏈條式作業最高效率為71.44%,多輥式作業最高效率為69.02%,而卷簧式作業最高效率達到了97.47%。所以,卷簧式緊膜方法的機械化效率較其他緊膜方法也有很大幅度的提升。

綜合對比分析可知,提出的基于卷簧式緊膜方法的緊膜包裝機械設計方案符合緊膜機械操作優化需求,在預緊力提升、噪聲控制、機械化效率提升3個方面實現了優化處理,該機械設備可以作為緊膜處理工具。

4 結語

圍繞緊膜方法優化展開探究,以緊膜包裝機械設備的設計作為重點研究內容,提出卷簧式緊膜方法,并設計了該方法應用下的機械設備架構。該機械設備以傳動軸Ⅰ和控制軸Ⅳ作為主要緊膜控制結構,分別起到傳動作用和控制作用,根據緊膜張力需求,調節作業參數,從而實現連續穩定膜張緊力的施加。應用測試結果顯示,與手動式、鏈條式、多輥式緊膜方法相比,本研究提出的卷簧式緊膜方法更符合緊膜操控需求,其機械設備在預緊力提升、噪聲控制、機械化效率提升3個方面體現出較為顯著的優勢。