基于一種油箱碰撞防護機構設計及優化

歐陽晨暉

(東風柳州汽車有限公司,廣西 柳州 545005)

0 引言

基于GB18296-2019,對燃油箱安裝要求:燃油箱各部件應被車身或車架部件適當地保護起來,以防止與地面障礙物發生接觸。如果位于燃油箱前部的車身或車架底件的離地間隙小于燃油箱部件的離地間隙,可視為一種保護措施。

基于以上背景,提出在位于車身底部的燃油箱前部車體上布置一種防撞梁結構,其設計離地間隙低于油箱的方案。在經過不良路況時,防撞梁先撞擊到障礙物,阻止障礙物直接撞擊油箱,同時駕駛員得到警示并及時反應制動車輛,從而起到保護油箱的作用。綜合防護效果、安裝便利性以及對整車風阻系數的影響[1-2],防撞梁結構由安裝支架和防撞桿圓管本體組成,它在汽車行駛時承擔著主要的防護油箱的作用。防撞梁因安裝、拆卸便利,維修成本低而被廣泛運用在汽車整車設計。本研究以某MPV車型為研究對象,仿真車輛向前行駛時,防撞梁與障礙物撞擊工況,通過分析防撞梁的應變和車身區域的應變結果來評估車體及防撞梁損傷程度,針對:不同碰撞速度方案、不同車身側加強方案、不同防撞梁設計方案,按照單一變量法,逐步選擇出對車身傷害最小的防撞梁方案,并進行整車剛度和白車身模態的驗證以及工藝可行性評估,得出最優的防撞梁優化方案。

基于對油箱防撞梁的設計及優化,在滿足離地間隙要求前提下,可以延伸至整個車體底部重要部件的防撞優化設計,如新能源汽車底部電池包防護[3-5]。后續可考慮零件通用性,最大程度的借用零件,降低試制成本,提高整車安全和經濟效益。

1 碰撞分析方法

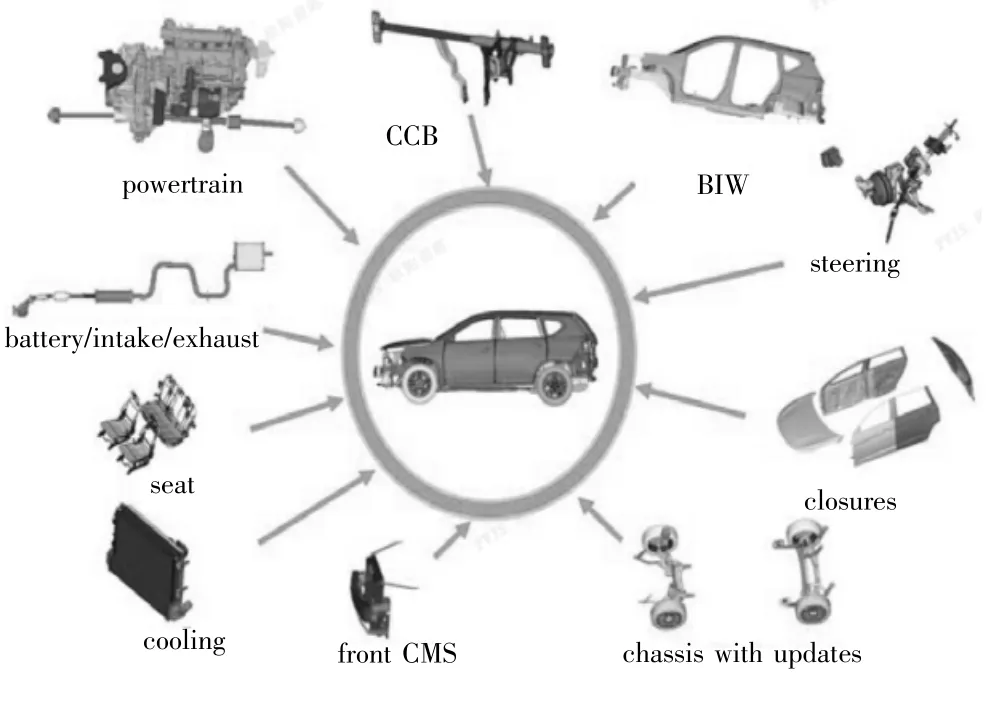

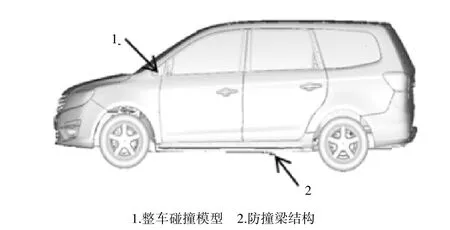

整車碰撞模型由白車身、開閉件、底盤系統(包括行駛系統、懸架系統、制動系統、轉向系統四部分)、動力總成、前后排座椅等組成,如圖1所示。

圖1 整車碰撞模型

整體碰撞分析流程包括前處理及結果讀取,如圖2所示。

圖2 整車碰撞分析流程

2 建立仿真分析模型

2.1 結構設計

防撞梁結構的安裝位置需滿足以下要求[5-6]:

(1)為避免碰撞后,防撞梁將載荷傳遞到被保護部件上,防撞梁結構應安裝在車身或車架上。

(2)為防止防撞梁結構變形后撞擊被保護部件,防撞梁本體與被保護部件的間隙應大于100 mm。

(3)為防止車輛經過較高減速帶障礙物時,起不到防護作用,防撞梁結構與被保護部件的間隙不宜過遠。

(4)滿足離地間隙要求,且離地間隙略小于被保護部件,高差在10 mm以上。

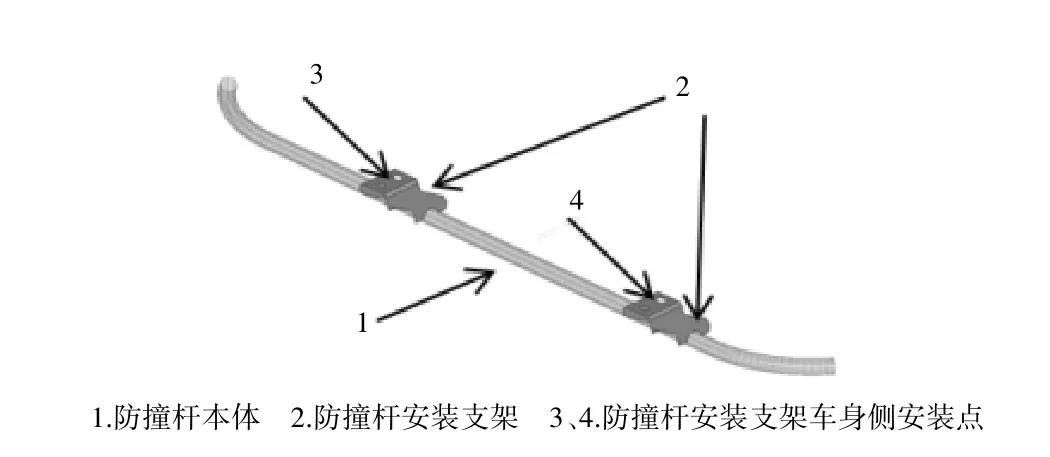

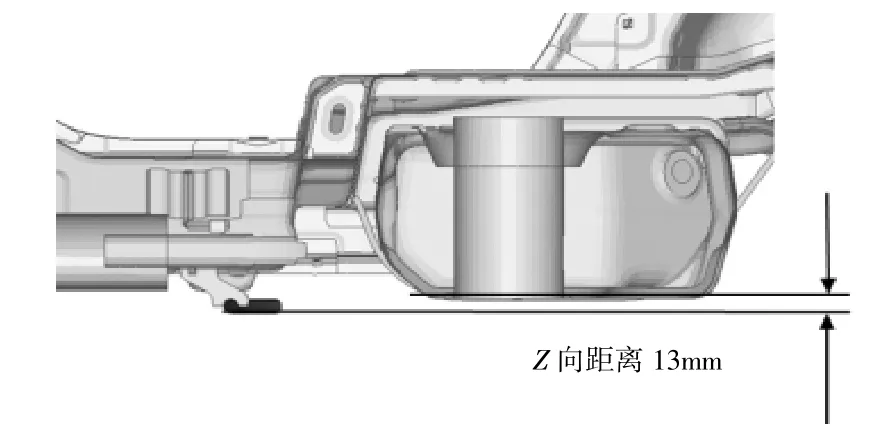

基于以上安裝要求及某MPV車型總布置及車身安裝點位設計,獲取防撞梁初版結構CAD模型,防撞梁結構主要由防撞桿本體及防撞桿安裝支架組成,重量1 kg左右,材料Q235,防撞桿本體設計為圓管,外徑?12,管厚2 mm,長度約為858 mm,寬于燃油箱Y向寬度,且尾端圓弧過渡,防撞桿安裝支架厚度3 mm,兩者通過燒焊連接,支架通過螺栓安裝固定在車身中底板上,固定點(4個),結構如圖3所示。在車身上安裝后,與燃油箱X向距離約180 mm,離地間隙低于燃油箱約13 mm,如圖4、圖5所示。

圖3 初版防撞梁示意圖目

圖4 初版防撞梁車身安裝位置側視圖

圖5 初版防撞梁車身安裝位置仰視圖

2.2 前處理

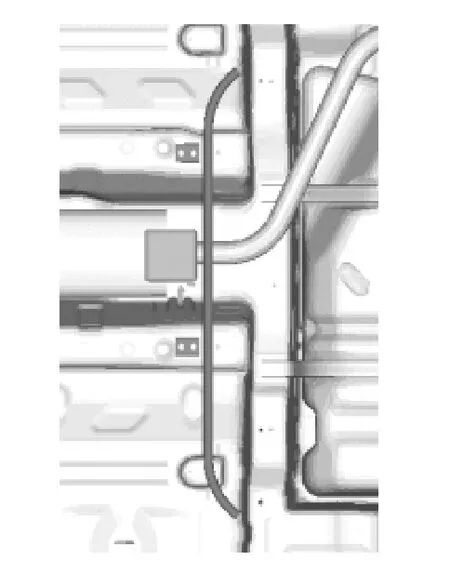

在Hypermesh軟件中進行幾何清理和網格劃分,支架及桿件全部采用殼單元。根據各零件的連接,焊縫采取seam單元形式,得到防撞梁總成網格模型。基于防撞梁總成網格模型,根據各板材的厚度和材料,對各個零部件賦材料屬性。整車碰撞模型基于某MPV車型碰撞模型,在車身安裝點與防撞梁安裝支架連接處,建立RBE2,RBE2的中心點自動生成,如圖6所示,獲得基礎的碰撞分析模型。

圖6 基礎碰撞模型示意圖目

3 分析工況及方案設計

3.1 約束及工況設計

不同的正面碰撞形式中,0°正面碰撞最接近車底剮蹭障礙物事故狀態,且0°正面碰撞試驗中車體剛度最大,車體沖擊加速度峰值最大[7],按照0°正面碰撞進行仿真。地面障礙物多數為石塊路面等剛性結構,因此分析研究設計障礙物為剛性材料。

3.1.1 約束

地面障礙物位置靜止固定,為長方體剛性體,基于車體離地高度,設計長寬高為100 mm×100 mm×150 mm,底部位于整車地面線上,X向距離防撞桿本體10 mm,中心位于整車坐標Y=0截面上,如圖7、圖8所示。

圖7 地面障礙物和防撞桿位置側視圖

圖8 地面障礙物和防撞桿位置仰視圖

3.1.2 加載

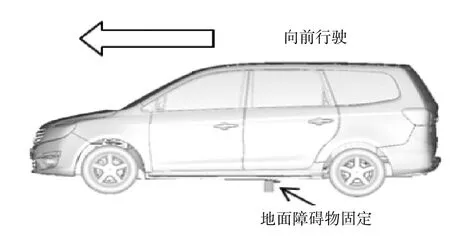

0°正面碰撞,車身按照一定的速度向前行駛,與障礙物發生碰撞,如圖9所示。

圖9 整車坐標系下碰撞加載示意圖

3.2 方案設計

基于以下主線針對防撞梁方案設計進行優化。基于防撞梁碰撞強度仿真結果評價,采用單一變量法,首先選出最合適的車輛行駛速度方案;基于最合適的車輛行駛速度方案,選出最優的車身側安裝結構方案;基于最優的車身側安裝結構方案;最后選出最優的防撞梁安裝結構方案。

3.2.1 基于不同的碰撞速度

根據個人駕駛習慣差異及車輛行駛速度不同,設計車輛碰撞速度為變量,采用3個不同碰撞速度,方案1、方案2、方案3分別對應30 km/h、40 km/h、50 km/h。

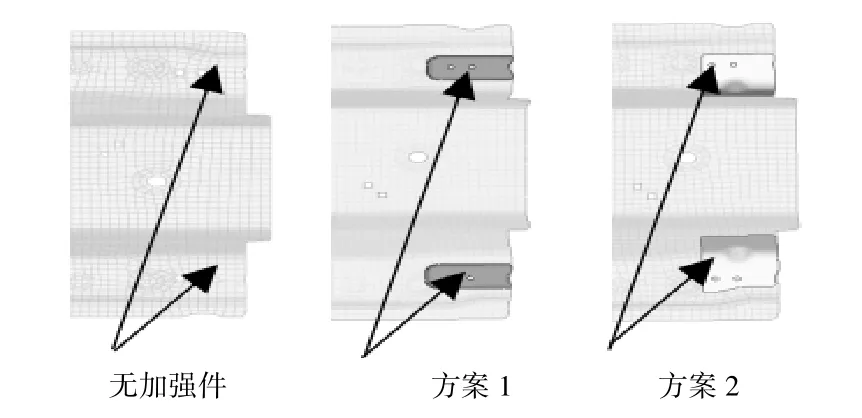

3.2.2 基于不同的車身側安裝結構

設計車身側安裝加強結構為變量,設計3種不同的車身側安裝加強結構方案,原方案為無加強件,方案1和方案2分別對應不同的加強件結構方案,加強件材料牌號為ST37-2g,厚度為1.5 mm,具體方案示意圖如圖10所示。

圖10 車身側加強方案示意圖

3.2.3 基于不同的防撞梁安裝支架

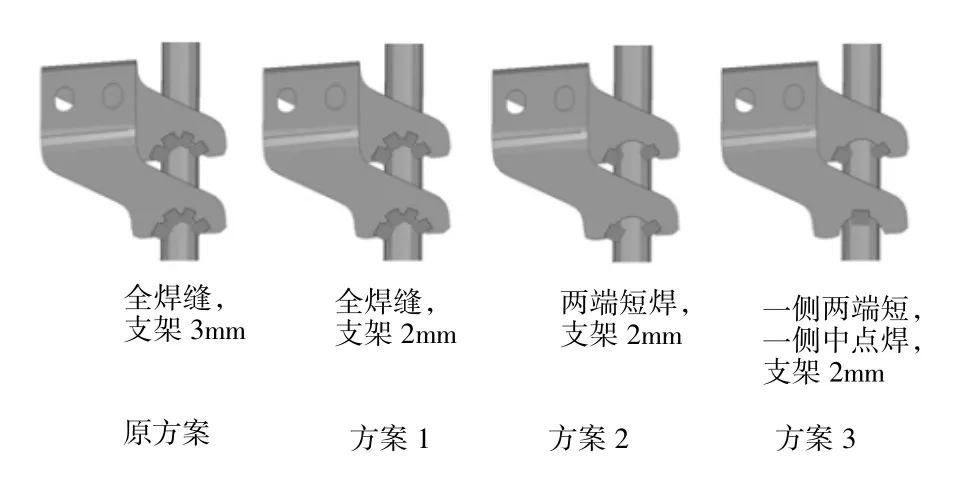

以防撞梁安裝支架強弱為變量,設計4種不同的防撞梁安裝支架方案,原方案為防撞梁支架3 mm,焊接方式為全焊縫,方案1-3防撞梁支架厚度2 mm,焊接方式不同,具體方案示意圖如圖11所示。

圖11 防撞梁結構減弱方案示意圖

3.3 整體剛度及模態性能驗算

基于以上方案最后選出最優的防撞梁結構,進行整體剛度及白車身模態性能對比驗算,計算無防撞梁結構及原防撞梁結構及最優防撞梁結構3種狀態結果。

3.3.1 整體剛度分析說明

車身結構的整體靜剛度可以在一定程度上反應車身整體結構在承受載荷情況下的抗變形能力,是一個重要的車身性能評價指標。各大車企分析方法不同,根據某車企的相關標準,車身的剛度性能分析工況主要包括2種。

(1)扭轉剛度:約束車身后懸架減震器支座所有的自由度,在兩個前懸架避震塔施加大小相等,方向相反的沿Z軸方向的載荷,實際對車身結構施加1000 N·m的轉矩。工況示意如圖12所示。

圖12 整體扭轉剛度加載約束示意圖

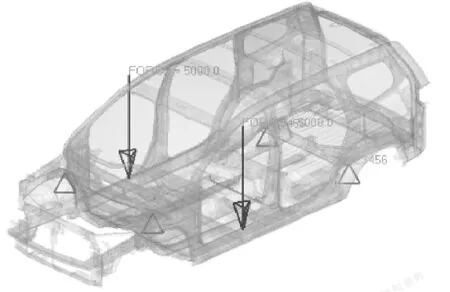

(2)彎曲剛度:約束兩個前懸架避震塔Z向平動自由度,約束車身后懸架減震器支座所有的自由度,在B柱前的左右門檻位置,同時各施加沿Z軸負向方向的5000 N載荷力。工況示意如圖13所示。

圖13 整體彎曲剛度加載約束示意圖

根據車身結構在上述邊界條件下的變形,即可算得車身的整體扭轉靜剛度:

式中:MT為通過前懸架支座對車身結構施加的扭矩,為1000 N·m;α為前減震器中心軸線之間的相對扭轉角。

根據車身結構在上述邊界條件下的變形,即可算得車身的整體彎曲靜剛度:

式中:Fz為通過前門檻對車身結構施加的Z向載荷力,為5000 N;f1及f2分別對應左右門檻加載點的Z向位移。

3.3.2 模態分析說明

白車身模態是影響整車動態特性與駕駛員舒適性的一個重要指標,重點關注防撞梁結構對一階扭轉模態頻率及彎曲模態頻率的影響。通過有限元分析方法,可得到白車身狀態自由模態結果,具體工況示意詳見圖14,車身為白車身狀態,無約束,無外載荷,求解頻率范圍1~60 Hz。

圖14 白車身自由模態加載約束示意圖

4 分析結果對比

針對設計階段防撞梁結構評價,主要評價防撞梁結構本體及車身安裝處碰撞后最大應變是否能滿足材料不斷裂的強度要求,且考慮維修成本及便利性,應該減小車身側應變損傷。

4.1 碰撞速度差異

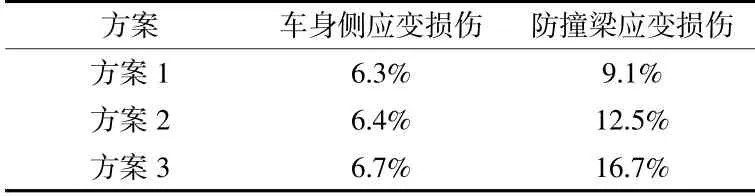

車輛碰撞速度為變量,采用3個不同碰撞速度,方案1、方案2、方案3分別對應30 km/h、40 km/h、50 km/h,對防撞梁碰撞強度結果進行對比分析,結果見表1。

表1 不同碰撞速度下防撞梁強度結果統計表

從表1結果對比可知,在不同速度條件下,車身連接處損傷應變基本保持不變;速度越高,防撞梁的損傷越大,50 km/h的應變率為16.7%。綜合考慮事故實際場景及車身側應變損傷變化,最終設計車輛碰撞速度為30 km/h。

4.2 車身側安裝結構強弱差異

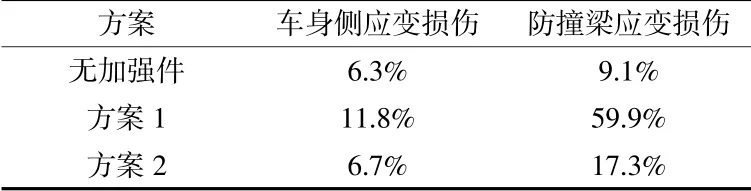

在車身安裝處安裝加強件,對防撞梁強度結果進行對比分析,結果見表2。

表2 不同車身加強方案下防撞梁強度結果統計表

從結果對比可知,對車身安裝位置加強,對車身側應變損傷降低無效果,建議可不增加加強件(加強件方案1防撞桿應變損傷>27%,評估已斷裂,由于仿真中未設置失效未斷裂,導致車身持續受力,車身側應變損傷結果偏大)。

4.3 防撞梁安裝結構強弱差異

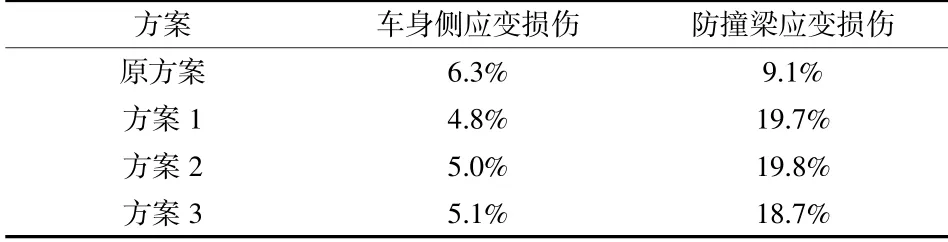

減弱防撞梁側安裝支架,對防撞梁強度結果進行對比分析,結果見表3。

表3 不同防撞梁結構減弱方案下防撞梁強度結果統計表

從結果對比可知,防撞梁本體支架減弱,車身側應變損傷下降,防撞梁的損傷升高;不同焊縫方式,車身側應變損傷基本不變。以上方案,防撞梁結構應變損傷<27%,滿足要求。

綜合成本及車身側應變損傷結果,建議車身側安裝不增加加強件,弱化防撞梁的支架,厚度從3 mm改成2 mm,焊接方式由工藝擇優選擇方案2。

4.4 最終版防撞梁結構剛度及模態性能驗證

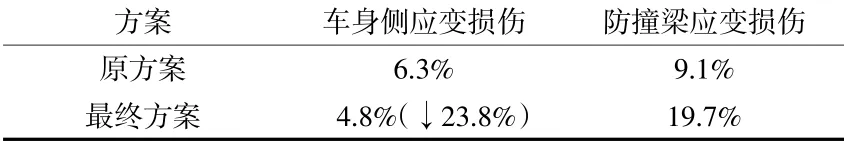

原防撞梁總重1030g,最終方案對安裝支架進行了厚度優化,重量降低到948g,重量降低8.0%,滿足防撞梁強度性能設計要求,成本及車身側損傷最優,結果見表4。

表4 最終方案防撞梁強度結果統計表

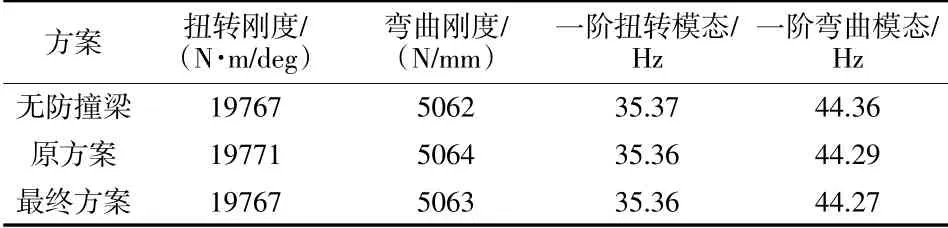

基于未安裝防撞梁結構的車身基礎模型,安裝原版防撞梁結構及安裝最終版防撞梁結構后,車身整體剛度及白車身模態性能結果見表5,變化率<0.2%,由此可知安裝防撞梁結構基本不影響整體剛度及白車身模態性能。

表5 最終方案防撞梁強度結果統計表

5 結語

(1)綜合不同碰撞速度方案對比,得出結論:在不同速度條件下,車身連接處損傷應變基本保持不變;速度越高,防撞梁損傷越大。綜合考慮事故實際場景及車身側應變損傷變化。最優方案設計車輛碰撞速度為30 km/h。

(2)綜合不同車身加強方案對比,得出結論:對車身安裝位置加強,對車身側的應變損傷降低無效果,防撞梁結構應變損傷升高,建議不增加加強件。最優方案設計車身側不增加加強件。

(3)綜合不同防撞梁結構減弱方案對比,得出結論:防撞梁本體支架減弱,車身側的應變損傷下降;不同焊縫方式,車身側應變損傷基本不變。最優方案設計防撞梁安裝支架厚度減薄為2 mm,焊接方式由工藝擇優選擇兩端點焊。

(4)綜合安裝防撞梁結構前后車身整體剛度及白車身模態仿真結果對比,安裝防撞梁結構基本不影響車身整體剛度及白車身模態性能。

綜上所述,通過研究數據對比分析,在滿足防撞梁結構損傷前提下,可通過減弱防撞梁本體結構及車身側安裝強度降低油箱碰撞預警機構的車身側應變,降低維修風險及成本。防撞梁結構不影響整體剛度及白車身模態性能。