某商用車司機座椅固定板左右本體拉延模具設計

彭金,劉文選,石光林

(廣西科技大學 機械與汽車工程學院,廣西 柳州 545616)

0 引言

汽車覆蓋件與一般沖壓件相比,具有材料薄、形狀復雜、自由曲面多以及表面質量要求高等特點[1]。汽車覆蓋件成型時,坯料各部分的形變狀態很復雜,各處的應力不均勻。一個零件的成形往往需要拉深、修邊、沖孔、翻邊、整形等多道工序才能夠完成。這不僅對零件沖壓成型工藝過程有高要求,而且對模具的結構增加了難度。采用板料成形軟件Dynaform對商用車司機座椅固定板拉深成形進行模擬分析,得到合理拉延工藝參數,為實際成產提供理論依據,最終設計出整套拉延模具。

1 零件工藝方案分析

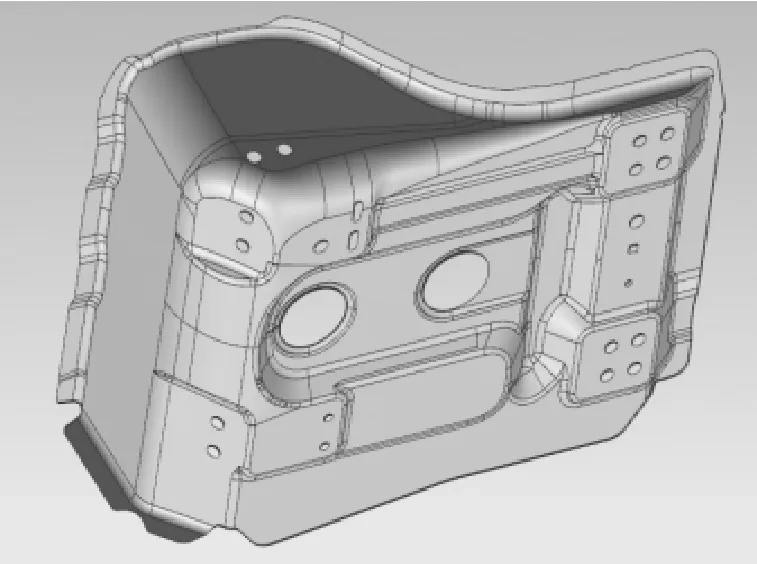

商用車司機座椅固定板零件,如圖1所示。其材料是DC04,極限減薄率為0.23,板厚1.5 mm。零件表面結構復雜,空間曲面多,拉深深度差大,孔較多,側孔分布不均勻。

圖1 零件三維模型

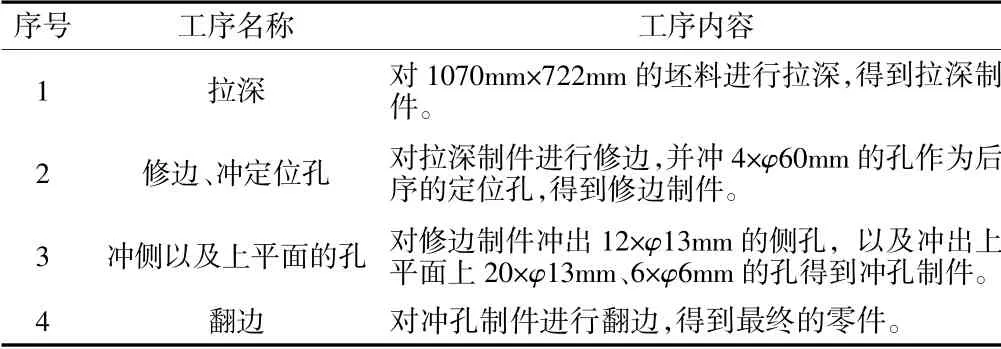

零件為非對稱零件,單個成形,不僅浪費材料,而且生產效率低。因此設計成對稱拉深,可以提高生產效率,節約成本。根據制件的最終形狀,可以初步確定商用車司機座椅固定板制件的成形所需工序有:拉深、修邊、沖孔、翻邊。針對零件結構特點,設計出零件的沖壓方案見表1。

表1 零件的沖壓方案

拉深制件模型,如圖2所示。

圖2 拉深制件模型

2 Dynaform仿真分析

通過利用板料成形軟件Dynaform對零件拉延成形過程進行模擬,以便精準判斷出零件在拉延過程中出現拉裂或者起皺的部位,及時調整模具結構。

將模型以IGS格式導入軟件Dynaform中,通過軟件自帶的工具,設置生成拉延工序所需要的凸模、凹模、壓邊圈等成形工具。

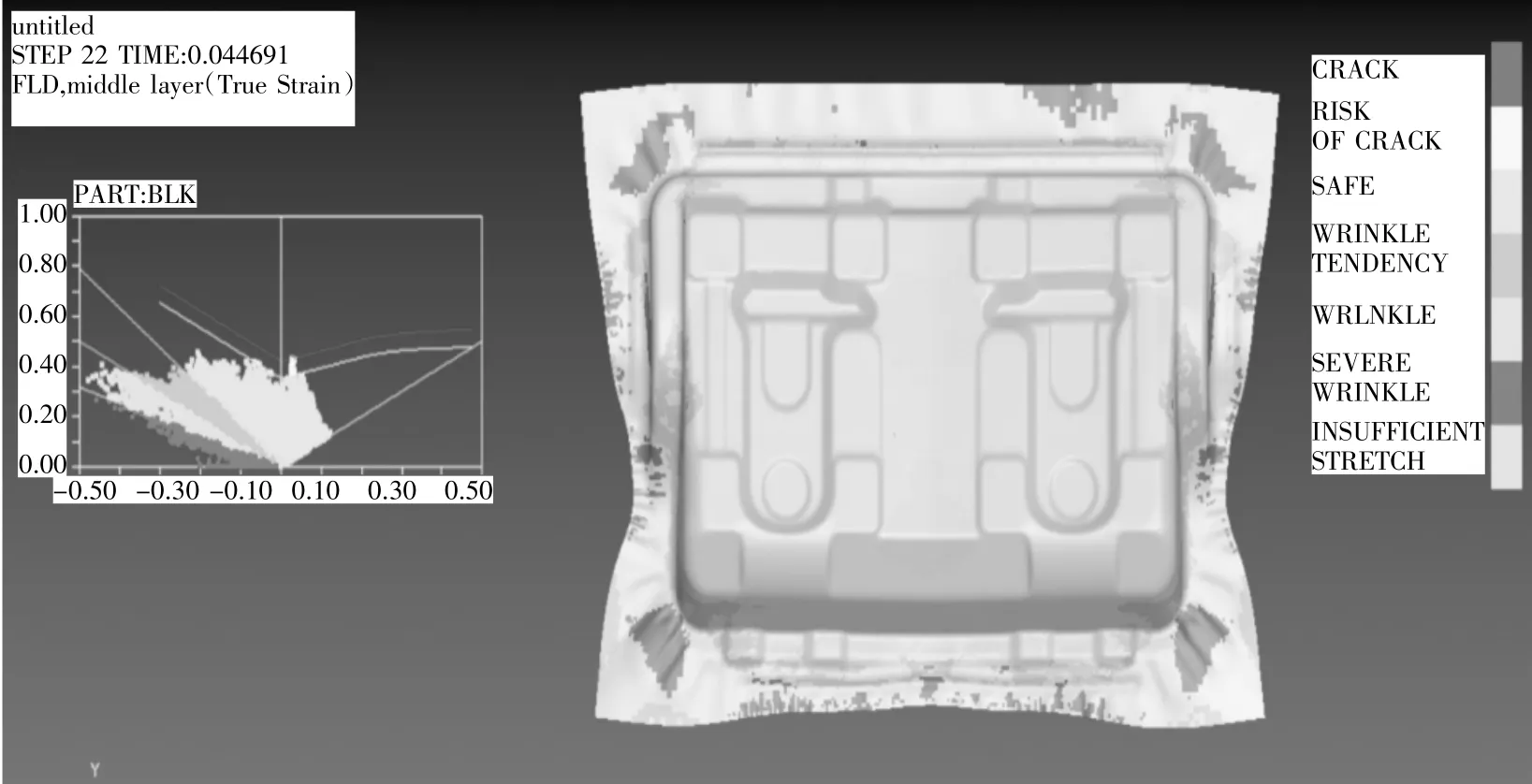

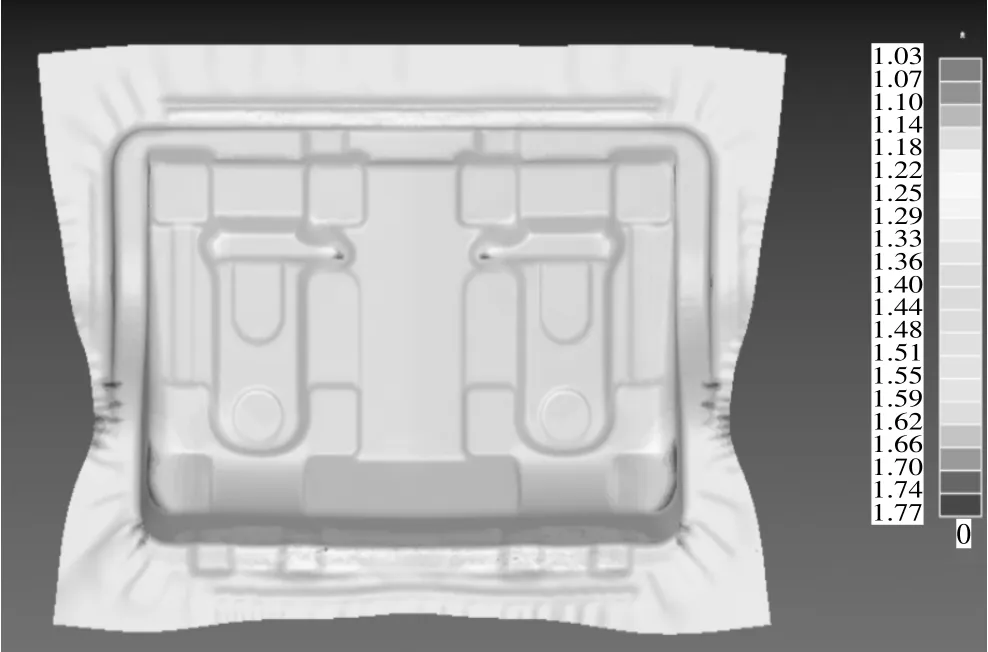

經過Dynaform軟件仿真,得到拉深成形的成形極限圖和厚度分布圖,分別如圖3和圖4所示。

由圖3可以看出,絕大多數區域是理想表面,中間少數表面成形不夠充分,周圍存在少數有起皺趨勢的區域,雖然有成形不充分和輕微起皺的區域,但是不屬于重要表面,后續修邊工序會切除,不影響零件表面質量,同時也沒有出現拉裂的現象。但是由圖4可知,成形后的板料最小厚度出現在拉深深度最深的圓角處,最有可能拉裂的地方。在實際試模中需要注意拉深深度最深的圓角帶區域,避免拉裂,必要時增大凹模圓角半徑,降低進料阻力,以免出現拉裂現象[5]。

圖3 成形極限圖

圖4 厚度分布圖

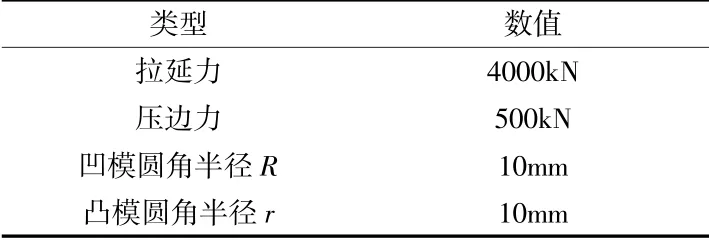

通過Dynaform仿真得到的成形結果,得到拉深成形所需要的拉延力以及壓邊力。如表2所示。

表2 部分成形參數

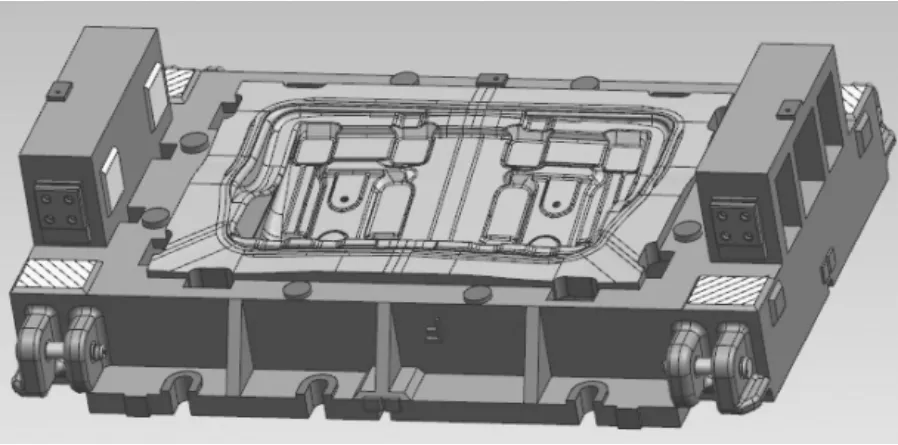

3 拉延模具主要結構設計

3.1 壓邊圈結構設計

本套拉延模具為倒裝模具,其導向結構采用導板導向,導向間隙值為。其中,凸模與壓邊圈采用內導向,凹模與壓邊圈采用外導向,各布置8對導向板。為了平衡壓邊圈的壓邊力以及模具的使用壽命,在壓邊圈上均勻布置有8個平衡塊和在下模座的上面安裝對應的調壓墊塊。同時,為了防止拉深成形時,坯料跑料,在壓料面四個角邊長的1/6處上安裝定位具。壓邊圈的結構,如圖5所示。

圖5 壓邊圈

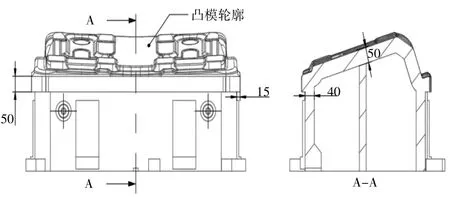

3.2 凸模結構設計

拉延凸模的輪廓,取拉延件側壁與壓面料的交線,在拉延件側壁為垂直面時,為防止輪廓加工傷及側壁,輪廓向外(或向內)移2 mm[2]。凸模結構如圖6所示。凸模的工作部分厚度為50 mm,支承壁厚度為40 mm。在凸模上沿壓料面有一段50 mm的直壁必須加工,同時在直壁加工面與非加工面有一段15 mm的距離。

圖6 凸模

對凸模內部進行陶沙處理,并且內部設計加強筋。因為凸模與下模座分開,所以在凸模上設計鎖模腳,用來安裝、固定。同時需要在凸模的凹處設計排氣孔,有利于模具合模成形時,氣體排出。

3.3 凹模結構設計

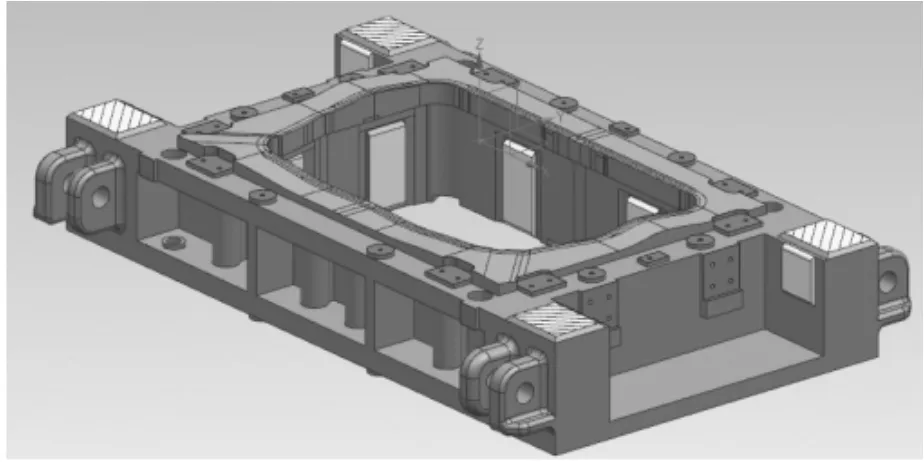

商用汽車司機座椅固定板拉延模具凹模結構為整體式。壓邊圈與凹模導向不需要全程接觸在一起,所以耐磨板的長度可以選用比壓邊圈和凸模導向的耐磨板尺寸小。在凹模上設計出定位具避讓孔、導向觀察孔以及排氣孔。凹模內部進行淘沙處理,并設計加強筋。同時為確認拉延模具合模時是否到底,因在凹模上不影響零件質量處布置到底標記。凹模結構如圖7所示。

圖7 凹模

4 試模

為驗證所設計的拉延模具和Dynaform仿真數據能否用于實際生產中,對工藝參數進行設置,設置拉延力為5000 kN,壓邊為400 kN,對板料進行試驗。如圖8所示,為實際成產中得到的拉延制件。由圖8可以看出,所得制件表面質量良好,沒有明顯的缺陷,滿足生產要求,也驗證了所設計的拉延模具符合實際生產要求。

圖8 實際拉延制件

5 結論

綜上,得出以下結論:

(1)分析汽商用汽車司機座椅固定板零件的結構工藝特點,設計合理的沖壓方案。并采用板料沖壓成形軟件Dynaform對零件拉延成形進行模擬分析,得到合理的沖壓參數,拉延力4000 kN,壓邊力500 kN。

(2)利用UG作為計算機輔助工具設計出拉延模具的主要結構零部件并進行裝配。

(3)采用模擬分析得到的沖壓參數進行試模,制件成形質量良好,符合實際生產要求。