基于Midas NFX的無軌膠輪車板簧剛度分析

王登化,鄒美群

(1.常州科研試制中心有限公司 無軌裝備研究所,江蘇 常州 213023;2.江西機電職業技術學院 礦機研究室,江西 南昌 330013;3.江西師范大學 教師教育處,江西 南昌 330022)

鋼板彈簧作為工程車和輕型汽車重要彈性元件,不僅要承受作用在不同方向的力(垂直、側向和縱向),還要承受原地起步和制動時的扭矩。此外,還能使作用力合理的分布在車架和車身上,并能保證懸架彈性的漸進性。橫向布置鋼板彈簧能提高車身在轉彎時的穩定性。鋼板彈簧結構簡單、工作可靠、成本低廉、維修方便,既是懸架的彈性元件,又是懸架的導向裝置。其一端與車架鉸接,可以傳遞各種力和力矩,并決定車輪的跳動軌跡。同時,也有一定的摩擦減震作用,因此,廣泛用于在許多惡劣的使用環境中的非獨立懸架。

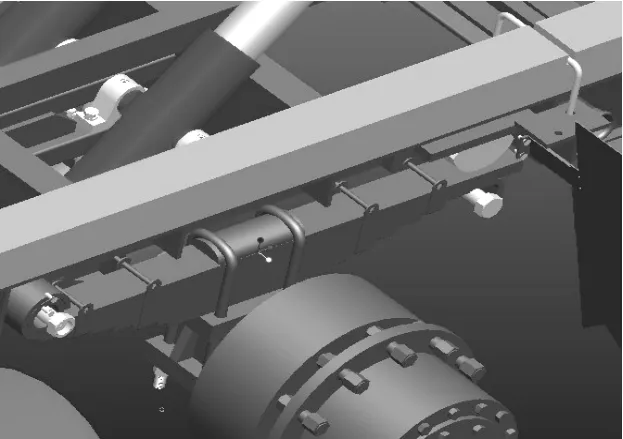

和其他輕型汽車鋼板彈簧不同,無軌膠輪車用鋼板彈簧在工作過程中,不僅葉片間存在摩擦滑動接觸,而且第九和第七葉片與上面壓塊和下面銷軸兩個圓柱面也有摩擦雙向滑動接觸。本研究應用Midas NFX有限元分析工具對鋼板彈簧進行非線性有限元分析,圖1為鋼板彈簧在無軌膠輪車上的應用情況。

1 鋼板彈簧的有限元建模

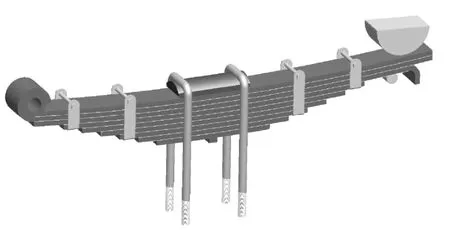

本文研究的彈簧由9片葉片構成。采用Pro/E進行實體建模,并應用Midas NFX進行有限元前處理,簧片采用6面體單元形式。按最大滿載工況開始建模:省略騎馬螺栓和彈簧夾,保留壓塊和銷軸,板簧材質為60Si2Mn,其屈服極限為1 100 MPa,抗拉強度為1 276 MPa,彈性模量為206 GPa,泊松比為0.28,板簧間摩擦系數按0.15計算,幾何模型如圖2所示。

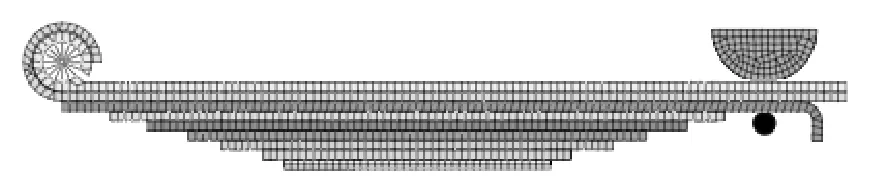

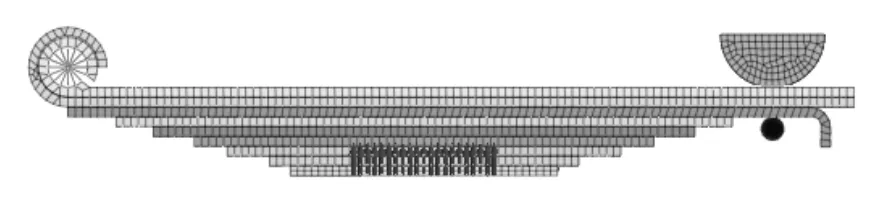

有限元分析的關鍵步驟是模型簡化及處理。在鋼板彈簧分析中,模型簡化主要包括中間螺栓連接和彈簧夾連接、葉片間的接觸、銷軸與葉片接觸及壓塊與葉片接觸可分別用NFX里的螺栓單元、焊接接觸和雙向滑動接觸處理。中心螺栓和彈簧夾主要起到連接和固定葉片作用,可以通過設置各相鄰葉片共節點來簡化模型。建好的有限元分析(Finite Element Analysis, FEA)模型如圖3所示。

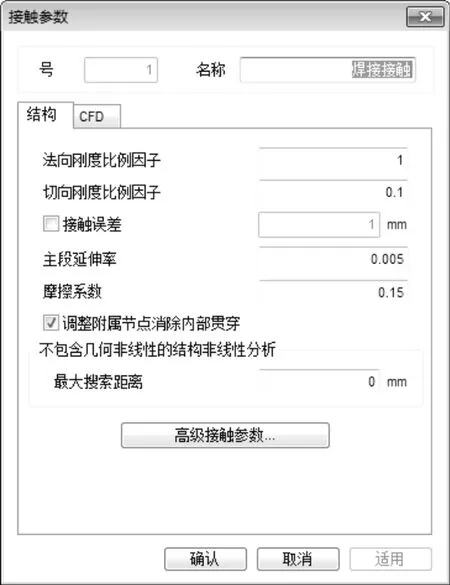

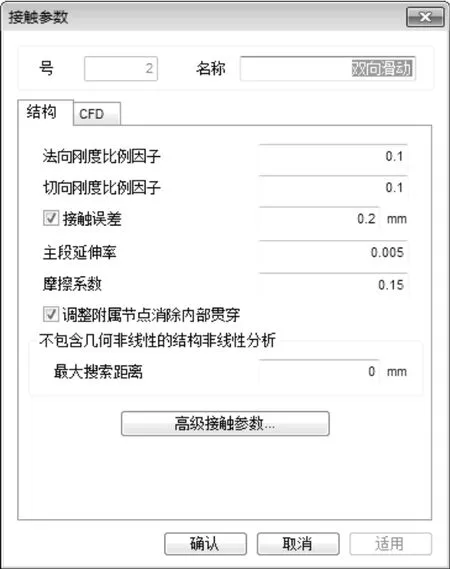

板簧簧片間接觸關系近似為焊接接觸關系,板簧與壓塊及銷軸之間為滑動接觸。滑動摩擦使用庫倫摩擦模型,接觸參數設置如下:焊接接觸法向剛度比例因子設置為1,雙向滑動接觸法向剛度比例因子設置為0.1,如圖4、圖5所示。

手動設置接觸對,生成接觸單元:8個鋼板焊接接觸對和2個雙向滑動接觸對,即壓塊與鋼板7雙向滑動接觸對及銷軸與鋼板9雙向滑動接觸對。設置好接觸的FEA模型如圖6所示。

2 約束和加載

鋼板彈簧在工作過程中前卷耳繞中心點轉動,后半卷耳在上面壓塊和下面銷軸兩個圓柱面之間接觸摩擦滑動,所以前卷耳先建立節點再建立剛體單元(RBE2)來定義鉸接約束,約束除轉動外的其他5個自由度,壓塊和銷軸分別按固定約束和約束轉動定義,建好的約束如圖7所示。載荷按靜態載荷3.3×10N加載,施加在頂面板簧與車橋接觸的部位,如圖8所示。

3 非線性計算和結果分析

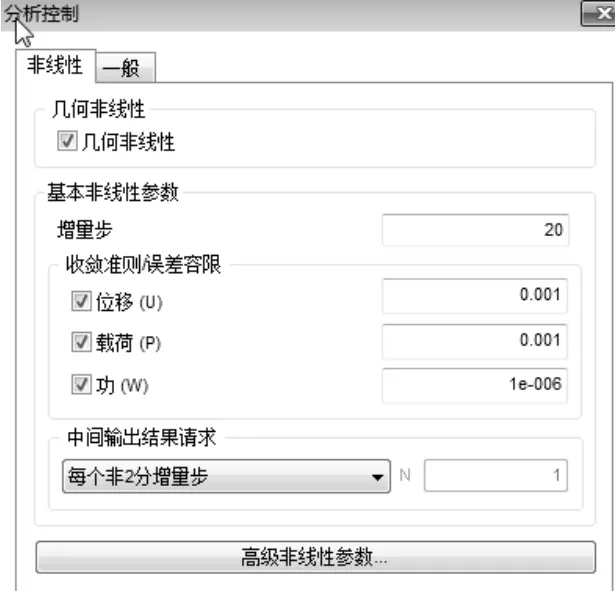

考慮到接觸非線性與鋼板彈簧剛度變形相對本身結構尺寸屬于大變形,故使用非線性靜態計算工況。其非線性收斂計算準則參數設置如圖9所示,勾選大變形、使用位移、載荷收斂準則,使用20個增量步進行計算。

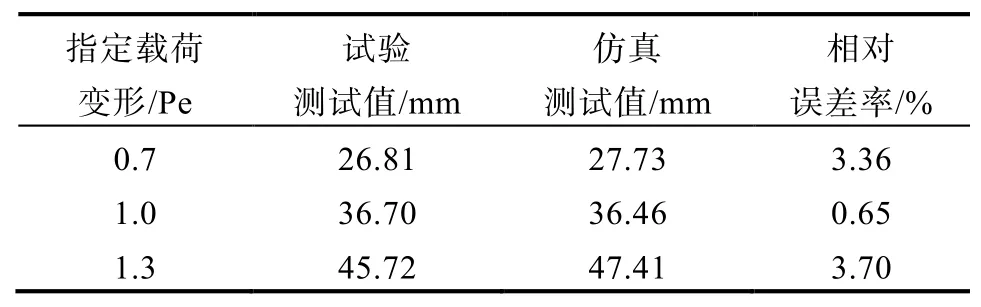

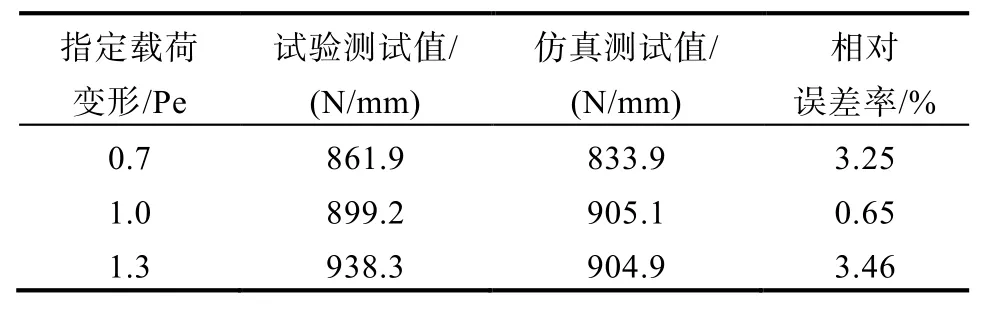

得到在不同加載時板簧的變形情況,并與試驗分析進行對比,得到的剛度結果對比如表1、表2所示,鋼板彈簧的剛度實驗裝置如圖10所示。

從上述數據分析中可以得出,實驗得到鋼板彈簧的總成剛度為899.7 N/mm,仿真得到的總成剛度為881.3 N/mm,誤差為2.05%;仿真得到的不同載荷作用下的剛度值與試驗測定的剛度值誤差控制在5%之內,符合鋼板彈簧國家標準規定的10%的誤差范圍之內,也驗證了仿真模型與數據結果的準確性。

4 結論

通過Midas NFX對鋼板彈簧接觸非線性有限元分析,計算出了鋼板彈簧的剛度變形和應力數據,得到剛度曲線并和實驗數據進行比較,驗證Midas NFX非線性有限元分析有效性,為后期鋼板彈簧在無軌膠輪車中的應用提供了數據依據。

與其它鋼板彈簧不同,本文中使用的鋼板彈簧為一端約束,一端滑動的約束狀態,為這類板簧的性能分析提供了有效的方法和經驗,為后續相關性能的分析提供參考。