油氣集輸聯合站工藝優化節能效果分析

李影(大慶榆樹林油田開發有限責任公司地質工藝研究所)

目前,我國經濟仍處于快速、穩定的發展過程中,致使我國對化石能源的需求持續增加。但是,由于國內油田原油和天然氣等化石能源產量不能滿足市場需求,能源消耗與能源安全問題日益凸顯。聯合站作為油氣集輸系統的一部分,是油田生產的重要環節[1]。其包含了油氣生產的各項工藝過程,主要包括原油脫水、脫鹽、天然氣凈化、原油穩定、油田注水、污水處理、供變電和輔助生產設施等集輸工藝。聯合站在生產能源的同時,各個油氣集輸工藝也大量消耗著能源。尤其在一些開發中后期的油田,采出的原油其含水量高,也導致了油氣生產和集輸的成本增加。所以,為了實現油田節能降耗的目標,對油氣集輸工藝的優化成為各油田持續推進的重點工作。

1 集輸現狀及存在問題

油氣井產出的油氣能源會混有多種雜質,無法直接作為能源使用。通常情況下,油氣混合物將會進行氣相和液相的分離,然后再經過油水脫離工藝處理,再對原油進行站內的穩定處理,并將其輸入到油庫或者長輸管道的首站[2]。經過穩定處理后的石油氣需要輸送到輕烴回收裝置進一步處理,而處理后的含油污泥、污水則要輸送至聯合站的污水處理崗,把原油、雜質等物質脫出,污泥經過處理后可以作為回填土,也能夠用于燒制磚塊。污水經過深度處理后,才能夠回注入地層進行水驅采油。

1.1 能耗分析

聯合站主要能源消耗集中體現在油氣集輸的各個工藝過程中。以D油田某聯合站為例,其主要的集輸工藝包括:注水工藝、油氣轉輸工藝、三相分離工藝、原油加熱工藝、污水處理工藝等。

1.1 .1注水工藝能耗分析

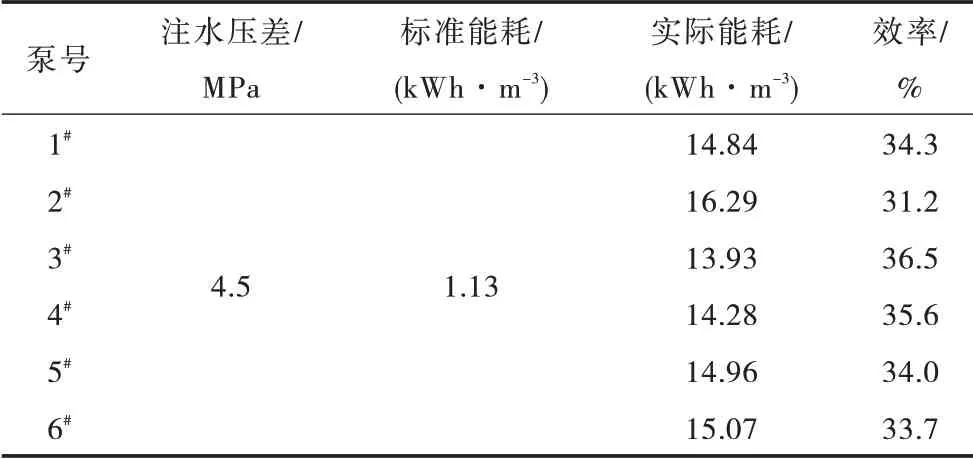

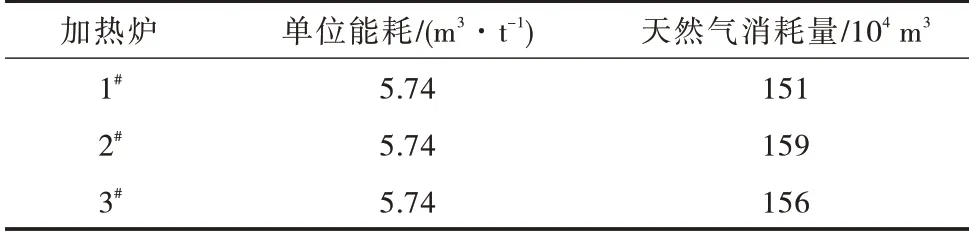

在油田注水開發過程中,為了更好地將油田開發中的地層壓力值保持在較為合理的水平線上,則需要采取注水的方法來改善系統開發狀況。所以,注水在油田開發過程中十分重要。注水系統主要由注水泵、增注泵、油水管道網絡、注水井、配水閥組和配水間等部分組成。其產生能耗的關鍵節點為泵類所消耗的電能[3]。該聯合站注水工藝共有6臺泵,聯合站注水工藝能耗分析見表1。

表1 聯合站注水工藝能耗分析Tab.1 Energy consumption of water injection process in combined station

1.1.2 油氣轉輸工藝能耗分析

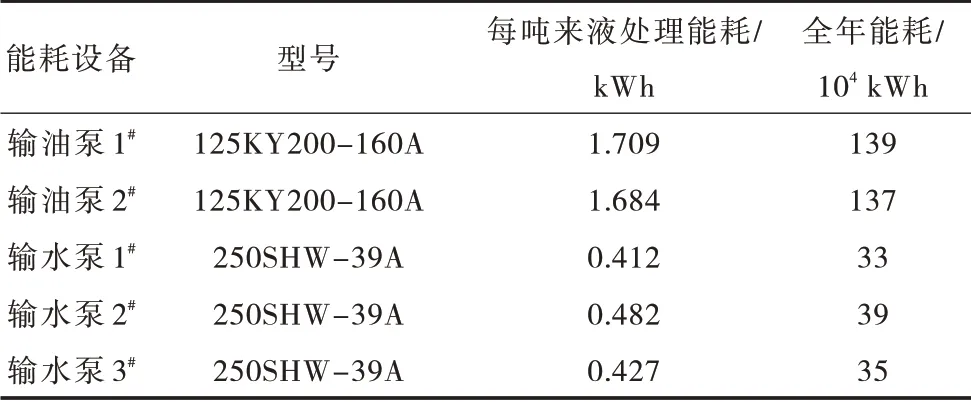

聯合站主要將轉油站處理的原油進行集中,在輸送至三相分離器進行固液氣三相分離,液態物質分別經由污水處理、原油脫水等工藝后形成原油和達標水質。而將原油輸送和集中的工藝過程中主要能耗設備為泵類。上述聯合站每小時來液量92.69 t,轉輸油泵2臺、轉輸水泵3臺,聯合站油氣轉輸工藝能耗分析見表2。可見,油氣轉輸工藝全年電能消耗總計383×104kWh。

表2 聯合站油氣轉輸工藝能耗分析Tab.2 Energy consumption analysis of oil and gas transfer process in the combined station

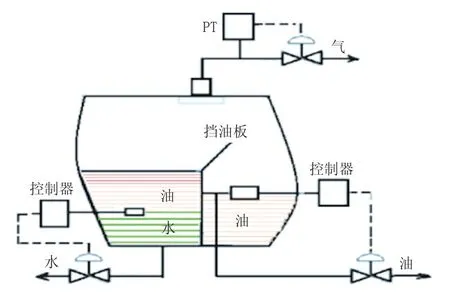

1.1.3 三相分離工藝能耗分析

在油田開采中,生產產物多以油氣水三相混合液為主,為實現對最終合格產品的有效輸出,便需要對油氣水三相混合液開展分離處理[4]。這時就需要應用到三相分離工藝來進行處理。三相分離工藝主要由三相分離器、控制器和附屬管道構成,三相分離工藝系統見圖1。可見三相分離工藝中所消耗的能源很小,耗能設備為泵類,這里不做詳細的能耗分析。

圖1 三相分離工藝系統Fig.1 Three-phase separation process system

1.1.4 脫水工藝能耗分析

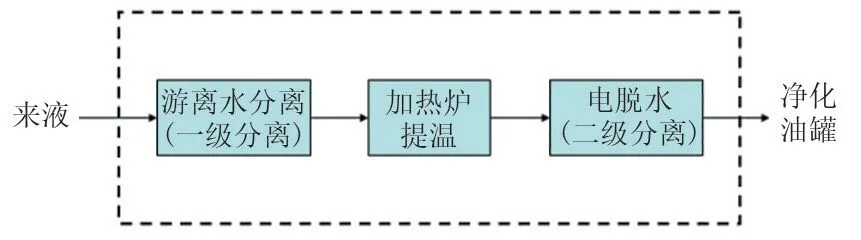

隨著油田含水量的不斷升高,聯合站脫水工藝起到越來越重要的作用。在聯合站內,通過加熱爐將分離后的油水混合物質加熱到脫水工藝所需的溫度后,使處于乳化凝固狀態的原油破乳劑直接達到水溶油、水的有效分離,從而達到脫水的效果[5]。聯合站脫水工藝流程見圖2。

圖2 聯合站脫水工藝流程Fig.2 Dehydration process of combined station

通過圖2可以清晰得到脫水工藝中主要的能耗設備為加熱爐,加熱爐也是油田開發中主要的高能耗設備,其耗氣量占總耗氣的90%以上[6]。在脫水工藝流程運行過程中,通常加熱爐系統能耗占該工藝能耗的98%。加熱爐系統包括加熱爐本體和輔機。以某聯合站脫水過程中3臺加熱爐進行加熱為例,聯合站脫水工藝能耗分析見表3。該聯合站對來液進行加熱脫水過程中,每年消耗天然氣達466×104m3,綜合來說,是聯合站主要的能耗工藝過程。

表3 聯合站脫水工藝能耗分析Tab.3 Energy consumption analysis of dehydration process in combined station

1.1.5 污水處理

通過脫水工藝處理后,凈化油和污水進行了油水的分離,產生的污水不符合直接排放或者回注的指標要求,所以,必須應用污水處理工藝進行處理,才能排放或回注。油田企業在開展污水處理時,通常采用重力沉降法、濾床附著法以及混凝化學法相結合再進行使用[7]。在此過程中,污水會通過一次沉降罐、二次沉降罐、過濾罐的沉降和過濾處理。能耗設備主要有增壓泵、電攪拌機、加藥泵等,其功率遠遠小于輸油泵,相對于輸油工藝,電能消耗不單獨進行分析。

由此可見,油田聯合站主要集中在電能和熱能的消耗上,電能消耗主要是用于集輸工藝泵類運轉提供動力,熱能消耗主要由天然氣供給,大部分被用作脫水工藝中。所以,通過以上數據可以分析出,油田聯合站節能降耗工作,可以從電能熱能的消耗源頭上著手,也就是降低泵消耗和脫水工藝中加熱過程的天然氣消耗。

1.2 存在問題

通過對上述聯合站各油氣集輸工藝過程的能耗分析,可以得到油田油氣集輸過程中存在的問題:

1)為了更好地將油田開發中的地層壓力值保持在較為合理的水平線上,則需要采取注水的方法來改善系統運作狀況[8]。隨著油田的開發,由于注水量不斷增加,含水量不斷升高,并且,油田注水泵系統也存在著能耗高而效率低的問題。

2)來液進入聯合站后再輸送至凈化油罐的轉輸過程中,由于原油中雜質產生的沉淀,在管道中可能出現頑固的硬塊,導致管道內徑減小而產生卡堵,造成輸油泵提高功率甚至超出額定功率運行,從而增加了電動機泵能耗。同時,各油田老區塊聯合站泵類設備老化,效率低,而且輸出功率不能隨著輸液量的變化而進行自動調整,造成耗電量居高不下。

3)聯合站脫水過程中消耗的能源是油氣生產過程中能耗最為集中,占比最大的傳輸工藝,其又以加熱爐對來液油水混合物的加熱為主要能耗節點。所以,該工藝主要的問題就是加熱爐熱效率低,部分熱能未能充分交換給油水混合物,而是散失到空氣中。

4)聯合站注水工藝面臨的問題:一是使用電動機泵作為動力源,產生的感性阻抗會使交流電的功率因數變小,在有功功率一定的情況下,電能消耗就會增加;二是油田注水量不是恒定不變的,而是在一定范圍內上下波動,機泵的輸出不能隨著注水量變化而調整,從而損耗了電能。

2 集輸工藝優化及效果分析

我國油田的可持續發展一直是石油行業的主要發展趨勢,石油行業的技術人員依據各地油田的實際情況,始終對聯合站的各種集輸工藝進行優化和改進,選擇適宜的工藝流程,才能解決聯合站油氣生產過程的節能減排問題。

2.1 密閉式電脈沖脫水工藝

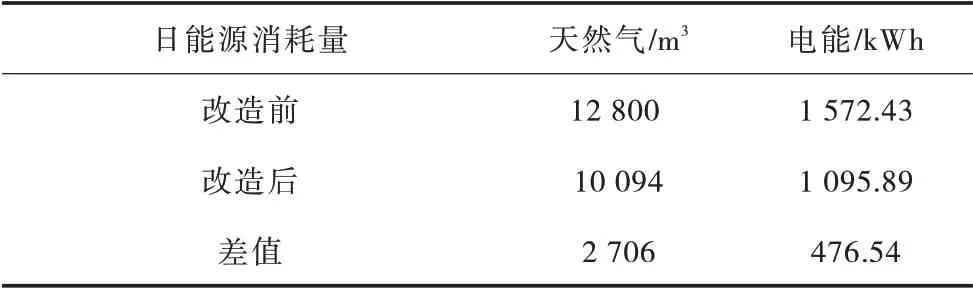

傳統油氣處理為開式流程[9]。針對油氣脫水工藝的優化,首先要針對油氣脫水設備進行適宜的改造。運用電脈沖脫水工藝技術,將傳統的油氣處理優化為密閉性的流程,不僅可以降低設備的使用量,還能夠提高油田生產的自動化水平,減輕油田員工的工作負擔。這種密閉處理式的脫水工藝能夠控制采出液的揮發量,可以節約天然氣的使用,并能夠降低脫水泵的電能消耗。按照上述聯合站處理采出液92.69 t/h,日產出原油95.66 t,加熱爐消耗天然氣12 800 m3,改造前為傳統的開放式油氣處理流程。采取密閉式油氣脫水工藝改造后,其所使用的設備設施減少,流程縮短,自動化程度提高,方便工作人員操作,在聯合站處理來液量不變的情況下,在電能消耗和天然氣消耗方面都有了很大的提升,密閉式電脈沖脫水工藝改造前后能耗對比見表4。

表4 密閉式電脈沖脫水工藝改造前后能耗對比Tab.4 Comparison of energy consumption before and after transformation of closed electric pulse dehydration process

由表4可以看出,對聯合站脫水流程進行優化后,每年可以節約天然氣98.8×104m3,節約電能17.3×104kWh,而且該工藝脫水溫度低,效果好,經脫水后的液體含油量低,還能減少破乳劑的使用量,減輕后期污水處理的工作難度。

2.2 余熱回收再利用工藝

通過在聯合站內脫水泵出口處增加一臺高效換熱器,用于和凈化油罐或者外輸油泵出口的原油進行熱交換,將余熱進行回收,這種工藝的優化,既能夠提高脫水原油的加熱溫度,還能夠降低水加熱爐的熱負荷,減少天然氣燃料的消耗,從而達到節能的目的。現階段,按照原油外輸溫度為67℃,要求外輸溫度不應低于61℃計算,通過余熱回收工藝可以獲取301.55 kW熱能,該熱量可將輸油泵后含水為20%的脫水原油升溫3.63℃。在其它運行參數不變的情況下,當加熱爐效率為75%時,每天可節約天然氣40.74 m3,經濟效益十分顯著。

2.3 油氣混輸工藝

油氣混輸工藝是將氣液兩相物質同時輸送的技術,其優勢是:降低了泵輸入端壓力,能夠實現遠距離輸送至處理中心,降低了輸送的成本,從而降低了地面基礎建設的費用,并通過降低泵輸入端壓力而降低機械設備的能耗等。通過運用油氣混輸工藝,既簡化了集輸的流程,易于聯合站的管理,還能夠回收大量的伴生氣,伴生氣通過處理后可以直接作為加熱爐的燃料,降低能耗。

2.4 高效注水工藝

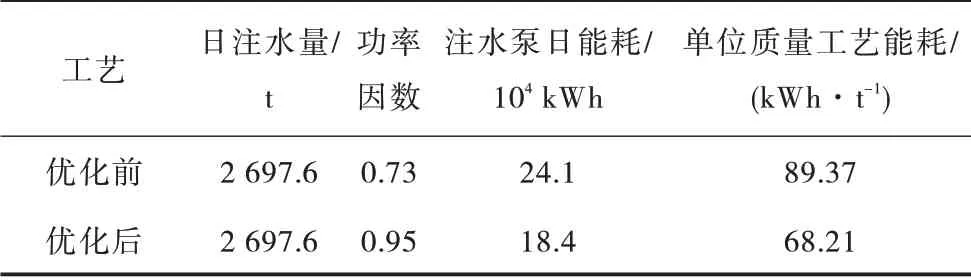

目前,根據分析出聯合站注水工藝中存在的問題,有的放矢地進行改造,主要從兩個方面進行改造,即:為注水機泵系統增加無功功率補償系統,提高功率因數;為注水機泵系統增加變頻器,使注水量與實際輸出功率相配。所以,為注水工藝中注水機泵系統增加電容補償器,可以有效提高系統功率因數。增加變頻器用以調節注水機泵的轉速,變頻調速具有節電、優質、增產、降耗的優點[10]。變頻器可以使機泵系統啟動方式變為軟啟動。在無變頻器的系統中,交流電動機啟動時的瞬間電流強度是電動機額定電流的6~7倍,可能對電動機的繞組產生危害,而變頻器可以實現電動機的軟啟動,啟動電流小于或等于額定電流,對設備起到保護的作用。其節能表現良好,依據流體力學的原理,軸功率與轉速的三次方成正比,所以,當轉速下降的時候,軸功率是減小的,這就能夠避免在注水量減少時的電能損失。聯合站注水工藝優化前后能耗對比見表5。

表5 聯合站注水工藝優化前后能耗對比Tab.5 Comparison of energy consumption before and after optimization of water injection process in combined station

通過表5可以看出,經過功率補償和變頻調速后,注水工藝電能消耗每天減少5.7×104kWh,能耗降低比為23.7%。同樣的工藝優化也可以對輸油工藝進行改造,改造后,輸油工藝每天減少電能消耗95.8×104kWh,并降低了機泵的故障率。

3 結束語

現階段,我國在發展經濟的同時,越來越關注節能減排工作,這一總體方針逐漸深入能源開發企業。各油田都根據自身的實際情況,在集輸工藝流程上下手,不斷降低單位產出的能耗。D油田某聯合站通過運用密閉式電脈沖脫水工藝、余熱回收再利用工藝、油氣混輸工藝和高效注水工藝對集輸工藝的優化,取得了優異的節能效果,總計每日減少電能消耗量102.0×104kWh,天然氣2 747 m3。但是,我國油田集輸工藝仍然存在著一些問題,這將是油田科研人員努力攻關的目標和防線,充分挖掘設備、管理的潛力,對集輸工藝進行優化,徹底解決工藝中高能耗的問題,實現我國油氣生產的可持續發展。