雙儲水罐注水系統降耗優化與應用

宮艷紅 孔紅芳 馮萌萌 齊玉梅 于春玲 于興才 黃興鴻 張國強

(1.大港油田第三采油廠;2.大港油田第五采油廠;3.大港油田第二采油廠;4.大港油田第四采油廠)

目前注水開發的油田采出液中含水較高,聯合站對采出液經過油水分離后,分離出的污水經過破乳、沉降等技術去其中的原油和懸浮物。當經過處理的含油污水各項指標合格后,經注水站柱塞泵增壓后回注進入地層,實現為地層補充能量,達到污水再利用和處理大罐液位的目的。

1 背景介紹

對于既包括中孔中滲油藏又包括低孔特低滲油藏的區塊,通常采用獨立運行的兩套單罐式注水系統,一套為污水罐注水系統,即向中孔中滲油藏注入從油田采出液中分離出的油田污水,另一套為清水罐注水系統,即向低孔特低滲油藏注入清水,最大限度降低油藏敏感性[1],從而提高注水開發效果。但是隨著注水開發的不斷推進,從油田采出液中分離出的油田污水量不斷增多,導致污水罐注水系統中儲水罐的液位不斷上升,為避免冒罐事故和油層超注的發生,現場通常通過增大向中孔中滲油藏中污水注入量的方法快速降低儲水罐中的液位。此方法會加速形成中孔中滲油藏滲流優勢通道,降低油藏驅替效果,為防止低孔特低滲油藏敏感性損害,而向該類油藏持續注入清水,造成注水開發成本增加,而注入的清水被采出后會成為油田污水,再次增加了油田污水的水量,形成污水罐液位高、清水用量高的雙層矛盾。

大港油田生產現場,對中壓中滲區塊通常采用25 MPa低壓污水注水系統,對低壓特低滲區塊采用35 MPa高壓清水注水系統,其中單個注水站高壓系統日注清水量達1 930 m3/d。

李孝嶺等[2]為提高油田注水系統處理水的能力,通過增加細過濾器反洗模式,實現了處理量的極大擴容,使處理水量在原基礎上有了顯著的提高。長慶油田宋玉華等[3]通過并聯清污水注水泵,用清水注水泵來承擔部分污水流量,提高了污水回注率,減少了清水資源的需求。大慶油田楊麗峰[4]、尤勇[5]通過分解注水系統的井網節點、優化注水系統布局,提高外圍特低滲透油田注水系統運行效率。魯平[6]、劉世景[7]采用清水、污水單獨處理、再分別回注的方式,達到節約投資、簡化處理流程、保護儲層的目的。王新等[8]通過針對兩種算法進行深入了解,提出了優化油田注水系統注水泵開停方案的具體方法。但是針對油田開發區塊儲層物性不同而采用的清、污兩套獨立運行的單罐式注水系統,注水方法和存儲介質液位處理幾乎沒有涉及。通過建立雙儲水罐注水系統平衡污水罐液位高度數學模型和總收益計算模型[9],升級過濾裝置及效果,形成了清水和污水互相切換的流程和方法,解決污水罐液位高和清水注入成本高的問題,并進行了現場應用,取得良好的效果。

2 解決方案

為解決油田開發區塊儲層物性不同而采用的清、污兩套獨立運行的單罐式注水系統,污水罐液位高、清水用量高的雙層矛盾問題,借鑒注水系統能量平衡模型[10],設計了雙儲水罐注水系統流程和注水方法,即避免因提高污水注入量而影響采油效果,又減少清水注入量,降低注水開發成本。

2.1 結構設計

雙儲水罐注水系統主要由第一儲水罐、第二儲水罐、第一柱塞泵、第二柱塞泵、第一輸水管道、第二輸水管道、第一閥門、第二閥門、第三閥門、第一流量計和第二流量計等組成,雙儲水罐注水系統流程見圖1。

2.2 工作原理

正常注水時,第一輸水管道和第二輸水管道開啟,連接管道關閉,而當第二儲水罐中液位過高時,通過開啟連接管道,關閉第一輸水管道,并保持第二輸水管道開啟,使第二儲水罐中的注入水同時進入第一柱塞泵和第二柱塞泵,從而快速降低液位高度,并且,通過第一柱塞泵分流一部分注入水,可以避免向油藏中注入過多的注入水,提高了注水開發的效果。邏輯控制器PLC根據閾值設定使閥門控制器動作,自動切換流程,并存貯數據。

2.3 系統設計

1)系統類型設計。本系統采用雙儲水罐,可根據實際情況決定儲罐中的介質流通與截斷,同時利用連接的輸水管道和控制閥門進行互倒,提高了注入水量的穩定性,避免了單罐系統中控制液位時短期的注水波動,實現了控制液位與注水穩定的同步協調,同時采用柱塞泵進行增壓,滿足了儲水與注水的工藝需求。

2)調節方式設計。目前的單罐注水系統均為人工調節方式,費時費力。現引入可編程邏輯控制器PLC和與之配套的數字化儀器儀表,對泵的排量和閥門的開閉程度進行自動化調節,做到了及時準確,滿足了設計要求。

3)過濾方式設計。儲罐中的液體,尤其是含油污水在長期的儲存與輸送下一般含有包括油污、懸浮物、垢等較多的雜質,這些雜質對柱塞泵的工作影響極大,導致泵磨損、腐蝕加劇,降低柱塞泵的運轉周期。因此在兩條輸水管道上均安裝了過濾罐,對泵的來液進行過濾,提高柱塞泵的運行效率,最大限度保護敏感性油藏。

4)自動計量功能設計。油田目前儲罐的液位大部分由機械式液位計進行計量;而泵的進口壓力也大部分為機械的真空壓力表,兩者均需人工進行觀測,費時費力。該系統則將儲罐液位計更換為電子液位計,柱塞泵進口更換為電子壓力計,同時將電子信號傳輸至可編程邏輯控制器PLC處,可編程邏輯控制器PLC對壓力及液位進行分析,然后控制電控閥門進行系統的調節。

2.4 操作方法

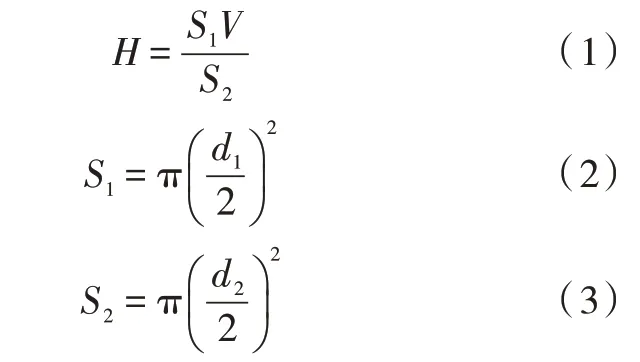

步驟1:確定平衡污水罐液位為

式中:H為儲水罐液位單位時間內變化的高度,m;S1為輸水管道的橫截面積,m2;S2為儲水罐的橫截面積,m2;V為輸水管道的水流速度,m/s;d1為輸水管道的內徑,m;d2為儲水罐的內徑,m;

步驟2:當第二儲水罐2(污水罐)液位高需要清水系統注污水處理液位時,也就是將清水切換為污水時,具體現場施工如下:依次打開第八閥門19#和第三閥門10#,使連接管道7#開啟,壓力波動小于0.1 MPa。緩慢關閉第一閥門8#和第六閥門17#,壓力波動小于0.1 MPa。污水經過第八閥門19#、第三閥門10#和連接管道7#進入第一柱塞泵3#,改污水為地層補充能量。根據第二儲水罐2#的液位高度及上漲速度確定輸水的水流速度V。結束操作,實現污水代替清水注水,處理第二儲水罐2#的高液位,第一柱塞泵3#和第二柱塞泵4#同時運行。每周清理第一過濾罐26#和第二過濾罐27#一次。

步驟3:當第二儲水罐2#液位合理時,需要將污水切換為清水時,具體現場操作如下:緩慢打開第六閥門17#、第一閥門8#,壓力波動小于0.1 MPa。依次關閉第三閥門10#和第八閥門19#,使連接管道7#斷流,壓力波動小于0.1 MPa。清水經過第一儲水罐1#供水,流經第一閥門8#、第一過濾罐26#、第一流量計11#、第六閥門17#,進入第一柱塞泵3井,改清水為地層補充能量。由第一流量計11#計量清水用量。結束操作,實現清水代替污水,第一柱塞泵3#正常運行。

3 現場應用情況

3.1 現場應用

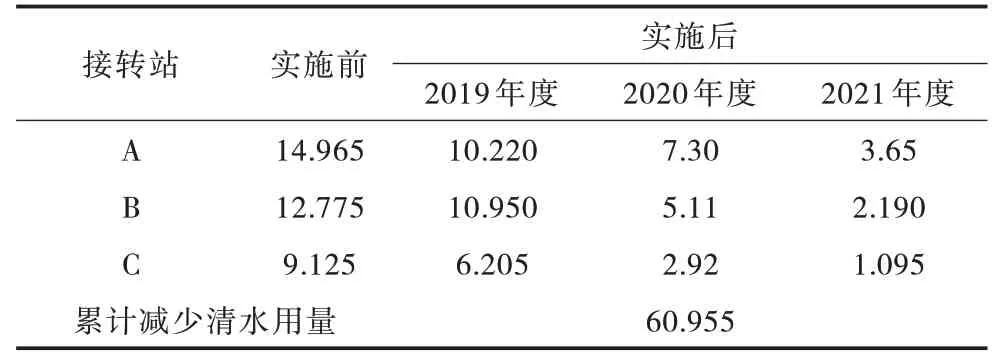

2019年初,在大港油田3個小型接轉站應用雙儲水罐注水系統,取得明顯節能降耗效果。2018年度清水平均日用水量1 010 m3/d,應用后清水量呈現連年下降趨勢,2019年度平均日減少清水用量260 m3/d,2020年度平均日減少清水用量590 m3/d,2021年度平均日減少清水用量820 m3/d,雙儲水罐注水系統應用后清水用量效果對比見表1。

表1 雙儲水罐注水系統應用后清水用量效果對比Tab.1 Comparison of clean water consumption effect after application of double water storage tank water injection system 104 m3/a

3.2 經濟效益

雙儲水罐注水系統應用以來,3個注水站累計減少清水用量60.955×104m3,清水成本4.5元/m3計算,累計創效274.297萬元;工藝改造及自動化升級費用共計65.5萬元,實際創效208.797萬元。

4 結論

1)雙儲水罐注水系統注水方式,可快速降低污水罐液位高度,防止冒罐危害和油層超的發生,即避免因提高污水注入量而影響中孔中滲油藏采油效果,又減少低孔特低滲油藏清水注入量,降低注水開發成本。

2)在原兩個獨立的污水和清水流程基礎上,通過連接污水和清水互切流程,實現污水和清水的互相切換,有效消耗油田處理水過剩帶來的生產隱患,達到污水罐高液位的有效處理。

3)實現了注水處理信息化管理,將切換參數,用水量,液位等數據進行保留存檔,并根據液位變化,自動進行流程的切換,降低員工勞動強度。