脫氣預處理條件對木質活性炭比表面積和孔容積分析結果影響初探

馬名哲, 孫 康*, 孫 昊, 張燕萍, 林冠烽, 魏安國

(1.中國林業科學研究院 林產化學工業研究所;江蘇省生物質能源與材料重點實驗室;國家林業和草原局林產化學工程重點實驗室 林木生物質低碳高效利用國家工程研究中心;江蘇省林業資源高效加工利用協同創新中心,江蘇南京 210042; 2.福建農林大學 材料工程學院,福建 福州 350003; 3.福建芝星炭業有限公司,福建 南平 353100)

活性炭是一種比表面積大、孔隙豐富的炭質吸附劑[1],被廣泛用于醫藥[2]、化工[3]、食品[4]、環保[5-6]等領域。活性炭的制備方法主要分為物理法和化學法。物理法[7]是將含碳的原料在300~600 ℃炭化后,利用氣體活化劑(水蒸氣、二氧化碳、煙道氣等)對炭化料在800~1 100 ℃進行活化,其產品特點在于微孔豐富。目前國內煤質物理法活性炭居多,但隨著國家對煤的限制,未來以木質原料為主的物理法活性炭將會成為主流。化學法[8]活性炭制備主要使用H3PO4、ZnCl2、KOH等作為活化劑,將木質原料與活化劑按一定比例混合浸漬后,同步炭化和活化,制備溫度通常為400~600 ℃,化學法活性炭的孔結構特征是以中大孔為主,兼具一定比例的微孔結構。目前國內市場中磷酸法活性炭占化學法活性炭90%以上。比表面積和孔隙度[9]是活性炭最重要的指標,測定孔隙度的分析方法是氮氣吸附-脫附法,測定比表面積則以BET方程對吸附等溫曲線進行計算[10-12]。這兩個指標測定前需要對樣品進行脫氣預處理,使被檢測樣品干燥去除水分并脫附孔道內吸附的揮發性有機物。比表面與孔徑分析儀的使用說明中推薦脫氣預處理條件是350 ℃下保持12 h,分析過程周期較長,可能導致化學法活性炭測試結果不準確。因此,本研究選擇市場占有率較高的物理法和化學法木質活性炭作為兩種活化方法的代表樣品,以ASAP2460為測試儀器,探究樣品脫氣預處理條件(脫氣時間和溫度)對活性炭比表面積和孔容積分析結果的影響,歸納出準確、便捷的預處理條件,以期為從事活性炭材料BET分析的科研人員提供有益參考。

1 實 驗

1.1 樣品及儀器

磷酸法制木質活性炭和物理法制木質活性炭樣品均購于福建省。根據GB/T 17664—1999對活性炭進行工業分析,利用美國THERMO公司FLASH2000元素分析儀進行元素分析,使用Boehm滴定法[12]分析兩種活性炭樣品的表面官能團,結果均見表1。工業用液氮、高純氮氣(≥99.999%)和高純氬氣(≥99.999%),均購于南京文達特種氣體有限公司。

表1 兩種活性炭的元素分析、工業分析和表面官能團含量

1.2 活性炭的脫氣預處理

稱取0.1 g的活性炭樣品裝入長頸石英管中,置于脫氣口,在-500 Pa下,分別在100~350 ℃下脫氣1~24 h,脫氣結束后,冷卻的樣品管與空長頸石英管的質量差值為純樣品質量。

1.3 比表面積和孔容積分析

將稱量后的樣品管安裝于ASAP 2460分析站上,進行比表面積和孔容積分析測試。比表面積使用BET模型在相對壓力0.05~0.35選取5個相對壓力點進行計算,孔容積根據吸附等溫線在相對壓力0.99時累積氮氣吸附量計算得出,孔徑分布圖使用DFT算法對等溫線進行擬合計算。

2 結果與討論

2.1 預處理條件對物理法活性炭比表面積和孔容積的影響

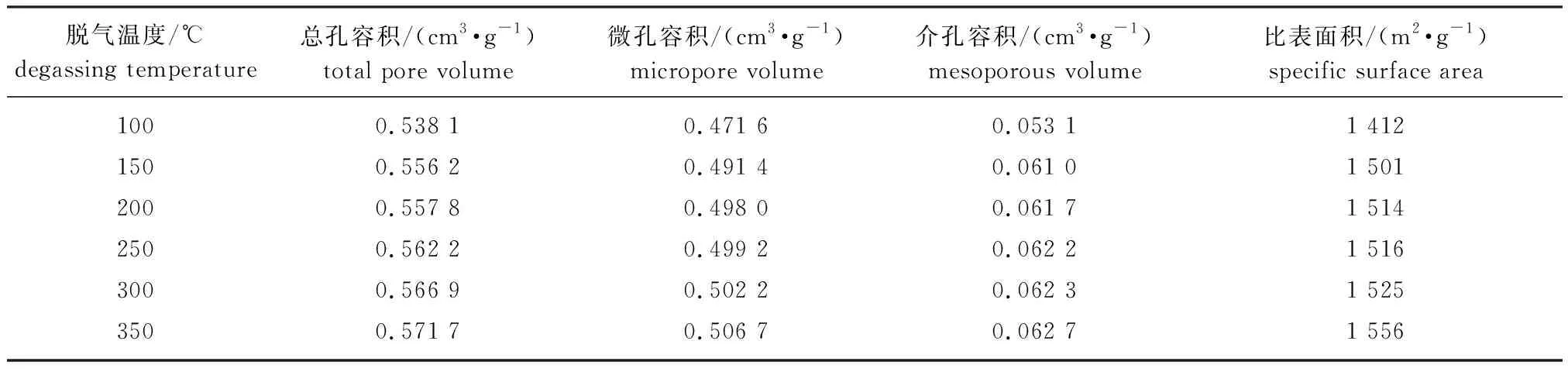

2.1.1脫氣溫度的影響 固定脫氣時間12 h,脫氣預處理溫度對物理法活性炭的比表面積及孔容積的影響見表2,對孔徑分布影響見圖1。

表2 脫氣溫度對物理法活性炭孔容積和比表面積的影響

由表2可知,脫氣溫度從100 ℃升高到150 ℃,物理法活性炭的比表面積提升6.3%,總孔容積提升3.4%,微孔容積提升4.2%,介孔容積提升14.9%。進一步升高溫度(>150 ℃),其比表面積、微孔、介孔及總孔容積的增量不明顯,因此應選取150 ℃作為物理法活性炭最佳脫氣溫度。

從圖1可以看出,增加脫氣溫度對物理法活性炭的孔容的影響主要集中在0.5~1 nm,這是由于被吸附的水分及部分低沸點的揮發性吸附質在100~350 ℃就能充分脫附[13]。從表2、圖1還可以看出溫度高于150 ℃進行脫氣,比表面積及孔容積分析結果提升不明顯。因此,選取150 ℃為物理法活性炭BET測試脫氣預處理溫度,相較儀器說明書推薦的脫氣溫度350 ℃有較大降低,有利于測試過程節約能耗。

2.1.2脫氣時間的影響 固定脫氣溫度150 ℃,脫氣時間對物理法活性炭的比表面積及孔容積的影響見表3,對孔徑分布的影響見圖2。

表3 預處理時間對物理法活性炭孔容積和比表面積的影響

由表3可知,脫氣時間從1 h增加到3 h,樣品的比表面積提高7.9%,微孔容積提升8.5%,介孔容積提升5%。當脫氣時間從3 h延長至24 h,樣品的各項數據提升幅度可忽略不計。從圖2中可以看出,脫氣時間對孔徑分布分析結果的影響不夠明顯,這是因為物理法活性炭在孔道內以微孔結構為主,吸附質分子脫附不是按照逐層進行而是以最快的速度進行脫附[14],所需要的脫氣時間較短。而磷酸法制備的活性炭以中大孔為主,吸附質分子脫附過程是表面一層脫附完成后再進行第二層的脫附直到清空孔道[14],所需要的脫氣時間更長。因此,脫氣預處理選擇3 h作為物理法活性炭比表面積和孔容積測試最佳時間,相較儀器使用說明推薦的脫氣時間12 h有較大幅度的降低,顯著節省了測試時間。

圖2 不同預處理時間下物理法活性炭的DFT(a)及局部放大(b)

2.2 預處理條件對化學法活性炭孔容積和比表面積的影響

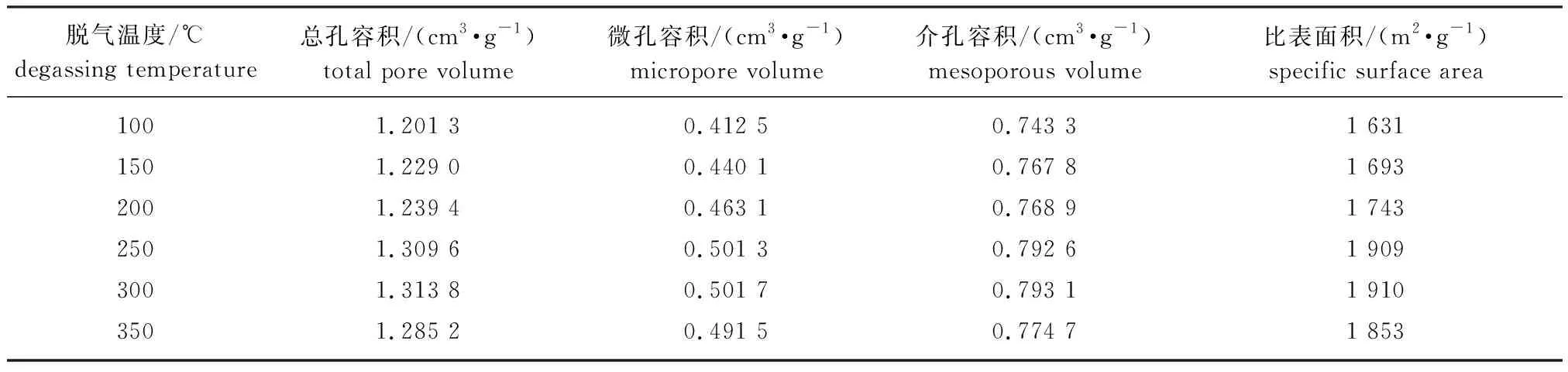

2.2.1脫氣溫度的影響 固定脫氣時間12 h,脫氣溫度對化學法活性炭的比表面積和孔容積的影響見表4,對孔徑分布的影響見圖3。

表4 脫氣溫度對磷酸法活性炭孔容積和比表面積的影響

由表4可知,脫氣溫度升高,磷酸法活性炭孔容積呈現先增后減的趨勢,當溫度從100 ℃升高到300 ℃時,比表面積提升17.1%,微孔容積提升21.6%,介孔容積提升6.7%,總孔容積提升9.4%。脫氣溫度繼續升高至350 ℃時,孔容積和比表面積均有降低。

從圖3中還可以看出,脫氣溫度的增加主要影響活性炭0.5~1.5 nm之間的孔徑分布,這是因為化學法活性炭中雜原子主要分為兩個部分:一部分是化學結合的元素,來自于活化過程中未炭化的顆粒和炭表面的官能團所結合得到,另一部分為灰分,這兩部分易與吸附質產生較強的結合力使脫附較難進行[15],而在微孔中由于孔道尺寸原因導致這兩部分的吸附力更強,適當升高溫度使吸附質能夠從較強的結合力下逃逸,在后續檢測中會獲得更大的孔容積和比表面積。而活性炭孔容積和比表面積在350 ℃時降低明顯的原因:一方面可能是磷酸法活性炭表面含氧官能團較多,吸附過程同時發生化學吸附和物理吸附[16],脫氣過程中部分吸附質在350 ℃下發生熱解反應并形成炭質微粒殘留在孔道中,導致孔道部分堵塞;另一方面,溫度的升高提供了更多的活化能,部分物理吸附轉化成化學吸附使得吸附質并沒有被脫除干凈[17]。兩者共同作用造成孔容積、比表面積分析結果下降。因此,選取300 ℃為磷酸法活性炭測試最佳脫氣溫度,相較儀器使用說明推薦的脫氣溫度350 ℃有所降低。

圖3 不同脫氣溫度下磷酸法活性炭的DFT(a)及局部放大(b)

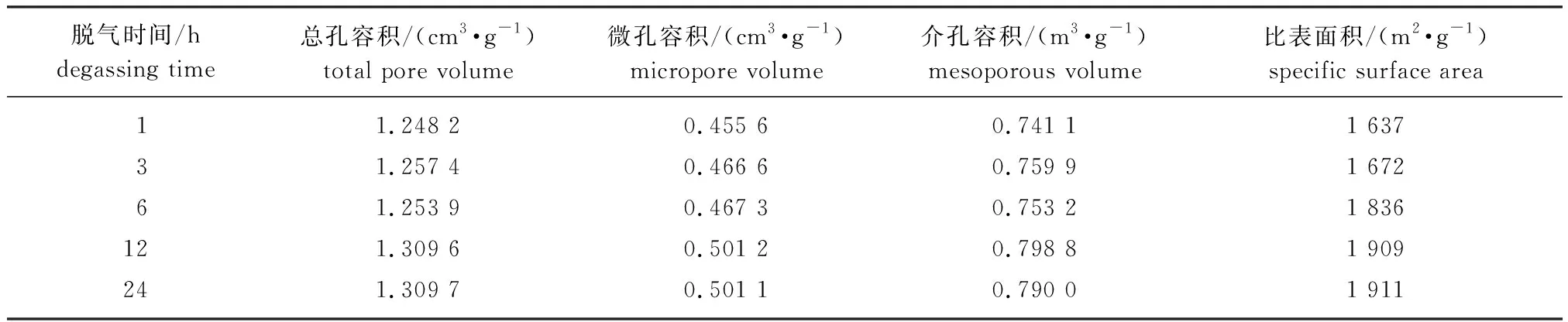

2.2.2脫氣時間的影響 固定脫氣溫度300 ℃,脫氣時間對化學法活性炭的比表面積和孔容積的影響見表5,對孔徑分布的影響見圖4。

表5 預處理時間對磷酸法活性炭孔容積和比表面積的影響

圖4 不同預處理時間下磷酸法活性炭的DFT(a)及局部放大(b)

由表5可知,脫氣時間1、 3和6 h得到的樣品的微孔、介孔及總孔容積數據變化不明顯,但是脫氣6 h的活性炭樣品的比表面積比脫氣1 h的樣品提升了12.2%,當脫氣時間延長至12 h,對比脫氣1 h的樣品,總孔容積提升了4.9%,比表面積增加16.6%,脫氣時間再延長至24 h,增量可忽略不計。

根據吸附理論,物理吸附和脫附為可逆過程,脫附首先脫附外表面氣膜,之后在內表面的吸附質按照一個一個的吸附位點進行跳躍式傳遞直到傳遞至外表面,最后對吸附劑晶格內的吸附質進行脫附,不同階段脫附阻力并不相同,阻力最大的階段對整個脫附起到控制作用[18]。對于化學法活性炭而言,由于具備較多官能團,根據競爭吸附理論[19],化學吸附的發生占據了吸附位點,使較易脫附的吸附質更難通過吸附位點“跳躍”至外表面,延緩了脫氣時間。因此,脫氣12 h為磷酸法活性炭BET測試最優時間,和儀器使用說明推薦的預處理時間一致。

3 結 論

3.1研究了不同脫氣處理條件對物理法木質活性炭和磷酸法木質活性炭的比表面積和孔容積測試結果的影響。結果表明:物理法木質活性炭由于孔結構多以微孔為主且表面化學官能團較少,易發生物理吸附,脫附速率快且所需的能量較小,因此,測試前的脫氣預處理條件以150 ℃脫氣3 h為宜,對比儀器手冊推薦的350 ℃下脫氣12 h的條件,降低了能耗,節約了時間,提高了檢測效率。

3.2磷酸法活性炭由于雜原子和表面較多的化學基團,在發生物理吸附的同時也易發生化學吸附,所以需要較高的溫度和時間才能使吸附質從孔道內脫附。同時,當使用儀器推薦的350 ℃脫氣12 h的條件時,部分磷酸法活性炭所吸附的吸附質會發生炭化占據吸附位,同時由于溫度的升高提供了更多的活化能,部分物理吸附變成化學吸附占據孔道,導致測試階段對氮氣分子的吸附量變少從而影響測試結果的準確性。因此,磷酸法活性炭最佳脫氣預處理條件為300 ℃脫氣12 h。