鈣基材料捕集CO2強(qiáng)化煤水蒸氣氣化制氫研究進(jìn)展

閆憲堯,余水華,楚化強(qiáng)

(安徽工業(yè)大學(xué) 能源與環(huán)境學(xué)院,安徽 馬鞍山 243002)

0 引 言

目前,煤、石油、天然氣等化石能源處于我國(guó)能源消費(fèi)市場(chǎng)的主要地位,由于我國(guó)富煤、貧油、少氣的能源特點(diǎn),煤炭在未來較長(zhǎng)時(shí)間內(nèi)仍將是我國(guó)的主要能源[1]。然而,煤炭的傳統(tǒng)燃燒利用方式會(huì)產(chǎn)生如NOx、SOx、細(xì)顆粒和未燃烴等物質(zhì),造成嚴(yán)重的大氣污染,另外大量碳元素以CO2形式排放,加劇全球溫室效應(yīng)和氣候變暖[2]。因此,需發(fā)展和推行新型、清潔、低碳的煤炭利用手段。

煤氣化是煤炭清潔高效轉(zhuǎn)化的核心,在高溫(800~1 000 ℃)和高壓(3~7 MPa)下通過空氣、氧氣、水蒸氣等氣化介質(zhì),將煤炭轉(zhuǎn)化為含有H2、CO、CO2、CH4以及其他雜質(zhì)如COS、H2S的合成氣。采用水蒸氣作為氣化介質(zhì)時(shí)可以提供大量氫元素,獲得更高H2產(chǎn)量的合成氣[3]。常規(guī)的煤水蒸氣氣化過程根據(jù)溫度和典型反應(yīng)不同可分為脫水(120~300 ℃)、揮發(fā)分逸出(350~670 ℃)、冷凝(>700 ℃)等階段,其中揮發(fā)分重整和煤焦氣化等制氫反應(yīng)主要發(fā)生在第2階段,包括煤熱解產(chǎn)生H2、CO、CH4等揮發(fā)分和煤焦分別與水蒸氣發(fā)生包括水氣變換、甲烷蒸汽重整、煤焦氣化和其他大分子產(chǎn)物裂解等反應(yīng)[4]。但受反應(yīng)熱力學(xué)平衡限制,無法通過煤的水蒸氣氣化獲得含有高濃度H2的合成氣,因此需進(jìn)一步改進(jìn)煤氣化流程以提高合成氣中H2濃度。筆者綜述近年來鈣基材料捕集CO2強(qiáng)化煤氣化制氫技術(shù)的國(guó)內(nèi)外研究進(jìn)展,討論系統(tǒng)流程優(yōu)化、鈣基材料功能化設(shè)計(jì)和煤氣化中污染物脫除,并對(duì)未來可能的研究方向進(jìn)行展望。

1 鈣基材料捕集CO2強(qiáng)化煤水蒸氣氣化制氫機(jī)理和系統(tǒng)

鈣基材料捕集CO2強(qiáng)化煤水蒸氣氣化是一種能夠同時(shí)實(shí)現(xiàn)煤炭清潔低碳利用和高效制氫的技術(shù),該技術(shù)主要流程[5]如圖1所示。

圖1 鈣基材料強(qiáng)化煤氣化制氫流程Fig.1 Process of sorption-enhanced steam gasification of coal using CaO-based materials

該技術(shù)利用水蒸氣作為氣化介質(zhì),通過CaO原位捕集煤氣化產(chǎn)生的CO2(式(1)),強(qiáng)化煤氣化反應(yīng)向制氫方向移動(dòng)。未反應(yīng)的焦炭和反應(yīng)生成的CaCO3被送入煅燒反應(yīng)器,其中焦炭與補(bǔ)充燃料在富氧燃燒條件下燃燒為CaCO3分解提供熱量,使其分解為CaO和CO2(式(2))。因此,在煅燒反應(yīng)器中可獲得高濃度CO2,實(shí)現(xiàn)CO2富集,以便資源化利用。再生之后的CaO送入氣化反應(yīng)器中再次進(jìn)行強(qiáng)化煤氣化制氫,同時(shí)排出失活鈣基材料并補(bǔ)充未反應(yīng)的鈣基材料。鈣基材料捕集CO2強(qiáng)化煤氣化制氫技術(shù)利用石灰石、白云石等天然礦物或電石渣、鋼渣等固體廢棄物作為鈣基材料前驅(qū)體,儲(chǔ)量豐富且成本低廉,實(shí)現(xiàn)煤炭資源低碳利用和高效制氫,且系統(tǒng)設(shè)備易于建設(shè),具有良好的應(yīng)用前景[6]。

(1)

(2)

通常,煤氣化產(chǎn)生合成氣中CO2體積分?jǐn)?shù)在5%~15%,根據(jù)鈣基材料碳酸化溫度T和CO2分壓Peq的熱力學(xué)平衡(式(3)),可知由5%和15%的CO2分壓確定的反應(yīng)平衡溫度分別為718和778 ℃[7]。雖然提高煤氣化溫度可以提高煤氣化轉(zhuǎn)化率,促進(jìn)揮發(fā)分析出,但過高的溫度不利于鈣基材料有效捕集CO2,強(qiáng)化煤氣化制氫。因此,為使煤氣化過程中鈣基材料能獲得較強(qiáng)的碳酸化性能,氣化溫度在一定程度上應(yīng)低于該CO2分壓下碳酸化反應(yīng)的平衡溫度,故600~700 ℃為氣化反應(yīng)器中常規(guī)溫度范圍[8-11]。SIEFERT等[12]研究表明,氣化溫度由700 ℃ 升至900 ℃后,CaO強(qiáng)化次煙煤氣化的轉(zhuǎn)化率提高了40%,但合成氣中H2體積分?jǐn)?shù)由68%降至61%。WEI等[13]研究了氣化溫度對(duì)鈣基材料強(qiáng)化生物質(zhì)氣化特性的影響,發(fā)現(xiàn)氣化溫度由450 ℃提高至900 ℃,合成氣中H2濃度先升后降,而CO2濃度呈相反趨勢(shì),600 ℃時(shí)達(dá)到最低值,氣化溫度在600~700 ℃時(shí),合成氣中H2體積分?jǐn)?shù)保持在50%以上。因此,鈣基材料的CO2捕集性能是實(shí)現(xiàn)高效強(qiáng)化煤氣化制氫的關(guān)鍵,而氣化溫度的選擇對(duì)脫碳和制氫性能有重要影響,實(shí)際過程中需根據(jù)不同煤氣化工況,如壓力、氣氛等因素確定最合適的氣化溫度。

lgPeq=7.079-8 308/(T+273)。

(3)

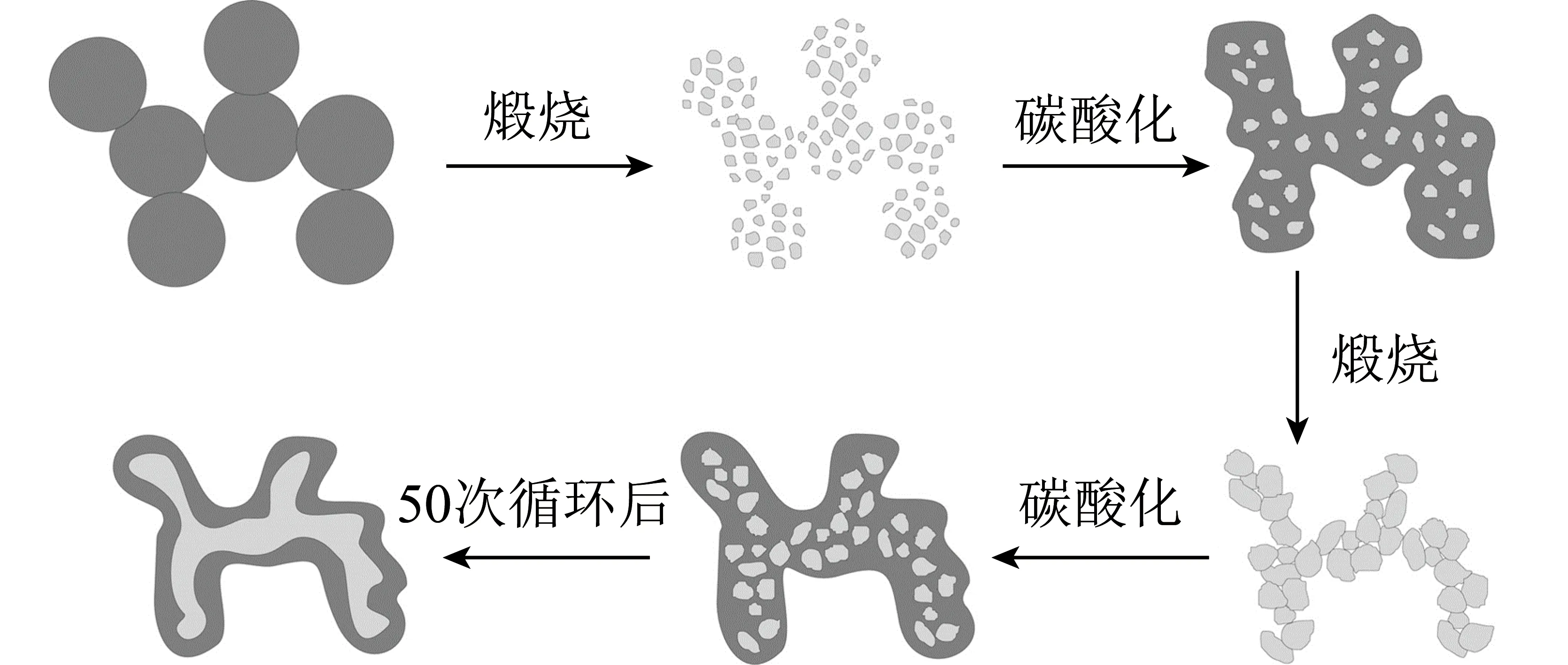

鈣基材料通過碳酸化反應(yīng)原位捕集CO2促進(jìn)煤氣化制氫反應(yīng)(式(1)),CaO和CO2反應(yīng)后在材料表面形成CaCO3產(chǎn)物層[14](圖2),此時(shí)碳酸化反應(yīng)速率較快,之后外部CO2需擴(kuò)散通過CaCO3產(chǎn)物層和內(nèi)部CaO繼續(xù)反應(yīng),產(chǎn)物層達(dá)到一定厚度時(shí),CO2和O2-在其中的擴(kuò)散阻力較大,使碳酸化速率逐漸降低,最終趨于穩(wěn)定[15]。根據(jù)鈣基材料的碳酸化速率和產(chǎn)物層厚度,可將該過程劃分為碳酸化速率較快的化學(xué)反應(yīng)控制階段和較慢的擴(kuò)散控制階段。因此,鈣基材料強(qiáng)化煤氣化制氫過程一般通過突破前、突破、突破后3個(gè)階段進(jìn)行,其中突破前階段鈣基材料碳酸化和制氫反應(yīng)速率最快,從而獲得較高的H2濃度和CO2捕集性能[16]。此外,煤氣化過程中部分揮發(fā)分難以有效轉(zhuǎn)化為小分子產(chǎn)物而形成焦油,易造成結(jié)渣或尾部煙道堵塞,而鈣基材料既對(duì)焦油裂解有一定催化作用,還能通過原位CO2捕集以強(qiáng)化焦油重整,但在焦油作用下鈣基材料易發(fā)生表面積碳而失活[17]。煤中硫元素在高濃度水蒸氣作用下以H2S形式存在,并與CaO反應(yīng)形成CaS,隨后在煅燒反應(yīng)器的氧化氣氛中轉(zhuǎn)化為CaSO4。CaSO4的形成可實(shí)現(xiàn)硫的脫除,但CaSO4無法在煅燒反應(yīng)器的溫度下分解,而在鈣基材料中持續(xù)累積,從而影響鈣基材料整體的CO2捕集和強(qiáng)化制氫性能[18]。多次煤氣化/煅燒循環(huán)中的高CO2濃度和高溫易造成鈣基材料燒結(jié),即晶粒聚集且融合造成孔隙結(jié)構(gòu)損失,使鈣基材料各項(xiàng)反應(yīng)活性隨循環(huán)次數(shù)增加迅速衰減[7]。因此鈣基材料在強(qiáng)化煤氣化制氫系統(tǒng)中具有重要作用。鈣基材料捕集CO2強(qiáng)化煤氣化制氫技術(shù)受限于鈣基材料較低的抗燒結(jié)性能,導(dǎo)致系統(tǒng)CO2捕集與制氫性能隨循環(huán)次數(shù)增加而迅速衰減,且鈣基材料無法直接催化煤氣化中一系列重整制氫反應(yīng),另外系統(tǒng)總體能量效率亟需提高,從而限制了技術(shù)的推廣應(yīng)用[19]。

圖2 碳酸化/煅燒循環(huán)中鈣基材料表面產(chǎn)物層演變機(jī)理[14]Fig.2 Evolution mechanism for production layer of CaO-based materials during carbonation/calcination cycles[14]

鈣基材料捕集CO2強(qiáng)化煤氣化制氫系統(tǒng)在國(guó)內(nèi)外已有較多大規(guī)模示范工程建設(shè),如浙江大學(xué)的近零排放煤氣化燃燒利用系統(tǒng)[20]、中國(guó)科學(xué)院工程熱物理研究所的煤制氫零排放系統(tǒng)[21]、日本的HyPr-RING系統(tǒng)[22]、美國(guó)的零排放煤炭系統(tǒng)[23]和德國(guó)斯圖加特大學(xué)的20 kW級(jí)吸收強(qiáng)化重整系統(tǒng)[24]。以上系統(tǒng)均利用鈣基材料的原位CO2捕集以提高煤氣化制氫性能,且分別耦合煤焦燃燒供熱、煤加氫或發(fā)電等流程,在獲取富氫合成氣的同時(shí)實(shí)現(xiàn)多聯(lián)產(chǎn)或污染物脫除。然而受限于石灰石、白云石等天然鈣基礦物較低的CO2捕集性能、循環(huán)穩(wěn)定性和催化制氫性能,難以獲得含高純H2的合成氣。此外,根據(jù)CaCO3分解的熱力學(xué)平衡,煅燒反應(yīng)器內(nèi)溫度高于900 ℃時(shí)才能使CaCO3有效分解,煅燒反應(yīng)器高能耗限制了系統(tǒng)整體的能量效率。因此,鈣基材料強(qiáng)化煤水蒸氣氣化制氫系統(tǒng)的流程優(yōu)化十分重要。鈣基材料強(qiáng)化煤氣化制氫技術(shù)相關(guān)研究方向如圖3所示。

2 鈣基材料的設(shè)計(jì)和研究進(jìn)展

2.1 未修飾鈣基材料強(qiáng)化煤氣化制氫

石灰石作為一種最常用的鈣基材料,儲(chǔ)量豐富且成本低,其中CaO含量較高,一般可達(dá)95%以上,常用于燃燒后CO2捕集和強(qiáng)化煤氣化制氫。GRASA等[27]研究了多種來源石灰石燃燒后CO2捕集性能,發(fā)現(xiàn)其碳酸化轉(zhuǎn)化率在前20次碳酸化/煅燒循環(huán)中均出現(xiàn)明顯衰減,500次循環(huán)后保持約0.075 g/g的CO2吸收量,這主要是由于煅燒過程中的高溫導(dǎo)致材料燒結(jié)。SHUAI等[28]通過離子交換法和濕混合法使Ca(OH)2負(fù)載于酸洗褐煤,研究了負(fù)載Ca組分后的酸洗褐煤氣化制氫特性,結(jié)果表明添加Ca(OH)2使H2體積分?jǐn)?shù)提高了38%,同時(shí)有效降低了30%的煤焦產(chǎn)量和77%的焦油產(chǎn)量,主要是由于Ca(OH)2對(duì)水氣變換反應(yīng)的催化作用,且與酸洗協(xié)同作用提高了H2/CO體積比。LI等[29]研究了CaO對(duì)酸洗褐煤氣化制氫的影響,發(fā)現(xiàn)煤焦中不僅存在CaO物相,同時(shí)形成了R1-O-Ca-O-R2官能團(tuán)(R代表芳香族或脂類組分),影響煤焦的氣化制氫。張攀威等[30]研究了CaO與煙煤機(jī)械混合后熱解和煙煤?jiǎn)为?dú)熱解制備煤焦的氣化制氫性能,結(jié)果表明混合后熱解獲得的煤焦氣化速率提高了1.82倍,主要是由于混合熱解過程提高了CaO在煤焦中的分散度,提高了CaO對(duì)煤焦氣化的促進(jìn)作用。ZHANG等[31]研究了CaO對(duì)煙煤氣化的影響,發(fā)現(xiàn)CaO作用下煙煤氣化過程根據(jù)溫度和反應(yīng)速率可分為3個(gè)過程,CaO和水蒸氣的共存提高了合成氣中H2、CO和CO2濃度,且CaO促進(jìn)了煤焦油裂解,提高了H2/CO體積比。榮鼐等[32]研究發(fā)現(xiàn)CaO的存在促進(jìn)了煙煤的熱解反應(yīng)速率,提高合成氣產(chǎn)量,降低液態(tài)和固態(tài)產(chǎn)物量,且提高CaO/C物質(zhì)的量比能促進(jìn)合成氣生成。范良士院士團(tuán)隊(duì)研究發(fā)現(xiàn)CaO的存在極大提高了煤氣重整制氫性能,使CO轉(zhuǎn)化率和H2體積分?jǐn)?shù)達(dá)99%以上,且在溫和煅燒條件下(700 ℃、N2氛圍)經(jīng)歷9次重整/煅燒循環(huán)中制氫性能保持穩(wěn)定[33]。

圖3 鈣基材料強(qiáng)化煤氣化制氫技術(shù)主要研究方向[25-26]Fig.3 Major research aspects of sorption-enhanced steam gasification of coal using CaO-based materials[25-26]

2.2 多種前驅(qū)體的鈣基材料強(qiáng)化煤氣化制氫

多種天然鈣基礦物如石灰石、白云石和鈣基固廢如電石渣、鋼渣、白泥等均可作為鈣基材料的前驅(qū)體,而前驅(qū)體的選取對(duì)鈣基材料的CO2捕集和強(qiáng)化煤氣化制氫性能具有重要影響。白云石主要由CaCO3和MgCO3組成,因此煅燒后MgO使材料具有較高的抗燒結(jié)性能和循環(huán)穩(wěn)定性。LIU等[34]研究了白云石作用下褐煤水蒸氣氣化制氫性能,分析了溫度、CaO/C物質(zhì)的量比、水/煤比等參數(shù)對(duì)碳轉(zhuǎn)化率和合成氣成分的影響,結(jié)果表明雖然MgO無法有效催化制氫,但白云石的存在使H2產(chǎn)量提高了60%。電石渣主要成分為Ca(OH)2,但其中的Cl會(huì)加劇材料在氣化/煅燒循環(huán)中的高溫?zé)Y(jié),不利于高效強(qiáng)化煤氣化制氫的進(jìn)行。YANG等[35]利用FactSage計(jì)算發(fā)現(xiàn)提高溫度有利于電石渣強(qiáng)化煤氣化制氫性能,然而氣化溫度高于727 ℃后對(duì)H2產(chǎn)量具有不利影響。WANG等[36]研究了電石渣作用下煙煤氣化過程中表面官能團(tuán)的演變特性,結(jié)果表明煤熱解過程中的縮聚反應(yīng)產(chǎn)生C—O基團(tuán),進(jìn)一步與CaO結(jié)合形成類COOCa結(jié)構(gòu),使CaO組分在煤焦中具有高分散度,從而有效促進(jìn)大分子多環(huán)芳香烴的裂解,有利于獲得較高的制氫性能。鋼渣是一種鋼鐵冶金過程中的固體廢棄物,含有豐富的Fe,與CaO發(fā)生反應(yīng)生成的Ca2Fe2O5能促進(jìn)揮發(fā)分重整和焦油裂解,從而提高制氫性能。ZHANG等[37]研究了鋼渣對(duì)煤氣重整的影響,結(jié)果表明源于鋼渣的鈣基材料中含有一定Al2O3和Fe3O4組分,分別具有較高的抗燒結(jié)性能和催化制氫性能,10次重整/煅燒循環(huán)后在突破前階段能使H2體積分?jǐn)?shù)達(dá)82%。此外,高爐渣也使煤氣加壓重整獲得了良好的制氫性能[38]。因此,富Ca固廢作為鈣基材料前驅(qū)體強(qiáng)化煤氣化制氫潛力巨大。

2.3 修飾鈣基材料強(qiáng)化煤氣化制氫

CaO、石灰石、電石渣等常規(guī)鈣基材料的CO2捕集性能和抗燒結(jié)性能較低,且無法直接催化揮發(fā)分重整和煤焦氣化,因此通過引入惰性負(fù)載或催化劑以獲得更高的煤氣化制氫特性。由于Al和Mg可有效提高鈣基材料的循環(huán)穩(wěn)定性,且成本較低,常用于增強(qiáng)鈣基材料的抗燒結(jié)特性,部分文獻(xiàn)中Al或Mg修飾鈣基材料的合成、測(cè)試方法和CO2捕集性能見表1。添加的Al前驅(qū)體會(huì)在制備過程中分解生成Al2O3,并進(jìn)一步與CaO發(fā)生固相反應(yīng)生成Ca12Al14O33或Ca3Al2O6,2種鈣鋁酸鹽均可作為惰性負(fù)載框架支撐鈣基材料的微觀結(jié)構(gòu),因此多次循環(huán)后Al修飾鈣基材料具有較高的CO2吸收量。MgO是一種可有效提高鈣基材料的惰性負(fù)載,不與CaO發(fā)生反應(yīng),因此活性CaO并未被Mg組分的摻雜而消耗,多次碳酸化/煅燒循環(huán)中Mg修飾鈣基材料也獲得了良好的CO2捕集性能。AN等[47]研究了1 kW級(jí)雙流化床中Ca12Al14O33修飾鈣基材料對(duì)煤氣化特性的影響,發(fā)現(xiàn)2 h持續(xù)循環(huán)運(yùn)行過程中材料磨損率降至33.8%,產(chǎn)氣中CO2濃度也較低。然而,添加Al、Mg等負(fù)載僅改善了鈣基材料的抗燒結(jié)性能,自身無法直接催化煤氣化中的水氣變換、甲烷重整、煤焦氣化等制氫反應(yīng),因此對(duì)合成氣中H2濃度的提升作用有限。

表1 Al或Mg修飾鈣基材料的CO2捕集性能

為了提高鈣基材料強(qiáng)化煤氣化過程中的制氫反應(yīng),可對(duì)鈣基材料進(jìn)行催化劑摻雜,使其捕集CO2的同時(shí)有效促進(jìn)催化制氫反應(yīng)。K組分對(duì)揮發(fā)分重整和煤焦氣化有較強(qiáng)的催化作用,因此多將K修飾鈣基材料用于強(qiáng)化煤氣化制氫,主要試驗(yàn)參數(shù)和結(jié)果見表2。將K負(fù)載至煤或鈣基材料中均能提高合成氣中H2濃度和碳轉(zhuǎn)化率,且多次循環(huán)后制氫性能仍較強(qiáng)。LIU等[54]研究了CaO、Na2CO3和K2CO3對(duì)煤氣化制氫特性的影響,發(fā)現(xiàn)Na2CO3和K2CO3在反應(yīng)過程中被還原為金屬態(tài)Na和K,可在還原性氣氛下于煤焦中擴(kuò)散,從而促進(jìn)大分子芳香族化合物的裂解。ZHOU等[48]研究了氣化壓力對(duì)K修飾CaO強(qiáng)化煤氣化制氫特性的影響,發(fā)現(xiàn)壓力由2.0 MPa提高至3.5 MPa時(shí),煤氣化涉及的一系列反應(yīng)由吸熱轉(zhuǎn)為放熱,且氣化反應(yīng)器和煅燒反應(yīng)器中煤焦轉(zhuǎn)化率均明顯提高,H2濃度在6次循環(huán)中保持穩(wěn)定。WANG等[49]研究發(fā)現(xiàn) KOH、K2CO3、KNO3等K組分對(duì)煤氣化制氫的作用機(jī)理主要通過提高O原子在CaO表面至煤顆粒表面遷移,促進(jìn)焦炭顆粒向氣體產(chǎn)物轉(zhuǎn)化。FAN等[55]使用雞蛋殼作為CaO前驅(qū)體,研究了K2CO3修飾蛋殼對(duì)煤氣化特性的影響,結(jié)果表明在15% K2CO3和5%蛋殼的協(xié)同作用下煤氣化反應(yīng)活化能降低了38%,使合成氣中H2物質(zhì)的量和產(chǎn)量分別為1.34 mol和62%。

表2 K修飾鈣基材料強(qiáng)化煤氣化制氫特性

除K基催化劑外,其他催化劑也能提高鈣基材料強(qiáng)化煤氣化制氫特性。LU等[56]通過浸漬法制備了Fe修飾鈣基材料以強(qiáng)化褐煤氣化,結(jié)果表明α-Fe和CaO反應(yīng)生成的Ca2Fe2O5物相使材料中生成大量活性位點(diǎn),促進(jìn)焦油裂解和小分子揮發(fā)分重整反應(yīng)的進(jìn)行。ZHAO等[57]研究發(fā)現(xiàn),添加5%熔融態(tài)Na2O能進(jìn)一步增強(qiáng)Fe修飾鈣基材料對(duì)煙煤氣化制氫的促進(jìn)作用,使H2/CO體積比從1.50提高至3.75,但Na組分與灰分通過共熔作用降低了灰熔融溫度。MUSAMALI等[58]通過等體積浸漬法合成了NiLi修飾鈣基材料強(qiáng)化甲烷重整,發(fā)現(xiàn)Ni和Li的共存降低了重整反應(yīng)后材料的平均晶粒尺寸,更有利于制氫反應(yīng)的進(jìn)行,復(fù)合材料的存在使甲烷轉(zhuǎn)化率和H2體積分?jǐn)?shù)分別為65.7%和38.3%。SUN等[59]將CaO通過濕混合法負(fù)載至MgO 5A分子篩,發(fā)現(xiàn)獲得的復(fù)合材料具有豐富的孔隙結(jié)構(gòu),且多次碳酸化/煅燒循環(huán)后孔隙保留完好,復(fù)合材料的存在使煤氣化合成氣中的H2體積分?jǐn)?shù)超過80%。LU等[60]研究了Ca-Al-Si組分的相互作用對(duì)煤氣化特性的影響,發(fā)現(xiàn)SiO2加劇了煤焦顆粒的聚集從而抑制煤焦氣化,此外CaSiO3、Ca2SiO4和Ca2Al2SiO7等物相的生成對(duì)煤在水蒸氣氣氛中氣化制氫特性產(chǎn)生不利影響。JIANG等[61]研究了Al修飾鈣基材料作用下褐煤的氣化制氫特性,結(jié)果表明焦油產(chǎn)量降低了87.3%,H2產(chǎn)量達(dá)1.24 m3/kg,并建立動(dòng)力學(xué)數(shù)學(xué)模型準(zhǔn)確預(yù)測(cè)了鈣基材料在水氣變換反應(yīng)中的轉(zhuǎn)化率。

2.4 煤氣化中污染物脫除和微量元素轉(zhuǎn)化

煤氣化過程中,煤中N和S元素轉(zhuǎn)化為NH3、H2S等氮化物和硫化物存在于合成氣中,不僅影響H2濃度,還會(huì)腐蝕設(shè)備等[62]。鈣基材料能在強(qiáng)化煤氣化制氫的同時(shí)影響N、S元素的遷移路徑,一定程度上實(shí)現(xiàn)氮化物和硫化物的固定。TSUBOUCHI[63]研究了CaO對(duì)褐煤在He氣氛熱解過程中N、S轉(zhuǎn)化的影響,發(fā)現(xiàn)提高氣化溫度促進(jìn)了N2和H2S析出,添加CaO促進(jìn)煤焦-N向N2轉(zhuǎn)化,同時(shí)與H2S反應(yīng)生成CaS。RAMKUMAR等[64]發(fā)現(xiàn)水蒸氣分壓較低時(shí),煤氣重整產(chǎn)生的絕大多數(shù)H2S被CaO轉(zhuǎn)化為CaS,使合成氣中H2S體積分?jǐn)?shù)低于1×10-6,同時(shí)H2體積分?jǐn)?shù)超過99%。SIEFERT等[12,65]發(fā)現(xiàn)CaO對(duì)煤氣重整過程中CO2和H2S均具有較強(qiáng)的原位捕集作用,且KOH的摻雜可進(jìn)一步增強(qiáng)對(duì)H2S的脫除。HAN等[66]研究了CaO對(duì)高硫煙煤和高硫煤焦氣化特性的影響,S質(zhì)量分?jǐn)?shù)分別為4.15%和4.49%,CaO/C物質(zhì)的量比提高至2時(shí)可有效固定S元素,合成氣中H2S的體積分?jǐn)?shù)分別為0.28%和2.19%。MATJIE等[67]和LVAREZ-RODRGUEZ等[68]研究了白云石對(duì)褐煤氣化特性的影響,發(fā)現(xiàn)白云石煅燒產(chǎn)物CaO和MgO均可有效脫除H2S生成(Ca,Mg)S,且K2CO3也可促進(jìn)H2S向固體產(chǎn)物的轉(zhuǎn)化。由于CaS無法高效捕集CO2,因此需多次氣化/煅燒循環(huán)后排出一定量的鈣基材料和煤灰,同時(shí)補(bǔ)充相應(yīng)的新鮮鈣基材料以保證系統(tǒng)的CO2捕集效率,且防止煤灰在系統(tǒng)中富集[69]。冼圣賢[70]研究了煤在循環(huán)流態(tài)化氣化過程中S、N元素的遷移規(guī)律,發(fā)現(xiàn)隨H2O/C物質(zhì)的量比的增加,氣相S組分的脫除率先升高后降低,石灰石的添加使S組分向CaS和硫酸鹽轉(zhuǎn)化,N元素主要以NH3形式存在,其產(chǎn)率隨H2O/C物質(zhì)的量比的增加而降低,而HCN濃度較低。

煤中微量元素含量不高,但賦存形態(tài)較多,因此研究鈣基材料對(duì)煤氣化過程中微量元素遷移路徑的影響意義重大。郭學(xué)文[71]研究了準(zhǔn)東煤氣化過程中Na元素的遷移路徑,發(fā)現(xiàn)飛灰中Na的賦存形態(tài)主要為NaCl、NaAlSi2O6、NaAlSiO4,氣化溫度提高使NaAlSiO4含量增加。KUMABE等[72]通過FactSage計(jì)算研究了鈣基材料強(qiáng)化煤氣化過程中Na、Mg、As、Hg、Pb等微量或次量元素的遷移規(guī)律,發(fā)現(xiàn)氣化反應(yīng)后Na和Pb元素以固相組分存在,而煅燒后以氣相、固相共存,Mg元素以固相組分存在,As元素一般以氣相組分存在同時(shí)有一定量固相As組分共存,Hg元素以氣相組分存在。

3 鈣基材料強(qiáng)化煤流態(tài)化和超臨界氣化

循環(huán)流化床內(nèi)部物料快速混合、熱質(zhì)交換劇烈,且溫度一致,較適合作為鈣基材料強(qiáng)化煤氣化的反應(yīng)器,流態(tài)化下鈣基材料強(qiáng)化煤氣化制氫的部分文獻(xiàn)見表3。CHEN等[73]通過Aspen plus熱力學(xué)計(jì)算模擬了雙循環(huán)流化床反應(yīng)器中鈣基材料強(qiáng)化煤氣化制氫系統(tǒng)的可行性和過程優(yōu)化,結(jié)果表明水蒸氣流量和CaO循環(huán)倍率分別為80和30 mol/s時(shí),合成氣中H2體積分?jǐn)?shù)達(dá)96%,提高氣化壓力會(huì)降低H2產(chǎn)量和濃度,同時(shí)提高甲烷產(chǎn)率,這是由于提高壓力會(huì)導(dǎo)致CaCO3煅燒溫度升高,從而加劇鈣基材料的高溫?zé)Y(jié)。AN等[26,39]在1 kW級(jí)常壓雙循環(huán)流化床反應(yīng)器中研究了水泥修飾鈣基材料強(qiáng)化煙煤和褐煤氣化特性,結(jié)果表明褐煤氣化合成氣中H2濃度較高,且鈣基材料在循環(huán)中保持了良好的循環(huán)穩(wěn)定性和機(jī)械強(qiáng)度。SHAIKH等[74]模擬了350 MW級(jí)雙循環(huán)流化床反應(yīng)器中鈣基材料強(qiáng)化煤氣化特性,發(fā)現(xiàn)H2體積分?jǐn)?shù)最高可達(dá)83.2%,同時(shí)獲得了54.93%的凈發(fā)電效率。ZHAO等[75]將鈣基材料強(qiáng)化煤氣化過程解耦為煤氣化和吸收2個(gè)過程,研究了氣化-吸收-煅燒3段內(nèi)聯(lián)流化床系統(tǒng)中的煤氣化特性,結(jié)果表明H2體積分?jǐn)?shù)和CO2捕集效率分別可達(dá)32.60%和85.17%。WANG等[76]發(fā)現(xiàn)提高氣化壓力、CaO/C物質(zhì)的量比、H2O/C物質(zhì)的量比能有效增強(qiáng)鼓泡流態(tài)化下煤氣化的制氫性能和CO2捕集性能,H2體積分?jǐn)?shù)最高為77.98%。

表3 流態(tài)化下鈣基材料強(qiáng)化煤氣化制氫特性

KUMABE等[77]研究了亞臨界條件下CaO強(qiáng)化煤氣化制氫特性,發(fā)現(xiàn)提高氣化溫度能增大煤焦氣化的反應(yīng)動(dòng)力學(xué)常數(shù),而CaO的原位CO2捕集增強(qiáng)了焦油在亞臨界水中的裂解,從而提高制氫特性。FAKI等[78]研究了亞臨界條件下褐煤/生物質(zhì)共氣化特性,結(jié)果表明在500 ℃、26.9 MPa條件下,CaO存在時(shí),合成氣中H2體積分?jǐn)?shù)為48.9%,Na2CO3和K2CO3的引入也獲得了接近的合成氣組分和產(chǎn)量。程樂明等[79]研究了CaO對(duì)褐煤超臨界水氣化制氫特性的影響,研究表明在600 ℃、28 MPa氣化條件下,CaO的存在使H2產(chǎn)量提高了2.5倍,H2體積分?jǐn)?shù)達(dá)到88.1%,且提高溫度和壓力有助于增強(qiáng)CaO對(duì)褐煤超臨界氣化制氫性能。ZHANG等[80]設(shè)計(jì)了10 kg/h褐煤超臨界氣化系統(tǒng),并采用KOH和CaO強(qiáng)化系統(tǒng)的制氫性能,研究發(fā)現(xiàn)CaO和KOH的存在能夠催化褐煤的超臨界氣化和水氣變換反應(yīng),隨氣化溫度由500 ℃提高至650 ℃,H2產(chǎn)量由24.67 mL/g 增至135.73 mL/g。

4 鈣基材料強(qiáng)化煤氣化系統(tǒng)的模擬和優(yōu)化

圖4 鈣基材料強(qiáng)化煤氣化/熱化學(xué)儲(chǔ)能耦合系統(tǒng)流程[84]Fig.4 Process of coupled coal gasification and thermal energy storage system using CaO-based materials[84]

5 結(jié)語與展望

鈣基材料捕集CO2強(qiáng)化煤氣化制氫技術(shù)近年來受到廣泛關(guān)注,鈣基材料作為碳載體和熱載體在系統(tǒng)中具有重要作用,大量研究表明通過改善鈣基材料的循環(huán)穩(wěn)定性和反應(yīng)活性能獲得更高的制氫性能,對(duì)鈣基材料強(qiáng)化煤氣化制氫系統(tǒng)的模擬和優(yōu)化有望進(jìn)一步實(shí)現(xiàn)系統(tǒng)的工業(yè)化應(yīng)用。

1)鈣基材料具有儲(chǔ)量豐富、成本低廉等優(yōu)勢(shì),但抗燒結(jié)性能和催化制氫性能較差。對(duì)鈣基材料進(jìn)行惰性負(fù)載和催化劑修飾能增強(qiáng)煤氣化/煅燒循環(huán)中的制氫性能,然而目前難以通過引入添加劑同時(shí)提高系統(tǒng)的CO2捕集、焦油裂解、揮發(fā)分重整、煤焦氣化等反應(yīng)性能,且過量添加劑會(huì)導(dǎo)致活性CaO質(zhì)量分?jǐn)?shù)降低,不利于獲得較高的效率。

2)鈣基材料能有效實(shí)現(xiàn)煤中S元素的脫除和固定,對(duì)N元素轉(zhuǎn)化也有一定脫除作用。但CaO對(duì)煤中Na、Mg等堿金屬或堿土金屬元素和As、Hg等微量元素的遷移轉(zhuǎn)化路徑尚不明確,因此系統(tǒng)中難以實(shí)現(xiàn)上述有害元素的有效控制。

基于目前鈣基材料強(qiáng)化煤氣化制氫技術(shù)取得的研究進(jìn)展和存在的挑戰(zhàn),從以下方面提出發(fā)展建議:

1)通過DFT計(jì)算大通量篩選可同時(shí)提高鈣基材料CO2捕集、焦油裂解、揮發(fā)分重整、煤焦氣化性能的催化劑類型,從而在增強(qiáng)煤氣化制氫性能的同時(shí)保證良好的CO2捕集性能。

2)煤氣化過程由若干平行或次序發(fā)生的反應(yīng)耦合組成,可將其解耦為熱解、揮發(fā)分重整、焦油裂解、焦炭氣化等子反應(yīng),采用鈣基材料可實(shí)現(xiàn)單獨(dú)優(yōu)化控制單個(gè)子反應(yīng),以定向獲得理想產(chǎn)物。

3)生物質(zhì)是一種碳中性的可再生能源,采用煤/生物質(zhì)共氣化可降低對(duì)煤炭的依賴性,且生物質(zhì)引入大量揮發(fā)分,可有效提高煤焦油的裂解、氣化反應(yīng)速率、合成氣熱值。

4)研究CaO作用下煤中各微量元素的遷移路徑和轉(zhuǎn)化機(jī)理及對(duì)煤氣化制氫性能的影響,從而有針對(duì)性地處理此類污染物。

5)將鈣基材料強(qiáng)化煤氣化制氫系統(tǒng)與其他新型可再生能源系統(tǒng)結(jié)合是一種降低能耗、提高經(jīng)濟(jì)性的有效手段,有望成為該技術(shù)工業(yè)化應(yīng)用的重要方向之一。