基于共軛傳熱的甲烷MILD燃燒爐內傳熱特性

李衛杰,謝夢茜,涂垚杰

(1.中冶南方(武漢)熱工有限公司,湖北 武漢 430223;2.武漢科技大學 材料與冶金學院,湖北 武漢 430081;3.華中科技大學 能源與動力工程學院,湖北 武漢 430074)

0 引 言

我國以煤為主的能源格局短期內不會改變,且常用的低NOx燃燒技術(如空氣分級燃燒、濃淡燃燒及貧燃預混燃燒等)無法滿足當前的環保排放標準,有必要進一步開發新型低NOx燃燒技術。MILD(Moderate & Intense Low-oxygen Dilution)燃燒是近年來備受關注的新型低NOx燃燒技術,又稱無焰燃燒[1-2]。該燃燒方式通過形成爐內強烈的煙氣回流,使燃料在高溫低氧熱氛圍下發生氧化,可顯著降低溫度峰值200 K以上,能有效抑制熱力型NOx生成;同時爐內氧化性氛圍被破壞,還有利于促進NOx的還原[3]。

目前針對MILD燃燒的研究主要集中在燃料燃燒特性、NOx生成機理、燃燒裝置結構優化以及湍流化學相互作用機制等方面[4-9]。為拓展MILD燃燒的應用,還需進一步研究該方式下的傳熱機制。在傳統燃燒爐內,輻射是最主要的傳熱方式,但MILD燃燒下溫度峰值下降必然削弱中心火焰的輻射強度;另一方面,MILD燃燒下煙氣流速增大將提升壁面的對流換熱系數,但隨煙氣溫度下降,對流換熱的變化情況并不明晰。為了加深對MILD燃燒傳熱特性的認識,LUAN等[10]基于良好攪拌反應器研究了系統熱損失對甲烷MILD燃燒狀態的影響,發現在一定范圍內增加反應器壁面的散熱比例有助于從常規燃燒狀態轉移至MILD燃燒狀態。XU等[11]基于CFD數值模擬研究了燃燒室壁面溫度對甲烷MILD燃燒爐內傳熱行為的影響,指出在相同壁面溫度下MILD燃燒具有更大的壁面換熱量。TU等[12]通過CFD數值模擬研究了丙烷MILD燃燒方式下的傳熱行為,發現MILD燃燒相對于傳統燃燒在爐膛頂部和底部的換熱量增大,但側墻的換熱量減少。總體上,MILD燃燒下的換熱量比常規燃燒減少近10%。

由于爐墻壁面上的傳熱是輻射和對流的共同作用,在實際試驗中難以區分二者。為深入認識燃燒爐內的傳熱機制,CFD數值模擬成為一種可行的研究手段。然而在CFD數值模擬中,爐墻的熱邊界條件對準確預測壁面熱量分布具有決定性影響。通常對壁面處理采用第1類邊界條件(恒定壁溫)或第2類邊界條件(恒定熱流密度)。但在實際燃燒爐內,壁面溫度或熱流分布并不完全一致,導致現有預測模型存在較大不確定性。近年來,隨計算機硬件水平的提升,采用第3類邊界條件(外邊界與環境間恒定的對流換熱系數)進行燃燒CFD數值模擬受到重視,也被稱為共軛傳熱(Conjugate Heat Transfer, CHT)燃燒數值模擬,目前該方法已在內燃機燃燒室模擬中得到檢驗[13-14]。

筆者對耦合CHT模型開展MILD燃燒CFD數值模擬研究,以甲烷為參考燃料,重點揭示MILD燃燒爐內火焰與爐壁之間的傳熱機制與特性;同時明晰MILD燃燒與傳統燃燒之間傳熱特性的差異,進而深化對MILD新型燃燒技術的認識,促進其在工業生產中的進一步應用。

1 甲烷MILD燃燒試驗系統

甲烷MILD燃燒試驗在華中科技大學煤燃燒國家重點實驗室20 kW燃燒爐臺架上進行,該燃燒爐的中心平面以及燃燒器布置示意如圖1(a)、1(b)所示(x為軸向距離,r為徑向距離)。該燃燒爐爐膛長度為550 mm,截面為250 mm×250 mm的正方形。為增強MILD燃燒方式下爐內煙氣的回流卷吸強度,借鑒國外阿德萊德大學的經驗,將燃燒器和煙氣出口設置在燃燒爐同一側。燃燒器由同軸布置的中心燃料管和外側空氣管構成,同時在燃料管尾部安裝鈍體,可通過調節鈍體位置改變爐內燃燒狀態。在烘爐階段,鈍體被推入爐膛內(圖1(c)左圖),形成鈍體穩燃火焰,即常規傳統燃燒方式;爐內壁面平均溫度達1 073 K后將鈍體位置拉回空氣管道內部(圖1(c)右圖),通過縮小空氣流通面積以提高流速,進而形成MILD燃燒。具體試驗過程可參考文獻[15]。

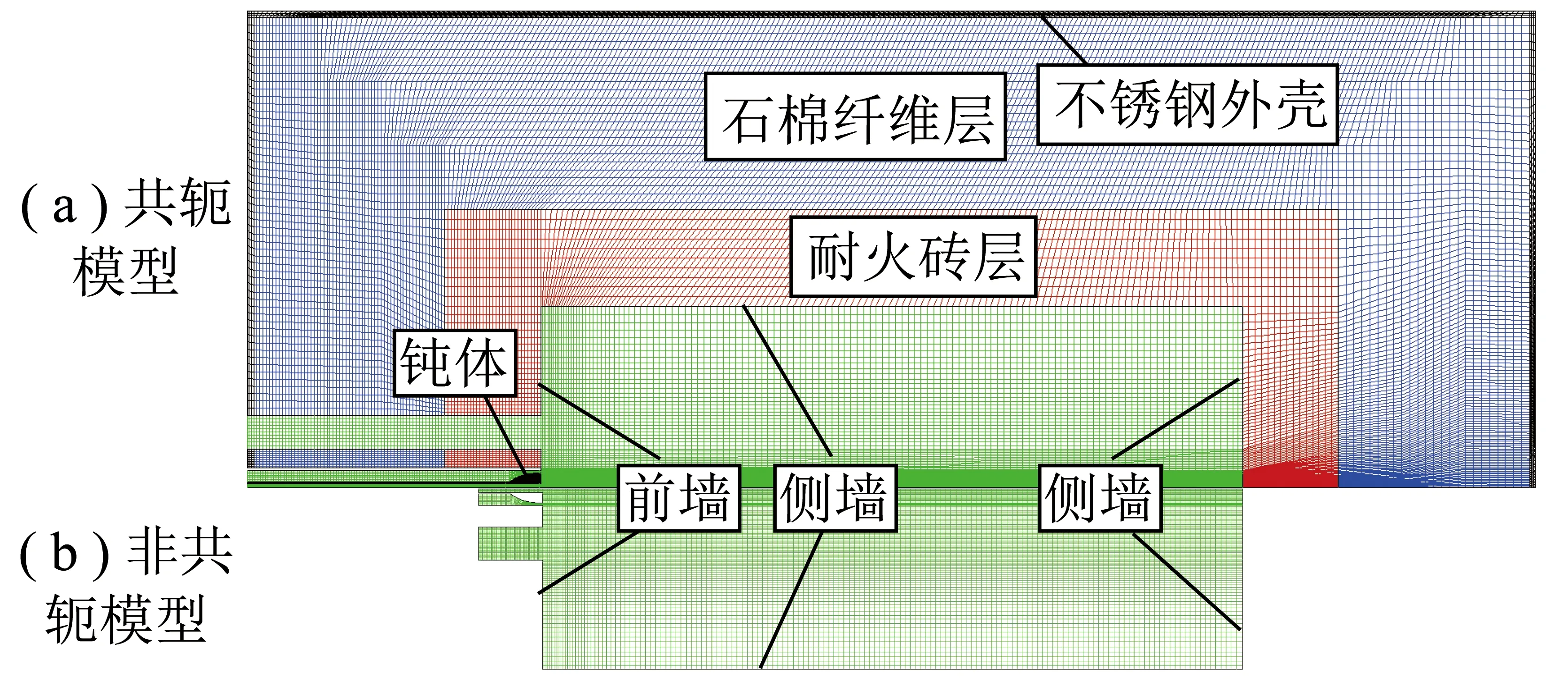

燃燒爐爐體由內至外依次為耐火磚層、保溫層以及承重外殼,主要材料分別為高鋁磚(70% Al2O3+24% SiO2)、石棉纖維(44% Al2O3+52% SiO2)和不銹鋼(19% Cr+10% Ni+Fe)。3層材料的厚度分別為75、150及5 mm(圖1(d))。為開展CHT耦合模型的燃燒CFD數值模擬,對上述3種不同爐襯材料在不同溫度下的熱物理屬性(密度、導熱率及比熱容)進行測試,并對測試數據進行擬合。3種爐襯材料的各熱物理屬性參數見表1(T為材料溫度)。

試驗燃料輸入熱負荷為9.5 kW,空氣和燃料均為常溫,空氣過量系數為1.25。采用R型熱電偶測量爐內煙氣溫度,同時利用Kane9106型煙氣分析儀測量爐內主要煙氣組分(O2、CO以及NO),測量孔分布在離燃燒器出口135、225、315、405和495 mm高度上,徑向上間隔5 mm測量1組數據。

2 數值模擬方法

數值模擬基于商業軟件Fluent仿真平臺,采用k-ε雙方程模型求解湍流脈動及耗散,通過離散坐標DO模型求解煙氣與爐墻之間的輻射換熱,同時利用灰氣體加權平均方法計算煙氣黑度。此外,采用精度更高的渦耗散概念EDC模型來捕捉湍流和化學反應之間的相互作用,同時利用當前精度更高的Okafor詳細化學反應機理求解CH4氧化和NOx生成過程[16]。

為明確CHT模型對數值模擬結果預測準確性的影響,分別對甲烷MILD燃燒試驗開展了耦合CHT模型和未耦合CHT模型的模擬工作。2種工況下的計算域如圖2所示,采用Gambit軟件對計算域進行網格劃分。在流體區域(即爐膛內),最小的網格尺寸在0.1 mm,已接近湍流的積分尺度,且筆者之前研究表明所用網格密度能保證網格的獨立性[17]。

圖2 燃燒數值模擬計算域Fig.2 Computational domain in combustion numerical simulation

相較常規的恒定壁面溫度或恒定壁面熱流方法,采用CHT模型計算精度更高,然而由于需考慮耐火材料的內部導熱過程,網格數量和求解計算量會增加。但隨技術發展,耦合CHT模型進行燃燒數值模擬仍具有較高可行性。

在CHT模型框架下,流-固界面以固-固界面間的換熱通過求解器內的Couple邊界條件自動計算。對于燃燒爐來說,燃燒煙氣與爐膛壁面的換熱通過系統能量平衡自動求解,二者交換的熱量由燃燒室外部的保溫材料經導熱向外界環境傳遞,因此只需設置燃燒爐外表面與環境大氣之間的對流換熱系數即可。通常燃燒爐外表面為鑄鐵或不銹鋼材料,外界空氣流速小于1 m/s,因此對流換熱系數可通過查詢資料獲取,且波動范圍較小。由于實際燃燒爐外殼溫度較低(通常低于333 K),此時輻射換熱量極小,因此其與大氣環境之間的換熱通過設置對流換熱邊界條件實現。外殼與大氣環境間的對流換熱系數為20 W/(m2·K)。

未耦合CHT模型方式時,爐膛的前墻、側墻以及后墻即為計算域的邊界。在實際測試中僅測量爐膛側墻溫度,平均值在1 500 K左右。考慮到MILD燃燒方式下爐內溫度較均勻,因此將前墻和后墻的平均溫度假設為1 500 K。即未耦合CHT模型方式時,爐膛內壁面的熱邊界條件采用恒定壁溫假設,設定為1 500 K。

3 計算結果及分析

3.1 數值模擬方法驗證

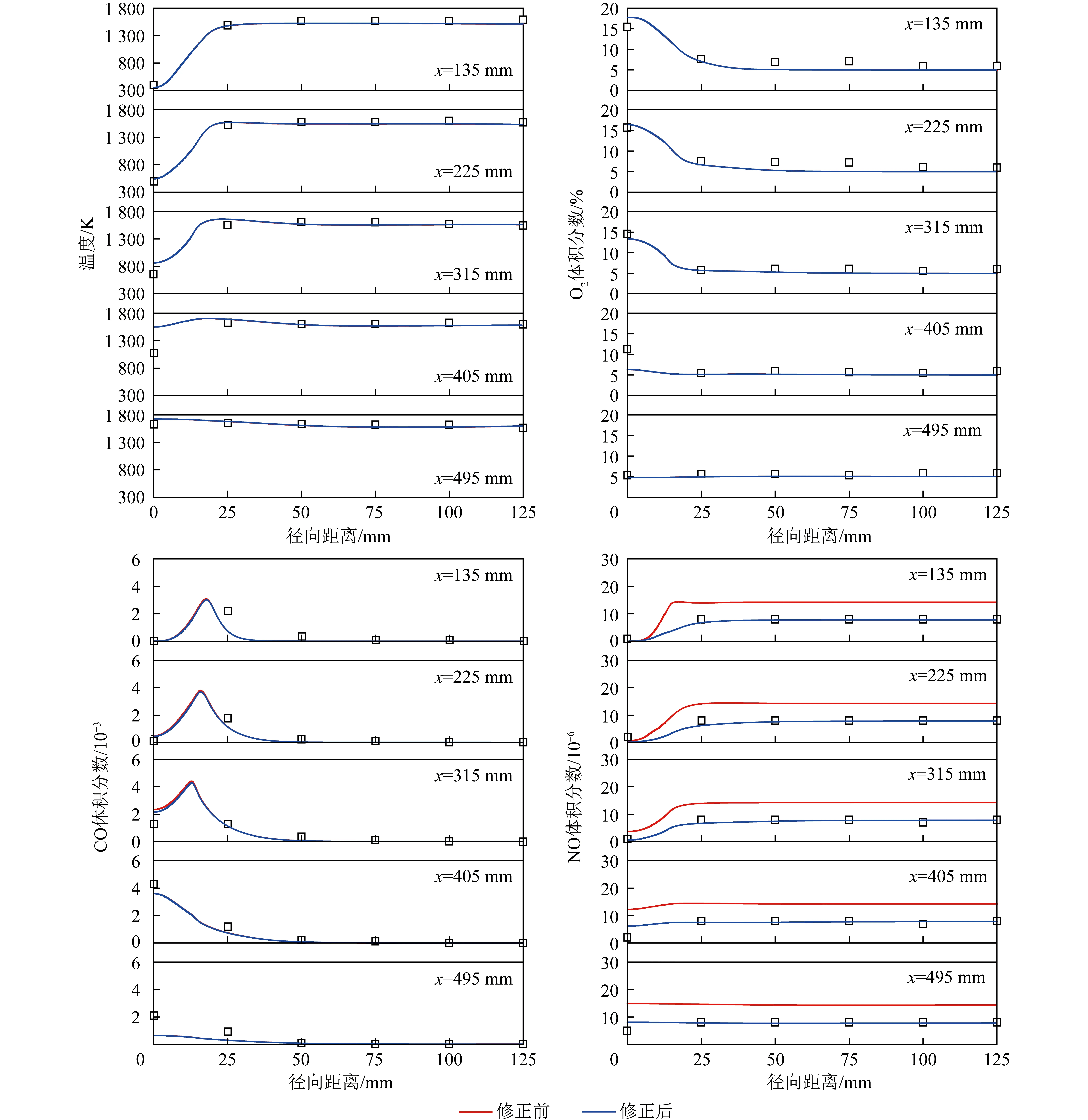

數值計算結果的準確性不僅與流動換熱模型有關,還受化學反應機理可靠性的直接影響。數值模擬模型驗證結果如圖3所示(CO、NO為干燥基數據),CFD數值模擬首先對OKAFOR等[16]原始機理的可靠性進行驗證,對比爐膛不同高度上煙氣溫度及主要煙氣成分的徑向分布結果(圖3紅線)。發現原始Okafor機理在溫度、O2以及CO預測上與試驗測試結果匹配較好,然而過高預測了NO生成量,這是由于原始Okafor機理中部分NOx來自GRI3.0機理,而GRI3.0機理的熱力學NOx路徑及快速型NOx路徑的基元反應動力學常數偏大[18]。為消除該影響,參考前人研究結論[19-20],對原始Okafor機理中的NOx部分進行修正,將熱力型NOx路徑及快速型NOx路徑的基元反應動力學常數替換成GRI2.11中常數。圖3藍線為修正后Okafor機理對試驗工況驗證,可知修正NOx反應機理并未影響溫度、O2及CO的預測準確性,同時NO分布的預測精度明顯提高。因此本文后續數值模擬工作將基于修正后的Okafor機理。

圖3 數值模擬模型驗證結果Fig.3 Validation results of numerical modeling

3.2 耦合CHT模型前后MILD燃燒下傳熱特性對比

在本文計算域下,耦合CHT模型雖使網格數量增加2萬個左右,但個人臺式工作站計算機(Dell T7920)上模擬收斂的時間并未顯著增加。說明耦合CHT模型開展燃燒過程數值模擬將在相近的計算量前提下實現計算精度的提升。

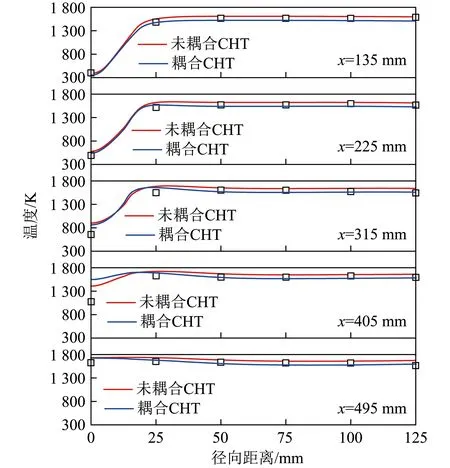

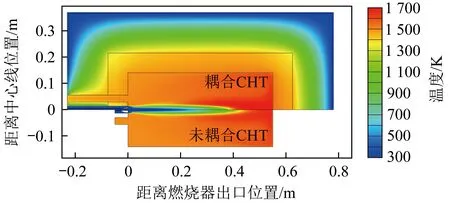

耦合CHT模型前后爐內不同高度徑向溫度分布如圖4所示,可知考慮CHT模型后爐膛不同高度上的溫度曲線峰值有所降低,而在x=405 mm處中心區域的溫度水平提高,說明火焰結構改變。為進一步了解耦合CHT模型后對計算結果的影響,展示了爐膛中心截面上的溫度分布云圖如圖5所示。可知未考慮CHT模型時,爐膛中心存在一個更大的冷區,主要表現在長度方向上。但是否耦合CHT模型對MILD燃燒爐內的溫度分布無顯著影響。

圖4 耦合CHT模型前后爐內徑向溫度分布對比Fig.4 Comparison of radial temperature distributions in furnace before and after coupling CHT models

圖5 耦合CHT模型前后爐內溫度云圖對比Fig.5 Comparison of furnace temperature contours before and after coupling CHT models

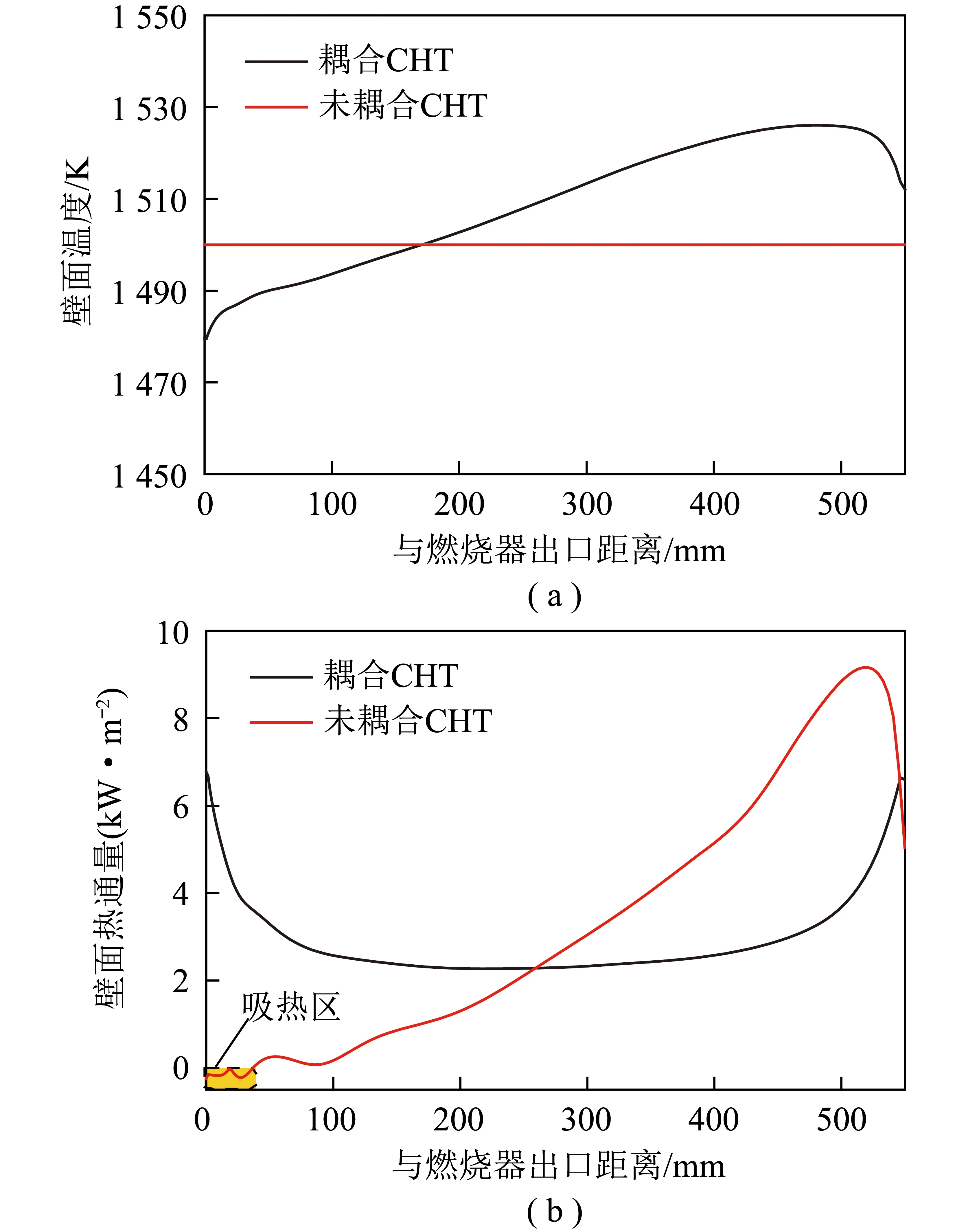

耦合CHT模型前后爐膛側墻上的溫度及熱通量密度分布如圖6所示。由圖6(a)可知,考慮CHT模型后爐膛側墻的實際溫度并不恒定,在爐膛上游低于1 500 K,而在爐膛下游則高于1 500 K。這種溫度分布規律在TU等[9]工業規模MILD燃燒試驗爐中也有報道,原因主要是MILD燃燒方式下燃料著火被推遲,使燃料燃燒的主要放熱區域向爐膛下游遷移。但在未耦合CHT模型方式下,由于爐膛前墻的實際溫度低于1 500 K,而此時設定的邊界條件為1 500 K,出現了圖6(b)中左側的吸熱區。此吸熱區表示側墻該區域不僅未向外傳遞熱量,反而向煙氣放熱,使系統總體輸入熱量增加。

圖6 耦合CHT模型前后爐膛側墻溫度和熱流密度對比Fig.6 Comparison of temperature and heat flux distributions on furnace side wall before and after coupling CHT models

為進一步考察爐膛上游的換熱情況,分析了爐膛前墻上的徑向溫度分布以及熱流密度,如圖7所示。可知爐膛前墻實際溫度空間整體低于1 500 K,因此未耦合CHT模型時前墻所有區域基本處于凈吸熱狀態。

圖7 耦合CHT模型前后爐膛前墻溫度和熱通量密度對比Fig.7 Comparison of temperature and heat flux distributions on furnace front wall before and after coupling CHT models

通過對比耦合CHT模型前后的模擬結果,發現未耦合CHT模型時仍能獲得較準確的溫度分布,但爐膛上游出現逆換熱現象。根據熱力學第二定律,這種現象在實際中基本不可能出現。因此,采用CHT模型模擬燃燒過程能獲得更真實的爐內及爐體的溫度與熱量分布情況,有助于正確認識MILD燃燒及其他燃燒方式下的傳熱機制。后續將基于CHT模型對MILD燃燒和傳統燃燒方式開展數值模擬,以明確2種燃燒方式下爐內傳熱特性的差異。

3.3 耦合CHT模型下不同燃燒方式傳熱特性對比

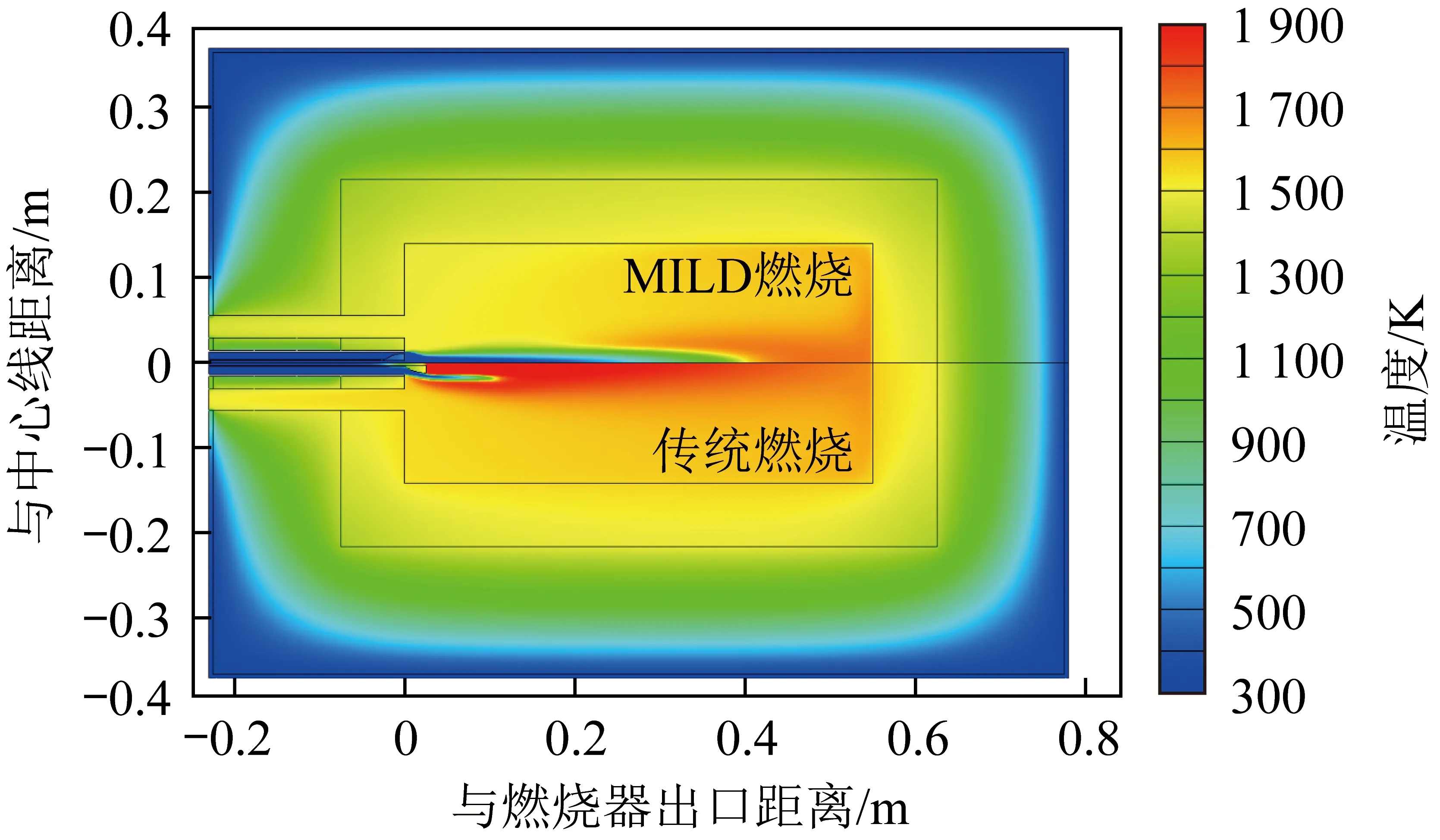

MILD燃燒和傳統燃燒方式下爐內及爐體上的溫度分布云圖如圖8所示。由于溫度標尺的最大值比圖5高,因此MILD燃燒方式下爐內高溫區的顏色較淺。對比2種燃燒方式,發現傳統燃燒下高溫區在燃燒器出口處較集中,溫度峰值接近2 000 K,出口干煙氣中NO質量分數達50×10-6左右,與試驗測試結果一致。

圖8 2種燃燒方式下爐內溫度云圖對比Fig.8 Comparison of furnace temperature contours between two combustion modes

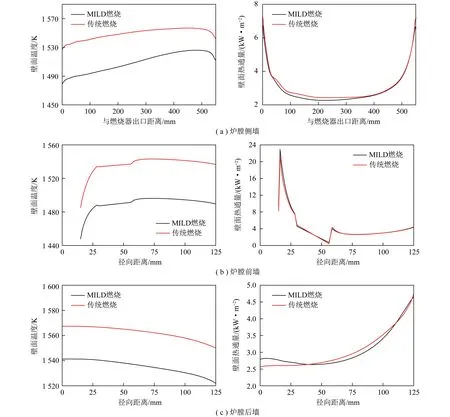

2種燃燒方式下爐膛側墻、前墻和后墻的溫度及熱流密度分布如圖9所示。由圖9可知,從溫度分布來看,常規燃燒下爐膛任何區域的爐壁溫度均比MILD燃燒高20~40 K,因而爐壁和外表面之間的傳熱溫差更大,進而導致所有壁面上的熱流密度整體較大。

圖9 2種燃燒方式下不同爐壁的溫度和熱流密度對比Fig.9 Comparison of temperature and heat flux distributions on different furnace wall regions between two combustion modes

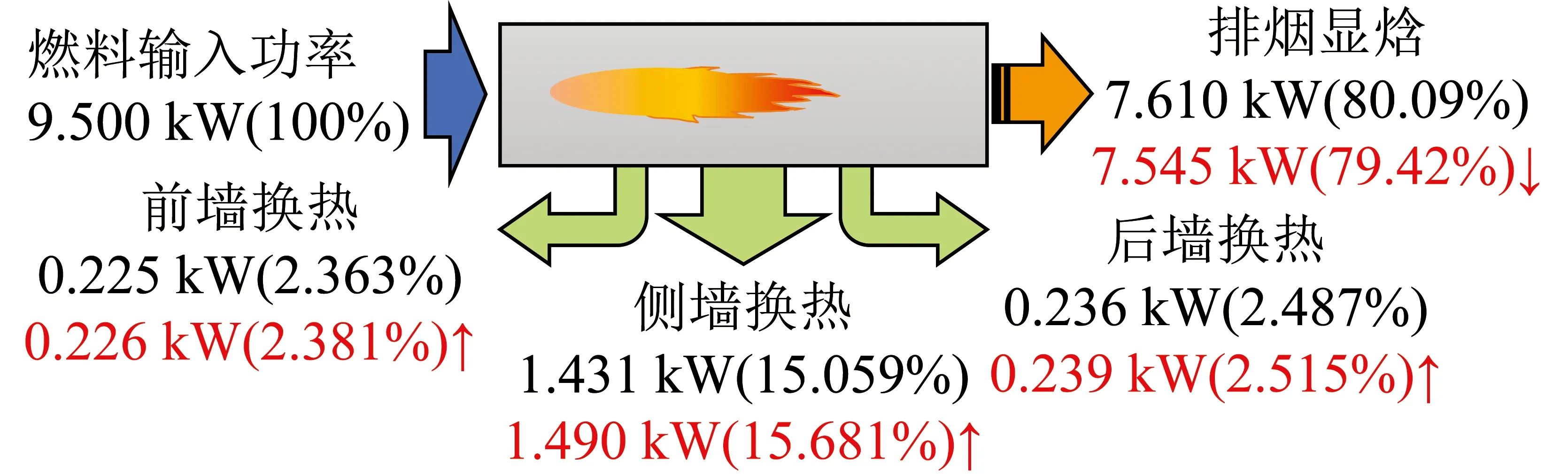

對圖9各壁面熱流密度進行空間積分獲得各壁面上的熱交換量,即壁面吸熱量,由輻射換熱量和對流換熱量共同組成。同時查詢排煙口熱煙氣的質量流量、比熱容及溫度,計算排煙的焓值,進而根據能量守恒定律繪制能量平衡(圖10)。其中,黑色和紅色數字分別對應MILD燃燒和常規燃燒方式。

圖10 2種燃燒方式下能量平衡Fig.10 Energy balance diagrams of two combustion modes

由圖10可知,MILD燃燒方式下的排煙顯焓占比增加了0.67個百分點,這主要是由于排煙溫度上升近10 ℃導致。此外,前墻、側墻和后墻的換熱量在MILD燃燒方式均下降,幅度分別為0.018、0.622 和0.028個百分點,這主要是由于溫度峰值下降引起輻射換熱效果變差導致。

2種不同燃燒方式下爐膛不同壁面上的換熱量對比如圖11所示。可知MILD燃燒方式下總體換熱量在3個不同壁面均有所下降,但輻射換熱和對流換熱對總體換熱量的貢獻率卻有顯著差異。

圖11 2種燃燒方式下不同爐壁換熱量對比Fig.11 Comparison of heat flux on different furnace wall regions between two combustion modes

在前墻和后墻上,MILD燃燒下的輻射換熱量高于常規燃燒,漲幅分別為2.21和24.62 W;但對流換熱量減小,幅度分別為3.93和27.27 W。但在側墻上,MILD燃燒方式下的輻射換熱量下降290.71 W,但對流換熱量增加231.63 W。由圖11(d)可知,MILD燃燒方式下雖然對流換熱增強,但由于輻射換熱下降幅度更大,導致總體換熱效果變差。同時,輻射和對流在總體換熱量中占比發生變化。其中,輻射換熱在MILD燃燒和傳統燃燒方式下占比分別為70.72%和81.92%,對流換熱的比重分別為29.28%和18.08%。因此在本文燃燒爐內,MILD燃燒方式雖能顯著降低NO排放,同時維持高燃燒效率,但爐內換熱效率卻低于傳統燃燒方式,這是MILD燃燒需克服的問題。本文燃燒系統采用常溫空氣,而大多數實際應用場景下都存在煙氣余熱回收裝置來加熱助燃空氣,減少排煙熱損失。若在此運行條件下,有望提高MILD燃燒爐內的平均溫度水平,進而改善其傳熱特性,需進一步深入研究。

4 結 論

1)采用CHT共軛傳熱燃燒數值模擬方法研究了天然氣MILD燃燒爐內的傳熱機理與特性,MILD燃燒方式下,原始Okafor化學反應機理能大致準確描述爐內溫度分布及CH4氧化過程,但會過高預測NO生成量。對該機理中NOx子模型修正后,預測的MILD燃燒NO生成量與試驗測量匹配良好。

2)未耦合CHT模型時,雖然預測的爐內溫度分布與試驗測試結果接近,但在爐膛前墻壁面出現放熱現象,與實際情況不符。雖然耦合CHT模型會增加網格數量和數值求解時間,但在預測燃燒爐內的傳熱特性時必不可少。

3)耦合CHT數值模擬結果顯示MILD燃燒方式下爐內換熱特性與傳統燃燒顯著不同。在爐膛前墻和后墻,MILD燃燒方式下的輻射換熱量高于常規燃燒方式,但對流換熱量卻低于常規燃燒方式;而在爐膛側墻上截然相反。總體上,MILD燃燒下的輻射換熱占比從常規燃燒的81.92%降至70.72%,對流換熱占比從常規燃燒的18.08%升高至29.28%。但由于輻射換熱量減少幅度超過對流換熱的增加幅度,導致MILD燃燒下爐膛壁面的總換熱量低于常規燃燒。說明MILD燃燒主要優勢在于降低NOx排放,而不具備節能潛力,這歸因于該方式下顯著降低的溫度峰值造成輻射換熱量下降。本研究中空氣為常溫,并無預熱。實際生產中,可通過換熱器預熱空氣,回收煙氣中余熱,進而減少排煙熱損失。