垃圾焚燒發電廠爐排爐數值模擬研究進展

闕正斌,李德波,肖顯斌,苗建杰,劉鵬宇,陳兆立,陳智豪,馮永新

(1.華北電力大學 生物質發電成套設備國家工程實驗室,北京 102206;2.南方電網電力科技股份有限公司,廣東 廣州 510080;3.華北電力大學 能源動力與機械工程學院,河北 保定 071003)

0 引 言

焚燒發電是我國主流的生活垃圾處置方式,據統計2020年焚燒處理的垃圾量占城市生活垃圾總量的60%以上,行業市場規模龐大[1]。國家發展改革委、住房城鄉建設部組織編制的《“十四五”城鎮生活垃圾分類和處理設施發展規劃》指出整體上國內中西部地區生活垃圾焚燒處理率較低,局部上大多地級城市和縣城的生活垃圾焚燒處理能力仍有較大缺口[2],垃圾焚燒行業市場空間廣闊,具有良好的發展前景。

我國垃圾焚燒發電廠的主要爐型為爐排爐和流化床焚燒爐,其中爐排爐應用最廣泛,市場占比超75%,而流化床焚燒爐的應用正逐漸減少[3]。與流化床焚燒爐相比,爐排爐具有原料預處理簡單、適用性強、可靠性高、飛灰產量少、運營成本低和技術成熟等優點,預計未來仍是垃圾焚燒行業的首選爐型。然而,爐排爐焚燒垃圾過程中還存在燃燒效率較低、燃燒溫度不高、燃燒不充分、二噁英等有害污染物生成量較大等問題,需深入研究以改善焚燒過程。目前針對垃圾焚燒發電廠爐排爐的研究中,數值模擬方法相較模型試驗和工程試驗等方法具有投資小、周期短、效率高和數據較詳細等優點,且準確度較高,成為研究爐排爐中焚燒過程的重要方法。

數值模擬方法在燃煤行業等領域應用廣泛,筆者團隊先針對前后對沖旋流鍋爐、四角切圓鍋爐、超超臨界旋流對沖鍋爐、循環流化床鍋爐等多種類型的燃煤鍋爐開展數值模擬研究工作,為燃煤電廠的燃燒運行提供有效優化措施[4-9]。筆者首先針對垃圾焚燒行業廣泛應用的爐排爐開展數值模擬研究。闡述垃圾焚燒過程和爐排爐結構組成等,并進一步介紹爐排上的氣固燃燒過程和爐膛內氣相燃燒過程的數學模型,總結現有爐排爐建模過程,重點闡明將不同模型耦合計算以模擬整個焚燒過程的方法。后續聚焦于采用Fluent軟件開展數值模擬研究,分類介紹數值模擬方法在爐排爐中的研究應用情況,具體包括燃料特性、運行參數、爐排爐結構、風煙系統等。最后,提出開展爐排爐數值模擬研究的技術路線,并進行總結和展望,對垃圾焚燒電廠爐排爐系統的設計與優化提供借鑒。

1 垃圾焚燒爐排爐概述

采用數值模擬研究爐排爐中焚燒過程,需了解垃圾焚燒的基本過程與爐排爐的結構組成,使數學模型盡可能符合實際情況,提高研究結果的可靠性和準確性。

1.1 垃圾焚燒過程

生活垃圾在爐排爐中的焚燒過程一般分為爐排上的氣固燃燒過程和爐膛內的氣相燃燒過程,典型的焚燒過程如圖1所示。

圖1 爐排爐中典型的垃圾焚燒過程Fig.1 Typical waste incineration process

生活垃圾床層在垃圾焚燒爐排的氣固燃燒過程分為干燥階段、燃燒階段和燃盡階段[10]。上述幾階段垃圾均未離開爐排表面,會在自身重力和爐排機械的作用下不斷翻轉、移動。一般爐排包括多個子爐排,每個子爐排上垃圾床層主要反應過程不同。爐排的末端設置出渣口,大部分爐渣被推動掉落到除渣系統。

一次風穿過垃圾床層的過程中,大部分O2被迅速消耗,因此需補充二次風為爐膛內的氣相燃燒過程提供O2。該過程燃燒的可燃成分包括垃圾床層受熱分解產生的揮發分中的碳氫化合物CmHn、H2、CO等,以及部分焦炭不完全燃燒產生的CO等。上述可燃成分與二次風會在爐膛中發生燃燒反應,燃燒后的高溫氣體通過輻射和對流的方式將能量傳遞到余熱鍋爐的水冷壁等,后續可用于發電,實現余熱回收利用。

1.2 爐排爐結構組成

垃圾焚燒爐排爐通常由垃圾進料裝置、爐排、一次風系統、焚燒爐墻體和二次風系統等組成。考慮到數值模擬研究一般不涉及垃圾進料裝置和爐排的具體形狀結構,本文僅重點介紹一次風系統、焚燒爐墻體和二次風系統。

一次風從爐排底部進入后,能將垃圾干燥預熱并提供O2,同時對爐排起冷卻保護作用。由于每段子爐排上垃圾床層的反應過程不同,對一次風量的需求不同,因此實際上一次風在供給爐排前會按一定比例分配,通過互不相連的風室供給不同的子爐排段。

焚燒爐墻體是指包裹住整個爐排的部分,按具體結構不同,焚燒爐墻體從上到下可分為二燃室的墻體、結合部位和爐拱。爐拱是最重要部位,對煙氣在爐排爐內的流動影響較大,按照煙氣流動形式分為交流式爐拱、回流式爐拱、逆流式爐拱和順流式爐拱[10]。爐排爐不同結構形式的爐拱結構如圖2所示。一般而言,交流式和回流式爐拱可細分為前拱和后拱,逆流式爐拱僅有后拱結構,而順流式爐拱僅有前拱結構。

對于不同爐型結構,二次風系統的布置位置和命名方法不同,為便于理解,本文將一次風以外的送風統稱為總二次風,并將總二次風進一步按照布置位置細分,具體為前拱二次風、后拱二次風、結合部二次風和煙道二次風等。垃圾焚燒爐排爐需根據爐型結構選擇合適的二次風布置方案,一般較少在煙道位置布置二次風。

2 垃圾焚燒爐排爐模型

垃圾焚燒爐排爐中的實際反應過程較復雜,需進行一定簡化得到近似數學模型,后續根據數學模型等情況選擇合適的工具建模開展數值模擬研究。

2.1 垃圾焚燒過程反應模型

垃圾焚燒爐排爐內的焚燒過程包含復雜的物理化學過程,是一個多輸入多輸出的非線性系統,因此難以完整描述其反應過程[11],需根據實際情況進行簡化和假設。

針對爐排上垃圾床層的氣固燃燒過程,考慮到加熱爐排上垃圾床層的熱量主要來自爐膛中煙氣的對流傳熱和輻射傳熱,一般認為垃圾床層的反應過程從上到下進行,包括干燥、垃圾受熱分解析出揮發分及燃燒、焦炭燃燒和燃盡4個過程。但濕度很高并引入預熱空氣時,反應會在床層內部附近開始并向上傳播,即床層內部溫度比表面溫度高。上述2種反應模式的對比如圖3所示[12-13]。

圖3 爐排上的2種垃圾床層反應模式對比[12-13]Fig.3 Comparison diagram of two waste bed reaction modes on grate[12-13]

目前,第1種反應模式描述爐排上的氣固燃燒過程應用較廣泛。各模式主要區別在于垃圾床層溫度的分布情況,4個過程的主要反應一致。爐排上垃圾床層發生的總反應及不同過程發生的主要反應見表1,后續可選取或建立不同數學方程組定量描述每個反應過程,建立完整的數學模型。

表1 垃圾床層在不同過程主要進行的反應

一般針對爐膛內氣相燃燒過程的反應模型較簡單,僅考慮主要成分即CO、H2、CmHn等與O2的燃燒反應過程,忽略其他成分及反應過程,且其中CmHn通常以CH4代替,不考慮其他復雜的有機物組分反應過程。簡化后的數學模型更易開展計算研究,但存在忽略的煙氣成分較多、計算結果誤差較大、應用范圍較小等問題。考慮到目前數值模擬方法的飛速發展,計算能力和計算速度均得到較大提升,今后研究在確保計算時間滿足要求的前提下,應當細化氣相燃燒過程模擬工作,盡可能還原實際過程,具體可考慮補充CmHn的反應過程、污染物成分(NOx、SO2、HCl等)的生成過程反應、粉塵顆粒物運動情況等。

2.2 爐排爐模型

2.2.1 爐排上氣固燃燒過程

由于受垃圾進料成分含量波動、垃圾顆粒間大小和組成等差異、床層分布不均勻、爐排攪拌作用導致顆粒運動軌跡無法預測等因素影響,針對爐排上垃圾床層的氣固燃燒過程建立準確的模型較困難。

目前,典型的爐排上氣固燃燒過程模型是YANG等[14-16]開發的二維穩態計算模型,后續被開發為Fluid dynamics Incinerator Code(FLIC)軟件,經驗證發現計算所得邊界條件模擬結果較準確,已廣泛應用于垃圾焚燒爐排爐的數值模擬研究。后續較多學者基于近似反應機理,采用不同工具得到新的計算模型或對該計算模型進一步完善,相關研究工作包括更換更準確的計算方程組、開發三維模型、采用其他更方便的軟件建立模型等[11,17-18]。但由于計算過程中,該類模型一般將垃圾床層看作多個整體,假設其中的垃圾成分、厚度、熱值等性質相同,忽略水平方向的不均勻性、垃圾顆粒的運動軌跡、顆粒破碎和熔融等情況與實際過程存在差異。采用該方法建立的爐排爐模型并不能準確描述垃圾床層內的燃燒過程,僅得到與實際情況近似的床層表面的傳質和傳熱等數據結果,因此在實際應用中,一般被用于計算較準確的垃圾床層表面的煙氣情況,作為后續爐膛內氣相燃燒過程模型研究所需邊界條件。

另外一種方法是基于強大且快速的計算能力,以離散元的方法將垃圾床層表示為大量能相互反應的顆粒,計算出每個顆粒間的碰撞、顆粒的對流換熱和輻射換熱、顆粒與氣相之間的作用力和各種物理化學過程(干燥、受熱分解與燃燒、焦炭燃燒),以便充分考慮顆粒質量、組成和溫度的變化[19-21]。SOMWANGTHANAROJ等[21]基于此方法采用Fluent軟件建立模型,將垃圾顆粒假設為長度0.15 m和直徑0.15 m的圓柱顆粒,計算所得邊界數據結果與實測值誤差僅6%。但此方法計算量過于龐大,為簡化計算仍需進行垃圾顆粒粒徑均勻一致等假設,無法準確模擬垃圾床層內的燃燒過程,僅能用于開展簡單的垃圾床層內燃燒過程研究工作,以及提供更準確的垃圾床層表面的邊界條件。

綜上所述,目前大部分針對爐排上垃圾床層的氣固燃燒過程的數值模擬研究并不注重垃圾床層的燃燒變化情況,而進行較多的假設以簡化內部反應過程計算,重點關注垃圾床層邊界的傳質和換熱等,并將結論用于研究后續爐膛內氣相燃燒等研究。

2.2.2 爐膛內的氣相燃燒過程

由于建立爐排爐爐膛內氣相燃燒過程的模型可參考燃煤鍋爐模型等相關內容,因此針對該過程的模型研究開發方法已較為成熟。

爐膛內的氣相燃燒過程涉及的主要控制方程包括質量方程、動量方程、能量守恒方程和組分輸運方程[22],如式(1)~(4)所示:

(1)

(2)

(3)

(4)

式中,p為氣體壓力,Pa;t為時間,s;ρ為氣體密度,kg/m3;V為氣體體積,m3;Sm為進入連續相的質量源項,kg/m3;τ為應力張量,N;g為重力加速度,m/s2;F為外部力,N;E為氣體能量,kJ/mol;hi為物種i的焓,J/kg;Ji為物種i的擴散流量,kg/s;Sh為熱源項,kJ/m3;Yi為物種i的質量分數,%;Ri為物種i的凈反應生成速率,kg/(m2·s);Si為物種i生成速率,kg/(m2·s)。

ANSYS軟件中的Fluent常被用于爐膛內氣相燃燒過程的模型計算,可搭配多種模型建立及網格化工具使用。采用Fluent計算過程中,控制方程采用Simple算法求解,氣相燃燒采用渦耗散概念(EDC)模型,黏性模型選用標準k-ε湍流模型,輻射模型為DO模型。此外ANSYS軟件中的CFX[23]以及其他模擬軟件,在選取合適的模型和參數后,也可用于氣相燃燒過程的模型研究。

2.2.3 整體焚燒過程

爐排上的氣固燃燒過程和爐膛內氣相燃燒過程的模型需進行耦合計算,才能完整表示垃圾在爐排爐內的焚燒過程[14-16]。具體是將爐排上的氣固燃燒過程模擬計算出的氣相溫度、煙氣速度、各組分濃度數據作為入口邊界條件導入爐膛內的氣相燃燒過程中模擬計算,后者計算得到的床層輻射溫度作為邊界條件迭代至前者,經多次迭代至結果收斂。上述2個過程耦合計算原理如圖4所示。

圖4 耦合迭代計算過程Fig.4 Coupled iterative calculation process

目前,此方法已成熟,一般采用FLIC耦合Fluent軟件作為建模工具,廣泛應用于垃圾焚燒爐排爐的數值模擬過程。此外,少部分研究者考慮到爐排上氣固燃燒過程的復雜性和準確度,選擇不設置床層模型,而是將現場測量數據、試驗數據或文獻數據等作為邊界條件輸入Fluent,后續僅對爐膛內的氣相燃燒過程開展詳細模擬。

3 爐排爐數值模擬

基于數值模擬方法對垃圾焚燒爐排爐開展研究,可以較短時間和較低成本得到較準確的煙氣流場、溫度場和煙氣成分等模擬數據,因此廣泛用于研究各參數變化對爐排爐運行效果的影響,為垃圾焚燒發電廠的設計建造和優化運行提供參考。目前大部分相關研究常采取控制變量的方式,僅研究單一參數對爐排爐運行過程的影響,因此本文將按照具體的參數分類闡述。

3.1 燃料特性的數值模擬

3.1.1 水分含量與熱值

我國的生活垃圾水分含量較高(40%~60%),導致燃燒延后等問題,不利于垃圾焚燒[24-26]。采用數值模擬方法可進一步分析水分干燥過程,研究不同措施降低水分的效果。白焰等[27]基于Adobe Flash CS3 Professional仿真平臺建立了垃圾焚燒爐內水分干燥動態模型,提出“水線”概念,明確水分含量的不利影響,發現一次風溫度和壓力有利于水分干燥過程,但作用有限。其他學者也采用數值模擬方法得到類似結論[28],發現難以抑制垃圾水分含量高的不利影響,因此需側重控制垃圾原料中水分含量。

垃圾原料來源復雜,其成分含量受多因素影響,而成分變化會改變垃圾熱值等參數,進而影響焚燒過程。一般而言,垃圾熱值在一定的范圍內波動,對爐排爐焚燒過程的影響較小。然而,由于摻燒工業垃圾、垃圾分類政策推廣和社會生活水平提高等因素,垃圾熱值變化較大,可能導致焚燒過程出現問題。韓乃卿等[29]采用Fluent軟件模擬高熱值垃圾在爐排爐中的焚燒過程,發現爐膛的前、后拱更易結焦,提出通過調整一次風和二次風的布局緩解結焦現象。劉先榮等[30]通過耦合FLIC和Fluent軟件,建立900 t/d的爐排爐模型,以燃燒高熱值垃圾為前提,研究前、后拱的角度和煙道位置的影響。施子福等[31]則針對某650 t/d爐排爐建立模型,重點研究燃燒高熱值生活垃圾時調整二次風溫度和布置方式等措施對焚燒過程的影響,得到緩解結焦、避免高溫腐蝕和回火等問題的可行方案。

垃圾水分含量和熱量等燃料特性變化對爐排爐焚燒過程影響較大,采用數值模擬方法可深入了解,還可研究燃料特性變化后采取的優化調整措施。

3.1.2 摻燒污泥

垃圾焚燒過程中摻燒污泥是當前較合理的污泥處置方式之一,具有良好的發展應用前景。但污泥的成分和含量與垃圾區別較大,摻燒會造成進爐燃料特性發生變化,主要是水分、熱值、組成等方面,進而影響燃燒過程。

喻武等[22]重點研究摻燒污泥后垃圾焚燒爐排上的氣固燃燒過程,對比無摻燒、摻燒5%和摻燒10%污泥時垃圾床層表面的溫度分布和主要氣體組分分布情況如圖5所示。分析發現摻燒污泥主要影響床層熱解氣化與燃燒過程,導致整體上燃燒和揮發分析出等過程延后,但是變化趨勢和峰值大小基本一致,后續將結合氣相燃燒過程進一步說明摻燒污泥對其的影響。

圖5 不同摻燒污泥比例下垃圾床層的溫度、CH4和CO分布情況[22]Fig.5 Distribution of temperature,CH4 and CO in bed under different proportions of mixed sludge[22]

馮琳琳等[32]采用Fluent軟件建立國內某825 t/d垃圾焚燒爐排爐模型,計算后分別得到燃燒垃圾與摻燒10%污泥的情況,具體包括速度、溫度和主要煙氣成分的物質的量濃度分布,其中典型爐膛中心界面溫度分布如圖6所示,分析可知摻燒污泥導致燃燒過程延后,燃燒中心范圍擴大,但整體來看影響不大,可適當摻燒污泥。

圖6 摻燒污泥前后的溫度場對比[32]Fig.6 Comparison of temperature field before and after burning sludge[32]

數值模擬方法還可用于對比和確定具體的污泥摻燒方案,為工程實際提供參考。污泥的含水率和摻燒比例是污泥摻燒的重要參數。曾祥浩等[33]對摻燒比例在0~15%的6個工況進行模擬,爐膛中心界面的溫度分布如圖7所示,可知隨摻燒比例的提高,燃燒劇烈程度及火焰充滿程度越來越差。

圖7 不同污泥摻燒工況的溫度場對比[33]Fig.7 Comparison of temperature field under different sludge blending conditions[33]

整體而言,摻燒污泥比例變化對爐排爐燃燒過程影響較大,摻燒量不能過多;降低污泥含水率可有效降低摻燒對焚燒過程的影響。此外,XU等[34]和楊栩聰等[35]也針對垃圾焚燒爐排爐摻燒污泥的規程開展數值模擬研究,研究過程與結論類似。

綜上所述,在垃圾焚燒爐排爐中摻燒約10%的污泥對整體爐排爐燃燒過程影響較小,因此可作為污泥處置的合理方式之一,降低污泥含水率后可增加摻燒污泥比例。筆者認為具體摻燒比例應根據實際情況確定,可參考數值模擬方法開展研究,重點關注溫度場和煙氣流場等變化。此外考慮到污泥成分非常復雜,還應進一步研究摻燒污泥后對二噁英、重金屬和NOx等污染物生成的影響。

3.2 爐排運行參數的數值模擬

3.2.1 運行負荷

垃圾焚燒電廠的負荷一般根據當地實際情況設計選取。然而受城市化率提高、社會和經濟發展、垃圾分類政策實施推廣、居民生活水平提高等影響,垃圾總量波動較大,導致生活垃圾處理實際需求與現有垃圾焚燒設施的負荷不符,國內現有焚燒爐普遍存在超燒或負荷不足等問題[36]。

運行負荷發生變化后的基本影響已經試驗和實踐檢驗,而采用數值模擬方法可得到更準確的數據結果。喻武等[36]采用FLIC耦合Fluent軟件對國內某500 t/d垃圾焚燒爐開展數值模擬研究,在驗證100%工況與實際情況結果較吻合后,對比不同負荷下爐排爐中心界面溫度和湍流強度的情況,如圖8所示。與試驗研究等結論一致,隨負荷提升,爐內溫度水平整體呈上升趨勢,湍流中心有向上提升的趨勢。

圖8 不同運行負荷下爐膛的溫度場和流場對比[36]Fig.8 Comparison of temperature field and flow field of furnace under different operating loads[36]

考慮到爐排爐結構固定且基于100%負荷設計,結論應分為低于設計負荷和高于設計負荷2種。低于設計負荷時,進入爐排爐的垃圾原料量減少,進入的空氣量也隨之減少,爐膛容積過大導致整體溫度明顯降低,湍流中心下移且強度降低,煙氣回流較弱導致停留時間縮短。高于設計負荷時,進入爐排爐的空氣量增加,溫度升高且湍流強度增加,但由于整體煙氣流速加快,溫度升高并不明顯,易出現燃燒不完全等情況,整體的煙氣停留時間降低。單朋等[18]與宋順鑫等[37]分別針對不同負荷下的爐排爐開展數值模擬研究,得到了一致結論。

綜上所述,垃圾焚燒電廠的負荷應盡可能維持在設計負荷范圍內,以確保運行穩定。但在需改變實際運行負荷時,筆者認為,負荷在一定范圍內變化,影響較小時可忽視;若需長時間在低負荷條件下運行,需采取措施提高爐膛溫度,增加湍流強度,延長停留時間;若長時間在高負荷條件下運行,需重點關注溫度升高引起的腐蝕結渣等問題,采取措施優化流場,解決不完全燃燒等問題。后續優化結果可采用數值模擬方法分析研究。

3.2.2 爐排運行速度

爐排運行速度的變化能直接影響爐排上的氣固燃燒過程,并通過影響揮發分等生成間接影響爐膛內的氣相燃燒過程。一般情況下,運行速度增大,爐排上的燃燒中心將向后移動,易導致燃燒不充分等問題;運行速度減小,燃燒相對充分,但會導致局部高溫等問題。

林海等[38]采用數值模擬方法,以FLIC軟件對某750 t/d的垃圾焚燒爐排建模,對比3種運行速度下垃圾床層表面溫度和主要生成物情況,如圖9和圖10所示。可知爐排運行速度不宜過快或過慢,22 m/h時燃燒特性最優。最優運行速度因爐排爐結構、燃料特性等不同而存在差異。劉先榮等[39]采用FLIC軟件研究某900 t/d爐排爐的爐排運行速度的影響效果,所得結論基本一致,但最優爐排運行速度在10~15 m/h。另外,考慮到運行過程中進入爐排爐的垃圾總量一般不變,因此爐排的運行速度與垃圾床層厚度呈反比。

圖9 不同爐排運行速度的床層表面煙氣溫度[38]Fig.9 Flue gas temperature on bed surface at different grate operating speeds[38]

圖10 不同爐排運行速度的床層表面主要生成物[38]Fig.10 Main products on the bed surface at different grate operating speeds[38]

綜上所述,爐排運行速度(垃圾床層厚度)需控制在合適范圍,過低或過高均不利于燃燒,具體可參考數值模擬結論選取,后續再根據爐排爐實際運行情況調整優化。

3.3 爐排爐結構的數值模擬

爐拱是垃圾焚燒爐排爐的重要部件之一,分為前拱和后拱。一般認為,前拱主要影響第1段子爐排上的干燥過程,后拱影響煙氣與垃圾換熱過程,后拱能讓部分被吹起的灼熱灰粒和碳粒回流落到垃圾層表面上,結合數值模擬方法可進一步得到詳細數據。

針對前拱結構,賴志焱等[40]采用FLIC耦合Fluent建立爐排爐模型,對比不同前拱長度對爐內燃燒的影響,發現垃圾焚燒爐需要有一定的前拱,以促進垃圾水分蒸發,降低污染物排放,維持爐內溫度場均勻;針對爐排爐的后拱,李秋華等[41]采用FLIC耦合Fluent軟件建立爐排爐模型,研究增加后拱長度的影響,發現爐膛火焰中心前移,對床層的輻射強度增加,提高對濕垃圾的干燥能力,使揮發分釋放和著火提前,保證垃圾的充分燃燒。由于后拱主要起增強煙氣與垃圾間換熱和減少煙氣中顆粒物的作用,增設擋板以增強回流是可行的改造措施。

劉先榮等[30]采用FLIC耦合Fluent軟件的數值模擬方法針對某臺900 t/d高熱值垃圾焚燒爐,對比分析14個不同爐拱結構的燃燒工況,研究前后拱角度、煙道位置的影響。此外,陳濤等[42]與郭天宇等[43]也采用數值模擬方法,研究爐拱結構對燃燒過程的影響,但局限性較大。

整體而言,爐拱結構對垃圾焚燒爐排爐的焚燒過程影響較大,需對前后拱的長度和角度進行合理設計,還可通過增加擋板等進一步改進優化爐拱結構。針對爐拱的改造方案很多,研究對象主要為混合式爐排爐,其他爐型相關研究較少。后續研究應盡可能針對多種爐型和工況開展研究,以得到較全面的數值模擬結果。

3.4 風煙系統的數值模擬

3.4.1 一、二次風配比

配風系統對垃圾焚燒過程具有重大影響,主要包括一次風系統和二次風系統。通過數值模擬方法對整體配風系統進行設計優化,得到合理的運行工藝參數設置范圍。實際情況下,燃燒空氣總量一般不會發生變化,過量空氣系數設置為1.8左右,因此一次風和二次風的分配是重要影響因素之一。

風量配比對溫度場和煙氣流場的影響較復雜,需考慮均勻性、穩定性等基本特征,同時比較煙氣停留時間、平均溫度、關鍵區域溫度等,確定合適的風量配比。李龍君等[44]構建爐排爐的燃燒模型,分析不同一、二次風風量比工況下爐內溫度場,特定位置溫度和煙氣停留時間等主要參數,確定較優的風量配比為0.688∶0.312。

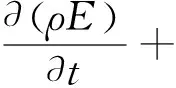

而對于煙氣中CO、二噁英、NOx等污染物含量,需研究一次風量對其生成過程的影響,以及二次風擾動作用對高溫燃燒/分解過程的促進作用,盡可能實現充分燃燒,減少爐膛出口煙氣污染物含量。陳鵬等[45]采用數值模擬研究風量配比對爐內溫度場的影響,以確定最優風量配比;還重點關注了一次風量和二次風擾動作用對煙氣成分CO濃度的影響,CO濃度分布如圖11所示,通過分析CO濃度間接判斷二噁英含量的變化情況,認為一次風和二次風配比為0.75∶0.25時更優。YANG等[46]則采用數值模擬方法重點研究配風比對NOx生成量的影響,對比7種一次風與二次風比例對NOx生成量的影響,見表2,發現降低一次風比例能顯著減少NOx生成,對比65%的一次風占比與78%的一次風占比情況,發現NOx生成量降低8.39%。

表2 不同一次風與二次風比例下的NOx 出口質量濃度[46]

綜上,筆者分析發現最優風量配比約為7∶3,數值因焚燒爐結構、優化目標等不同而存在較大差異,應根據實際情況在該比例附近細化,研究不同比例的溫度場、流場及CO生成情況,確定主要優化目標,綜合對比選出最優的一、二次風分配比方案。

3.4.2 一次風系統

一次風通常取自垃圾貯存系統,經分配后從風室送到各段子爐排。不同爐排段主要過程不同,所需的適宜空氣量不同。一次風量在不同爐排段的適宜分配比例會因爐型結構等不同而存在差異,常選取爐排上方的煙氣溫度、灰渣中可燃物含量(焦炭)、CO排放、整體煙氣流場和溫度場作為綜合對比一次風分配方案的參數[38,47]。另外,潘揚等[48]研究爐排爐一次風短路現象,對比短路與非短路工況的模擬結果,發現一次風短路會降低垃圾料層的干燥速度與固相燃燒速度,使料層燃盡位置后移。因此,需合理分配一次風量,避免出現一次風短路。

一次風會與垃圾床層交換熱量,因此一次風溫度會影響垃圾床層的燃燒過程。YAN等[13]針對浙江某垃圾焚燒電廠爐排爐進行數值模擬,對比4種預熱方案對垃圾焚燒過程的影響,所得溫度分布如圖12所示,分析認為加熱一次風,爐內水分蒸發和揮發分釋放速率增大,能有效提高爐內的溫度水平,使燃燒更充分,同時減少二噁英等污染物生成。但預熱一次風會增加經濟成本,且易導致局部高溫,增加高溫腐蝕結渣風險,因此需選取合適的預熱溫度,進一步優化流場。

圖12 一次風溫度不同時爐膛的溫度場對比[13]Fig.12 Comparison of temperature field of furnace under different primary air temperature[13]

綜上,一次風的分配比例和溫度是影響燃燒過程的重要因素,采用數值模擬方法僅能得到較合適的參數設置范圍,需結合垃圾原料、爐排結構和運行方式等實際情況進行設置和調整。

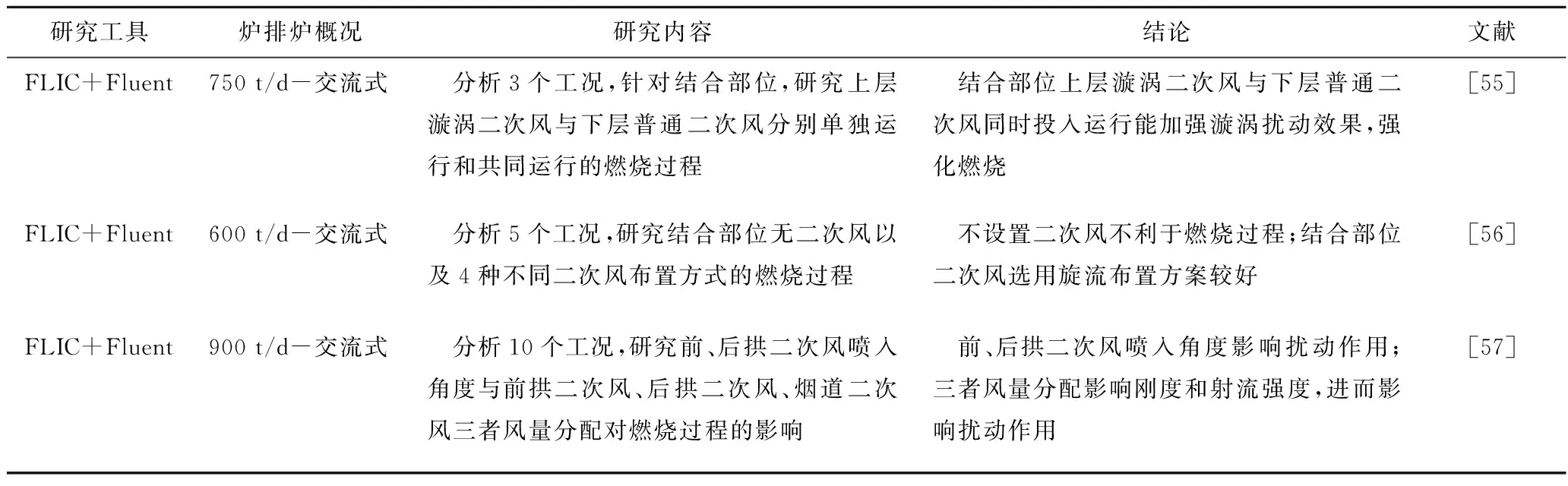

3.4.3 二次風系統

由于二次風系統對燃燒過程的影響較明顯,眾多學者已針對二次風系統,采用數值模擬方法進行優化研究[40,44,49-57],相關研究見表3,基本涵蓋風量分配、送風溫度、布置位置和運行方式等方面。然而,考慮到不同布置方案之間的研究結論并不通用,后續研究應更全面化和細致化。上述研究內容基本采取控制變量的方法,忽略不同因素的相互影響,實際上可能存在單因素并非最優,但多因素結合后由于相互影響導致實際燃燒效果較好的情況。

續表

綜上所述,二次風系統的風量分配、送風溫度、布置位置和運行方式等均會較大程度影響燃燒過程,目前對單一因素影響規律的研究已較深入,研究正向更全面和更細致的方向發展。然而,還應對二次風系統進行綜合研究,考察不同因素的相互影響,以確定最優的二次風系統運行方案。

3.4.4 煙氣再循環技術

煙氣再循環技術是一種應用廣泛的低氮燃燒技術,可應用于垃圾焚燒爐排爐,以降低煙氣中NOx污染物含量。因此針對垃圾焚燒爐排爐中煙氣再循環系統的模擬主要關注NOx含量變化,同時還需考慮加入再循環煙氣對煙氣流場和溫度場的影響。王進等[58]采用FLIC耦合Fluent軟件建立垃圾焚燒爐模型,研究煙氣再循環技術對焚燒過程的影響,發現該技術能有效降低NOx排放量,進一步結合現場運行試驗研究再循環率與NOx排放量的關系,得到的數據及擬合關系曲線如圖13所示。由于現場運行試驗過程中SNCR脫硝系統處于運行狀態,導致排放量數值與模擬結果存在差異,但二者擬合曲線在形狀趨勢上基本一致。張政等[59]也指出煙氣再循環能降低NOx生成量,然而再循環率過高不利于煙氣中可燃成分(CO等)完全燃燒,且會降低焚燒爐出口煙氣溫度,因此實際過程中需綜合考慮以選擇合適的煙氣再循環率。

圖13 不同再循環率下數值模擬和實際運行工況的NOx排放[58]Fig.13 Numerical simulation and actual operating conditions of NOx emissions at different recirculation rates[58]

煙氣再循環技術對垃圾焚燒過程的基本影響規律一致,但由于燃燒條件、煙氣抽取位置和送入爐膛的方式等存在差異,實際應用中,需借助數值模擬方法,考慮多方面因素,確定是否采用煙氣再循環技術,以及布置位置和再循環率等。

3.4.5 富氧燃燒技術

由于垃圾熱值普遍較低,部分學者提出采用富氧燃燒技術以提高爐內火焰溫度,從而優化燃燒工況、提高燃燒效率、促進有害有機物分解、抑制二噁英等污染物的生成。劉國輝等[60]建立垃圾焚燒爐排爐燃燒模型,對比不同氧含量對燃燒過程的影響,發現富氧燃燒技術會提高燃燒溫度,燃燒中心下移,加快爐排上垃圾的燃燒,但由于需保持總氧量不變,會導致煙氣流量減少,爐內煙氣混合減弱,不利于穩定燃燒。王克等[61]在富氧燃燒的基礎上結合煙氣再循環技術,增加爐內煙氣流量,模擬結果表明運行效果優于單獨的富氧燃燒過程。

綜上所述,垃圾焚燒發電廠應用富氧燃燒技術時,應采取煙氣再循環、結構優化等措施,解決煙氣流量減少造成的混合減弱問題。

3.5 爐排爐數值模擬研究與總結

目前,眾多學者已對生活垃圾焚燒爐排爐開展數值模擬研究,一般情況下常選擇FLIC耦合Fluent軟件作為研究工具,采取控制變量法,針對某一種或一類參數,研究其對焚燒過程的影響規律,得到在該條件下的最優參數設置方案。不同參數影響燃燒過程的普遍規律大部分可通過實驗室或工業實踐等方法獲得,但數值模擬方法可得到更詳細的數據和結論,量化不同參數的影響效果,找到最優參數設置方案,為設計和改造過程提供參考。然而,由于不同生活垃圾焚燒爐排爐的廠家、結構、運行方式、所在地區的垃圾原料成分等不同,得到的最優參數僅對特定研究對象有參考價值。另外,即使同一臺生活垃圾焚燒爐排爐,不同時間段垃圾原料成分不同,通過數值模擬所得最優參數可能并不一致。

綜上所述,針對爐排爐開展數值模擬研究可得到較詳細的數據結果,但局限性較強,因此生活垃圾爐排爐研究應注重參考數值模擬的研究方法和過程,同時將以往研究數據作為取值參考,快速準確開展數值模擬工作,為爐排爐設計和改造過程提供數據支撐。

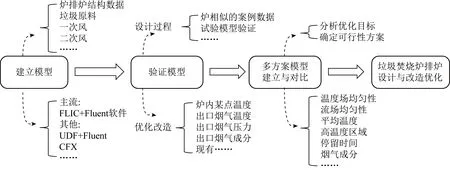

4 垃圾焚燒爐排爐設計與改造技術路線

數值模擬是垃圾焚燒爐排爐設計與改造過程中重要高效的研究手段,應用廣泛。但存在研究過程較簡單,研究分析不全面、研究結果準確度較低等問題。目前對垃圾焚燒電廠爐排爐開展設計或優化改造的過程中,應遵循如下技術路線(圖14):

1)明確垃圾焚燒爐排爐的具體結構數據以及邊界條件,采用成熟的建模方法和工具,目前主流建模工具是耦合FLIC和Fluent軟件。

2)開展具體數值模擬研究前,應驗證模型的有效性。針對設計過程,選取相似的案例進行比較分析,確保結論相對一致;針對改造優化過程,應與實際運行參數進行比較,如爐內溫度測點、出口煙氣溫度、壓力、煙氣成分等數據,確保誤差在允許范圍內。若誤差較大,則重新考慮選取更合適的數學模型。

3)針對爐排爐的設計過程,數值模擬可預見實際運行結果,因此主要關注不同設計方案的可行性,分別建立模型,判斷是否存在嚴重運行問題;而針對爐排爐的優化改造,首先需明確要解決的運行問題或優化目標,羅列主要影響因素,分析可行的改造方案,并改進原有模型以得到相應的數值模型。

4)針對不同設計方案或改造優化方案建立模型后,分析對比不同方案間的溫度場和流場的均勻性,重點關注平均溫度、最高溫度、停留時間、煙氣成分等因素,進行綜合分析,選取最優設計或優化方案。

5)根據方案建立或改造垃圾焚燒爐排爐后,收集相關運行數據與數值模擬結果對比,確認是否達到預期目標。同時定期跟蹤調查,確保不會引發其他運行問題。

圖14 垃圾焚燒爐排爐設計與改造研究技術路線Fig.14 Technical roadmap for design and transformation of waste incinerator grate

5 結語與展望

目前,爐排爐是垃圾焚燒電廠的常用爐型,其數值模擬方法已較為成熟,一般對爐排上的氣固燃燒過程模擬采用FLIC軟件,對爐膛內的氣相燃燒過程模擬采用Fluent軟件,將二者耦合計算后可實現爐排爐整體的數值模擬。然而,針對爐排爐的數值模擬研究仍存在一些不足之處,需進一步研究:

1)針對爐排上氣固燃燒過程的數值模擬研究普遍采用FLIC軟件作為建模工具,所得床層邊界的模擬結果較準確。但其僅考慮一維方向上的變化,且假設進料均勻,與實際情況存在差別。因此,后續可考慮進一步完善數學模型,得到更貼合實際的垃圾床層邊界值。

2)目前,爐膛內氣相燃燒過程的數值模擬研究內容較多,但研究對象多為單一工藝參數,鮮少考慮多種參數的相互作用,以及對煙氣流場、溫度場等的共同作用。因此今后研究中應考慮參數間的相互影響,開展對焚燒效果影響相近參數組合研究,得到更全面的數值模擬研究結果。

3)針對爐排上氣固燃燒過程和爐膛內氣相燃燒過程的數值模擬一般分開進行,耦合計算的耦合程度并不緊密,易出現運算故障等問題。因此,開發準確的一體化垃圾焚燒爐排爐模型是未來重要研究方向之一。

4)目前,垃圾焚燒爐排爐模型一般只考慮煙氣中主要成分,忽略其他成分。然而部分煙氣成分,如污染物SO2、HCl、NOx等,受廣泛關注,因此在今后數值模擬研究中,可考慮補充這些煙氣成分的計算數學模型,將數值模擬方法應用于爐排爐煙氣污染物治理領域研究。