原料磨液壓缸活塞桿斷裂原因及處理措施

袁奉文,谷建可,王立斌,黃遠輝,王定銀

1 前言

我公司于2012年承建的某5 000t/d水泥熟料生產線,配套采用LM69.6立式輥磨粉磨原料。該磨機主電機功率為6 000kW,設計產量450t/h,配備有6個磨輥,每個磨輥下方連接2個液壓缸,屬雙缸系統。磨機運行一年后,其中一個液壓缸出現密封漏油情況,兩年后,另一個液壓缸缸頭處出現斷裂。由于當時現場沒有備件更換,該磨機僅使用4個磨輥按設計產量維持運行了一年。在投產后的兩年時間里,該原料磨一直運行不穩定,且經常出現加不上壓、不能保壓、振動大的情況,停機時間長,檢修次數多,嚴重影響生產。

2 存在問題

2.1 液壓系統組成及設備工作方式

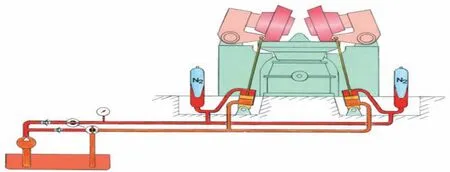

此臺原料輥磨液壓系統由液壓缸、液壓油管、蓄能器、液壓控制柜等組成。蓄能器內氮氣囊的緩沖作用使磨輥運行更平穩;液壓控制柜內加壓泵、截止閥、過濾器、單向電磁閥等元器件,與原料磨控制系統程序相結合,可實現手動泄壓及自動抬輥、降輥;磨輥內的軸承通過稀油站進行潤滑和冷卻,每2個對稱的磨輥液壓缸共用1臺液壓油站,共3臺液壓油站。原料輥磨液壓系統示意見圖1。

圖1 原料輥磨液壓系統示意

2.2 液壓缸存在的問題

在兩年內,同一臺原料輥磨的兩個液壓缸均出現了問題,而同一批次采購的另外兩臺水泥輥磨卻未出現過液壓缸斷裂的情況。根據生產情況分析,該原料輥磨液壓缸可能存在以下問題:

(1)產量問題

原料輥磨設計產量為450t/h,實際最大產量>630t/h。水泥熟料生產線正常生產時,原料輥磨一般按照620t/h左右運轉,由于長期高產量運行,負荷增加,導致液壓缸活塞桿疲勞斷裂。

(2)間隙問題

原料輥磨同一磨輥下連接了兩個液壓缸,液壓缸產生的拉力通過搖臂傳至磨輥,為保證磨輥穩定運行,兩個液壓缸的受力應相同,即兩個液壓缸的缸桿與耳環端面的間隙應一樣。而斷裂的這組液壓缸的間隙偏差0.01mm,而其他5組液壓缸的間隙一樣。由工作原理可知,兩個液壓缸的間隙不同,其所承受的拉力也不同,間隙小的液壓缸受力更大,當其受力達到一定程度,活塞桿即疲勞斷裂。

(3)石灰石粒度問題

公司原料磨入磨粒度要求為:98%石灰石顆粒≤100mm,100%石灰石顆粒≤120mm。實際生產時,由于破碎機篦條經常損壞,錘頭磨損,導致破碎后的石灰石顆粒偏大。較大粒度的石灰石入磨,研磨時磨輥液壓桿將會受力偏大且不均勻,長時間受力不均將導致活塞桿因疲勞而斷裂。

3 解決措施

用新液壓缸替換存在斷裂問題的液壓缸。

3.1 拆除零配件

預備容器,收集拆卸的螺栓和小配件,按零配件拆卸順序分大小堆放,方便后續安裝。

3.2 拆除油管

先通過手拉葫蘆固定舊液壓缸,再用吊車吊出舊液壓缸缸體,拆除液壓桿上連接的液壓油管。在拆除油管時,首先將油管內殘留液壓油全部放凈,然后用保鮮膜等材料密封管口,避免灰塵、水及其他油液等雜質異物進入油管內,保持油管內清潔,將油管擺放在干凈且不易觸碰的地方。在安裝油管前再次檢查油管管壁是否有異物,用壓縮空氣將需要安裝的油管及小配件吹掃干凈,防止雜質等進入液壓管路系統,尤其是防止鐵屑等異物進入缸體。此外,不能使用碎布或破布清理缸體,防止抹布上的雜質進入液壓缸,從而損壞液壓缸。

3.3 制作簡易輔助工具,安裝新液壓缸

首先,安裝新液壓缸下部銷子;其次,安裝活塞頭及連接板,其中,連接板為兩片式的螺紋結構;最后將新液壓缸吊裝到位。液壓缸更換現場照片見圖2,液壓缸活塞桿現場照片見圖3。

圖2 液壓缸更換現場照片

圖3 液壓缸活塞桿現場照片

在向上吊起液壓缸體時,需不斷調整液壓缸體距離,以保證缸桿與耳環端面間隙符合要求。因調整新液壓缸位置是關鍵步驟,往往耗時較長,很難找準合適位置。為節約安裝時間,保證調整質量,設計制作了一款液壓缸間隙調整簡易輔助工具(見圖4、圖5)。

圖4 簡易輔助工具示意

圖5 簡易輔助工具照片

簡易輔助工具的制作步驟如下:

(1)根據液壓缸活塞桿的弧度制作一副兩側帶螺栓孔的夾具(兩片),將兩片夾具套在液壓缸活塞桿外;在活塞桿和夾具中間墊上膠帶,防止劃傷活塞桿表面;將螺栓穿入兩片夾具螺栓孔,擰緊螺栓,使夾具牢牢固定在液壓缸活塞桿上;打開液壓桿上下排氣閥門,通過調節倒鏈,使液壓缸活塞桿隨夾具一起移動。

(2)在夾具兩側加焊兩個底座,每個底座上附一根通絲,將通絲下端固定在液壓缸缸體上,通絲上端穿在夾具中間,通過調節通絲上端的螺栓夾具上下移動。更換液壓缸時,如需液壓缸活塞頭向下移動,順時針旋轉該螺栓,即可使夾具和液壓桿活塞頭慢慢向下移動;如需液壓缸活塞頭向上移動,則逆時針旋轉螺栓即可。通過該簡易工具,可實現液壓缸缸桿與耳環端面間隙的上下調整。

4 原料輥磨的維護

4.1 控制石灰石原料粒度

由于石灰石易磨性差、料層厚,石灰石粒度較大將會加大磨機的研磨壓力,造成磨輥壓力較高。大塊的石灰石還會將磨輥上頂,導致料層不實、中間空隙大,磨盤上不易形成好的研磨層。料層忽高忽低,易造成輥磨振動大,加快磨輥及磨盤的磨損;同時,磨輥長時間在高壓力下運行,也易使液壓缸連接螺栓松動、密封損壞、液壓缸漏油。因此,為確保石灰石原料粒度符合入磨要求,需保證石灰石破碎機運轉正常,經常檢查破碎機篦條是否存在斷裂的情況,如果有篦條出現斷裂,應及時修理更換;同時,需定期更換磨損的破碎機錘頭。

4.2 控制原料磨產量

原料磨研磨壓力與產量一般成正比,原料磨研磨壓力越大,產量越高。而產量越高,料層越厚,原料磨做功越多,施加的研磨壓力則越大,研磨壓力有時會瞬間超出量程,導致液壓系統泄壓,保壓困難,液壓系統壓力、氮氣包壓力不平衡,液壓缸的有效使用時間縮短。此臺原料輥磨設計產量為450t/h,從實際運行數據來看,將輥磨產量控制在580t/h左右較為合適。

4.3 控制料層厚度

在生產過程中,料層厚度關系著原料磨運行的穩定性。如果料層太薄,可適當降低研磨壓力,減小循環風量,提高選粉機轉速,避免因磨內風量過大而無法形成有效料層;同時,可適當增加喂料量,緩慢增加料層厚度,使磨機運行逐漸趨于穩定。如果物料的研磨性較差且入磨物料的水分增加,可適當提高出磨溫度,降低產量,提高磨機運行穩定性。如果喂料量過大且石灰石顆粒較大,料層增厚,增加研磨壓力后,物料仍達不到研磨細度,應降低產量,增加循環風量,將合格的粉料及時排出,避免料層將磨輥頂起過高,引起磨機振動。

4.4 檢修液壓系統

若遇到磨機無法加壓的情況,可以通過泄壓閥從現場液壓站手動泄壓,若手動泄壓后仍加不上壓,則需檢查液壓站電磁閥。首先,檢測電磁閥線圈情況,用螺絲刀靠近電磁閥,檢測電磁閥得電后是否有磁力,電磁閥有沒有吸合的聲音;其次,將電磁閥打開,判斷是否存在雜質異物。如有,則用柴油清洗并清除雜物。如雜物卡在電磁閥里,將會使電磁閥閥芯一直處于常開的狀態,液壓缸的液壓油將直接返回油箱,導致液壓缸內沒有足夠的液壓油,磨機壓力就會加不上去。

另外,磨機加不上壓也可能是液壓管路有空氣進入,在更換液壓缸和氮氣囊時,都會有空氣進入液壓缸或液壓管路,一般可通過反復升輥、降輥使空氣回到油箱后排出解決。

4.5 定期檢查氮氣瓶

液壓缸壓力波動過大會造成氮氣囊破損漏油。若發現氮氣瓶壓力不正常或有漏油現象,需及時更換氮氣囊。平時應定期檢查氮氣瓶壓力,若發現氮氣瓶壓力值低于正常值,應及時補充氮氣,避免液壓缸壓力不足或漏油。

5 結語

在處理液壓缸問題時,通過制作液壓缸間隙調整簡易輔助工具,有效保證了液壓缸缸桿與耳環端面的間隙要求,使同一磨輥左右兩側連接的兩個液壓缸間隙相同。在更換新的液壓缸后,通過控制石灰石粒度、原料磨產量及料層厚度,檢修液壓系統、定期檢查氮氣瓶壓力等一系列維護措施,確保了原料輥磨的穩定運行。自更換液壓缸后,未再出現過液壓缸漏油、活塞桿斷裂等情況,截至目前,新液壓缸已運行5年時間,原料磨產量一直穩定在580t/h左右,熟料年產量172萬噸。