鉆采提升設備大噸位臥式拉壓試驗機設計

蔣紅宗,賀海洲,韓 霞,馬永剛

(1.長慶油田采油三廠產建項目組,寧夏銀川 750000;2.長慶油田采油三廠紅井子采油作業(yè)區(qū),寧夏銀川 750000;3.天津市正方科技發(fā)展有限公司,天津 300270;4.上海藍濱石化設備有限責任公司,上海 201518)

0 引言

在石油鉆井及修井設備中,提升系統(tǒng)設備作為主要的力承載設備,其安全性、可靠性將直接影響設備的正常工作,此類設備的出廠測試尤為重要;本鉆采提升設備大噸位臥式拉壓試驗機的設計研發(fā)是在原常規(guī)微機屏顯臥式拉力試驗機的結構原理基礎上進行,設計主要測試對象為石油鉆井和采油提升設備及受力件。該設備采用計算機測控的驅動系統(tǒng)和負荷電測系統(tǒng)、光電位移檢測系統(tǒng)和編碼器位移檢測系統(tǒng),并繪出試驗結果曲線。同時拉力機可在12 000 kN 的靜力負荷內對電纜線、鋼絲繩、錨鏈、吊環(huán)產品進行拉力試驗,包括單臂吊環(huán)和雙臂吊環(huán),試驗項目有出廠試驗載荷、型式試驗載荷。此外,還可對抽油機懸繩進行拉力試驗的拉伸試驗,也是吊裝帶類、鏈類以及繩索類做產品逐個拉伸試驗的專用設備。該設備符合GB/T 2611《試驗機通用技術要求》、GB/T 16826《電液伺服萬能試驗機》及石油鉆機修井機提升設備等標準要求。

1 設計方案

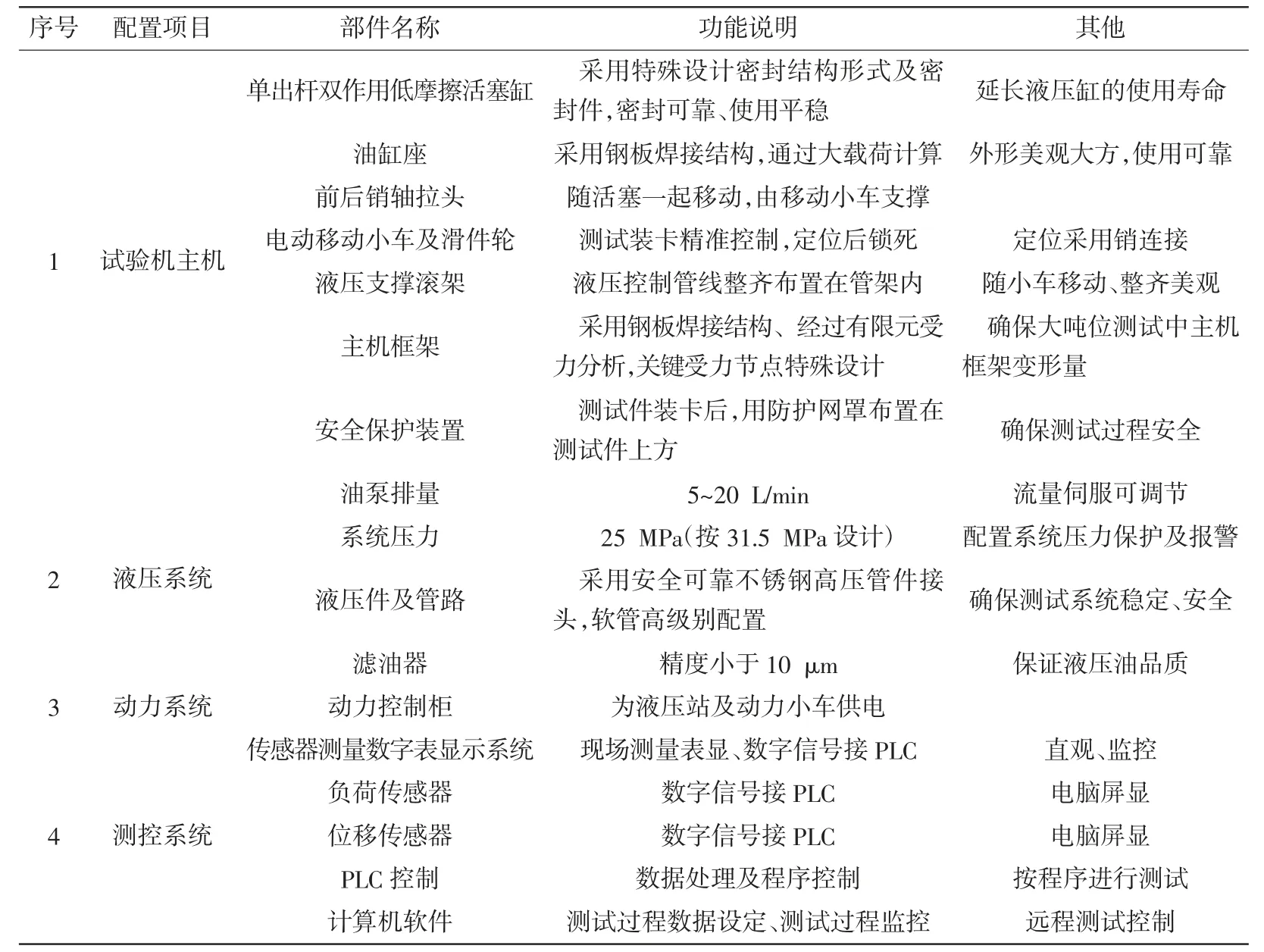

鉆采提升設備大噸位臥式拉壓試驗機主要由主機(框架結構)、固定橫梁、活動橫梁、液壓控制系統(tǒng)、加載油缸、伺服油源F4100、伺服控制器、電子測控系統(tǒng)、相關測試軟件及專用裝卡附件組成,整機基本配置及說明見表1。

表1 整機基本配置及說明

1.1 主機結構

試驗機采用鋼板焊接框架結構、分段移動橫梁調整試驗空間、單出桿雙作用活塞缸施加試驗力、手動或自動控制試驗過程,負荷傳感器測力、位移傳感器測量變形,微機顯示試驗力及試驗曲線,適用于吊裝帶、牽引帶、電纜、鋼絲繩等試件的拉伸試驗。

主機部分主要由結構框架、油缸座、油缸活塞、活動橫梁、夾持裝置、鉗口、測量傳感器等部件組成。油缸座、鋼板焊接框架和移動橫梁形成受力框架,單出桿雙作用低摩擦活塞缸在高壓油的作用下產生最大6000 kN 的試驗力。

本部分是試驗進行的執(zhí)行部件。試樣的兩端分別裝在固定橫梁和活動橫梁上的夾持裝置中通過加緊,然后由拉力油缸對試樣施加試驗力。根據不同種類的試樣電動調整移動、固定橫梁來調整試驗空間。手動或自動控制加荷速度直至試驗結束。

1.2 油源部分

伺服泵站電機泵組配置串聯(lián)雙彈性支撐進一步減少泵站噪聲。泵站配置進口意大利MARZOCCHI 高壓齒輪泵。具有低噪聲、無脈動、長壽命等卓越性能。由溢流閥、濾油器、換向閥閥、不大于3 u 航空精密濾油器組成的液壓模塊;軍工技術生產的風冷式冷卻器;中外合資公司的液壓管件和高壓膠管;國產溫州黎明(引進德國賀德克技術)液位控制計;具有油溫、液位、濾油器堵塞報警或停車功能。

技術性能指標:①最大試驗力:12 000 kN;②測力范圍:4%~100%FS;③試驗力準確度:±0.5%;④拉伸距離(不含活塞行程):8000 mm;⑤活塞行程:600~800 mm;⑥夾持裝置根據工件尺寸配置大、中、小各2 套卡具;⑦試驗機有效空間(長×寬)約:9000 mm×1600 mm;⑧測力方式:負荷傳感器測力;⑨控制試驗方式:電液伺服控制,微機顯示試驗力及試驗曲線。

1.3 測控部分

1200 t 拉壓力機測控部分是與1200 t 拉壓力機相配套的測量與控制部分,主要由伺服控制器、電氣系統(tǒng)、伺服閥、測力傳感器、位移傳感器、與計算機測控軟件等共同組成的閉環(huán)伺服控制系統(tǒng),可自動精確地控制拉壓力測試過程,并自動測量試驗力、位移、變形等試驗參數,同時具有顯示、設定、記錄與分析等功能(圖1)。

圖1 臥式拉力試驗機測控系統(tǒng)配置

控制、測量、顯示系統(tǒng):采用液壓式試驗機專用手動控制閥控制試驗力的加載,或微機控制自動加載,操作方便;負荷傳感器測量試驗力,位移傳感器測量試驗件的變形;微機顯示試驗力及試驗曲線;設備的安全性:自動控制具有過載保護功能,當試驗力超過最大試驗力的2%~5%時自動停止試驗;當活塞位移達到上極限位置時,行程保護,油泵電機停機;試件破斷時有安全防護網保護試驗人員的安全。

2 主要組成

2.1 伺服控制器

伺服控制器是整個伺服系統(tǒng)的核心,將來自計算機的位置指令信號與負荷傳感器或位移傳感器的反饋信號相減,得到的偏差信號經PID 調節(jié)器的調節(jié)以后,通過一個功率放大電路去驅動電液伺服閥。伺服控制器的調節(jié)方式采用模擬式PID 調節(jié)。采用運動型PLC 控制器作為伺服控制器,具有16 位采集分辨率,可以完成力加載、位移的閉環(huán)控制,各控制環(huán)間可自動切換,并在各方式間切換時實現(xiàn)無沖擊平滑過渡。同時也可以產生正弦波、三角波、方波、鋸齒波等,完成動態(tài)特性測試。

2.2 電氣系統(tǒng)

電氣系統(tǒng)主要控制泵站系統(tǒng)啟停、冷卻控制、安全保護等。主要部件選用施耐德產品;泵站配置溫度、壓力傳感器。

2.3 伺服閥

伺服閥選用穆格(MOOG)伺服閥,并配專用的伺服驅動器,實現(xiàn)高精度伺服控制。

2.4 測力傳感器

對于加載力的測量,可以采用兩種方法:

(1)壓力測量法。通過測量油缸液壓油壓,通過計算方法算出力加載數值,這種方法需補償補償摩擦力等因素才能精確。壓力傳感器采用選用MEAS 高精度產品,其中:U5100-300,0~30 MPa,精度0.15%。

(2)負荷傳感器直接測量法。采用負荷傳感器直接測量加載力值,由于國內對1000T 傳感器標定有難度,在機械設計上考慮采用雙軸機構,每軸各裝1 只500T 負荷傳感器,通過合力計算來精確測量加載力。負荷傳感器與夾頭接螺桿處、活塞桿與夾頭處設計有專用消除間隙裝置,進一步提高動態(tài)響應性能;負荷傳感器采用德國HBM 產品。

2.5 位移傳感器

位移傳感器是系統(tǒng)的反饋環(huán)節(jié),將作動筒的位置與傳感器的輸出對應起來,實現(xiàn)對系統(tǒng)輸出位移的檢測。選用德國NOVA高速動態(tài)磁致伸縮位移傳感器,它具有16 kHz 數據刷新速度,高精度60 μm。工作溫度-40~106 ℃,位移傳感器同時配置速度轉換模塊,產生獨立標準的速度信號輸出,傳感器規(guī)格如下:TMI-1000 mm 量程;位移信號:1~5 V;速度信號:1~5 V。

2.6 工控機及軟件

工控機選用研華公司工控計算機,主要配置:處理器i7-2.8 GHz;內存8 G;硬盤1 T;顯示器采用液晶顯示器。

控制軟件采用NI 基于虛擬儀器技術的LabVIEW 軟件平臺開發(fā)。能實現(xiàn)自動求取抗拉強度、屈服強度、彈性模量、斷后伸長率、規(guī)定塑性延伸強度等常規(guī)數據,采用恒力、恒位移、恒變形等多種控制方式,試驗過程中可實時顯示力—位移,力—時間,力—變形等多種試驗曲線,并能自動平滑切換,觀察比較。可以對實驗過程進行回放,便于后期實驗數據及實驗過程的檢查。主要功能如下:①自定義試驗參數、單位、修約規(guī)則、試驗步驟及控制方式;②用戶試驗報告設計程序;③力值、變形校準程序;④控制方式轉換;⑤試驗數據實時采集、顯示、儲存;⑥機器人聯(lián)機管理;⑦試驗員、管理人員權限設定;⑧試驗報告瀏覽、打印;⑨數據庫錄入、檢索、統(tǒng)計、打印;⑩試驗曲線再現(xiàn)、放大、轉換、打印。

2.7 信號調理板

信號調理板為自制,主要是對傳感器信號進行放大處理后供DAQ 采集,具有測周、測頻、測相位差等功能。

2.8 安保控制系統(tǒng)

采用PLC 控制,模擬采集模塊采用快速方式,保證PLC 程序執(zhí)行周期小于10 ms,一旦發(fā)現(xiàn)伺服油缸運行軌跡超過誤差限制值,則立即通過繼電器關閉液壓鎖,鎖住伺服油缸,實現(xiàn)安全保護。設備性能特點:①試驗機主機采用鋼板焊接臥式框架結構,通過前后夾頭座、油缸及前橫梁組成系統(tǒng)主結構,機體承載能力強;②后夾頭調整由步進移動系統(tǒng)拖動橫梁、并采用插銷方式完成;③液壓源采用無泄漏和靜音技術壓力輸出平穩(wěn)、無波動、低噪聲、散熱效果好、過濾精度高、壓力超載自動保護;④系統(tǒng)響應速度快、控制精度高、抗污染能力強、可靠性高;⑤試驗機安全保護功能包括控制系統(tǒng)和液壓系統(tǒng)過載保護、移動橫梁及油缸極限位置保護、電機過熱和電路短路保護、油溫保護、油路堵塞保護、試樣拉伸試驗時安全網保護、試驗結束自動停機保護;⑥具有手動和自動加載功能,試驗負荷、加載速度、保壓時間可以調整。

3 結語

本專用功能12 000 kN 臥式拉力試驗機于2018 年生產制造完成并成功投入使用,微機控制伺服系統(tǒng)經過試驗測試,對測試軟件及PLC 控制程序進行了調整,完全可以滿足現(xiàn)場全自動控制的要求,系統(tǒng)得到了試驗驗證。可實現(xiàn)根據試件設備測試要求進行相關參數設定,自動緩慢加載,滑動小車帶夾具可自動/手動移動實現(xiàn)裝卡,測試過程中加載拉力實時顯示,測試件變形量、測試拉力、活塞位移及測試過程閉環(huán)管理。采用伺服控制系統(tǒng),測試過程具有等速應變、等速應力、等速位移、等速拉力及等速拉力保持、等速位移保持功能;可繪制力/位移、力/時間、應力/應變等測試曲線,所有曲線視圖可自動確定零點;整個過程的測試時間、測試速度、保持時間均可根據測試件要求提前設定(也可臨時更改);真正實現(xiàn)了微機控制,機、電、液全自動完成測試過程及數據記錄處理,完全達到預期設計功能。