堿激發再生微粉泡沫混凝土綜述

虞 犇王 露朱 優楊榮臻

(1.江蘇華泰路橋建設集團有限公司,江蘇 揚州 225002;2.揚州大學建筑科學與工程學院,江蘇 揚州 225127)

0 引言

隨著城鎮化建設的加速發展,中國年均將產生約15億t建筑廢棄物,目前中國建筑廢棄物資源化利用率不到10%,而歐美國家的建筑廢棄物資源化利用率已達75%。為高效處置這些建筑廢棄物,推動社會經濟的可持續發展,建筑垃圾加工生產新骨料已逐漸成為建筑固體廢棄物資源化利用的主要方法之一[1]。近年來國家對建筑垃圾的處置和利用予以財政、政策和技術上的支持,相關部門相繼頒布了《再生骨料應用技術規程》(JGJ/T 240-2011)、《道路用建筑垃圾再生骨料無機混合料》(JC/T 2281-2014)和《建筑垃圾再生骨料實心磚》(JG/T 505-2016)等技術規程,逐漸做到了有序消納、合理使用、規范管理,并獲得了較明顯的效果。不過,在制造再生骨料的過程中,經過粉碎、篩分后會形成大量的建筑垃圾微粉,而這種粉狀物材料按照要求進行粉磨至相應的細度后,可以作為再生微粉使用。盡管《混凝土和砂漿用再生微粉》(JG/T 573-2020)明確了再生微粉在水泥基材料中應用時細度、需水量比、MB值、活性指數等性能指標,但是由于其活性低、吸水率大、細度不均勻、成分較為復雜,除少量用于路基路面處理外,再生微粉仍未得到有效利用[2-5]。

現有研究表明,使用硅酸鈉、氫氧化鈉等堿性激發劑激發粉煤灰和礦粉可以制備出干密度600~1800kg/m3、導熱系數0.47~1.65W/(m·K)、28d抗壓強度在1.3~14.5MPa的堿激發礦粉/粉煤灰泡沫混凝土,基本符合《泡沫混凝土》(JG/T 266-2011)中關于A06以上的等級要求。而且,新拌漿體具有更大的黏度,能更好地將氣泡與漿體結合,形成大量氣密均勻的孔隙,使泡沫混凝土具有更好的保溫性能。因此,利用建筑垃圾破碎過程中產生的再生微粉替代粉煤灰或礦粉,制備出堿激發膠凝材料,作為堿激發泡沫混凝土的主要原材料,可以制備出節能、環保、輕質、保溫、隔熱等性能優良的泡沫混凝土,是綠色膠凝材料發展的一個新方向。

1 堿激發再生微粉影響因素

通過堿性激發劑對再生微粉進行增溶活化,可以提高再生微粉中大量SiO2和Al2O3的潛在活性,水泥基材料的系統組成也可以通過粉末復合進行優化,最大限度地發揮再生微粉的潛在活性[6-8]。堿性激發劑Na2SO4、NaOH、Ca(OH)2和NaHCO3對再生微粉有一定的活性激發作用,且各自最佳激發劑量分別為3%、3%、2.5%、2.5%。礦物摻合料(粉煤灰和礦粉)可以改善再生微粉料漿的工作性,礦渣粉對再生微粉膠凝材料料漿的強度有顯著影響。

1.1 激發劑

研究表明再生微粉的活性較低,當激發劑摻量>25%時,隨著其摻量的增加,砂漿抗壓強度顯著降低;不同種類的激發劑對再生微粉激發效果不同,Na2CO3激發效果最好,CaSO4次之,三乙醇胺最差,三乙醇胺能較好地增加砂漿3d抗壓強度;復合激發劑(Na2CO3+CaSO4)對于激發再生微粉活性有顯著的作用,當Na2CO3、CaSO4復合比例為3∶1,摻量為5%時激發效果最佳,當再生微粉摻量小于50%時,砂漿28d抗壓強度能夠達到32MPa。

用最佳劑量堿激發處理過的再生微粉作為摻合料以10%~30%的比例取代水泥,與未激發再生微粉的水泥膠砂強度的對比可知,Na2SO4作為堿激發劑時再生微粉摻量在10%以內強度比未激發再生微粉的強度增加1%,Ca(OH)2作為堿激發劑時的再生微粉摻量在15%以內強度比未激發再生微粉的強度高,強度增長率達6%。表明通過摻入Ca(OH)2和Na2SO4堿性激發劑能夠有效激發再生微粉的活性,提升其利用價值,是一種直接且有效的手段。可以發現合適的激發劑和摻量可以大大提高再生微粉活性,使再生微粉膠凝材料的強度顯著提高。

1.2 養護制度

溫度對化學反應的速率有一定的影響,當反應溫度越高時,反應的速率就越快,對于再生微粉反應來說也是如此,再生微粉膠凝材料性能的影響因素除了原材料的組成、激發劑的種類和摻量外,養護制度也是影響其性能的重要因素。目前,國內外學者開始廣泛研究制備再生微粉膠凝材料,由反應動力學方程可知,反應活化能隨著溫度的升高而降低,提高溫度能有效地促進反應的進行,對縮聚反應有較大的影響,不同的養護時間和溫度對于其力學性能有一定的影響,通過適當延長養護時間和提高溫度可以提高再生微粉膠凝材料的早期強度[9、10]。

研究發現蒸汽養護對再生微粉膠凝材料的性能及微觀結構有很大的影響。一般情況下,反應溫度升高,可使再生微粉膠凝材料的水化速率顯著提升,對再生微粉膠凝材料的強度提高有非常有利的作用。而且再生微粉的活性受養護溫度影響很大,在20℃下激發再生微粉活性發揮最好,生成膠凝性物質多,其砂漿體系孔隙率最低,強度最高。養護溫度在40℃、60℃、80℃下,生成膠凝性物質速度太快,膠凝性物質膠結再生微粉砂漿不均勻,砂漿內部孔隙率升高,抗壓強度降低。激發再生微粉制品的適宜養護溫度為20℃。養護溫度對于再生微粉活性影響很大,因此,研究合適的養護制度對于提高再生微粉膠凝材料的性能及節能減排具有重要的意義。

2 堿激發泡沫混凝土研究現狀

2.1 國內研究概況

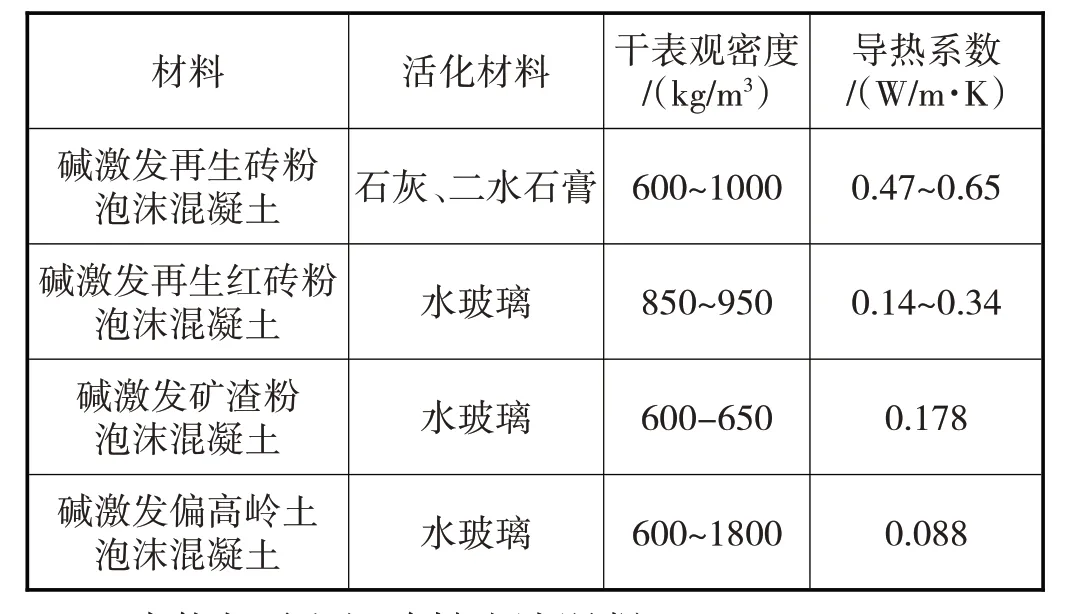

湖南科技大學、中山大學、廣州大學等研究機構利用粉煤灰、礦粉等固體廢棄物制備了堿激發泡沫混凝土,現有固廢基泡沫混凝土主要包括:(1)堿激發再生紅磚粉泡沫混凝土;(2)堿激發粉煤灰泡沫混凝土;(3)堿激發礦渣粉泡沫混凝土;(4)堿激發偏高嶺土泡沫混凝土等[11-14],如表1所示。

表1 固廢基泡沫混凝土性能

2.1.1 堿激發再生紅磚粉泡沫混凝土

國內學者將石灰、二水石膏等激發劑作為活化材料,制備再生紅磚粉制備泡沫混凝土,摻25%CaO的泡沫混凝土能顯著降低泡沫混凝土的表觀密度,增加孔隙率,提高抗壓強度。摻加20%的二水石膏可以穩定泡沫混凝土的抗壓強度和干表觀密度。當添加NaOH時,會導致泡沫混凝土快速凝結。

2.1.2 堿激發粉煤灰泡沫混凝土

以粉煤灰為原料,在常溫下通過物理發泡法可以制備得到干表觀密度在850~950kg/m3的低鈣粉煤灰基堿激發泡沫混凝土,并測得其28d抗壓強度在4~9MPa。已有學者研究了堿激發劑和用水量、溫度、表面活性劑等對材料的影響,結果表明,表面活性劑對堿激發粉煤灰泡沫混凝土的影響最大。

2.1.3 堿激發礦渣粉泡沫混凝土

以礦渣為主要原料,在60℃高溫下養護6h,可制備 干 表 觀 密 度600~650kg/m3、28d齡 期 抗 壓 強 度>3.5MPa的堿激發泡沫混凝土。以礦渣為原料,不摻水泥,制備堿激發泡沫混凝土。當密度為600kg/m3時,28d抗壓強度可達6.5MPa,導熱系數為0.178W/(m·K),收縮值為0.87mm/m。

2.1.4 堿激發偏高嶺土泡沫混凝土

當使用鋁粉作為發泡劑時,當密度<1200kg/m3時,堿激發偏高嶺土泡沫混凝土的28d抗壓強度保持在1.3~14.5MPa。與傳統硅酸鹽水泥相比,堿激發偏高嶺土制備的泡沫混凝土具有強度高的優點。

2.2 國外研究概況

堿激發泡沫混凝土是一個相對較新的領域。國外對堿激發泡沫混凝土的研究相對較少。從2010年開始,來自美國、墨西哥、馬來西亞和意大利的學者[15-18]用混合礦渣(礦渣粉煤灰)和鋁粉原位發泡制備了泡沫混凝土。干密度為534~1030kg/m3,強度為1.8~5.1MPa。認為決定泡沫混凝土強度的最重要因素是密度。發現十二烷基硫酸鈉(SLS)發泡劑具有良好的發泡效果。與普通硅酸鹽水泥泡沫混凝土相比,堿激發泡沫混凝土具有更好的保溫性能。礦渣的加入可以提高混凝土的抗壓強度,硬化后的混凝土具有優良的力學性能、導熱性和穩定性。此外,密度和抗壓強度之間的關系可以通過圖像處理技術確定。宏觀孔徑分布對泡沫混凝土的完整性和流動性起著重要作用,充分利用固體廢棄物具有良好的環保性能。

3 結束語

堿激發泡沫混凝土作為城市改造中拆舊時處置建筑垃圾微粉的新興技術手段,與傳統的挖掘、破除、清運、回填等方法相比,具有工作量小、操作簡便、附加值較高等優勢。因此使用建筑垃圾微粉碎生產發泡混凝土,不失為一種經濟、高效和科學的好方法。不過,目前已有大量科學研究與工程應用證實,在節能領域發泡水泥制品的最大干密度一般在300~800kg/m3左右,而28d抗壓強度一般在0.5~3MPa左右。在堿激發泡沫混凝土的生產中,抗壓能力和干密度之間的問題十分明顯,已成為約束可再生微粉生產泡沫混凝土的主要問題之一。因此,解決堿激發再生微粉泡沫混凝土強度與干密度之間矛盾,是實現堿激發再生微粉泡沫混凝土廣泛應用的重要途徑。激發再生微粉制品的適宜養護溫度為20℃,合適的激發劑和摻量可以大大提高再生微粉活性,使再生微粉膠凝材料的強度顯著提高,養護溫度對于再生微粉活性影響很大。