復合纖維改性SMA瀝青混合料路用性能及工程應用

蘇志翔

[同濟大學建筑設計研究院(集團)有限公司,上海市 200092]

0 引言

瀝青瑪蹄脂碎石混合料(SMA)是由間斷級配組成的瀝青混合料,具有良好的骨架密實結構。與普通密級配瀝青混合料相比,其力學強度、溫度穩定性及其耐久性均有顯著優勢,在路面使用中表現出優異的路用性能[1-3]。自引進國內并于1993年首次在首都國際機場道路中得到應用取得良好效果后,如今在國內已經得到大面積的推廣應用[4]。從當前國內長期的工程實踐經驗總結來看,絕大部分SMA瀝青路面工程達到預期的使用效果,然而也存在部分路面的使用壽命不足,在通車初期就出現車轍、泛油、裂縫等早期路面病害[5]。除施工原因外,也存在交通軸載日益增加、材料設計不足等原因。從材料設計角度而言,如何從材料組成角度提升SMA混合料路用性能,以滿足交通日益增長的需要,是當前道路工作者研究的重點。

SMA混合料的材料組成具備“三多一少”的特點,即:粗集料多、礦粉多、瀝青多、細集料少[6]。其中,粗集料形成骨架結構,而細集料、礦粉和瀝青組成的瑪蹄脂填充于骨架之中,起到支撐骨架、粘結粗集料的作用。這樣在保證混合料高溫穩定性同時又確保其良好的低溫性能。由于SMA混合料所需瀝青用量較多,為了防止SMA混合料在軸載作用下出現失穩、泛油等問題,則摻入纖維作為其混合料穩定劑。研究表明,在瀝青混合料中添加一定量的纖維,可有效增強瀝青混合料的內部結構,從而提升瀝青混合料的路用性能。目前在SMA瀝青混合料中,常用的纖維類型包括:玄武巖纖維、木質素纖維、聚酯纖維等等。其中,玄武巖纖維與木質素纖維應用最為廣泛。玄武巖纖維可再生利用,纖維自身性能強,但吸油能力差,瀝青用量少導致自身纖維性能對瀝青混合料性能提升效果難以充分發揮;而木質素纖維價格低吸附能力強,瀝青用量多,但纖維自身性能差,對瀝青混合料性能提升效果不顯著,且難以儲存及回收利用[7]。上述纖維其在經濟性及性能方面各有優勢,對瀝青混合料的性能提升側重點也有所不同。因此,在工程應用中通常根據需要選用單種纖維摻入到SMA混合料中。倘若將玄武巖纖維和木質素纖維兩者同時摻入SMA混合料中,能實現揚長避短,發揮玄武巖纖維和木質素纖維的優勢,將極大提升當前SMA混合料的路用性能。

鑒于此,擬采用玄武巖纖維和木質素纖維復合摻配的方式,按不同比例添加到SMA瀝青混合料中,通過室內試驗評價不同比例的纖維類型對SMA混合料路用性能的影響規律,并依托試驗段對其路用性能進行驗證。該研究成果對提升SMA混合料使用性能具有參考意義。

1 試驗方案

1.1 原材料

1.1.1 瀝青

試驗所用瀝青為SBS(I-C)改性瀝青,技術性質見表1所列。

表1 S BS改性瀝青技術指標一覽表

1.1.2 集料

試驗所用粗細集料均為石灰巖,礦粉采用石灰巖磨制的礦粉,所用集料滿足規范技術要求。

1.1.3 纖維

試驗所用纖維分別為木質素纖維和玄武巖纖維(見圖1),技術性質見表2所列。試驗時,纖維總摻量為0.3%,擬選用四種不同玄武巖纖維與木質素纖維的質量比例,分別為3∶0、2∶1、1.5∶1.5、1∶2、0∶3。

圖1 試驗所用纖維類型圖示

表2 纖維技術指標

1.2 馬歇爾配合比設計

1.2.1 礦料級配

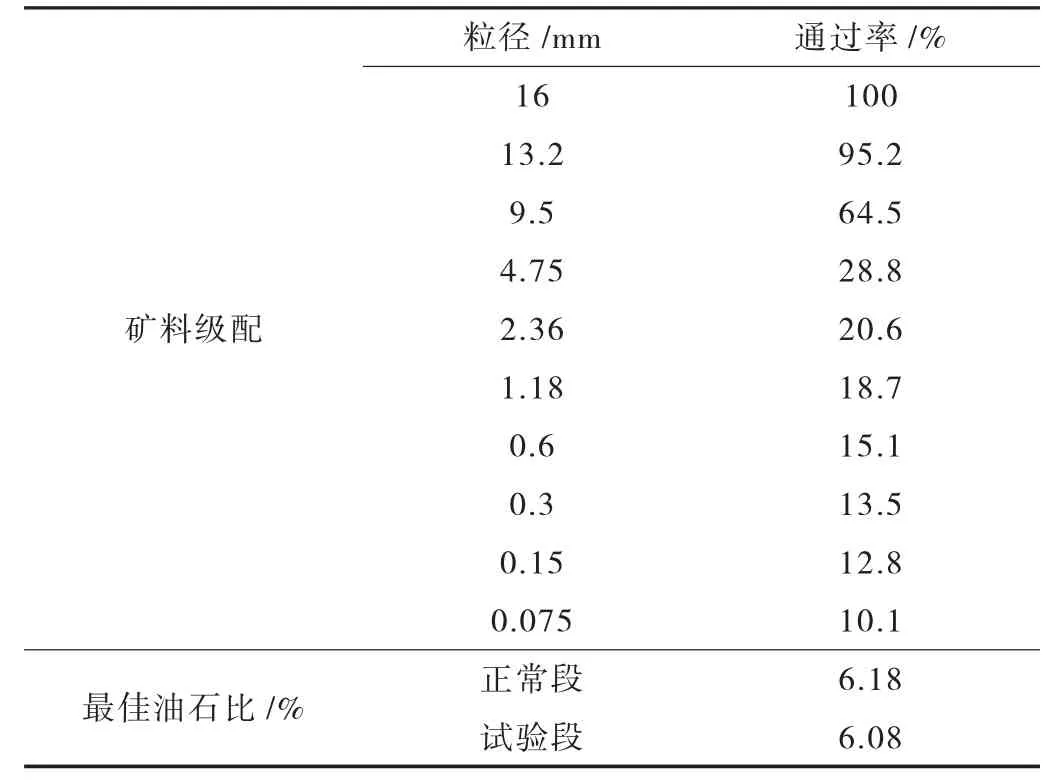

試驗所用混合料為SMA-13,礦料級配見表3所列。

1.2.2 馬歇爾試驗結果

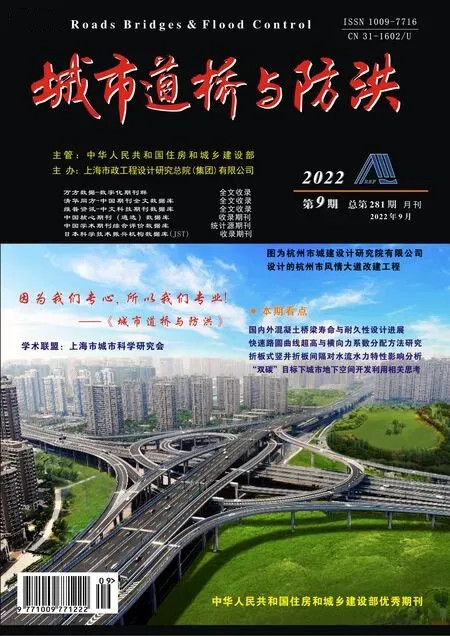

不同纖維比例下SMA-13的馬歇爾試驗結果見表4所列。試驗時,選用表3中的SMA-13級配,參照相關規范進行馬歇爾配合比設計。后續室內路用性能試驗參照表4配合比設計結果進行。

表3 礦料級配表

表4 不同纖維比例下馬歇爾配合比設計結果一覽表

1.3 試驗方法

采用《公路工程瀝青及瀝青混合料試驗規程》(JTJ E20—2011)中的T0719—2011車轍試驗評價復合纖維瀝青混合料的高溫穩定性。

采用T0715—2011低溫彎曲試驗評價其低溫抗裂性能。

采用T0709—2011浸水馬歇爾穩定度試驗、T0729—2000凍融劈裂試驗評價其水穩定性。

采用間接拉伸疲勞試驗評價其抗疲勞性能,具體試驗方法見文獻[8]。試驗時,采用UTM試驗系統進行,加載荷載為15℃劈裂強度的0.3、0.5、0.7倍,試驗溫度15℃,荷載模式為半正矢正弦波荷載、加載頻率10 Hz。試驗實景見圖2所示·

圖2 間接拉伸疲勞試驗之實景

2 試驗結果與分析

不同玄武巖纖維與木質素纖維的質量比例對SMA-13混合料路用性能影響進行具體分析。試驗時,分別進行3次平行試驗并取平均值。

2.1 高溫穩定性

四種不同玄武巖纖維與木質素纖維的質量比例對SMA-13混合料高溫穩定性影響如圖3所示。

圖3 不同纖維比例的S MA-13混合料車轍試驗結果柱狀圖

由圖3可知,隨著木質素纖維與玄武巖纖維比例從3∶0變化至0∶3,玄武巖纖維比例逐漸增加,SMA混合料動穩定度隨之增加。與單摻木質素纖維SMA混合料相比,同時摻加玄武巖纖維與木質素纖維比例為3∶0、2∶1、1.5∶1.5、1∶2的SMA混合料的動穩定度分別提升了13%、12%、9%、3%。結果表明,與單摻木質素纖維SMA混合料相比,復合摻配纖維可有效提升SMA混合料的高溫抗車轍性能。此外,與木質素纖維相比,玄武巖纖維對于SMA混合料的高溫性能提升顯著。主要原因結合表2纖維技術性質可知,玄武巖纖維的纖維長度、直徑、抗拉強度及其彈性模量均更優異,在混合料中易于形成強力交叉約束網絡,對混合料內部集料流動起穩定作用。而木質素纖維模量小,高溫作用下對瀝青混合料的穩定效果不明顯。

2.2 低溫抗裂性

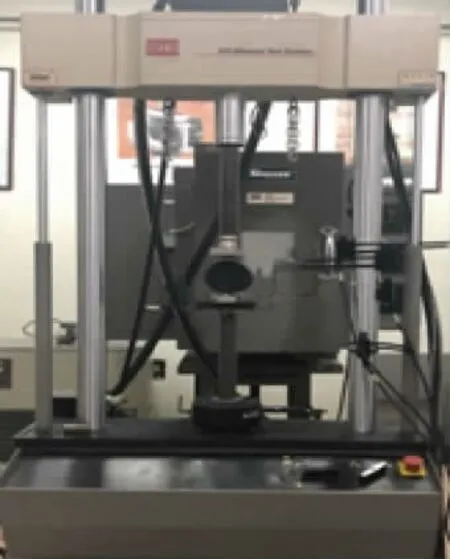

四種不同玄武巖纖維與木質素纖維的質量比例對SMA-13混合料低溫抗裂性影響如圖4所示。

由圖4可知,隨著玄武巖纖維與木質素纖維比例從3∶0變化至0∶3,木質素纖維比例逐漸增加,SMA混合料抗彎拉強度及最大彎拉應變逐漸增加,混合料低溫抗裂性能不斷增強。與單摻玄武巖纖維SMA混合料相比,玄武巖纖維與木質素纖維比例為2∶1、1.5∶1.5、1∶2、0∶3時的SMA混合料的抗彎拉強度分別提升6%、13%、15%、19%,最大彎拉應變分別提升4%、15%、16%、21%,低溫抗裂性能至少分別提升4%、13%、15%、19%。結果表明,與單摻玄武巖纖維SMA混合料相比,復合摻配纖維可有效提升SMA混合料的低溫抗裂性能。此外,與玄武巖纖維相比,木質素纖維自身模量小柔韌性更好、纖維表面結構粗糙多孔利于增強吸附瀝青能力、所需瀝青用量更多,有效增加瀝青與集料的界面強度,在荷載作用下可承受更大的彎拉變形,因此可顯著提升SMA混合料的低溫性能[9]。

圖4 不同纖維比例的S MA-13混合料低溫彎曲試驗結果柱狀圖

2.3 水穩定性

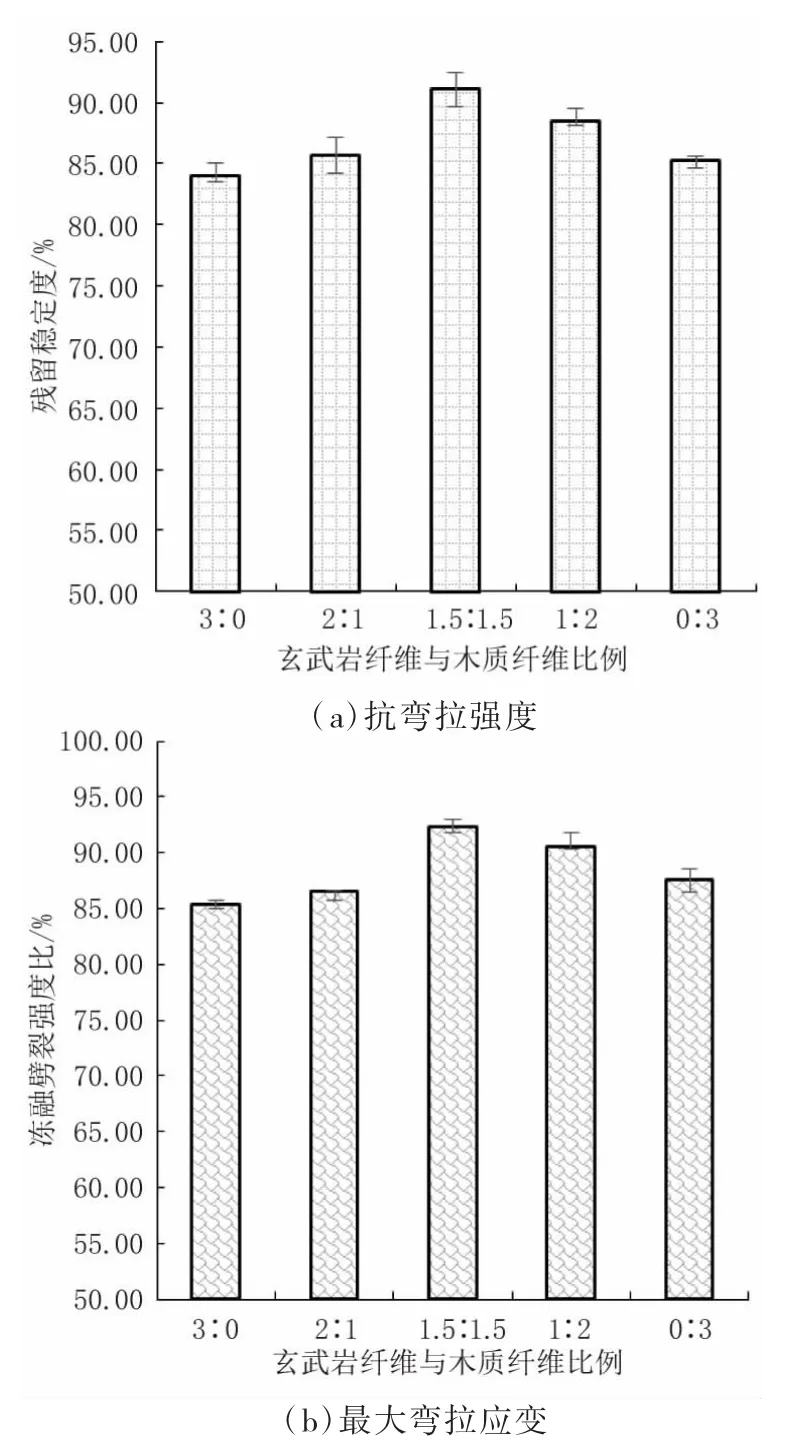

四種不同玄武巖纖維與木質素纖維的質量比例對SMA-13混合料水穩定性影響如圖5所示。

由圖5可知,隨著玄武巖纖維與木質素纖維比例從3∶0變化至0∶3,SMA混合料的殘留穩定度及凍融劈裂強度比隨之先增加后下降。當兩者比例為1.5∶1.5時SMA混合料抗水損害性能最為優異,殘留穩定度及凍融劈裂強度比分別高達91.1%、92.3%。相比玄武巖纖維與木質素纖維比例為3∶0、0∶3時,1.5∶1.5復合纖維比例的SMA混合料的殘留穩定度分別提升8%、6%,凍融劈裂強度比分別提升7%、5%。結果表明,與單摻纖維相比,復合纖維SMA混合料的水穩定性提升顯著,這主要是因為復合纖維摻配的方式充分發揮了木質素纖維對混合料的增稠增韌效果和玄武巖纖維對混合料的加筋增加優勢,兩者優勢互補,進而提升混合料的抗水損壞性能[10]。

圖5 不同纖維比例的S MA-13混合料水穩定性試驗結果柱狀圖

2.4 疲勞性能

四種不同玄武巖纖維與木質素纖維的質量比例對SMA-13混合料抗疲勞性能影響如圖6所示。

由圖6可知,隨著應力比的增大,SMA混合料的疲勞壽命次數隨之減少。在不同應力比下,隨著玄武巖纖維與木質素纖維比例從3∶0變化至0∶3,SMA混合料的疲勞壽命次數隨之減少。與單摻木質素纖維SMA混合料相比,不同應力比下摻加玄武巖纖維與木質素纖維比例為3∶0、2∶1、1.5∶1.5、1∶2的SMA混合料的動穩定度分別至少提升了30%、27%、25%、10%。結果表明,單摻玄武巖纖維SMA混合料的疲勞性能最佳,單摻木質素纖維SMA混合料的疲勞性能最差。盡管采用復合纖維比例為2∶1、1.5∶1.5的SMA混合料的疲勞性能與單摻玄武巖纖維SMA混合料疲勞性能接近,表現優異。這主要是因為適量的玄武巖纖維的摻加可以分散荷載作用下瀝青混合料所承受的應力,延緩試件開裂,而木質素的的摻入則有效增加混合料的柔韌性,在荷載作用可承受更大的形變及作用次數。與單摻木質素纖維SMA混合料相比,復摻纖維兩者相互交聯形成剛柔并濟的網狀結構,約束瀝青混合料的開裂形變,從而增加SMA混合料的疲勞性能。

圖6 不同纖維比例的S MA-13混合料間接拉伸疲勞試驗結果柱狀圖

綜上所述,與單摻纖維SMA瀝青混合料相比,復合纖維SMA混合料的綜合路用性能全面,不存在明顯缺點。結合性能最佳及材料經濟性原則,推薦在SMA混合料中的玄武巖纖維與木質素纖維復摻比例為1.5∶1.5。

2.5 工程應用效果

為了驗證室內試驗及理論分析成果,依托某省道瀝青路面大中修工程,鋪筑試驗段。

2.5.1 配合比

正常路段及試驗段所用SMA-13混合料配合比見表5所列。正常路段及試驗段瀝青混合料所摻纖維總量為0.3%。其中正常路段單摻玄武巖纖維,試驗段玄武巖纖維與木質素纖維的質量比例為1.5∶1.5。

表5 試驗段S MA-13配合比一覽表

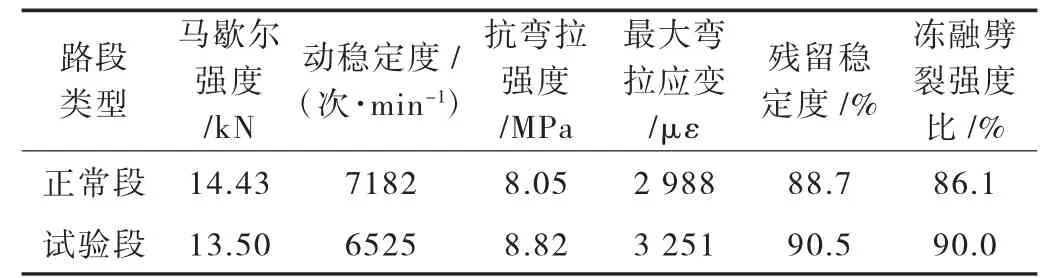

2.5.2 路用性能

為測定工程用復合纖維瀝青混合料性能,按標準取樣方法從現場取樣,在試驗室模擬施工現場的溫度情況成型試件,并進行混合料水穩定性能、高溫性能、低溫性能試驗,結果見表6所列。

表6 試驗段S MA-13路用性能一覽表

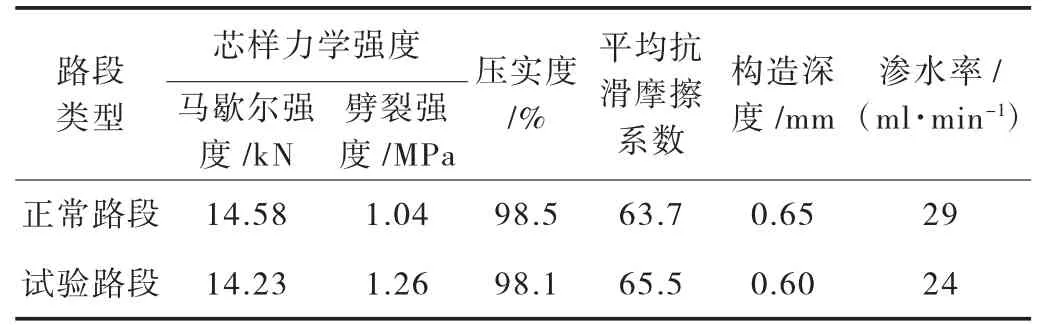

2.5.3 現場性能檢測

現場試驗檢測結果見表7所列。

表7 現場檢測結果一覽表

通過表6、表7可知,與正常段相比,試驗段的馬歇爾強度、動穩定度稍差,但劈裂強度、水穩定性、低溫性能更加優異,試驗段路用性能滿足工程應用的需求。

2.5.4 后期跟蹤觀察效果

K67+300—K67+800試驗路段鋪筑完成通車后的2年內,正常鋪筑路段的上面層已陸續產生不同程度的路面開裂及水損坑槽,而采用復合纖維SMA混合料的試驗段在相同的環境及行車荷載作用下,并未出現車轍、開裂、坑槽等病害,路面平整度較高,工程應用效果顯著,從實際應用角度驗證了復合纖維SMA混合料出色的路用效果及耐久性。

3 結 語

本文以SMA瀝青混合料為研究對象,對不同纖維比例下SMA瀝青混合料路用性能進行研究,得出結論如下:

(1)隨著玄武巖纖維與木質素纖維比例從3∶0變化至0∶3,SMA混合料動穩定度及抗疲勞性能下降、低溫抗裂性能上升、水穩定性呈拋物線變化。

(2)與單摻玄武巖纖維相比,玄武巖纖維與木質素纖維比例為2∶1、1.5∶1.5、1∶2的SMA混合料的動穩定度分別下降2%、4%、9%,抗疲勞性能分別最多下降4%、6%、14%,低溫抗裂性能分別至少提升4%、13%、15%,水穩定性分別至少提升1%、8%、5%。

(3)與單摻木質素纖維相比,玄武巖纖維與木質素纖維比例為2∶1、1.5∶1.5、1∶2的SMA混合料的動穩定度分別提升12%、9%、3%,抗疲勞性能分別至少提升27%、25%、10%,低溫抗裂性能分別最多下降14%、5%、4%,水穩定性分別至少提升1%、5%、4%。

(4)結合整體性能及材料經濟性最佳原則,推薦SMA混合料中的玄武巖纖維與木質素纖維復摻比例為1.5∶1.5;

(5)試驗段應用表明,纖維復摻比例為1.5∶1.5的SMA混合料路用效果良好。