某危險品運輸車消聲器熱固耦合模態試驗分析

劉文瑜,羅衛東,2

(1.貴州大學機械工程學院,貴州 貴陽 550025;2.貴州大學明德學院,貴州 貴陽 550025)

1 前言

道路危險貨物運輸已覆蓋爆炸品、壓縮氣體和液化氣體、易燃液體等9類危險物品,這些貨物在運輸過程中存在各種潛在危害。危險品運輸車所采用的都是柴油發動機,排出的尾氣具有高速、高溫且夾帶火星顆粒,所以GB13365-2005中明確規定易燃易爆運輸車必須配備火花熄滅器,同時排氣消聲器往往具有大尺寸、薄壁等特點,這意味著在行駛過程中更容易因為發動機和路面激勵發生共振,嚴重的還會使消聲器的薄弱部分開裂,導致火星泄漏,火花熄滅器起不到應有的作用。這對危險品運輸車來說是應極力避免的,一旦發生事故會造成較大的人員傷亡和財產損失。

文獻[1]在科研工作中發現了發動機在排放尾氣時會在消聲器腔體中形成很復雜的內流場。文獻[2]在分析進排氣歧管的研究中,采用了流固耦合的研究方法,分析的零件熱變形更符合實際情況。文獻[3]研究了某薄壁結構的振動特性,得出低頻段結構位移響應有越來越大的趨勢。文獻[4]用流體分析方法研究了氣流對排氣系統模態頻率和固有頻率的影響。文獻[5]在提升消聲器支架剛度時采用了子結構分析法,成功避免了消聲器與發動機激勵頻率產生共振的情況。文獻[6]利用有限元分析法,得出了消聲器開裂是因為發生了共振的結論,并針對性的解決了這一問題。

雖然前人對于消聲器結構性能的研究已經有很多,但是部分研究在分析消聲器結構性能時把溫度視為一個定值,并沒有考慮溫度梯度對材料屬性的影響,而且對危險品運輸車相關的研究更是少之又少。針對與此,提出用熱固耦合的方法探究該消聲器的結構性能,結果更貼近實際情況,對后續的優化設計有一定的參考價值。

2 模型及理論

2.1 物理模型

研究對象是某型號的危險品運輸車,燃油類型為柴油,最大總質量為4490kg,最高車速≥80km/h,車和消聲器實物圖,如圖1、圖2所示。消聲器材料屬性,如表1所示。

圖1 危險品運輸車實物圖Fig.1 Dangerous Goods Transporter

圖2 消聲器實物圖Fig.2 Muffler

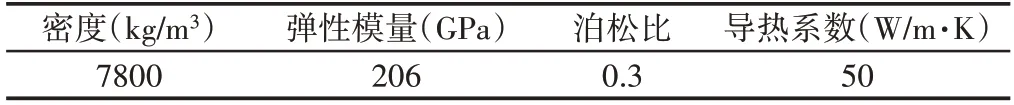

表1 消聲器材料屬性Tab.1 Muffler Material Properties

2.2 數學模型

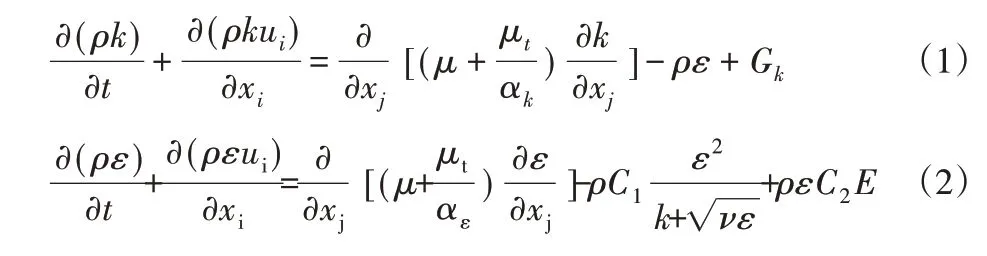

2.2.1 流體分析模型

為確保流體流動遵循湍流的物理定律,需要對正應力作一定的約束處理,對標準k-ε模型中的Cμ改進可以得到Realiz?ablek-ε模型方程[7],該方程能很好的進行管內流動模擬,還能對回流流體區域進行提前預測:

式中:C2=max(η/5+η,0.43);η=C1=1.9;αε=1.2;αk=1.0;μt=ρCμk2/ε;ρ—流體密度的均值;xi、xj—位置向量;ui、uj—流體沿xi、xj方向的速度分量;μ—層流粘度;C1、C2、Cμ—經驗常數。

2.2.2 模態分析模型

模態分析是研究結構性能的起點,模態是結構自有的固定振動特性,每階模態都有對應的頻率和振型[8],其計算式為:

若考慮溫度梯度的影響,則應該先計算在溫度影響下的消聲器靜力結構分析:

由于該消聲器有幾處處于固定狀態,所以考慮預應力的模態分析方程為:

式中:[M]—質量矩陣;[K]—剛度矩陣;[δ]—應力剛度矩陣;{F} —激振力向量;{x} —位移向量;ωi—第i階的固有頻率;φi—第i階模態振型向量。

3 消聲器溫度場分析與實驗對比

3.1 仿真分析

發動機轉速n為800 r/min、2200 r/min 和3000 r/min 是分別對應為怠速、常速和高速工況,可由式(6)得到尾氣進入消聲器的速度分別為6.24 m/s、17.16 m/s和23.4 m/s。

式中:Vl—發動機排量;n—發動機轉速;D—尾氣進口直徑。

使用Solidworks 軟件對消聲器進行三維建模,如圖3 所示。再使用Hypermesh軟件對消聲器進行網格流域劃分,導入Fluent軟件中計算,同時設置Realizablek-ε湍流模型,打開能量方程,流體區域設置為不可壓縮空氣,入口端采用速度進口邊界并設定入口端溫度為650K,出口端設為壓力出口邊界與大氣連通,壁面設為無滑移剛性壁且與空氣的對流換熱系數[9]為30W/m2·℃。

圖3 消聲器三維模型Fig.3 3D Model of Muffler

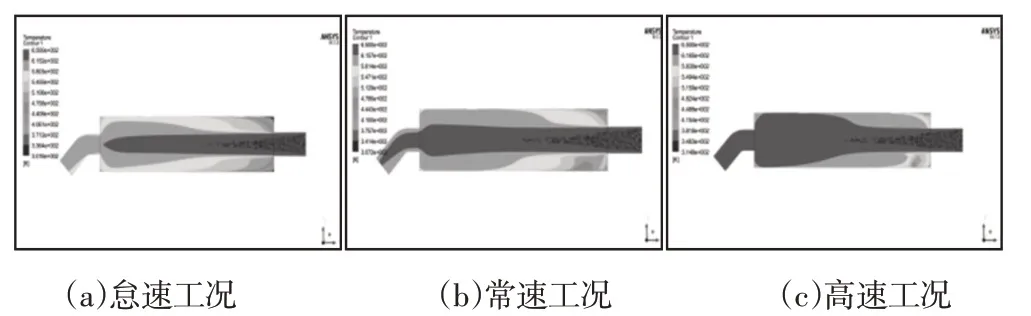

怠速、常速、高速三種工況,如圖4所示。從圖4可以看出,在3種工況下,溫度的傳播趨勢是相似的。總體來說:尾氣從進口端流入,在腔體內與空氣進行對流換熱,因為尾氣帶有一定的初速度,消聲器右側壁面無法與進入的高溫尾氣充分接觸,所以導致消聲器右側壁面出現較低的溫度;在出口端,由于有內插管的存在,導致尾氣流出的時候與避免撞擊產生回流,所以在消聲器左側壁面會顯示較高的溫度;因為出口管有一定角度的偏轉,尾氣排出到大氣時會和偏轉的出口管發生碰撞,導致偏轉部位與高溫尾氣充分對流換熱,偏轉部分也會呈現較高的溫度。

圖4 三種工況下消聲器XY截面的溫度場分布Fig.4 Temperature Field Distribution of XY Section of Muffler Under Three Kinds of Working Conditions

怠速工況下,由于尾氣進口速度低,高溫尾氣在消聲器內與空氣充分換熱,所以出口溫度降低,平均出口溫度為289.65℃;常速工況下尾氣流速較快,還未充分換熱就流出消聲器,所以出口溫度減低得不明顯,平均出口溫度為314.59℃;高速工況下尾氣流速最快,尾氣還未來得及與空氣對流換熱就已經排出到大氣,此時的出口溫度最高,平均出口溫度為341.27℃。

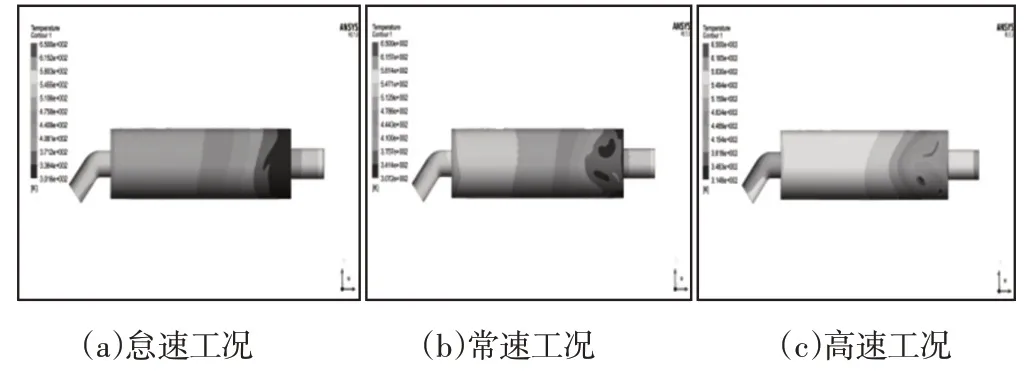

由Fluent求解可以得到消聲器外殼體的溫度分布,3中工況下的殼體溫度分布,如圖5所示。其趨勢與消聲器XY截面趨勢一致,高溫區域集中在進口端和出口端,中間部分溫度沒有兩端口處溫度高是因為在消聲器的腔體內氣體與空氣和消聲器內壁發生了對流換熱,帶走了部分熱量。

圖5 消聲器外殼體溫度分布Fig.5 Temperature Distribution of Muffler Shell

3.2 實驗數據對比

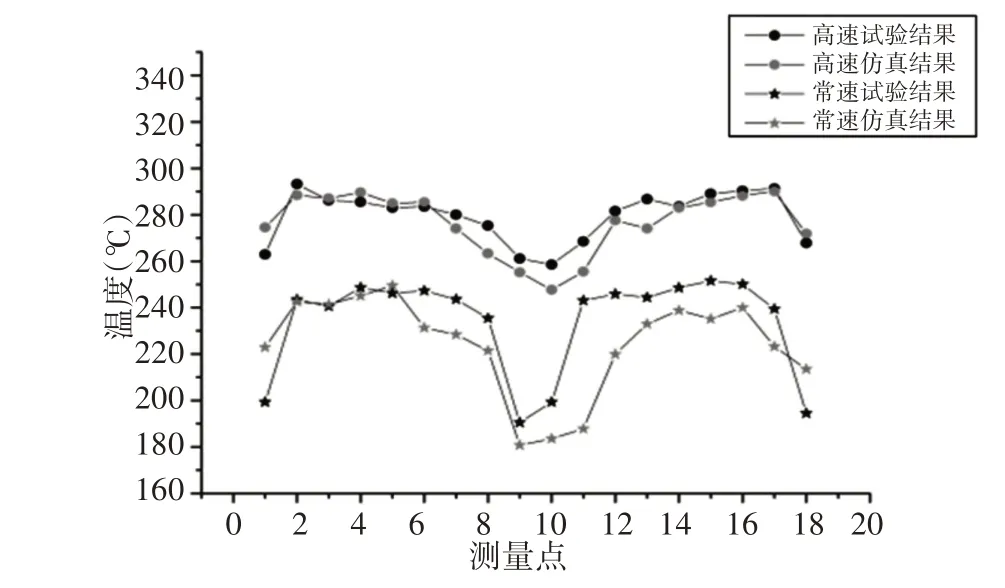

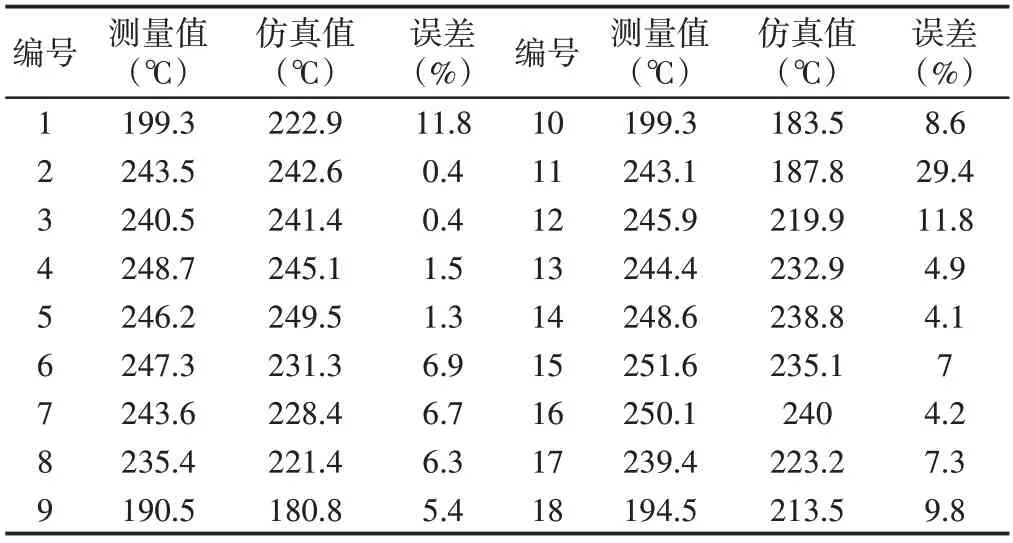

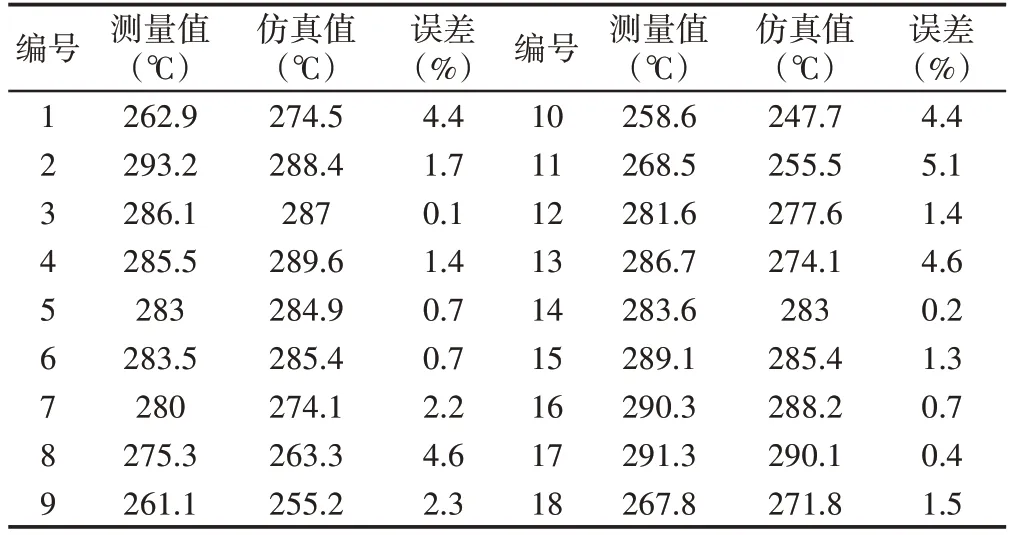

危險品運輸車在運行時常處于常速和高速工況下,為了驗證仿真結果的準確性,現用手持式溫度測量儀對常速和高速工況下消聲器外殼體進行溫度測量,把測量結果與Fluent 軟件仿真結果作對比。具體實施方案是在消聲器殼體上選取18 個測量點,如圖6所示。在各個測量點上分別測量3次數據,然后取平均值再與仿真得到的相同點溫度數據作對比。為了方便觀察對比,把仿真結果全以攝氏度形式表示,測量得到的數據,如表2、表3所示。

圖6 消聲器殼體測量點Fig.6 Muffler Housing Measuring Point

將表2、表3繪制成的趨勢,如圖7所示。可以看到在常速時相對誤差比較大,出現這一情況是因為發動機預熱量不夠,導致溫度傳遞不均勻。常速工況下平均誤差為7.12%,在測量點11處產生最大相對誤差29.4%;在高速工況下測量相對誤差比較小,在經過常速工況下的測量后,發動機已經得到了充分預熱。平均誤差為2.09%,同樣在測量點11處產生最大相對誤差5.1%。

圖7 實驗仿真對比Fig.7 Experimental Simulation Comparison

表2 常速工況下數據對比Tab.2 Data Comparison at Normal Speed

表3 高速工況下數據對比Tab.3 Data Comparison at High Speed

在經過發動機充分預熱后的高速工況下,實驗數據和仿真數據趨勢一致,且最大相對誤差不超過5.1%,間接驗證了仿真結果的正確性。

4 熱固耦合模態分析

4.1 固有頻率和振型計算

大多數材料在不同溫度下所表現的性質有所不同,在結構性能研究中應該考慮到在有溫度梯度影響下的材料屬性變化[10]。模態分析是結構設計及預測的起點,結構本身的固有頻率與是否受外力無關,只與所選材料屬性有關,理論計算模型,如式(3)~式(5)。在上文所述中已經得到了消聲器外殼體的溫度分布情況,現利用Ansys Workbench 求解考慮溫度梯度影響的消聲器結構模態,搭建了以Fluent求解溫度數據作為邊界條件在有預應力作用下的熱固耦合模型,求解結構模態。

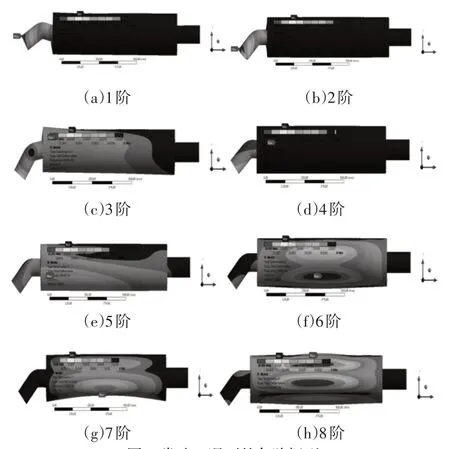

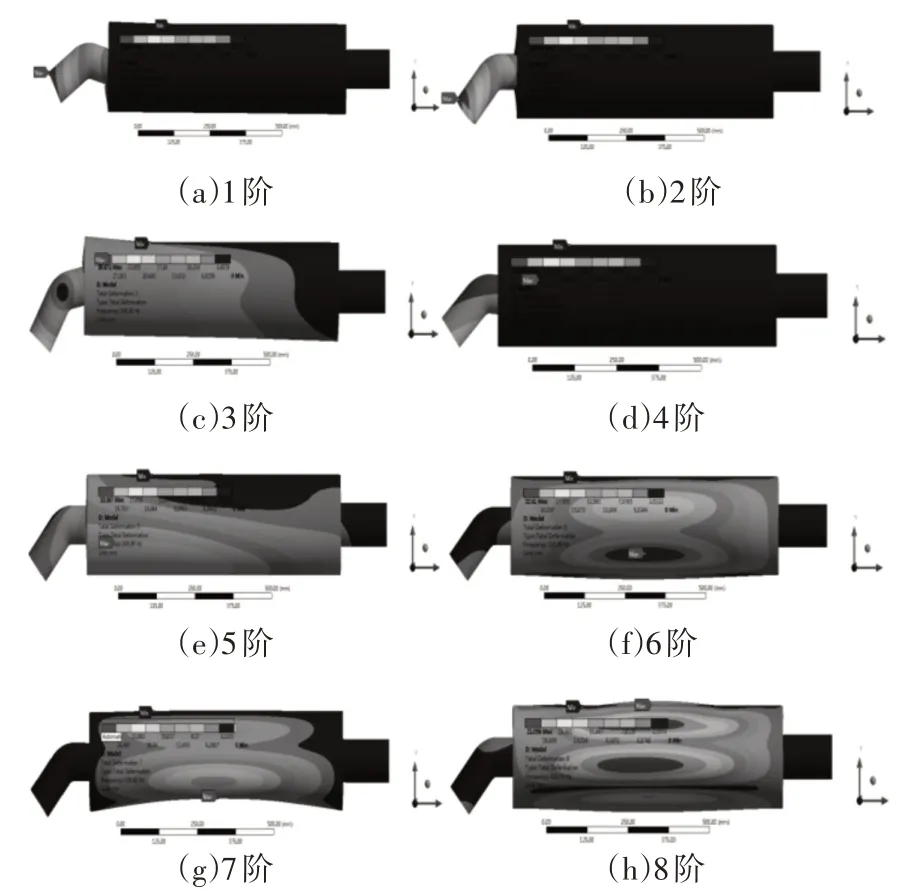

由于結構的動力特性是由少數低階模態決定[11],再考慮到篇幅的長度和計算機的性能,這里只求解常速和高速工況下的前8階模型,結構振型圖,如圖8、圖9所示。

圖8 常速工況下的各階振型Fig.8 Modes of Each Order Under Normal Speed Conditions

圖9 高速工況下的各階振型Fig.9 Modes of Each Order Under High Speed Conditions

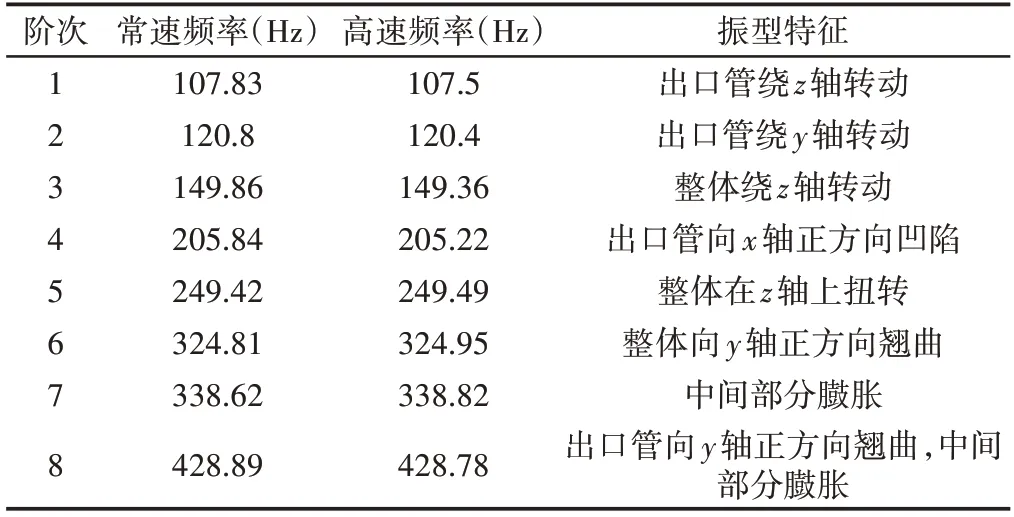

由圖8、圖9可知:在常速和高速工況下,該消聲器在有預應力的作用下前8階振型特征一致,只是振動幅度有區別,各階頻率及振型特征,如表4所示。

表4 前8階振型特征Tab.4 First 8th Mode Characteristics

溫度升高會使低階模態頻率(1~)4階降低,高階模態頻率(4階以上)升高,且變形區域較多集中在出口管、消聲器左側和中間壁面,這是由于該消聲器屬于大尺寸、殼體厚度小的薄壁管結構,再加上出口端和中間部分沒有施加約束,振型符合實際工況。其中出口管末端在2階時達到了最大振型變量60.8mm,為有害振型,應考慮增大整個消聲器的壁面厚度以提升結構剛度,控制工作中的最大變形量。

4.2 共振分析

在文獻[13]指出了車輛在運行的狀態下,排氣系統主要受發動機和路面激勵,并列出了相關計算公式:

式中:ν—車輛行駛速度;λ—路面不平度波長;n—發動機轉速;z—發動機缸數;τ—發動機沖程數;f1—來自路面的激勵;f2—來自發動機的激勵。

式(7)中ν取60km/h,λ取0.68m[12],計算得f1=24.51Hz;由于該車型的發動力型號為ISF2.8s4129V,所以式(8)中n取(800~3000)r/min,z取4,τ取4,計算得26.67 ≤f2≤100Hz。

從表4 中得到在常速、高速工況下的1 階振動頻率分別為107.83Hz和107.5Hz,這都大于路面激勵24.51Hz和發動機最大激勵100Hz,所以不會產生由路面和發動機激勵引起的共振,消除了危險品運輸車運輸途中排氣消聲器因共振開裂而導致火星漏出的潛在安全隱患,故動態結構性能較好。

5 結論

以實驗和仿真相結合,驗證仿真結果的正確性后,在Ansys中利用Fluent求解的溫度場作為邊界條件,以求解在有溫度梯度影響下的消聲器結構模態。在研究的過程中得到以下結論:

(1)通過實驗和仿真數據的對比,常速工況下平均誤差為7.12%,高速工況想平均誤差為2.09%。常速工況下是因為采集實驗數據時發動機還未充分預熱和環境溫度的影響,所以導致誤差比較大,在經過常速工況的測量過后開始測量高速工況下的溫度,結果與仿真結果擬合度較好,間接證明了之前發動機還未充分預熱的設想,同時也證明了仿真結果的準確性。(2)溫度升高時,(1~4)階模態頻率有減小的趨勢,5階及以上模態頻率有增大的趨勢。該消聲器的薄弱位置在出口管末端和左側壁面,2階時出口管有最大形變量60.8mm,為有害振型,應考慮加厚壁面,提升結構剛度。(3)經計算,消聲器1階固有頻率107.5Hz都大于f1、f2,所以在路面激勵和發動機激勵作用下不會發生共振,該消聲器動態結構性能較好。