深螺紋孔銑削加工方法

劉磊,史仁貴,屈嬋嬋

西安煤礦機械有限公司 陜西西安 710200

1 序言

掘錨一體機是為煤礦綜采及高檔普采工作面巷道掘錨服務的機械設備。該機適應煤礦長壁開采工藝的需要,可實現巷道一次成形;可配備后配套錨護運輸設備使用,實現連截割面的及時支護和截割物料的連續運輸,真正實現掘錨同步,在很大程度上提高了勞動效率,具有整機噸位大、掘錨同步、切割硬度高、截齒損耗小、操作方便及穩定可靠等特點。

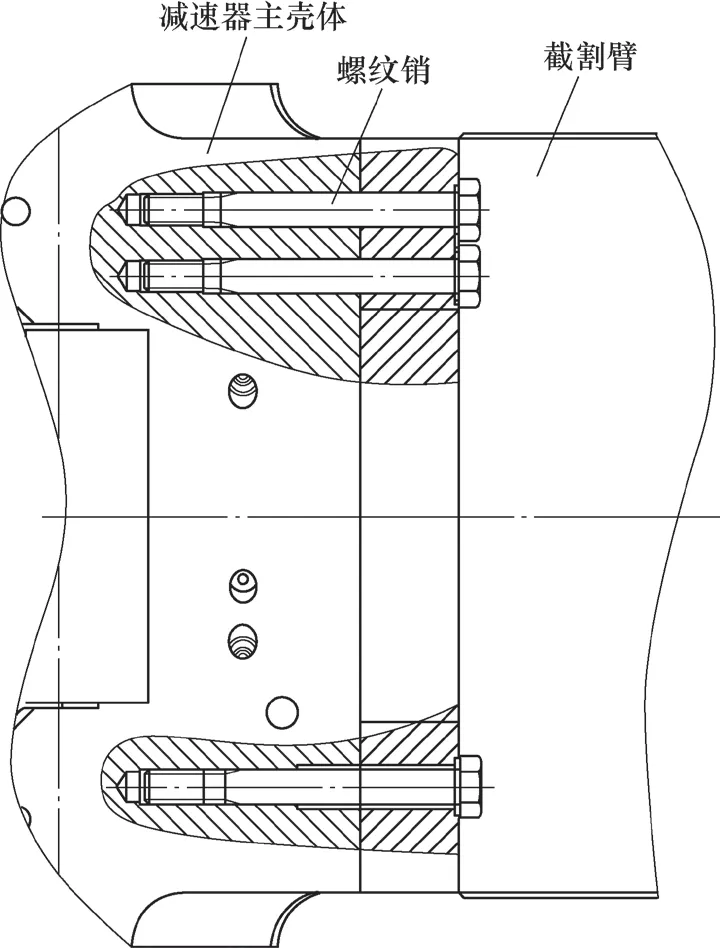

截割部作為掘錨一體機的執行單元,其質量好壞直接影響整機運行的可靠性。截割部由截割減速器和截割臂組成,使用螺紋銷進行緊固聯接,其聯接部位如圖1所示,為保證聯接強度及精度,螺紋孔設計的深度較深,且螺紋孔外使用銷孔聯接以保證聯接精度。在滿足設計和使用要求的前提下,通過設計一種特殊刀具和優化工藝方法來完成該類型工件的加工。

圖1 截割部聯接部位

2 工藝方案分析

該掘錨一體機截割減速器主殼體螺紋銷聯接處結構如圖2所示,8個M42、8個M45螺紋底孔深298mm,螺紋有效深度80mm,長徑比達6~7,孔口銷孔φ47H7、φ50H7深200mm。

螺紋孔加工方法一般分為兩種,一種使用絲錐攻螺紋,另一種使用螺紋銑刀銑削加工。

(1)使用絲錐攻螺紋 由于加工過程中參與切削的切削刃較長,與工件表面的摩擦力較大,因此轉矩較大,而絲錐斷面強度較小,很容易因排屑不暢、剛性不足等原因造成絲錐折斷或螺紋掉牙等缺陷,又因該工件螺紋孔較深,標準絲錐無法滿足加工需求,需專門定制加長絲錐,其缺點更加凸顯,且開發周期長,加工難度大,存在一定風險[1]。

(2)使用螺紋銑刀銑削加工 配合機床內冷卻系統,可以獲得較大的切削空間,確保排屑通暢;吃刀量可根據機床編程控制,能夠實現高精度、高質量的螺紋孔加工,切削過程穩定可靠;加工效率遠高于絲錐;銑出的螺紋表面質量好;萬一發生折斷故障也容易取出,不會導致工件損傷等[2]。

因此,確定該螺紋孔工藝方案為使用特制螺紋銑刀銑削加工完成[3]。

圖2 截割減速器主殼體螺紋銷聯接處結構

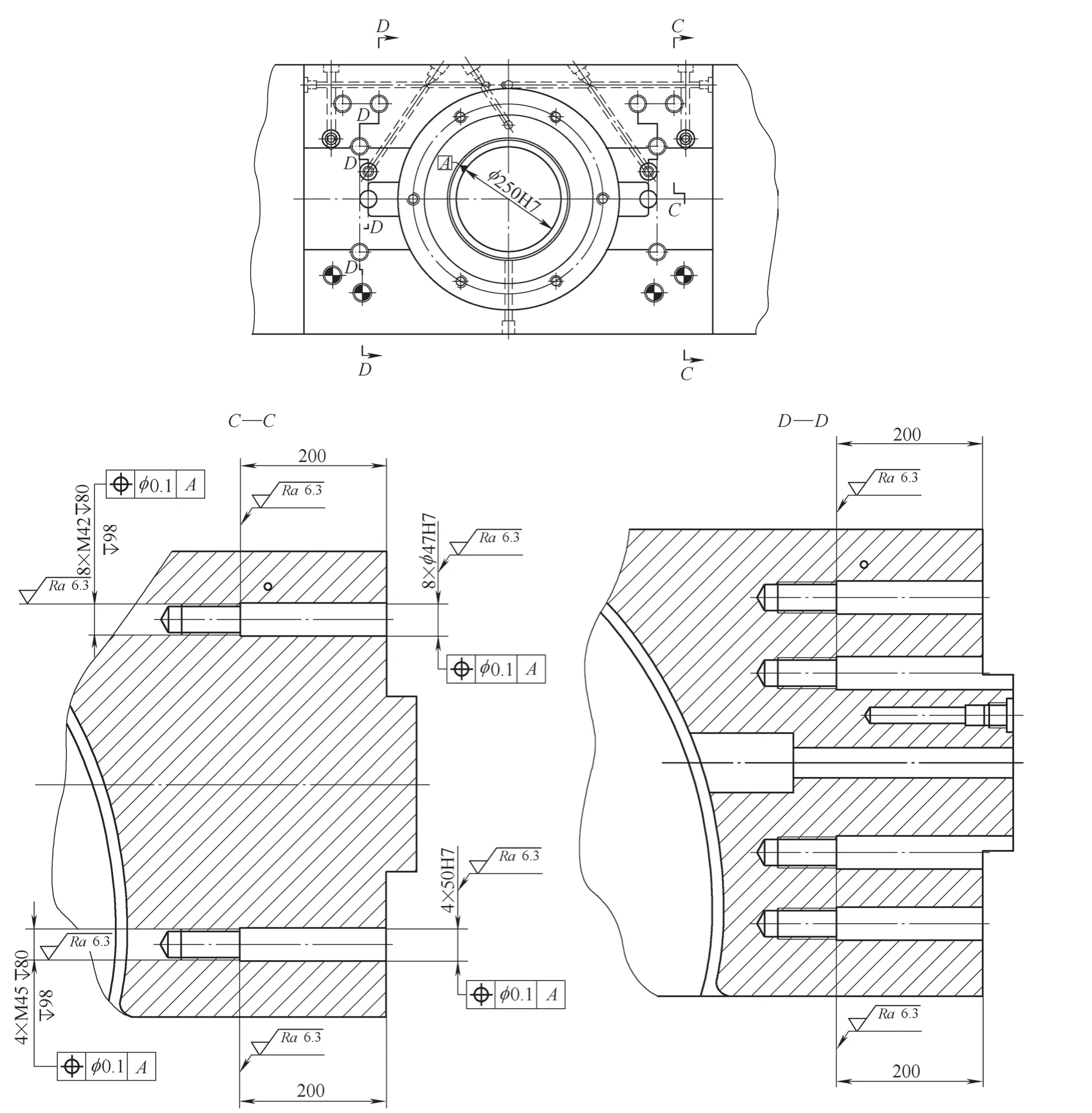

3 刀具設計

工件材質為鑄鋼,熱處理硬度為2 4 0~280HBW。由于待加工的8個M42、8個M45螺紋內徑尺寸相近且螺距均為4.5mm,因此只需設計一種專用加長螺紋銑刀即可滿足該零件的螺紋孔加工,同時考慮該螺紋加工刀具的使用可靠性和通用性,設計螺紋銑刀結構如圖3所示,可滿足加工質量穩定、生產制造成本低及開發周期短的需求。

螺紋銑刀特點如下。

1)為保證加工中刀具的強度要求,材料選用整體硬質合金材質[4]。

2)為降低加工中的切削量,減少讓刀,刀片選用單齒切削,裝2個刀片[5]。

圖3 螺紋銑刀結構

3)刀體采用臺階式結構,在滿足加工要求的前提下,最大限度地增加強度。

4)該刀體的裝刀外徑φ36mm是根據M42螺紋的底孔φ37.5mm設計而確定的,為滿足銑削最大螺距可達6mm的要求,刀體前端直徑設計為29.5mm。

5)前端φ29.5mm長100mm,保證螺紋有效深度滿足設計要求。

6)中端φ39mm長200mm,保證有足夠空間避讓銷孔并保證螺紋銑削中排屑效果。

7)尾部φ40h6長70m m,與刀柄進行緊固聯接,保證裝夾剛性。

8)采用彈簧夾頭式裝夾,確保裝夾精度。

9)刀體內設計冷卻系統,以保證螺紋銑削中切屑順利排出。

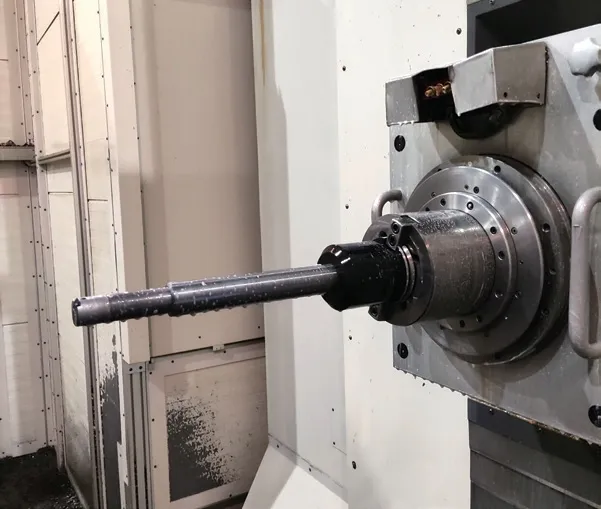

螺紋銑刀實物如圖4所示。

圖4 螺紋銑刀實物

4 加工過程

因該工件為大型殼體類零件,所以工藝安排在數控臥式鏜銑加工中心上鉆、鏜、銑一次加工完成,螺紋銑削過程如圖5所示。

圖5 螺紋銑削過程

具體工藝過程如下。

(1)預鉆底孔 使用麻花鉆分別鉆M42、M45底孔成φ37.2mm、φ40.2mm。

(2)粗鏜銷孔 分別擴、粗鏜銷孔φ47H7、φ50H7成φ46.8mm、φ49.8mm。

(3)精鏜底孔 使用加長鏜刀分別將所鉆底孔鏜成φ37.5+0.20+0.15mm、φ40.5+0.20+0.15mm。

(4)螺紋銑削 使用設計的專用螺紋銑刀銑削螺紋,采用螺紋加工程序進行多次銑削加工,并使用塞規適時對螺紋進行檢測。

(5)精鏜銷孔 分別精鏜φ47H7、φ50H7深200mm銷孔至成品尺寸。

經試切、優化切削參數[6],主軸轉速n設定為650r/min,進給速度vf設定為1000mm/min,吃刀量0.2~0.4mm。

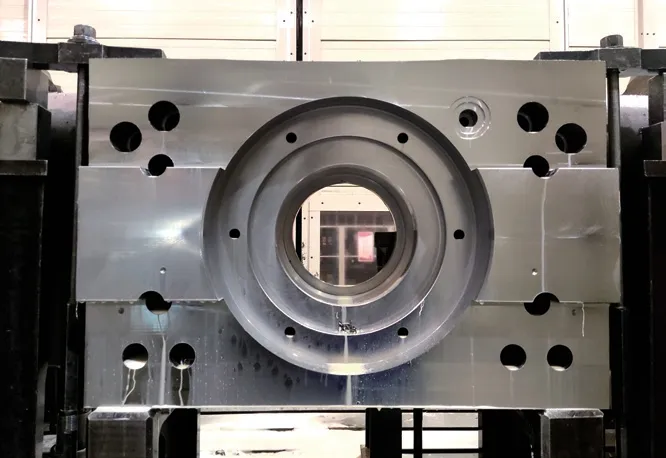

經檢測,螺紋及銷孔的加工均滿足設計和使用要求。加工效果如圖6所示。

圖6 加工效果

5 結束語

通過對一種深螺紋孔的工藝研究,分析攻螺紋與銑削兩種加工方法的優勢與缺點。確定螺紋銑削工藝方案,設計定做專用的加長螺紋銑刀,安排科學合理的工藝過程。通過對螺紋銑削參數的工藝試驗和優化調整,保證了深螺紋孔的尺寸精度,獲得了良好的表面質量,為今后深螺紋孔的數控銑削加工提供了刀具設計方案和加工方法。