換流閥EOC信號延遲原因分析及解決措施

蘇云東

(云南電網有限責任公司文山供電局,云南 文山 663000)

0 前言

換流閥電流過零信號簡稱EOC(Extinction Of Current)。換流閥在換相過程中會產生電流過零和電壓過零點,極控系統通過測量板卡ESP10計算每一個換流閥電流過零到電壓過零的時間,可以精確得到每一個換流閥的熄弧角。電流的過零信號EOC通過12個換流閥的晶閘管電壓監視(TVM)板來檢測,并通過VBE傳送給極控系統。

在逆變站,如果檢測到電壓過零信號,而沒有檢測到電流過零信號;或者檢測到電流過零信號,而沒有檢測到電壓過零信號,都會產生電流過零故障信號,就會導致換相失敗,嚴重的將發生直流閉鎖。而換流閥EOC信號延遲,將直接導致電流過零故障。某換流站就是由于多次發生換流閥電流過零故障導致直流多次換相失敗,在2016年5月23日、26日,由于電流過零故障曾引發直流閉鎖。本文就針對換流閥TVM板的問題引起EOC信號延遲的原因進行分析,提出相應的處理措施,為類似的直流工程問題提供參考解決方案。

1 換流閥EOC信號延遲原因分析

1.1 TVM的工作原理及基本功能

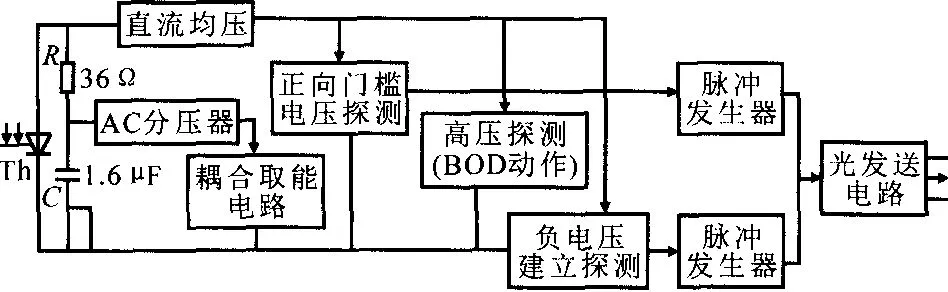

HVDC換流閥由許多串聯晶閘管級組成。每個晶閘管級均安裝有獨立的TVM板,TVM原理框圖如圖1。

圖1 TVM原理框圖

每個晶閘管級有一塊TVM板,保證串聯的晶閘管之間的直流電壓分布均勻,同時從以下幾個方面來監控光觸發晶閘管兩端的電壓:

1)檢測晶閘管的阻斷能力;

2)檢查晶閘管是否可以觸發導通(建立正向電壓);

3)檢查晶閘管電流過零(建立負向電壓);

4)檢查晶閘管是否由內部的正向過電壓保護觸發導通(BOD)。

TVM與阻尼電路并聯連接。因此電流通過阻尼電路時不通過TVM板。TVM不包括任何集成邏輯器件,電磁兼容性強。

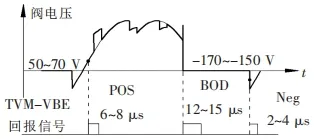

閥運行中,由閥上每個晶閘管級的TVM板在線監測晶閘管兩端的電壓,產生相關的回檢信號,TVM產生的回檢信號如圖2。

圖2 TVM產生的回檢信號

當晶閘管兩端的電壓達50~70 V時,TVM會發送6 μs寬的正電壓建立回報信號到VBE的光接收板;當晶閘管兩端電壓達-150~-170 V時,TVM會發送2 μs寬的負電壓建立回報信號;如果監測到晶閘管兩端電壓達6500~7500 V時,TVM會發送12 μs寬的BOD動作回報信號。

該換流站的TVM板設計回報信號參數如下:

1)正電壓建立回報信號光脈沖寬度:6~8 μs,發送回報光脈沖時,晶閘管兩端的電壓:130±20 V;

2)負電壓建立回報信號光脈沖寬度:2~3 μs,發送回報光脈沖時,晶閘管兩端的電壓:-160±20 V;

3)正向過電壓回報信號光脈沖寬度:12~15 μs,發送回報光脈沖時,晶閘管兩端的電壓:7200±300 V。

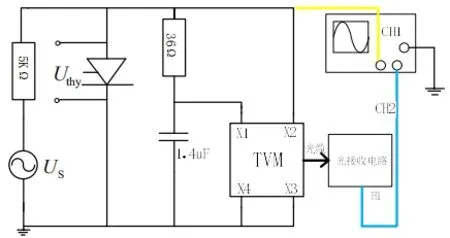

1.2 TVM的參數測試方法

將交流可調電源電壓調制到Us=1500 V,設置示波器相關參數,讀取通道2的數據,與設計值作比較。其測試接線如圖3。

圖3 TVM參數測試接線圖

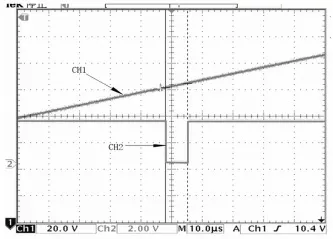

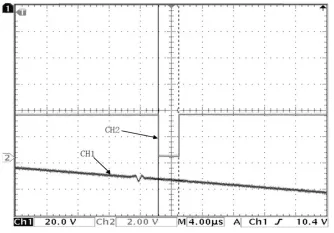

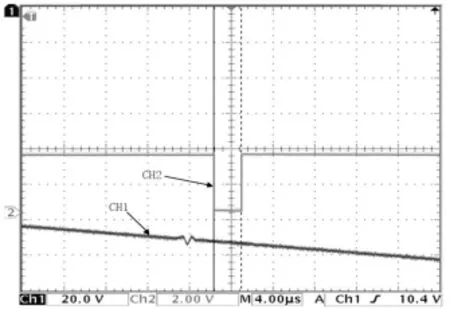

其測試結果如圖4、圖5、圖6所示。

圖4 正向電壓建立回報信號試驗波形圖

圖5 負向電壓建立回報信號試驗波形圖

圖6 正向過電壓回報信號試驗波形圖

2016年8月-10月,通過對運行中的TVM板的正向電壓建立回報信號、負向電壓建立回報信號、正向過電壓回報信號現場進行4次檢測,發現閥控EOC信號存在延遲現象,這就是導致TVM板與閥控VBE信號失配,造成換流閥多次分生換相失敗和直流閉鎖的主要原因。

進一步研究發現,回報脈寬的改變是由于TVM脈寬控制回路中的X7R型電容的固有工作特性導致。

1.3 TVM板卡與閥控信號失配問題分析

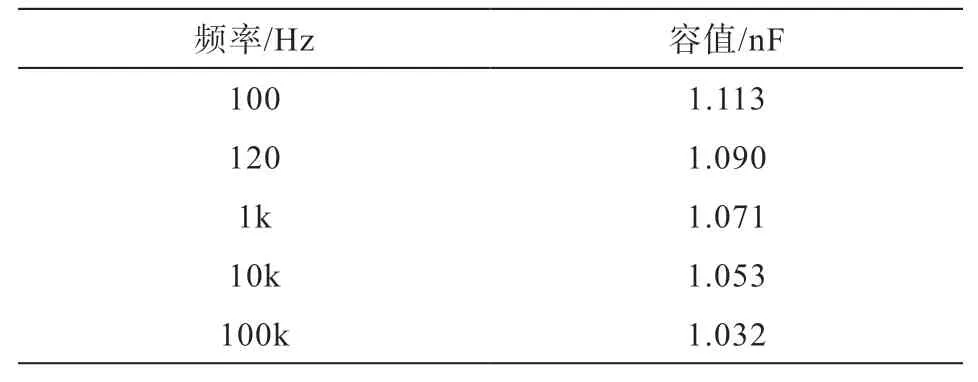

從TVM板卡負向光回報脈沖工作原理上,分析引起光脈沖寬度發生變化的因素,對其電路上電阻,電容,穩壓二極管等主要元器件進行測量和分析,逐一排查,最后發現電容容值會隨測試頻率的增大而減小。測量情況見表1所示。

表1 1nF電容在不同測試頻率下的電容容值

因而,初步判斷TVM負電壓回報脈寬減小可能是由電容容值變化而引起。

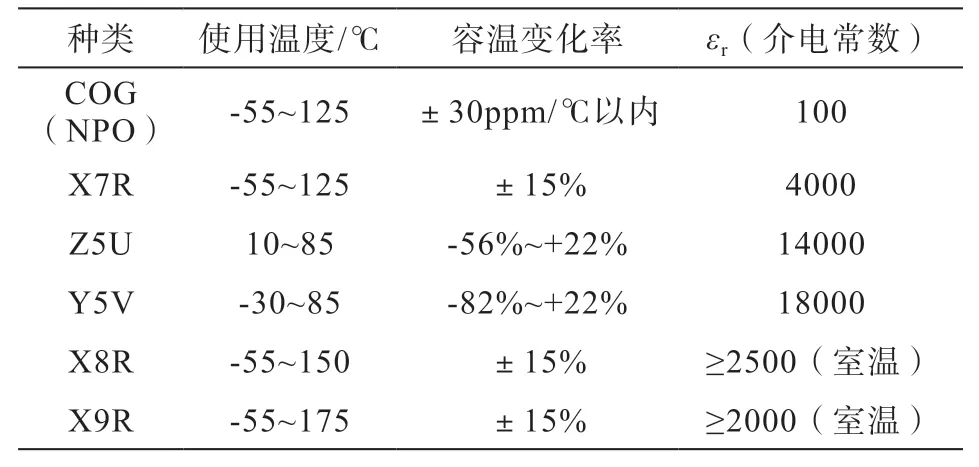

多層陶瓷電容(Multi-Layer Ceramic Capacitor,MLCC)是由陶瓷介質層和內電極相互交疊燒制而成的片式電容元件,其結構主要包括:陶瓷介質、內電極和外電極3部分。TVM板卡內使用的電容為標稱1nF的X7R型MLCC電容。其MLCC電容分類及特性如表2所示。

表2 MLCC電容分類及特性

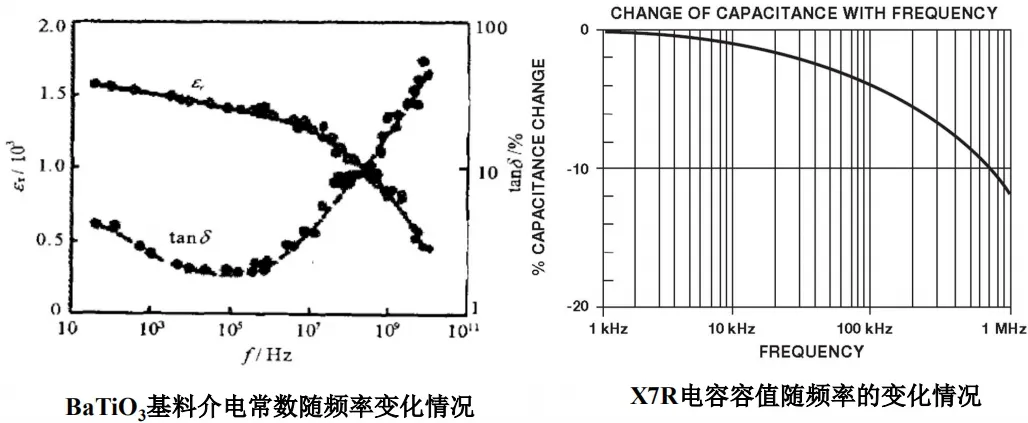

X7R電容元件中填充的鈦酸鋇(BaTiO3)陶瓷基料,其介電常數和介質損耗會受工作頻率的影響。其變化情況如圖7。

圖7 BaTiO3基料介電常數和X7R電容容值 隨頻率的變化情況

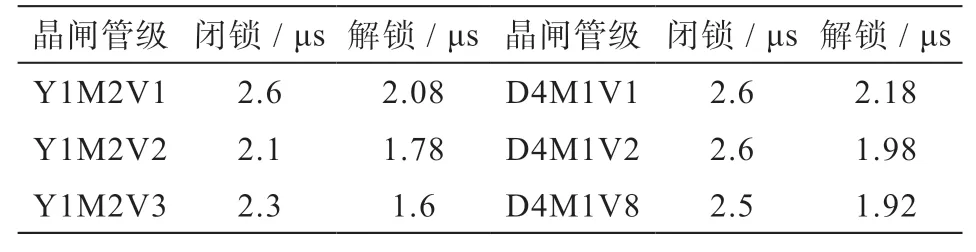

為進一步驗證工作頻率對電容容值和脈寬的影響,2016年10月,將換流站極II-Y1和D4單閥上的TVM板拆下帶回廠里測量了相應晶閘管級的負電壓回報脈寬。其中,閉鎖狀態下為2.1~2.6 μs,而解鎖狀態下為1.6~2.18 μs。其測量結果如表3所示。

表3 部分新更換TVM板的回報脈寬測量結果

從測量結果來看,解鎖狀態下,大部分的TVM負向脈沖寬度均小于2 μs,即脈沖寬度減小。由于該換流站為逆變運行,主回路電壓負向過零時,du/dt較高,TVM負向脈沖控制回路中電容的取能速度高于工頻運行情況。因此,基于上述分析結果,判斷電容是由于受到較高工作頻率影響,電容值下降,從而導致負向脈沖寬度減小。

2 處理措施

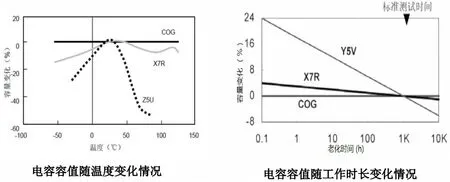

為改善TVM板電容性能,將TVM板卡中的X7R型電容更改為性能更穩定的C0G型電容。其性能如圖8所示。

圖8 電容容值隨溫度和工作時長的變化情況

TVM的電容更換為C0G型電容后,進行如下功能(例行)試驗:

1)負電壓建立回報光脈沖寬度;

2)負向電壓建立電壓值;

3)正電壓建立回報光脈沖寬度;

4)正向電壓建立電壓值;

5)正向過電壓保護回報光脈沖寬度;

6)正向過電壓保護電壓值。

新TVM板通過以上試驗,電壓檢測和回報功能符合要求,因此將TVM板的脈寬控制回路中X7R型電容更換為C0G型電容,不會對TVM板的正常功能造成影響。

新TVM板又經過高溫老化試驗,對TVM試品每級施加1500 V peak工頻交流電壓,于環境溫度70℃進行96 h連續高溫運行試驗,每隔6 h對TVM板的回報脈寬進行檢測和記錄。經過高溫試驗,新TVM板(C0G)回報脈寬的動態變化量,遠小于原TVM板(X7R)的變化量。加速老化試驗前后,原TVM板由于電容有效容值下降,導致脈寬縮短,同此前現場測試結果相一致,而新TVM板的脈寬則幾乎無變化。

新TVM板再次經過直流背靠背系統運行試驗,在換流站返修的TVM板中隨機抽取6塊,安裝于背靠背閥D5V1~D5V6級。在功率正反送以及系統解閉鎖狀態下,分別測量TVM板的回報脈沖寬度。應用直流背靠背試驗系統,可有效模擬工程中的實際工況,驗證修復后TVM板的工作性能。換流閥解鎖和閉鎖狀態下,TVM板回報信號脈寬的變化較小,皆符合閥控系統的檢測要求;通過該項試驗,已驗證板卡修復方案的正確和有效性,新TVM板能夠滿足該換流站VBE設備的接口要求。

2017年,分兩批將該換流站的YVM板更換為新TVM板(C0G),現場對更換后的TVM回報脈沖寬度進行測量,負電壓建立回報脈沖寬度在2.3~2.6 μs之間,滿足2~3 μs的寬度要求。經過一段時間的運行,EOC信號未出現延遲的現象,正常運行期間也未出現由于EOC信號延遲引起直流換相失敗的問題。

3 結束語

逆變站的換流閥在運行期間,TVM板的X7R型電容由于受到較高工作頻率影響,電容值下降,從而導致負向脈沖寬度減小,導致TVM板與閥控VBE信號失配,造成換流閥多次分生換相失敗和直流閉鎖。通過對TVM板測試,發現X7R電容在高頻率下運行特性不穩定,將原TVM板的X7R型電容更換為C0G型電容后,通過功能(例行)試驗、高溫老化試驗、直流背靠背系統運行試驗,證明將TVM板電容更換為C0G型電容的可行性,并將換流站全部TVM板反廠維修,更換為穩定C0G型電容,經過一段時間的運行,EOC信號未出現延遲的現象,成功解決了TVM板的問題引起直流換相失敗,為類似直流工程的問題提供參考解決方案。