飛機(jī)液壓裂紋管路動(dòng)力學(xué)分析及其泄漏故障診斷

權(quán)凌霄,何順君,溫銳杰,魏坤池,郭長虹

(1.燕山大學(xué)機(jī)械工程學(xué)院,河北秦皇島 066004;2.河北省重型機(jī)械流體動(dòng)力傳輸與控制實(shí)驗(yàn)室,河北秦皇島 066004)

0 前言

飛機(jī)液壓管路系統(tǒng)具有“多散亂長雜”的特點(diǎn)。以C919飛機(jī)為例,全機(jī)液壓管路共有1 186根,管路總長為884 m,而且其空間構(gòu)型復(fù)雜,連接形式多樣,管路系統(tǒng)遍布機(jī)身各個(gè)部位;此外,飛機(jī)液壓管路系統(tǒng)在服役過程中承受五大適航載荷,包括介質(zhì)壓力、溫度、機(jī)體變形、振動(dòng)及加速度,而且在機(jī)身不同部位,這些載荷按照相應(yīng)的規(guī)則相互疊加耦合。液壓管路系統(tǒng)故障在飛機(jī)元件類故障中占比最高,是飛機(jī)故障的主要形式之一。循環(huán)壓力沖擊是液壓管路系統(tǒng)泄漏的主要原因之一。當(dāng)管路表面存在一定的缺陷時(shí),循環(huán)壓力會(huì)不斷沖擊缺陷,最終形成貫穿性裂紋,導(dǎo)致管路系統(tǒng)發(fā)生泄漏故障。據(jù)統(tǒng)計(jì),設(shè)備外泄漏中管路的泄漏量占44.5%。

液壓沖擊會(huì)引起管路的流固耦合振動(dòng),進(jìn)而降低系統(tǒng)元件的壽命,甚至造成管路系統(tǒng)結(jié)構(gòu)破壞,導(dǎo)致事故發(fā)生。在研究裂紋管路動(dòng)力學(xué)特性時(shí),飛機(jī)液壓管路流固耦合振動(dòng)問題也不容忽視。

目前研究裂紋管路流固耦合振動(dòng)的方法主要是通過牛頓法建立裂紋管路運(yùn)動(dòng)方程,并對(duì)其進(jìn)行數(shù)值求解,分析管路動(dòng)力學(xué)特。秦雷基于Euler-Bernoulli梁理論,在GREGORY和PAIDOUSSIS基礎(chǔ)上,考慮航空發(fā)動(dòng)機(jī)機(jī)匣激勵(lì),建立固支約束下管路運(yùn)動(dòng)方程,并通過數(shù)值方法進(jìn)行求解,分析質(zhì)量比、流體壓力等對(duì)其固有頻率的影響。杜林森、盛葉舟等基于Euler-Bernoulli梁理論,分別建立考慮航空發(fā)動(dòng)機(jī)機(jī)匣激勵(lì)的卡箍連接的雙管耦合振動(dòng)運(yùn)動(dòng)方程和Winkler地基約束裂紋管路的橫向運(yùn)動(dòng)方程,并通過數(shù)值方法進(jìn)行求解,分析質(zhì)量比、流體壓力、環(huán)向裂紋位置、裂紋深度等對(duì)管路固有頻率的影響。包日東、梁峰基于GREGORY和PAIDOUSSIS推導(dǎo)的輸流管路非線性運(yùn)動(dòng)方程,建立了自激勵(lì)和外激勵(lì)下一般支撐含圓周裂紋管路運(yùn)動(dòng)方程,采用Galerkin法進(jìn)行求解,分析了裂紋位置、裂紋深度等對(duì)管路固有頻率、失穩(wěn)臨界流速的影響。

本文作者建立兩端固支約束的液壓管路流固耦合振動(dòng)方程,在無裂痕管路模態(tài)函數(shù)中加入三次多項(xiàng)式構(gòu)造裂紋管路的模態(tài)函數(shù),分析了裂紋圓周角、裂紋位置對(duì)管路動(dòng)力學(xué)特性的影響;考慮在循環(huán)沖擊作用下管路裂紋會(huì)擴(kuò)展成貫穿性裂紋情況下,對(duì)循環(huán)壓力沖擊作用下飛機(jī)液壓管路泄漏故障進(jìn)行模擬,通過小波變換和負(fù)壓波法檢測(cè)及定位管路泄漏位置,最后開展管路泄漏實(shí)驗(yàn),驗(yàn)證檢測(cè)方法的精確性。

1 建立管路流固耦合振動(dòng)方程

1.1 前提與假設(shè)

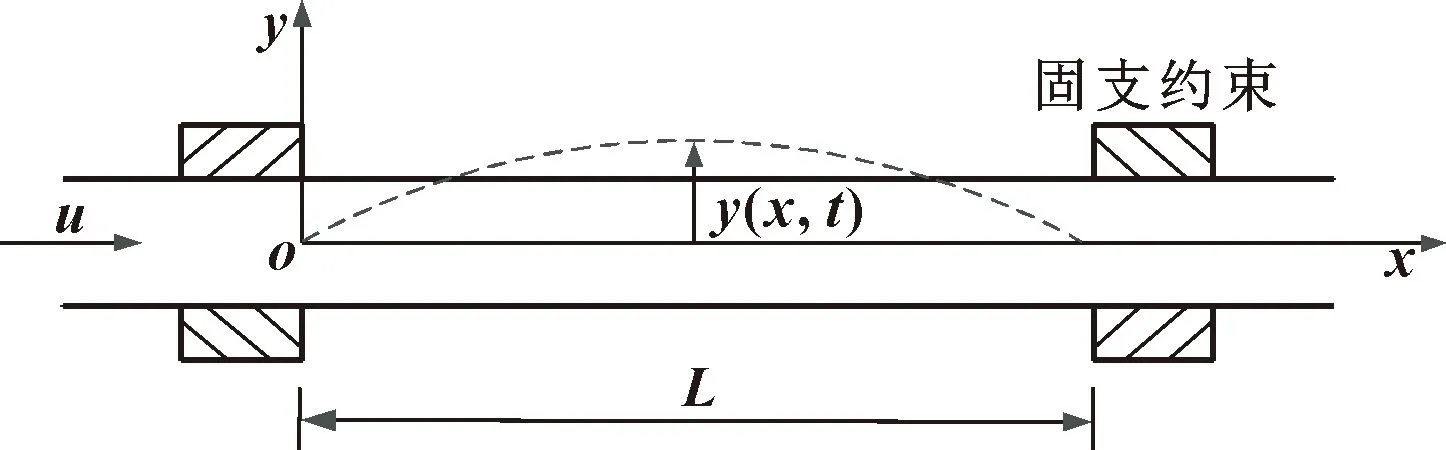

以兩端固支約束直管路為研究對(duì)象,建立的管路模型如圖1所示。

圖1 兩端固支約束管路模型

其中:為流體流速;為管路長度;(,)為時(shí)刻管路截面處距平衡位置的距離。建立飛機(jī)液壓管路流固耦合振動(dòng)方程需做以下假設(shè):

(1)在低頻振動(dòng)時(shí)忽略剪切變形以及截面繞中性軸轉(zhuǎn)動(dòng)慣量的影響;

(2)管路在平面內(nèi)作微幅彎曲振動(dòng);

(3)管路材料為Kelvin-Voigt黏彈性材料。

1.2 建立管路振動(dòng)方程

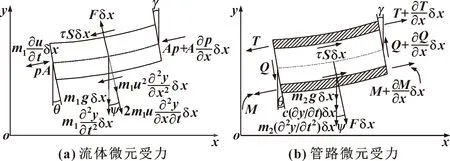

如圖2所示,對(duì)流體微元和管路微元進(jìn)行受力分析。流體微元和管路微元長度均為δ。

圖2 流體與管路微元力學(xué)模型

其中:(,)為流體壓力;為流體流過的面積;為管路截面所受彎矩;為流體單元垂直方向的壓力;為管路中橫向剪切應(yīng)力;為流體流過的面周長;為縱向拉應(yīng)力;為管路內(nèi)表面的剪切應(yīng)力;為流體微元的質(zhì)量;為管路微元的質(zhì)量;為管路的黏性阻尼系數(shù);(??)δ為離心慣性力; 2(???)δ為科氏慣性力;(??)δ為橫向慣性力。為流體微元和管路微元的左端截面轉(zhuǎn)角;為中間橫向截面轉(zhuǎn)角;為右端橫向截面轉(zhuǎn)角。本文作者僅考慮管路小變形下的情況,流體微元和管路微元截面轉(zhuǎn)角很小,即=sin=tan=??, cos≈1,=sin=tan=??+(?2?)δ, cos≈1,=sin=tan=??+(??)δ, cos≈1。

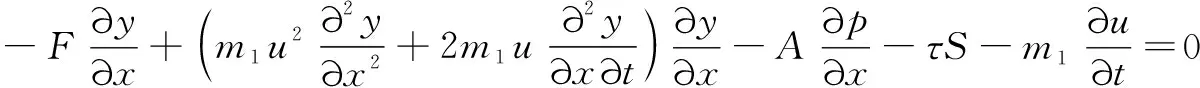

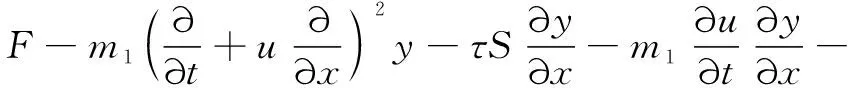

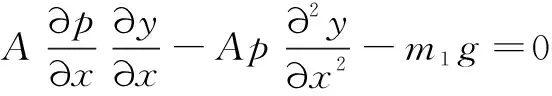

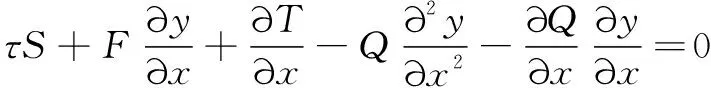

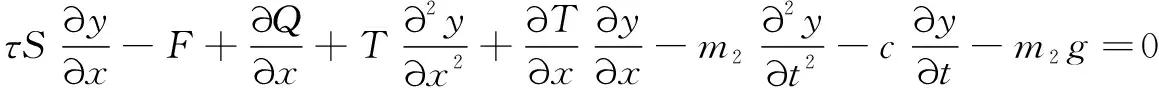

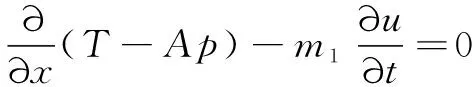

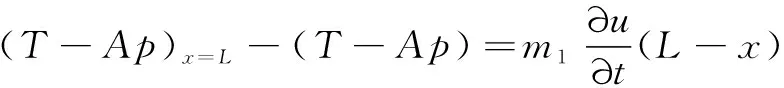

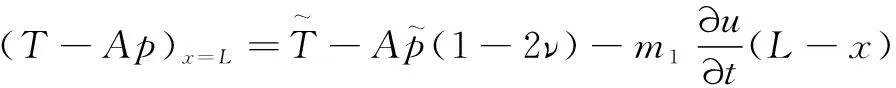

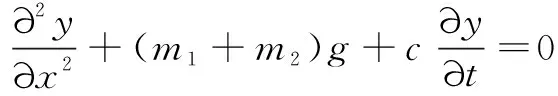

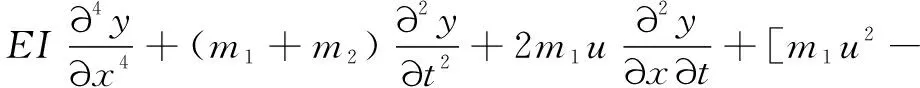

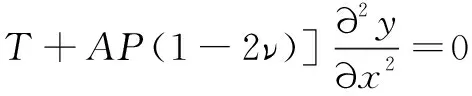

流體微元在方向的平衡方程為

(1)

流體微元在方向的平衡方程為

(2)

管路微元在方向的平衡方程為

(3)

管路微元在方向的平衡方程為

(4)

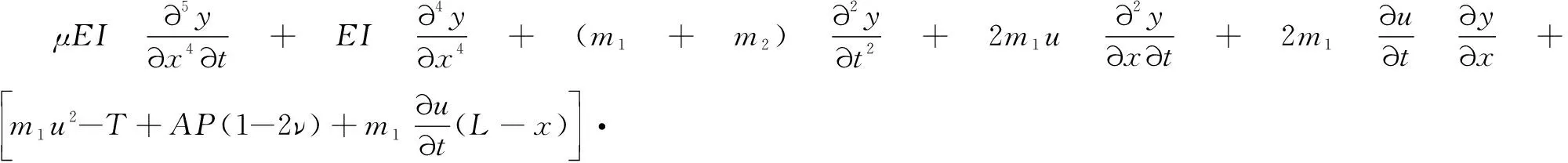

整理得

(5)

對(duì)上式在[,]上積分得

(6)

(7)

(8)

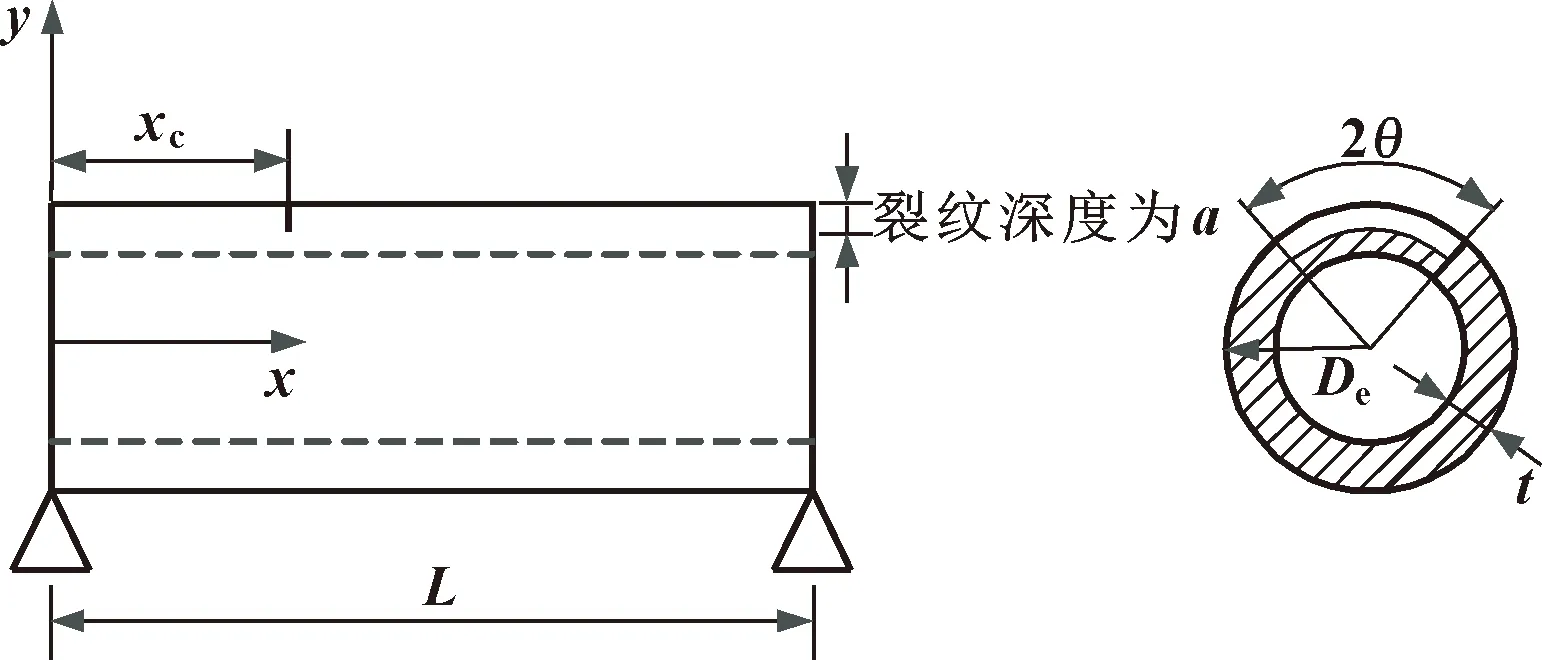

式(8)是完善后的輸液管路流固耦合橫向振動(dòng)的線性方程。飛機(jī)液壓管路材料多為合金材料,因此取=0。在小變形的條件下考慮定常流,即??=0,忽略重力及管路外阻尼影響。則上述方程簡化為

(9)

(10)

2 確定裂紋管路模態(tài)函數(shù)

2.1 固支約束無裂紋管路模態(tài)函數(shù)與頻率方程

飛機(jī)的液壓管路通常是通過卡箍將管路約束到飛機(jī)機(jī)體的機(jī)架上,所以將管路邊界條件設(shè)置為兩端固支。其表達(dá)式為

(0)=()=0,(0)′=()′=0

(11)

其中:為管路長度。令邊界條件下的模態(tài)函數(shù)中值為1。

在Euler-Bernoulli梁理論的基礎(chǔ)上建立兩端固支約束的管路橫向彎曲振動(dòng)模態(tài)函數(shù)

()=sin+cos+sinh+cosh

(12)

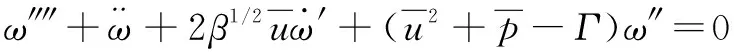

其中:(=1,2,3,4)為未知量。將式(12)代入式(11)就可以解得。

(13)

式(13)是關(guān)于的線性方程組,當(dāng)其系數(shù)行列式為零時(shí),存在非零解。對(duì)行列式求解可以得到兩端固支約束直管路的頻率方程為

1-coscosh=0

(14)

求解可得管路前兩階特征值,分別為4.73和7.85。

兩端固支約束下直管路模態(tài)函數(shù)為

()=cosh()-cos()+

(15)

其中:為管路特征值。不同的管路特征值對(duì)應(yīng)不同的管路模態(tài)函數(shù)。

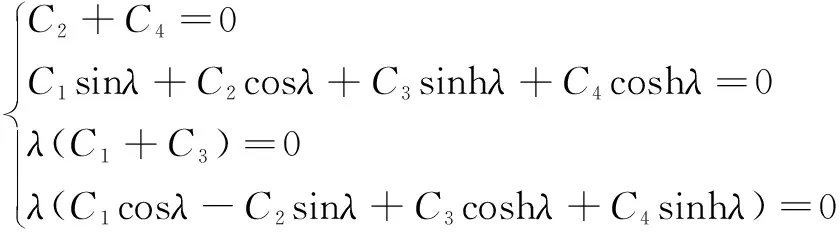

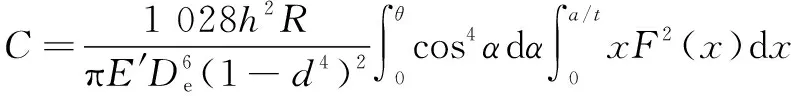

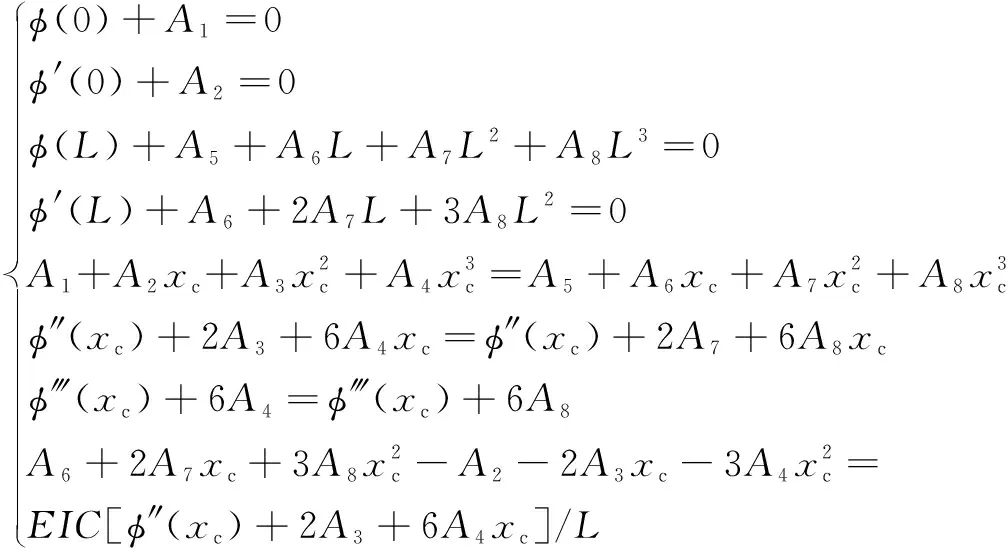

2.2 裂紋管路局部柔度系數(shù)

假設(shè)管路裂紋尖端的應(yīng)力在彈性范圍內(nèi),在單裂紋直管路上,將裂紋區(qū)域劃分為無限的矩形區(qū)域(如圖3),可認(rèn)為各個(gè)微小裂紋矩形區(qū)域的應(yīng)力強(qiáng)度因子與無限長裂紋矩形區(qū)域應(yīng)力強(qiáng)度因子相等,通過計(jì)算可得到裂紋處的柔度系數(shù)。在純彎矩的作用下,裂紋管路由外壁部分圓周裂紋帶來的局部柔度系數(shù)為

圖3 環(huán)向裂紋的管路模型

(16)

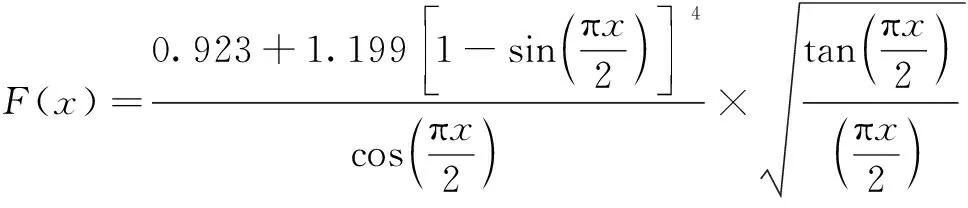

其中:=(1+)4;=(1-)2;′=(1-),為管路材料的彈性模量,為管路材料的泊松比;為管路外徑;為管路內(nèi)徑;=。()的具體表達(dá)式為

(17)

其中:為管路長度;為裂紋位置距管路左端距離;為裂紋深度;為管路壁厚;為管路外徑;2為裂紋圓周角。

2.3 裂紋管路模態(tài)函數(shù)

對(duì)管路流固耦合振動(dòng)方程進(jìn)行求解時(shí),需要確定裂紋管路的模態(tài)函數(shù)。一般是在無裂紋管路模態(tài)函數(shù)中加入3次多項(xiàng)式,構(gòu)建裂紋管路的模態(tài)函數(shù)。根據(jù)無裂紋管路模態(tài)函數(shù)()推導(dǎo)得出裂紋管路的模態(tài)函數(shù):

()=()++++(0≤≤)

(18)

()=()++++(≤≤)

(19)

其中:()為無裂紋管路模態(tài)函數(shù);,,…,為未知量,且相應(yīng)于各階模態(tài)會(huì)有不同的值。

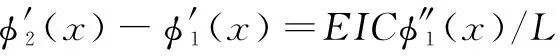

兩端固支管路應(yīng)滿足固支約束的邊界條件。此外,在裂紋位置處,還應(yīng)同時(shí)滿足橫向位移連續(xù)性條件、彎矩連續(xù)性條件、剪力連續(xù)性條件和斜率條件。

橫向位移連續(xù)性條件為

()=()

(20)

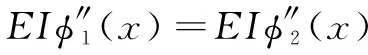

彎矩連續(xù)性條件為

(21)

剪力連續(xù)性條件為

?()=?()

(22)

斜率條件為

(23)

其中:為管路材料的彈性模量;為管路截面模量;為管路外壁圓周裂紋的局部柔度系數(shù)。

根據(jù)4個(gè)固支約束的邊界條件、3個(gè)連續(xù)性條件和1個(gè)斜率條件聯(lián)立方程求解式(18)和式(19)中的8個(gè)未知量(,,…,)。

(24)

求解式(24)方程組可以確定未知數(shù)。將結(jié)果代入式(18)和式(19),可得裂紋管路模態(tài)函數(shù)()和()。

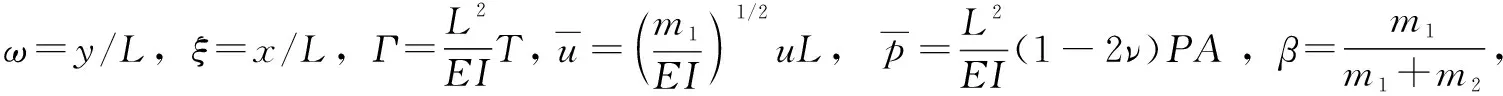

2.4 裂紋管路振動(dòng)方程離散化

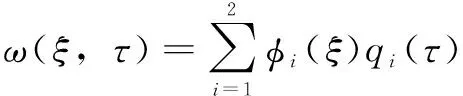

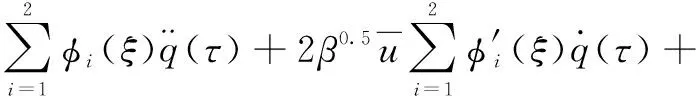

采用Galerkin法對(duì)式(10)進(jìn)行離散,無量綱的模態(tài)函數(shù)為

(25)

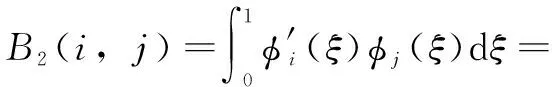

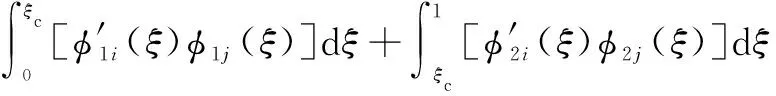

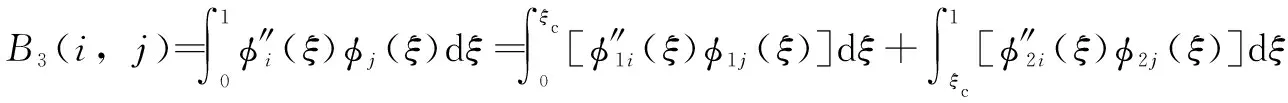

將式(25)代入式(10),整理得

(26)

式(26)兩邊同時(shí)乘以()(=1,2),對(duì)其在區(qū)間(0,1)上進(jìn)行積分,整理得

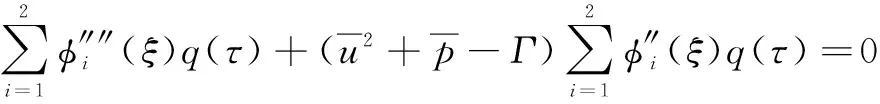

(27)

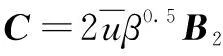

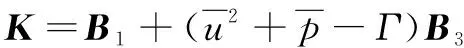

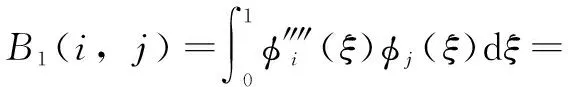

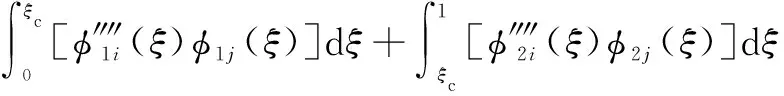

其中,矩陣、和的表達(dá)式分別為

(28)

(29)

(30)

式(27)和式(28)中矩陣、和的表示式分別為

(31)

(32)

(33)

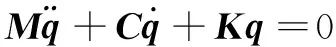

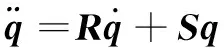

將式(27)進(jìn)一步簡化為

(34)

其中,矩陣和分別表示為

=-,=-

(35)

(36)

其中,矩陣的表達(dá)式為

(37)

矩陣的特征方程為

++++=0

(38)

2.5 裂紋管路固有頻率分析

管路的無量綱固有頻率和衰減系數(shù)分別表現(xiàn)在特征方程(38)求解結(jié)果的虛部和實(shí)部。

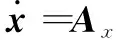

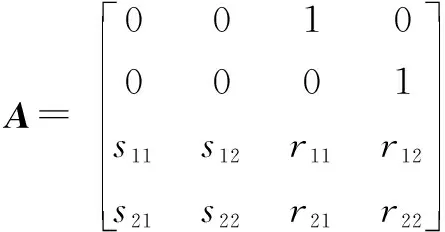

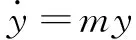

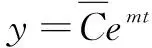

定常流會(huì)使兩端固支的管路出現(xiàn)靜力屈服,管路發(fā)生發(fā)散失穩(wěn)(靜態(tài)失穩(wěn))現(xiàn)象。當(dāng)矩陣的特征方程(38)中為零時(shí),特征方程的解會(huì)出現(xiàn)為零的特征值,管路發(fā)生發(fā)散失穩(wěn)現(xiàn)象,此時(shí)管路中定常流的流速為靜態(tài)失穩(wěn)臨界流速。在上述約束條件和定常流激勵(lì)下管路的靜態(tài)失穩(wěn)現(xiàn)象可用一階微分方程進(jìn)行解釋。設(shè)線性齊次方程為

(39)

式(39)解的形式表示為

(40)

管路的狀體與式(40)中的解有關(guān),設(shè)其為實(shí)數(shù),當(dāng)>0時(shí),隨著的不斷變大趨于無窮,此時(shí)式(40)的解失穩(wěn);當(dāng)<0,隨著的不斷變大逐漸趨于0,此時(shí)式(40)的解穩(wěn)定;當(dāng)=0時(shí),是失穩(wěn)的臨界值,這種條件下的失穩(wěn)屬于發(fā)散失穩(wěn)。

裂紋位置、裂紋圓周角、流體流速、流體壓力和質(zhì)量比等參數(shù)均影響特征方程(38)的解。為探究上述參數(shù)對(duì)裂紋管路動(dòng)力學(xué)特性的影響規(guī)律,給出液壓管路工作參數(shù)如表1所示,并選取仿真參數(shù)。

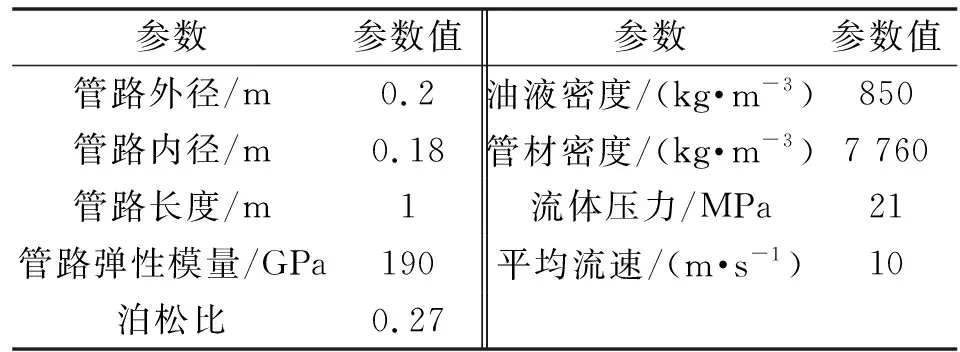

表1 管路工作參數(shù)

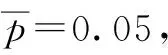

以裂紋相對(duì)位置為變量,對(duì)式(38)進(jìn)行求解,得到管路固有頻率隨裂紋相對(duì)位置的變化曲線,如圖4所示。

圖4 管路固有頻率隨裂紋相對(duì)位置的變化曲線

分析圖4中管路的前兩階固有頻率隨裂紋相對(duì)位置的變化趨勢(shì)可以得出:當(dāng)裂紋相對(duì)位置為0.5和0.8左右時(shí),管路一階固有頻率和二階固有頻率均有極值。

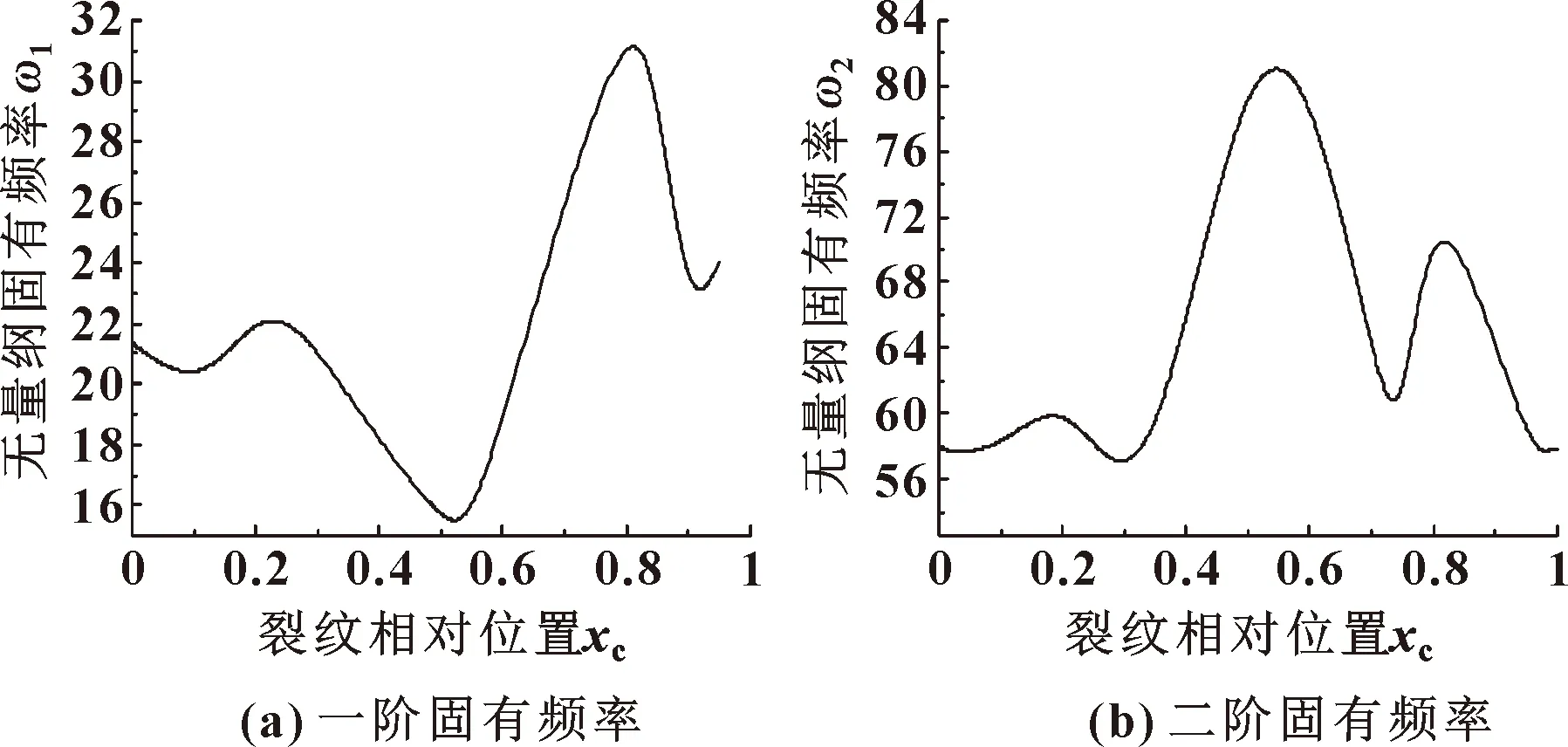

將裂紋圓周角作為變量,對(duì)式(38)求解,得到管路固有頻率隨裂紋圓周角的變化曲線,如圖5所示。

圖5 管路固有頻率隨裂紋圓周角的變化曲線

分析圖5兩條曲線可以得出:管路前兩階固有頻率隨裂紋圓周角加大在較小范圍內(nèi)呈不同變化趨勢(shì),管路一階固有頻率隨裂紋圓周角加大而逐漸減小,并最后趨于穩(wěn)定;管路二階固有頻率隨裂紋圓周角加大而逐漸增大,并最后趨于穩(wěn)定;隨著裂紋圓周角的增大,管路一階固有頻率逐漸下降,而二階固有頻率逐漸上升。

綜上所述:裂紋位置和裂紋圓周角的變化均會(huì)影響管路的固有頻率,管路固有頻率受裂紋位置的影響更為明顯。

2.6 裂紋管路靜態(tài)失穩(wěn)臨界流速分析

通過控制變量法分析不同裂紋深度下裂紋位置和裂紋圓周角對(duì)管路靜態(tài)失穩(wěn)臨界流速的變化規(guī)律。

對(duì)式(38)進(jìn)行求解,得到不同裂紋深度下管路靜態(tài)失穩(wěn)臨界流速隨裂紋相對(duì)位置的變化曲線,如圖6所示。

分析圖6可發(fā)現(xiàn):不同裂紋深度下管路的靜態(tài)失穩(wěn)流速隨裂紋相對(duì)位置均出現(xiàn)先增大后減小的變化趨勢(shì),且變化劇烈程度隨著裂紋相對(duì)深度的加大而增加。

圖6 管路靜態(tài)失穩(wěn)臨界流速隨裂紋位置的變化曲線

以裂紋圓周角和裂紋相對(duì)深度為變量,對(duì)式(38)進(jìn)行求解,得到不同裂紋深度下管路靜態(tài)失穩(wěn)臨界流速隨裂紋圓周角的變化曲線,如圖7所示。

分析圖7可發(fā)現(xiàn):不同裂紋深度管路的靜態(tài)失穩(wěn)臨界流速隨裂紋圓周角的加大而減小,當(dāng)裂紋圓周角在[0,π/3]及[2π/3,π]區(qū)間內(nèi)時(shí),靜態(tài)失穩(wěn)流速隨裂紋圓周角增加而顯著減小;在[π/3,2π/3]區(qū)間時(shí),靜態(tài)失穩(wěn)流速幾乎不隨裂紋圓周角增加而變化;在裂紋圓周角相同時(shí),管路靜態(tài)失穩(wěn)臨界流速的變化幅值隨裂紋相對(duì)深度的加大而增加。

綜上所述:裂紋位置、裂紋深度和裂紋圓周角的變化均會(huì)引起管路靜態(tài)失穩(wěn)臨界流速的變化,裂紋位置的變化會(huì)對(duì)管路靜態(tài)失穩(wěn)臨界流速產(chǎn)生較大影響。

3 循環(huán)壓力沖擊作用下管路泄漏故障分析

加工制造及現(xiàn)場(chǎng)裝配會(huì)導(dǎo)致飛機(jī)液壓管路外表面產(chǎn)生微缺陷,管路中的流體介質(zhì)以循環(huán)壓力沖擊的形式作用到管路內(nèi)壁,會(huì)導(dǎo)致缺陷逐漸加深加大甚至貫穿管壁,進(jìn)而使管路系統(tǒng)發(fā)生泄漏。管路泄漏位置通過負(fù)壓波法檢測(cè)。

3.1 循環(huán)壓力沖擊作用下管路泄漏故障仿真分析

以正弦壓力波模擬管路中的循環(huán)壓力沖擊,在AMESim中對(duì)不同泄漏情況下的管路故障進(jìn)行分析。

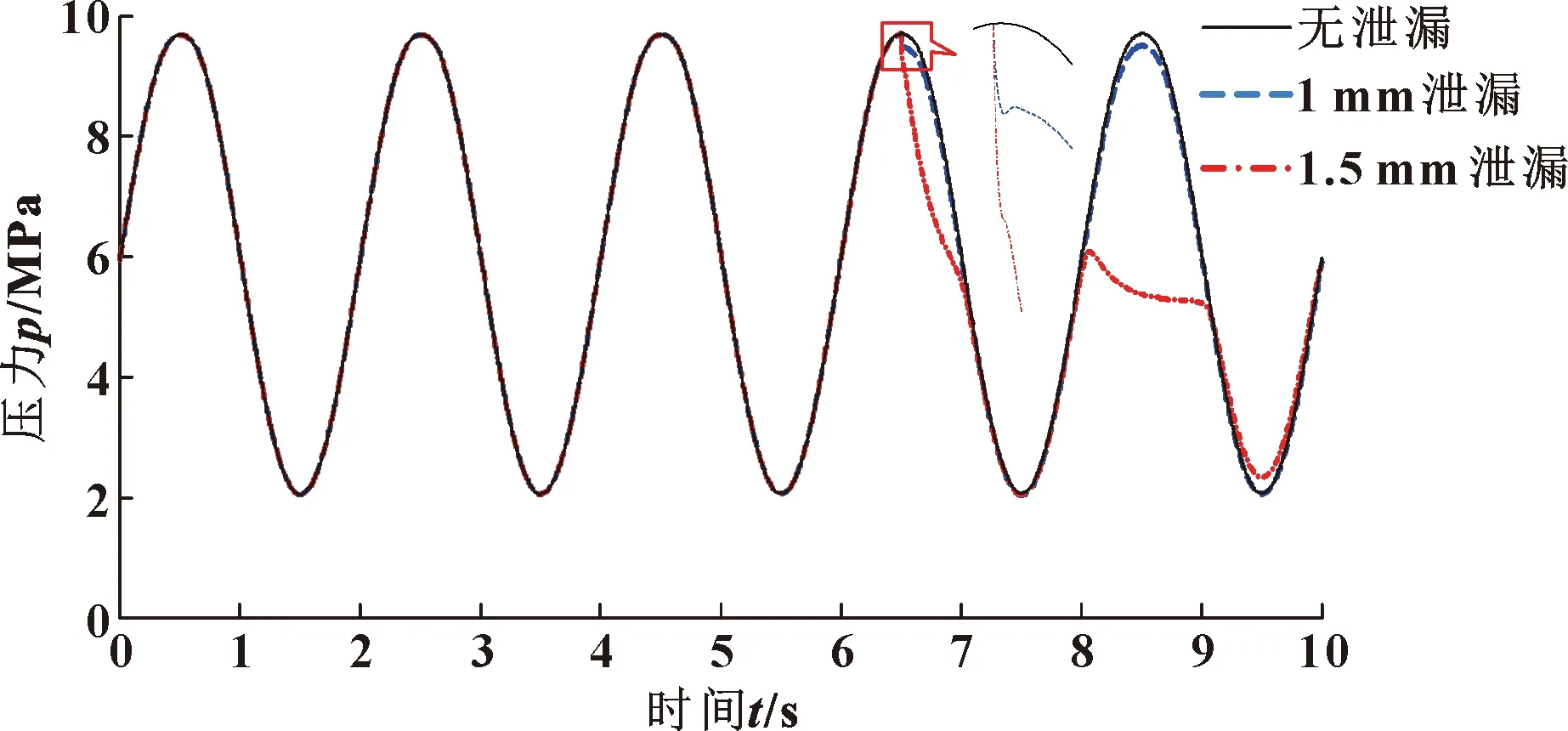

仿真參數(shù)設(shè)置:時(shí)長10 s,步長0.001 s,泄漏位置距管左右兩側(cè)壓力傳感器分別為1.76 m和1.3 m,以節(jié)流閥模擬裂紋,節(jié)流閥在6.5 s受到階躍信號(hào)控制。其開口直徑為1、1.5 mm時(shí),管路中壓力曲線如圖8所示。

圖8 不同泄漏情況下管路壓力曲線

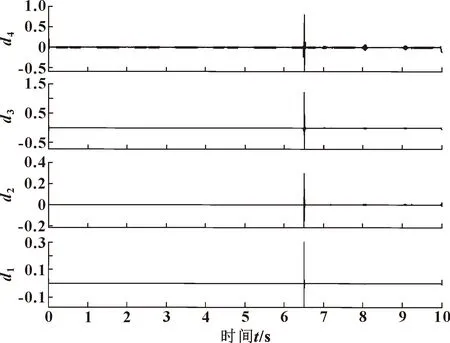

分析壓力曲線發(fā)現(xiàn),管路在出現(xiàn)泄漏時(shí),壓力信號(hào)會(huì)表現(xiàn)出奇異性。選擇合適小波函數(shù)對(duì)信號(hào)奇異性進(jìn)行檢測(cè),通過對(duì)比得到,節(jié)流閥開口直徑為1.5 mm時(shí),采用db5小波函數(shù)檢測(cè)壓力曲線中的奇異性效果最好,可以清楚地看出奇異點(diǎn)的位置,其幅值較大而且很窄,如圖9所示。

圖9 壓力曲線經(jīng)db5小波函數(shù)分解細(xì)節(jié)

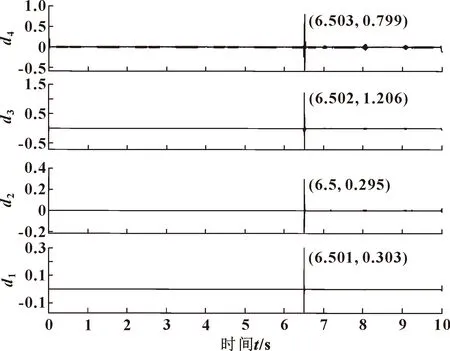

利用MATLAB對(duì)分解細(xì)節(jié)進(jìn)行處理,確定各層細(xì)節(jié)信號(hào)的模極大值點(diǎn),模極大值坐標(biāo)信息如圖10所示。

圖10 模極大值點(diǎn)坐標(biāo)信息

根據(jù)細(xì)節(jié)信號(hào)的4個(gè)模極大值點(diǎn)進(jìn)一步計(jì)算可確定壓力信號(hào)中奇異點(diǎn)發(fā)生時(shí)間在6.501 5 s。發(fā)現(xiàn)小波函數(shù)可精準(zhǔn)檢測(cè)泄漏情況下管路中壓力曲線的奇異性,并能精準(zhǔn)定位信號(hào)奇異點(diǎn)的位置。

3.2 循環(huán)壓力沖擊作用下管路泄漏故障實(shí)驗(yàn)研究

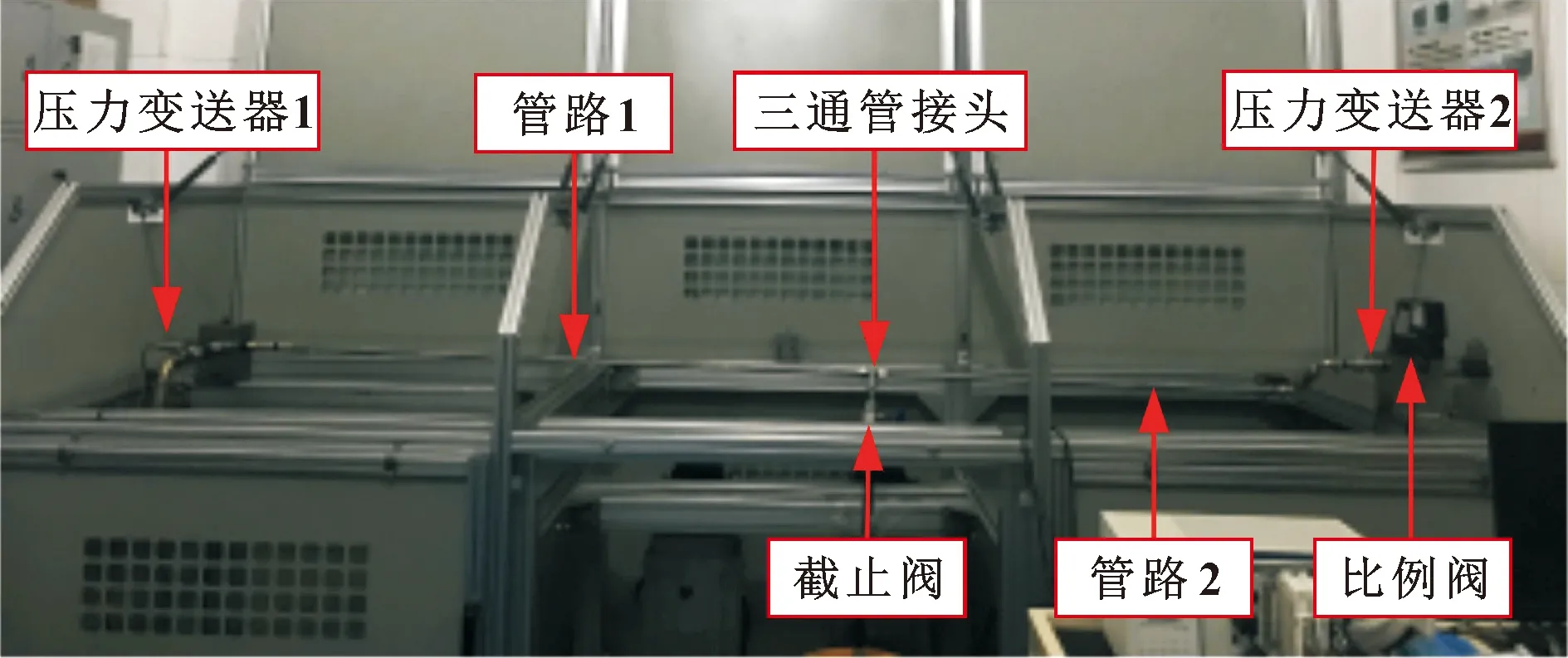

管路、截止閥以及壓力變送器等在試驗(yàn)臺(tái)上的安裝方式如圖11所示。

圖11 實(shí)驗(yàn)管路及壓力變送器安裝

3.3 管路泄漏實(shí)驗(yàn)結(jié)果分析

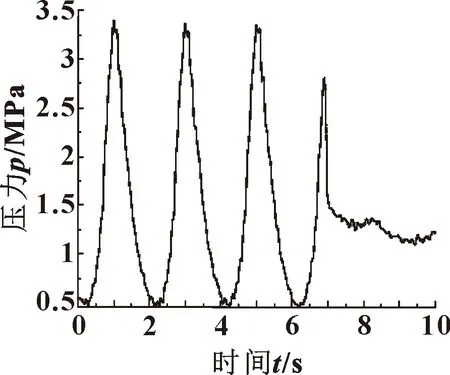

輸入信號(hào)為最大壓力3.5 MPa、最小壓力0.5 MPa、波形頻率為0.5 Hz的正弦波,采樣時(shí)間為10 s,采樣頻率為1 000 Hz。將壓力變送器檢測(cè)到的信號(hào)通過軟閾值算法進(jìn)行降噪處理,經(jīng)降噪處理后的壓力變送器1的壓力曲線1如圖12所示。

圖12 壓力曲線1

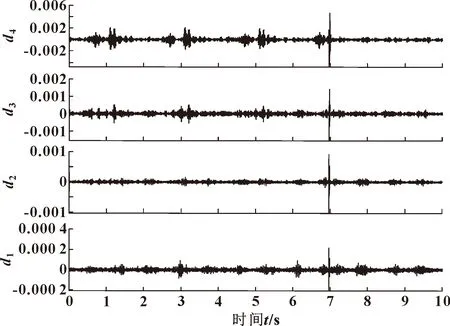

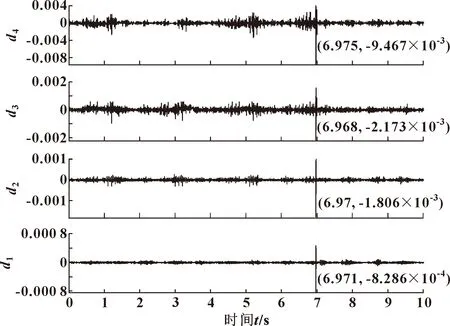

通過圖12可以看出,第7 s時(shí)曲線會(huì)出現(xiàn)較大的奇異性。以db5小波函數(shù)對(duì)壓力曲線進(jìn)行分解,計(jì)算負(fù)壓波從泄漏位置傳播到壓力變送器1的時(shí)間,分解結(jié)果如圖13所示。

圖13 壓力曲線1 db5經(jīng)小波函數(shù)分解細(xì)節(jié)圖

分解細(xì)節(jié)圖中的模極大值點(diǎn)坐標(biāo)信息如圖14所示。

圖14 模極大值點(diǎn)坐標(biāo)信息

計(jì)算得到負(fù)壓波從泄漏位置傳播到壓力變送器1的時(shí)間為6.971 75 s。

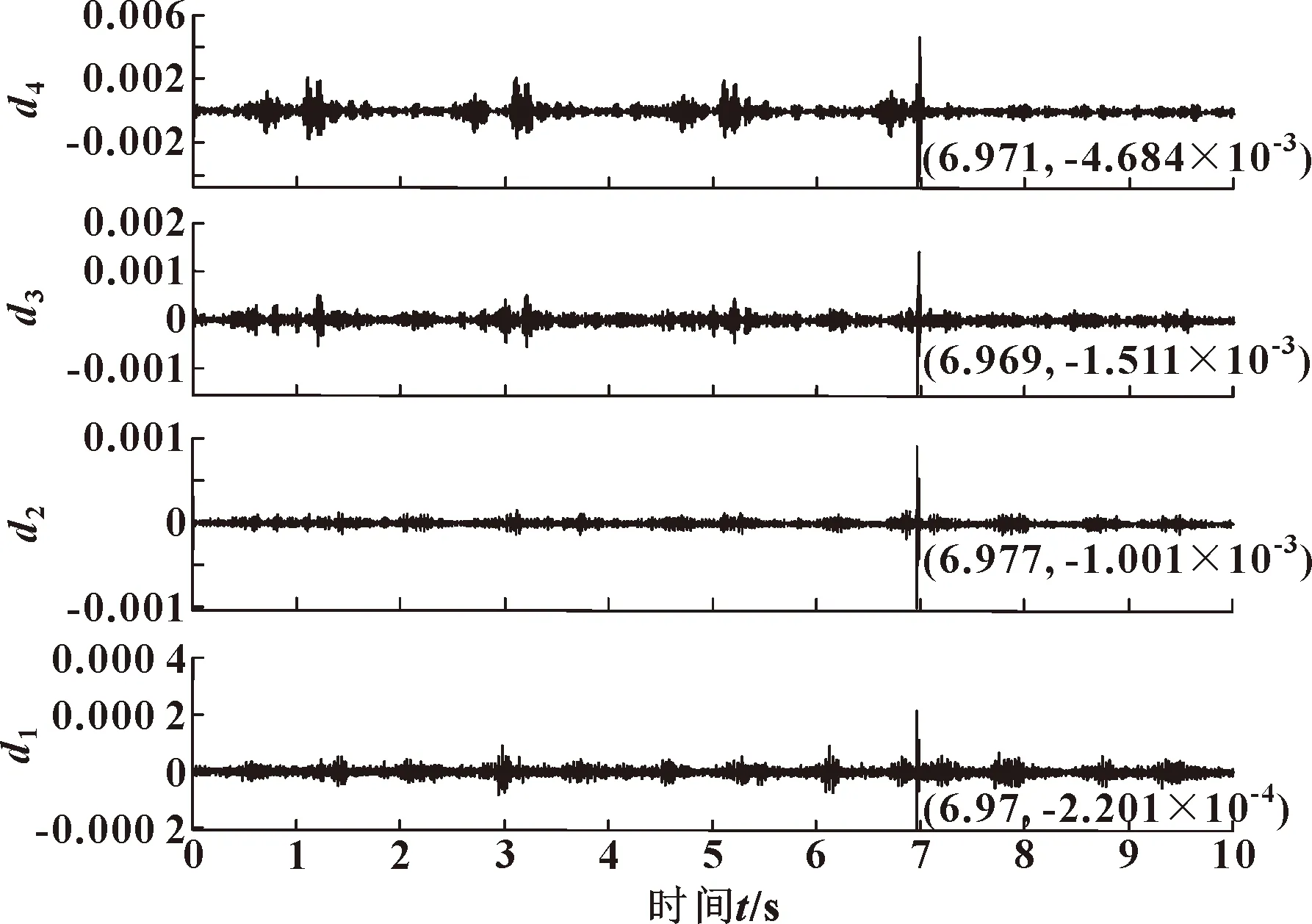

經(jīng)降噪處理后的壓力變送器2的壓力曲線2如圖15所示。

圖15 壓力曲線2

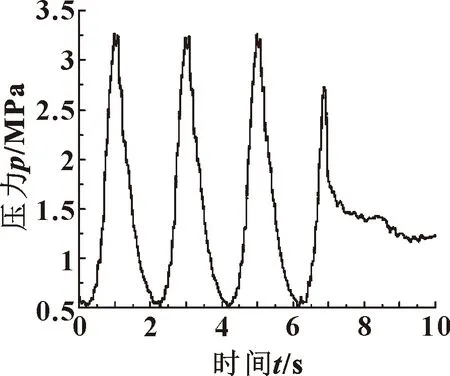

選取db5小波函數(shù)對(duì)壓力曲線2進(jìn)行小波分解,如圖16所示。

圖16 壓力曲線2經(jīng)db5小波函數(shù)分解細(xì)節(jié)圖

計(jì)算得到負(fù)壓波從泄漏位置傳播到壓力變送器2的時(shí)間為6.971 s。

兩壓力變送器間距為3.06 m,二者檢測(cè)到的負(fù)壓波信號(hào)時(shí)間差為0.000 75 s,負(fù)壓波速1 073.8 m/s,根據(jù)負(fù)壓波定位公式計(jì)算得泄漏位置距壓力變送器1的距離為1.9 m,對(duì)比實(shí)際距離1.76 m,定位誤差約為8%。

4 結(jié)論

通過建立飛機(jī)液壓管路流固耦合振動(dòng)方程以及兩端固支約束裂紋管路模態(tài)函數(shù)方程,研究裂紋位置、裂紋圓周角對(duì)管路動(dòng)力學(xué)特性影響規(guī)律;最后,考慮在循環(huán)沖擊作用下管路裂紋會(huì)擴(kuò)展成貫穿性裂紋情況下,對(duì)循環(huán)壓力沖擊作用下飛機(jī)液壓管路泄漏故障進(jìn)行模擬,通過小波變換和負(fù)壓波法檢測(cè)及定位管路泄漏位置,并開展管路泄漏故障實(shí)驗(yàn),驗(yàn)證了檢測(cè)方法的精確性。結(jié)論如下:

(1)裂紋位置和裂紋圓周角的變化均會(huì)影響管路的固有頻率和靜態(tài)失穩(wěn)流速,且裂紋位置變化對(duì)二者的影響更為明顯。

(2)管路裂紋的開口越大,發(fā)生泄漏故障時(shí),管路中壓力信號(hào)的奇異性越顯著,利用負(fù)壓波法可以精準(zhǔn)檢測(cè)泄漏發(fā)生位置。