風機齒輪雙裂紋擴展特性及壽命分析

穆塔里夫·阿赫邁德 ,白浩宇 ,孫光耀

(1.新疆大學機械工程學院, 新疆烏魯木齊 830047;2.新疆大學電氣工程學院, 新疆烏魯木齊 830047)

0 前言

當前對風能利用的形式主要還是風力發(fā)電,而增速齒輪箱是風力發(fā)電機組中最重要的組成部件之一。齒輪箱中齒輪斷裂是最常見的現(xiàn)象,斷裂原因主要是長時間的載荷作用導致裂紋萌生及擴展,最后使其齒輪斷裂,這會使風機產(chǎn)生嚴重的故障。因此,對其裂紋特性進行研究和對壽命計算進行分析很有必要。

目前,很多學者對其裂紋擴展及壽命進行了分析。李有堂等探究了考慮閉合效應與不考慮其閉合效應情況下疲勞裂紋擴展壽命的區(qū)別。李秀紅等通過有限元軟件計算與實驗結果對比來確定最優(yōu)裂紋萌生損傷模型,探究載荷及表面粗糙度對裂紋萌生壽命的影響。CAI等探討了初始裂紋在不同幾何參數(shù)下的齒根裂紋前緣應力強度因子的變化規(guī)律。朱林等人考慮了殘余應力影響下的裂紋擴展,預測結果與實驗結果基本一致。肖俊峰和李建蘭探究了緊急制動對風機行星輪系中太陽輪裂紋疲勞擴展壽命的影響。趙國平等研究了混合潤滑對斜齒輪裂紋萌生及擴展壽命的影響。劉杰等人創(chuàng)建了懸臂梁模型,探究裂紋增長對振動響應的影響。有學者分析混合模式對不同三維裂紋疲勞擴展壽命的影響。王延忠等在齒面上探究不同粗糙度對齒輪疲勞壽命的預測影響。許德濤等運用有限元軟件,探究初始裂紋在不同參數(shù)條件下對裂紋前緣應力強度因子及疲勞擴展壽命的影響。

上述研究主要是針對于齒輪齒根處單條三維裂紋疲勞擴展的問題,通過改變?nèi)S裂紋的初始參數(shù)討論對擴展軌跡及疲勞壽命的影響。工程上,一個物體上的兩條很靠近的裂紋會被當成一條裂紋處理,但兩條相對比較遠的裂紋是根據(jù)受力情況進行擴展的,在一定條件下可能會融合。風機齒輪齒寬較大,出現(xiàn)雙裂紋及多裂紋的概率較大。文中主要討論風電機齒輪齒根處出現(xiàn)雙裂紋的情況,探究含初始雙裂紋齒輪在擴展過程中應力強度因子及疲勞壽命的變化規(guī)律。

1 應力強度因子與裂紋擴展

1.1 應力強度因子

三維裂紋類型分為:張開型裂紋也被稱為Ⅰ型裂紋,滑移型裂紋也被稱為Ⅱ型裂紋,撕裂型裂紋也被稱為Ⅲ型裂紋。其應力強度因子也對應分為、、。

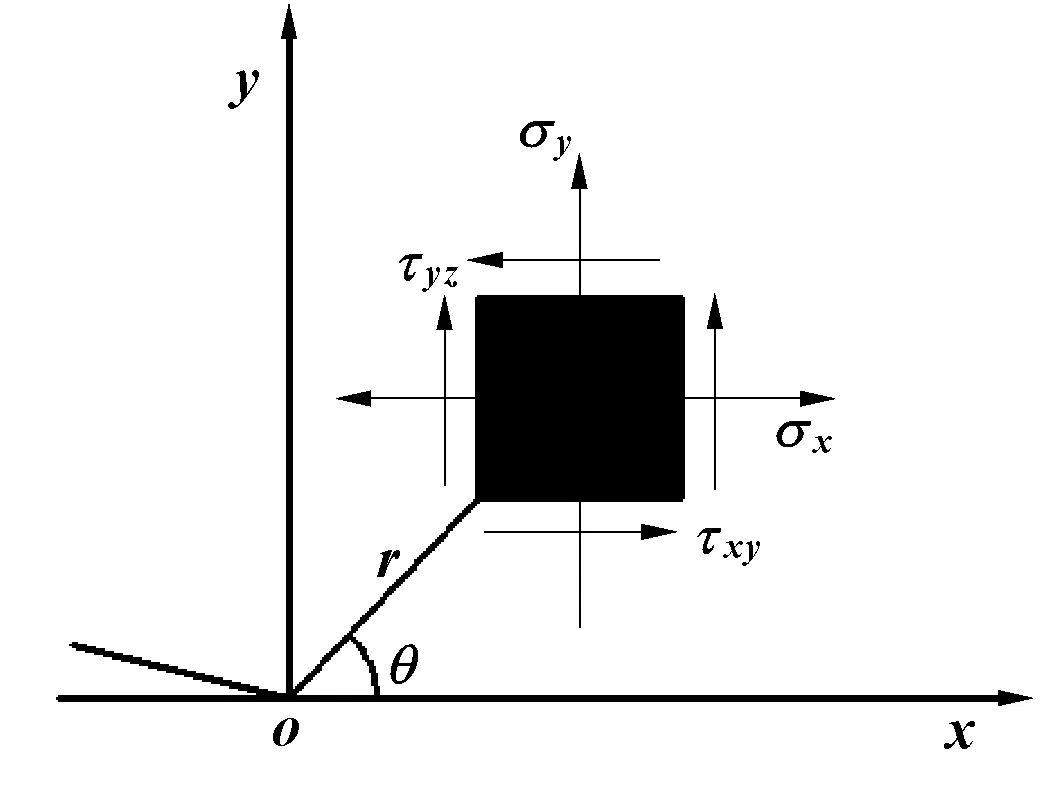

選取裂紋端點為坐標原點,建立極坐標(,),遠小于裂紋長度,軸正方向為裂紋前緣,軸正方向為裂紋面法線方向,軸正方向為裂紋擴展方向。根據(jù)斷裂力學的解析,裂端的應力場(,,,,,)如圖1所示。

圖1 裂紋尖端應力場

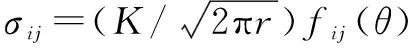

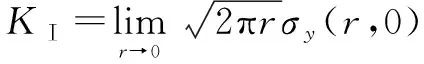

裂紋前緣距離裂紋處的漸進應力場可以統(tǒng)一表示為

(1)

式中:()為裂紋形狀與外載荷條件下的分布函數(shù);為應力強度因子。3種應力強度因子的公式分別為

(2)

(3)

(4)

1.2 疲勞裂紋擴展

為計算并分析疲勞裂紋擴展的壽命,必須了解疲勞裂紋擴展速率曲線。圖2中為裂紋長度,為裂紋擴展循環(huán)次數(shù),Δ為裂紋擴展的門檻值,一般由材料決定,Δ為最大應力強度因子減去最小應力強度因子的差值。從圖2中可明顯地看出該曲線分為3個區(qū)域,區(qū)域1為低速區(qū),當Δ<Δ時,裂紋被默認為是不擴展的。

圖曲線

(5)

區(qū)域3為高速區(qū),這個區(qū)域裂紋擴展速率快,通常不考慮該區(qū)域的壽命。

2 建立含初始雙裂紋齒輪模型

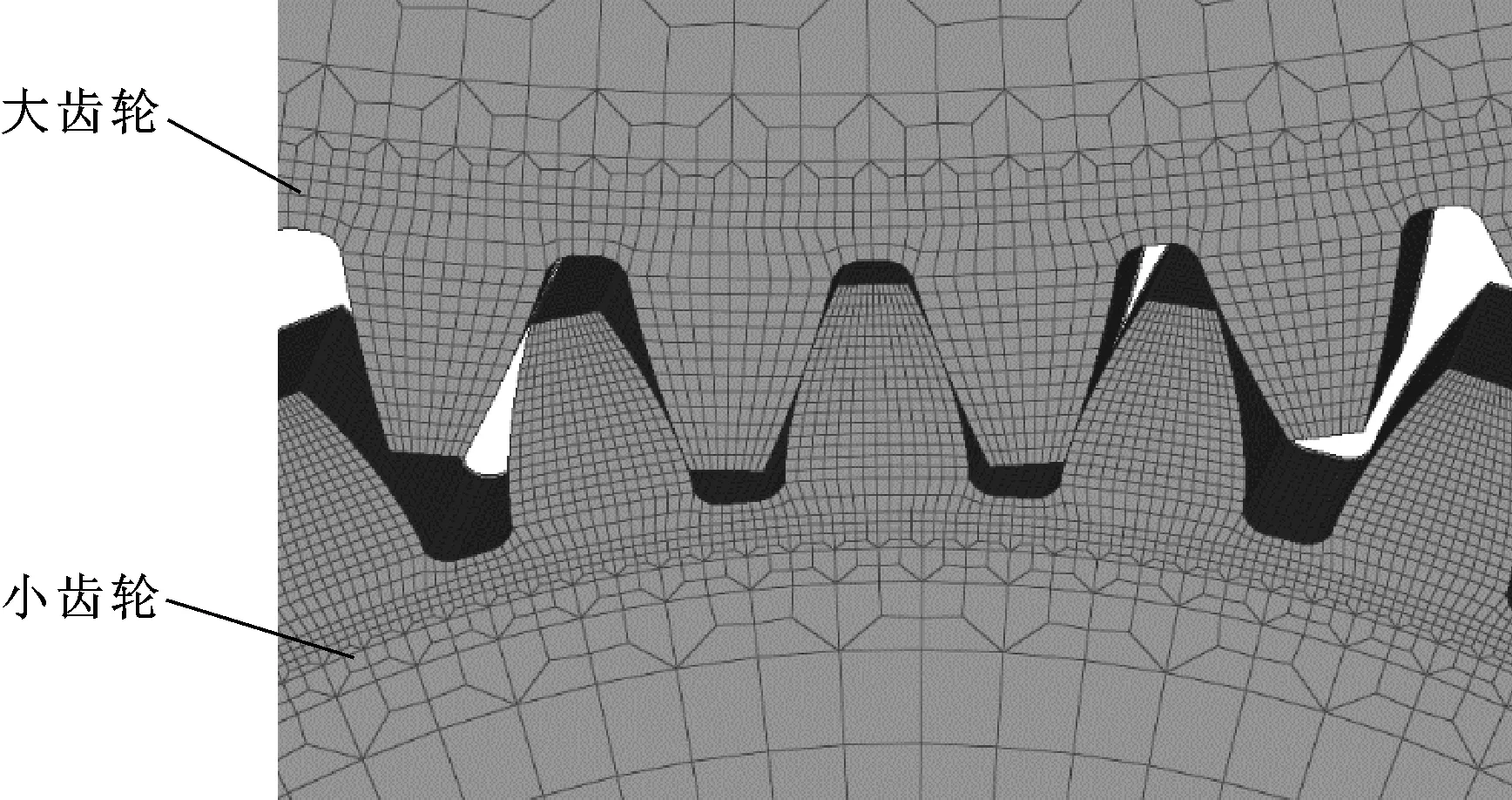

為分析變速箱齒輪齒根邊緣處三維裂紋,首先需要參數(shù)化創(chuàng)建三維齒輪模型。齒輪參數(shù):小齒輪的齒數(shù)為36,大齒輪的齒數(shù)為84,大齒輪與小齒輪模數(shù)均為8 mm,壓力角均為20°,齒寬均為200 mm,齒頂高系數(shù)1,頂系0.25,材料為42CrMn。裂紋導入和裂紋擴展時對網(wǎng)格要求較高,需要導入專業(yè)的網(wǎng)格處理軟件中進行網(wǎng)格劃分。齒輪局部網(wǎng)格如圖3所示。

圖3 齒輪局部網(wǎng)格劃分

劃分好網(wǎng)格后,需要導入有限元軟件中進行計算,再聯(lián)合Franc 3D軟件插入三維裂紋繼續(xù)計算。為探究雙裂紋應力強度因子的變化規(guī)律,需要對小齒輪孔施加一個固定約束,對大齒輪孔施加一個500 kN·m扭矩。先在齒根處建立只含一條裂紋的三維模型,如圖4所示,裂紋1在齒根處坐標為(14.8,100,-133.8) mm,設橢圓形裂紋長半軸與短半軸都為0.5 mm。然后再創(chuàng)建如圖4(b)所示的雙裂紋模型,第一組雙裂紋為裂紋1和裂紋2,對應坐標為(14.8,100,-133.8) mm、(14.8,95,-133.8) mm;第二組雙裂紋為裂紋1和裂紋3,對應坐標為(14.8,100,-133.8) mm、(14.8,90,-133.8) mm;第三組雙裂紋為裂紋1和裂紋4,對應標坐標為(14.8,100,-133.8) mm、(14.8,85,-133.8) mm。建立橢圓形裂紋,設其短半軸與長半軸都為0.5 mm。如圖4所示裂紋各個組裂紋分部的距離分別為5、10、15 mm,位置具體分布如圖4(b)所示。圖4(a)中裂紋1與圖4(b)中的裂紋1為初始參數(shù)完全相同的裂紋。

圖4 齒根裂紋位置

3 齒根雙裂紋應力強度因子及疲勞擴展壽命計算與分析

控制單裂紋與雙裂紋擴展時,取0~15步的步長為0.09 mm,16~30步的步長0.2 mm,相距5 mm的雙裂紋在擴展融合前共擴展了15步,相距10 mm的雙裂紋在擴展融合前共擴展了21步,相距15 mm的雙裂紋在擴展融合前共擴展了28步。分別計算3種雙裂紋不同擴展步的前緣裂紋應力強度因子及裂紋擴展疲勞壽命循環(huán)次數(shù)。

3.1 應力強度因子的變化規(guī)律

直齒輪的應力強度因子主要是型。為探究直齒輪齒根裂紋前緣型應力強度因子的變化規(guī)律,需要通過有限元分析計算出上述一組單裂紋及3組雙裂紋中裂紋1的數(shù)據(jù),然后進行數(shù)據(jù)處理與分析。初始設置時保證雙裂紋模型中裂紋1與單裂紋模型初始參數(shù)一樣。

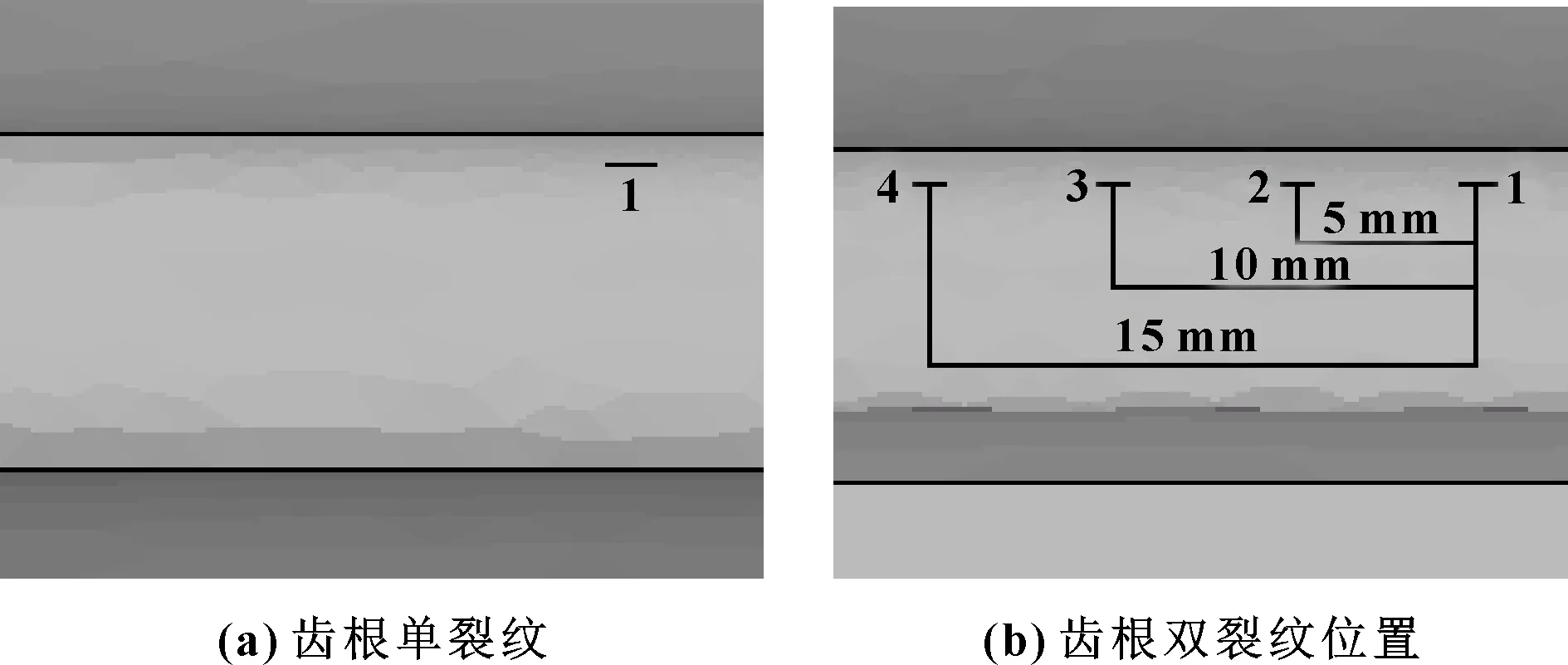

根據(jù)上述設置的步長,相距5 mm的雙裂紋在Franc 3D軟件中計算到第15步后自動停止,再擴展就需要擴展融合,則取其單裂紋與雙裂紋中裂紋1的初始裂紋(第0步)、第5步、第10步和第15步的裂紋前緣應力強度因子,如圖5所示。可以看出:在不同擴展步下的應力強度因子有著一定的變化規(guī)律;初始裂紋及擴展的第5步時的單裂紋模型比雙裂紋的應力強度因子大,擴展到第10步時前緣的應力強度因子基本相同,擴展到第15步時,整體上單裂紋比雙裂紋前緣應力強度因子小,而且裂紋前緣應力強度因子曲線有著兩端高中間低的變化趨勢,在10步之前兩端基本一樣,但第15步時雙裂紋中的裂紋1右端應力強度因子明顯偏高。

圖5 相距5 mm雙裂紋中裂紋1與單裂紋在不同擴展步裂紋前緣長度下的應力強度因子

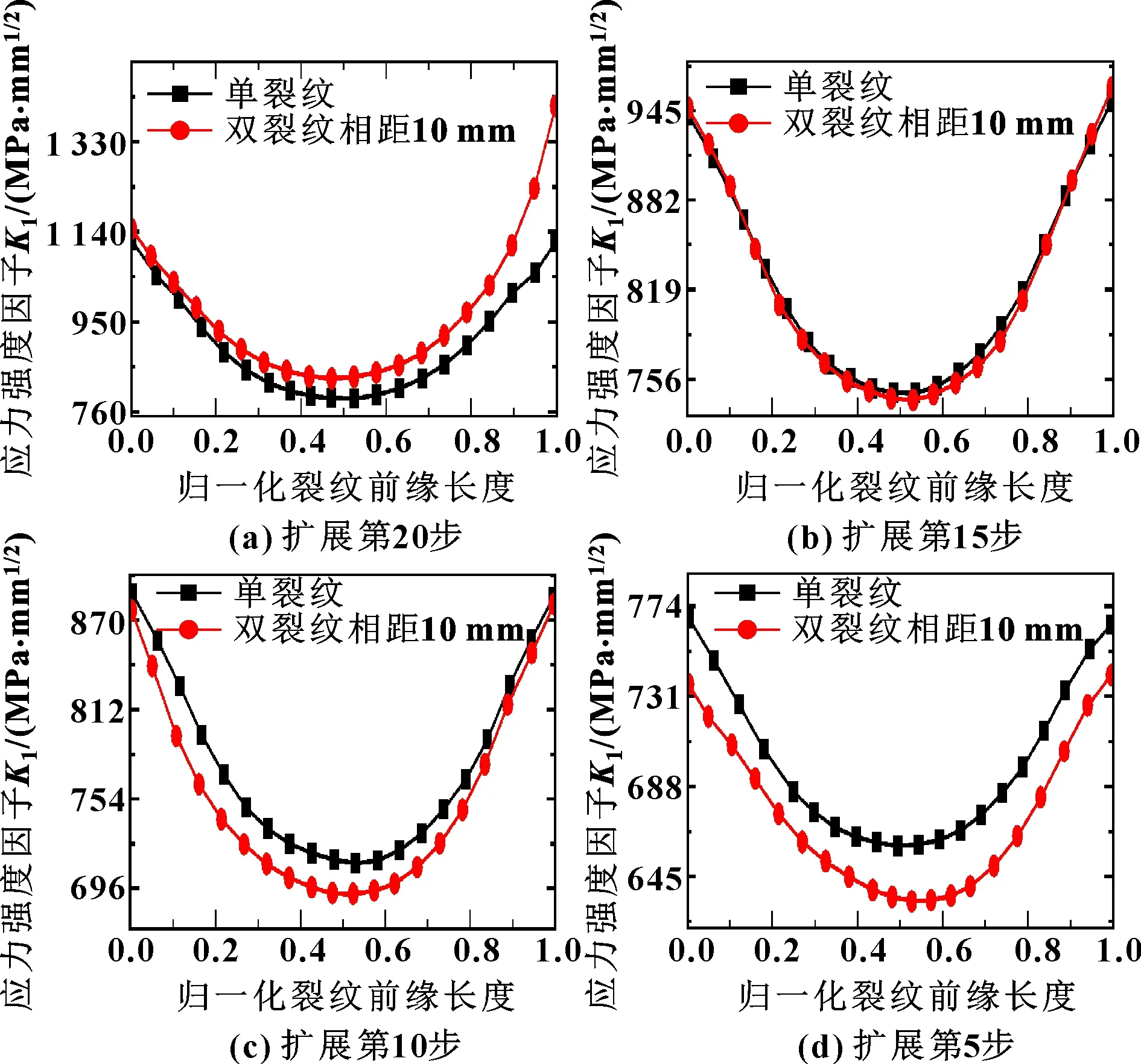

相距10 mm的雙裂紋擴展21步后自動停止,為探究不同步長下的應力強度因子的變化規(guī)律,取第5、10、15、20步的前緣應力強度進行對比,如圖6所示。

圖6 相距10 mm雙裂紋中裂紋1與單裂紋在不同擴展步的裂紋前緣長度的應力強度因子

由圖6可以看出:第5、10步單裂紋比雙裂紋模型中裂紋1的前緣應力強度因子大,第15步時基本相等,到第20步時,單裂紋比雙裂紋模型中裂紋1的前緣應力強度因子小;整體上看,裂紋前緣應力強度因子曲線有著兩端高中間低的變化趨勢,在第15步之前兩端基本一樣,但第20步時雙裂紋中的裂紋1右端應力強度因子明顯偏高。

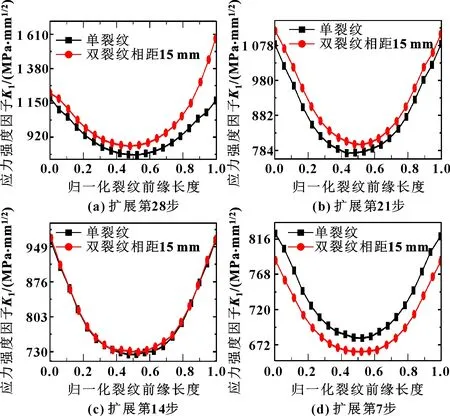

相距15 mm的雙裂紋擴展到28步后自動停止,取第7、14、21、28步的前緣應力強度因子進行對比,如圖7所示。可以看出:第7步單裂紋比雙裂紋模型中裂紋1的前緣應力強度因子大,第14步時基本相等,但第21與第28步時,單裂紋比雙裂紋模型中裂紋1的前緣應力強度因子小;在擴展到第28步時,單裂紋比雙裂紋中裂紋1的前緣應力強度因子要高;整體來看,裂紋前緣應力強度因子曲線有著兩端高中間低的變化趨勢,在第21步之前兩端基本一樣,但第28步時雙裂紋中的裂紋1右端應力強度因子明顯偏高。

圖7 相距15 mm雙裂紋中裂紋1與單裂紋在不同擴展步的裂紋前緣長度的應力強度因子

3.2 擴展壽命的變化規(guī)律

為探究不同位置雙裂紋中裂紋1擴展與單裂紋擴展疲勞壽命的變化規(guī)律,在Franc 3D軟件中設置基本擴展理論公式為Paris公式,由機械材料手冊可得42CrMn的基本斷裂參數(shù)為:裂紋擴展門檻值Δ=12 MPa·m,=2.318,=1.06×10,斷裂臨界值=54 MPa·m。通過有限元軟件模擬仿真分別得出:單裂紋及相距5、10、15 mm雙裂紋中裂紋1擴展疲勞循環(huán)次數(shù)。

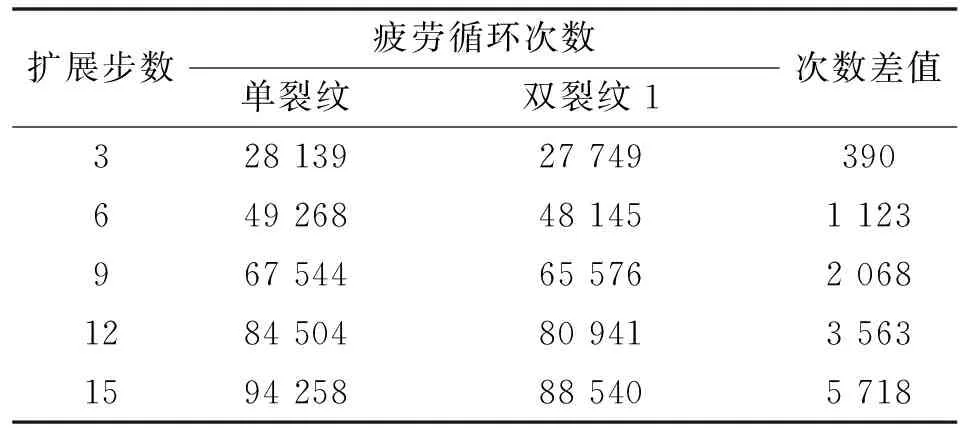

相距5 mm的雙裂紋擴展了15步,為探究不同距離的雙裂紋中裂紋1與單裂紋在相同擴展步下的疲勞循環(huán)次數(shù)的變化,設每3步提取一組數(shù)據(jù),統(tǒng)計單裂紋及雙裂紋中裂紋1疲勞擴展次數(shù)并計算出它們的差值,結果如表1所示。

表1 相距5 mm雙裂紋中裂紋1與單裂紋在不同擴展步下的疲勞循環(huán)次數(shù)

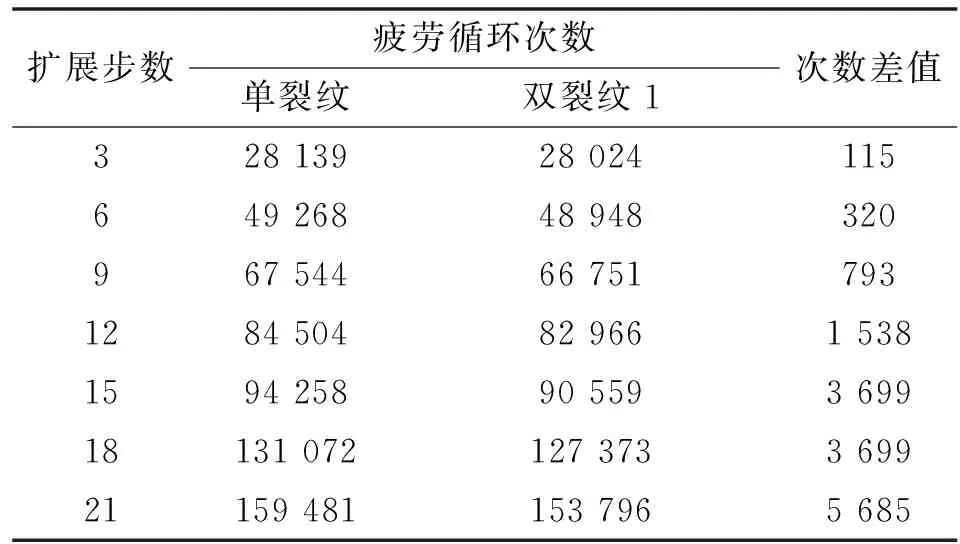

相距10 mm的雙裂紋擴展了21步,為與相距5 mm雙裂紋保持一致,同樣設每3步提取一組數(shù)據(jù),整理單裂紋及雙裂紋中裂紋1疲勞擴展次數(shù)并計算出它們的差值,結果如表2所示。

表2 相距10 mm雙裂紋中裂紋1與單裂紋在不同擴展步的疲勞循環(huán)次數(shù)

相距15 mm的雙裂紋擴展了28步,為更好地與前面兩組數(shù)據(jù)對比,同樣每3步取一組數(shù)據(jù),得到表3。

表3 相距15 mm雙裂紋中裂紋1與單裂紋在不同擴展步的疲勞循環(huán)次數(shù)

4 結論

通過有限元軟件模擬仿真分析齒根出只含一條裂紋的擴展及在單裂紋基礎上改變增加一條裂紋的位置來探究增加的裂紋對單裂紋擴展的影響。

(1)從應力強度因子分析結果可以看出:雙裂紋中的裂紋1與單裂紋前緣應力強度因子均呈現(xiàn)中間低兩端高的趨勢,單裂紋兩端基本一樣高,而雙裂紋中裂紋1的應力強度因子在最后的擴展步都有一個比較明顯的上升趨勢;整體上看雙裂紋中裂紋1剛開始擴展時比單裂紋的應力強度因子小,擴展到最后會高于單裂紋的應力強度因子,中間有一個交替變換的過程。

(2)從拓展壽命結果可以看出:雙裂紋中裂紋1疲勞擴展循環(huán)次數(shù)均小于單裂紋疲勞擴展循環(huán)次數(shù),則可以得出產(chǎn)生雙裂紋時其中一條裂紋會導致雙裂紋中裂紋1的加速擴展,減少壽命周期。

(3)雙裂紋相距得越近,相同擴展步下的疲勞循環(huán)次數(shù)差值越大,說明雙裂紋距離越近,雙裂紋中裂紋1加速擴展得越快。研究結果為含多裂紋齒輪計算分析及裂紋疲勞擴展壽命預測提供參考。