液壓支架三伸縮立柱動(dòng)載過(guò)載試驗(yàn)方法研究

楊建新,唐小龍

(1.煤炭科學(xué)技術(shù)研究院有限公司,北京 100013;2.國(guó)家煤礦支護(hù)設(shè)備質(zhì)量檢驗(yàn)檢測(cè)中心,北京 100013)

0 前言

立柱作為液壓支架的關(guān)鍵承載部件,其性能直接決定采煤工作面的開采效率。液壓支架三伸縮立柱是一種不同于普通單伸縮、雙伸縮結(jié)構(gòu)的新型產(chǎn)品,適用于煤層賦存厚度頻繁變化較大的采煤工作面。

依據(jù)GB 25974.2—2010中5.6.4條款規(guī)定需進(jìn)行動(dòng)載過(guò)載試驗(yàn)。動(dòng)載過(guò)載性能主要反映液壓支架立柱在井下沖擊工況下的抗沖擊性能與安全性能。在液壓支架頻繁承受沖擊載荷時(shí)極易造成立柱漲缸、爆缸、導(dǎo)向套飛出等惡劣事件,對(duì)設(shè)備及人員安全造成重大威脅。

標(biāo)準(zhǔn)中要求采用質(zhì)量塊為不小于10 t的落錘方式產(chǎn)生適宜的能量撞擊立柱,在30 ms內(nèi)使得立柱活塞腔壓力由規(guī)定的初撐力達(dá)到1.5倍額定工作阻力。目前國(guó)內(nèi)沒(méi)有落錘沖擊裝置,國(guó)外僅捷克國(guó)家實(shí)驗(yàn)室具備小缸徑落錘沖擊試驗(yàn)裝置,且相關(guān)檢測(cè)技術(shù)研究已停滯。國(guó)內(nèi)外關(guān)于立柱動(dòng)載過(guò)載測(cè)試技術(shù)的研究仍局限在傳統(tǒng)力學(xué)計(jì)算、仿真分析的層面上,缺少符合實(shí)際工況的大缸徑三伸縮立柱動(dòng)載過(guò)載性能測(cè)試裝置及測(cè)試方法,進(jìn)而驗(yàn)證立柱的動(dòng)載過(guò)載性能。

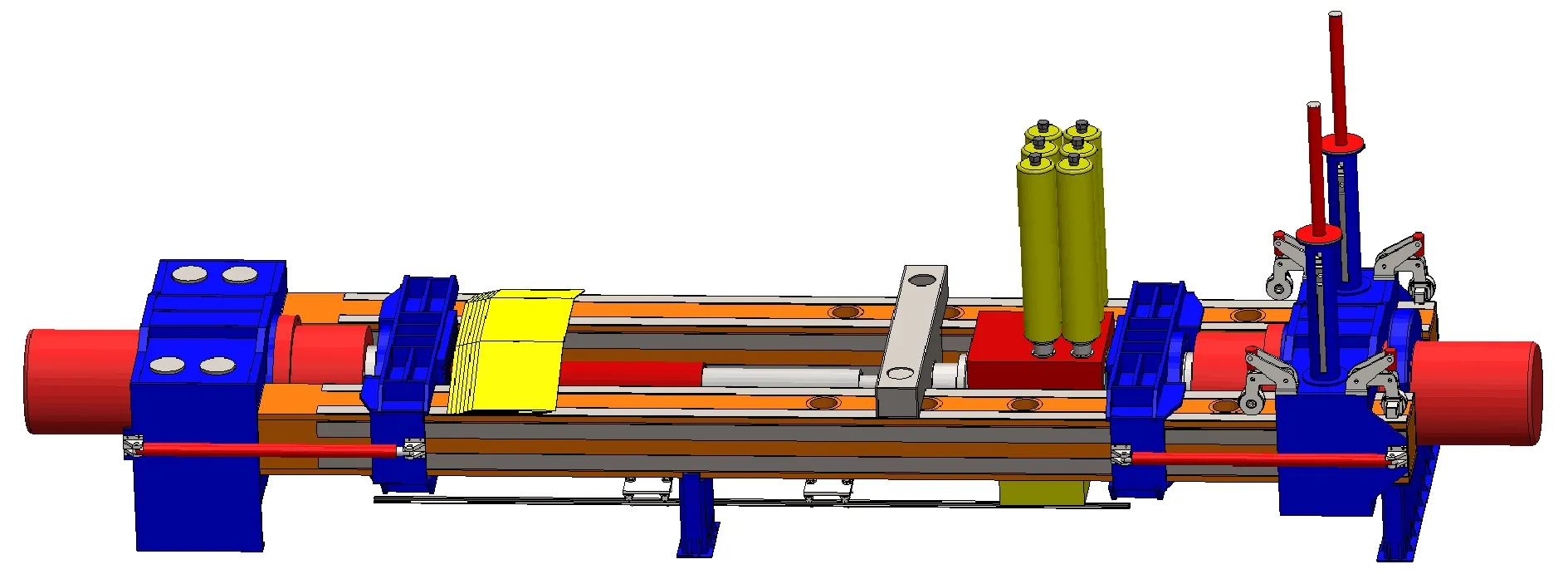

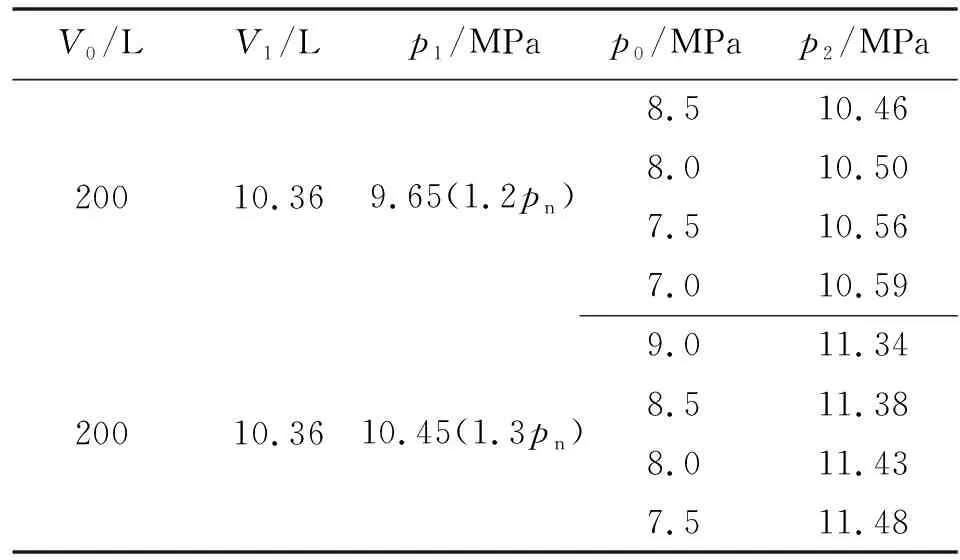

本文作者利用煤科院自主研發(fā)的20 000 kN蓄能沖擊式快速釋放裝置(圖1所示)等效代替落錘沖擊裝置,進(jìn)行三伸縮立柱動(dòng)載過(guò)載性能測(cè)試。基于理論計(jì)算、仿真分析與試驗(yàn)測(cè)試對(duì)沖擊載荷條件下的三伸縮立柱活塞腔壓力變化規(guī)律進(jìn)行分析,驗(yàn)證裝置能否滿足標(biāo)準(zhǔn)要求,即30 ms內(nèi)由規(guī)定的初撐壓力達(dá)到1.5倍額定工作壓力。重點(diǎn)闡述該裝置的試驗(yàn)原理、蓄能器參數(shù)理論計(jì)算、仿真分析與試驗(yàn)比對(duì)。

圖1 20 000 kN蓄能沖擊式快速釋放裝置

1 快速釋放裝置工作原理

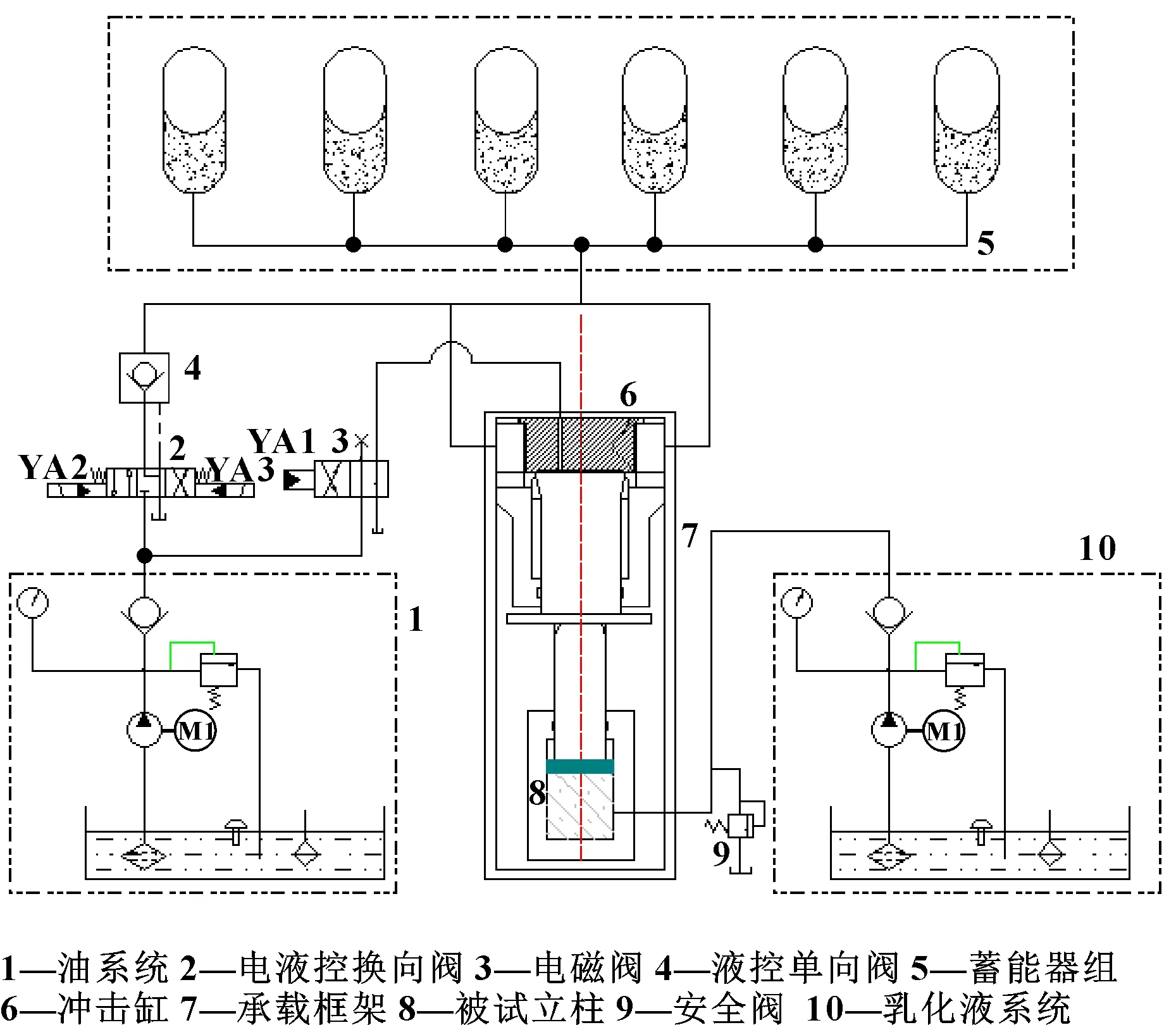

圖2為20 000 kN蓄能沖擊式快速釋放裝置液壓系統(tǒng)原理。具體工作原理:開啟乳化液系統(tǒng)10,調(diào)節(jié)系統(tǒng)壓力(大于60%額定工作壓力),給被試立柱8供液,被試立柱伸出全行程的75%,在立柱承載框架7內(nèi)撐緊,初撐至60%額定工作壓力;開啟油系統(tǒng)1,電液控?fù)Q向閥2的YA2帶電,給蓄能器組5和沖擊缸6充液至一定壓力,此時(shí)蓄能器完成積蓄能量,電磁閥3的YA1帶電,給沖擊缸的下腔供液,使沖擊缸中的沖擊桿與缸底脫離,蓄能器積蓄的能量瞬間釋放,釋放出的高壓油液作用在沖擊桿上,沖擊桿向外伸出,作用在被試立柱上,完成動(dòng)載過(guò)載試驗(yàn);試驗(yàn)完成后,沖擊桿靠被試立柱的供液來(lái)復(fù)位,YA3帶電,復(fù)位的油液流回油箱。

圖2 20 000 kN蓄能沖擊式快速釋放裝置液壓系統(tǒng)原理

2 蓄能器參數(shù)理論計(jì)算

根據(jù)標(biāo)準(zhǔn)要求的立柱內(nèi)腔壓力需要達(dá)到的值,需要對(duì)釋放裝置所需的蓄能器壓力參數(shù)進(jìn)行初步計(jì)算。

2.1 三伸縮立柱基本參數(shù)

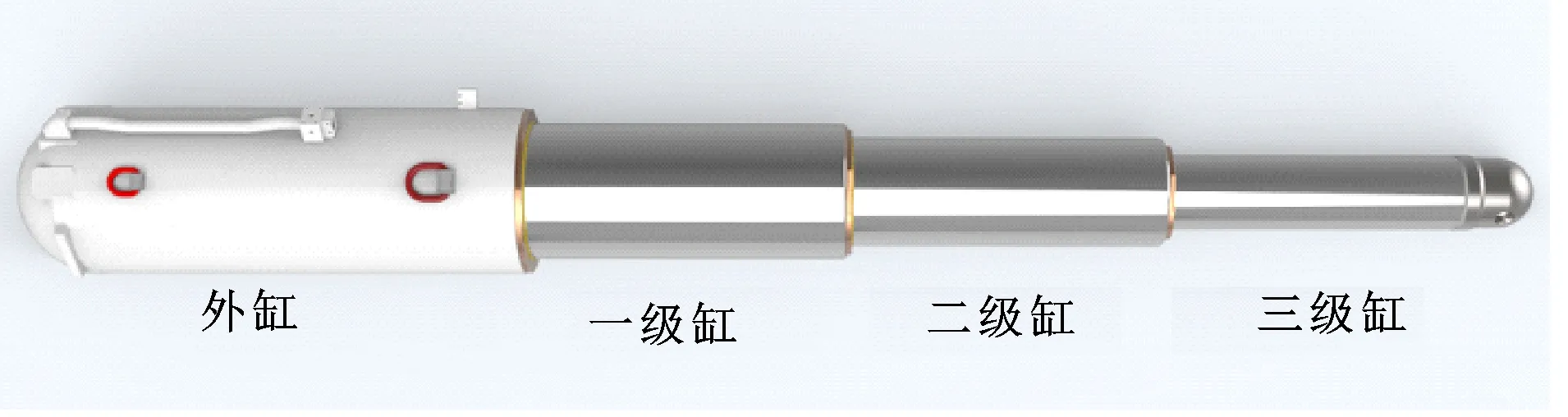

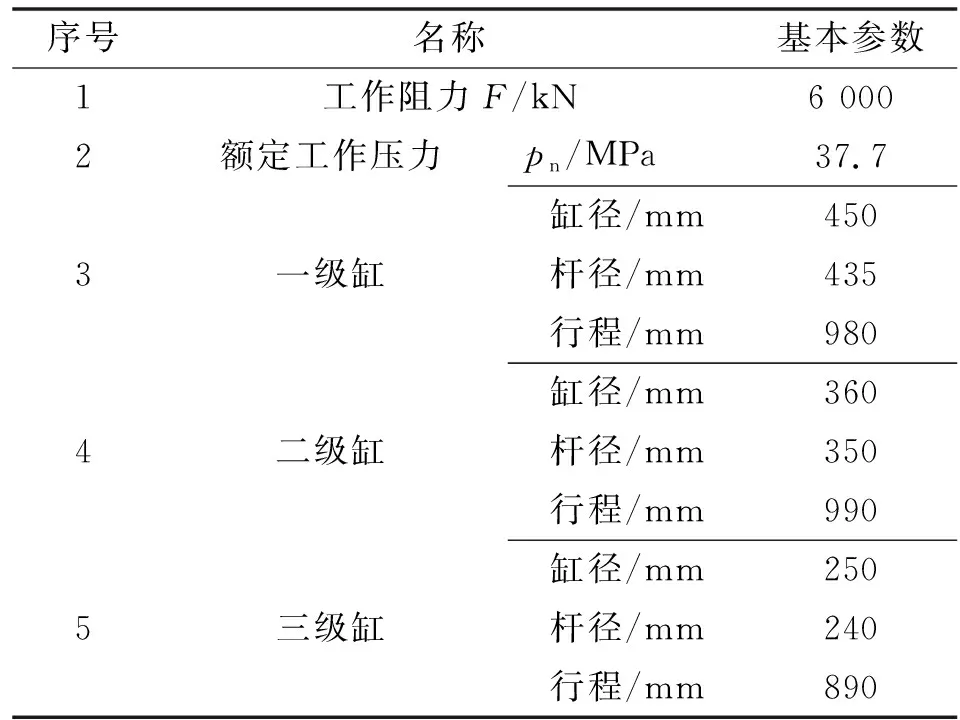

液壓支架三伸縮立柱外觀結(jié)構(gòu)如圖3所示,其基本參數(shù)如表1所示。

圖3 液壓支架三伸縮立柱結(jié)構(gòu)

文中提到的三伸縮立柱配套液壓支架型號(hào)為ZYA12000/18/50D,其基本參數(shù)如表1所示。

表1 基本參數(shù)

2.2 三伸縮立柱沖擊位移計(jì)算

立柱在沖擊瞬間,立柱活柱柱頭撞擊點(diǎn)會(huì)發(fā)生瞬間位移,該位移主要是各級(jí)缸筒內(nèi)腔液體壓縮產(chǎn)生的。

根據(jù)液體壓縮公式:Δ=××Δ

式中:Δ為液柱壓縮量(mm);為液柱長(zhǎng)度(mm);Δ為5%乳化液容積壓縮系數(shù),一般取5.5×10m/N;Δ為壓差(MPa)。

一級(jí)缸液體壓縮量:

Δ=××Δ=980×0.75×5.5×10×(56.55-22.62)=13.71 mm

二級(jí)缸液體壓縮量:

Δ=××Δ=990×0.75×5.5×10×(88.5-

22.62)=26.90 mm

三級(jí)缸液體壓縮量:

Δ=××Δ=890×0.75×5.5×10×(138.9-22.62)=42.69 mm

液壓支架三伸縮立柱總液體壓縮量:

Δ=Δ+Δ+Δ=83.30 mm

2.3 確定蓄能器充氣壓力與充液壓力

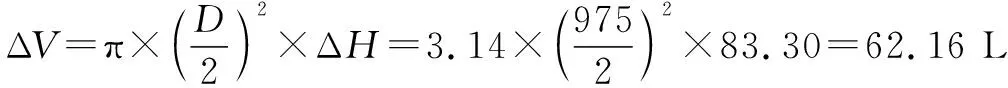

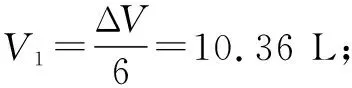

沖擊缸缸徑為975 mm,通過(guò)確定的立柱總壓縮量可以計(jì)算出蓄能器排出高壓液體的總體積:

20 000 kN蓄能沖擊式快速釋放裝置采用6個(gè)蓄能器,每個(gè)蓄能器排出的液體體積:

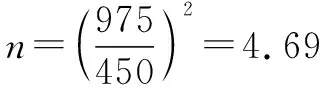

增壓比:

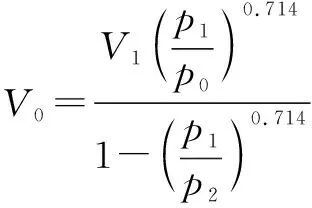

根據(jù)蓄能器體積與蓄能器壓力關(guān)系公式:

式中:為每個(gè)蓄能器排出的體積(L);為蓄能器容積,=200 L;為蓄能器工作壓力,MPa;為蓄能器最高工作壓力(MPa),即充液壓力;為蓄能器充氣壓力工作壓力(MPa)。

依據(jù)蓄能器壓力使用條件公式,、、三者之間還應(yīng)滿足:

0.25≤≤09

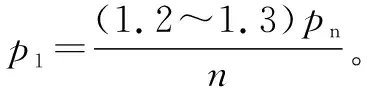

根據(jù)上述公式,確定充氣壓力和充液壓力如表2所示。

表2 蓄能器參數(shù)

3 AMESim仿真分析

3.1 模型搭建

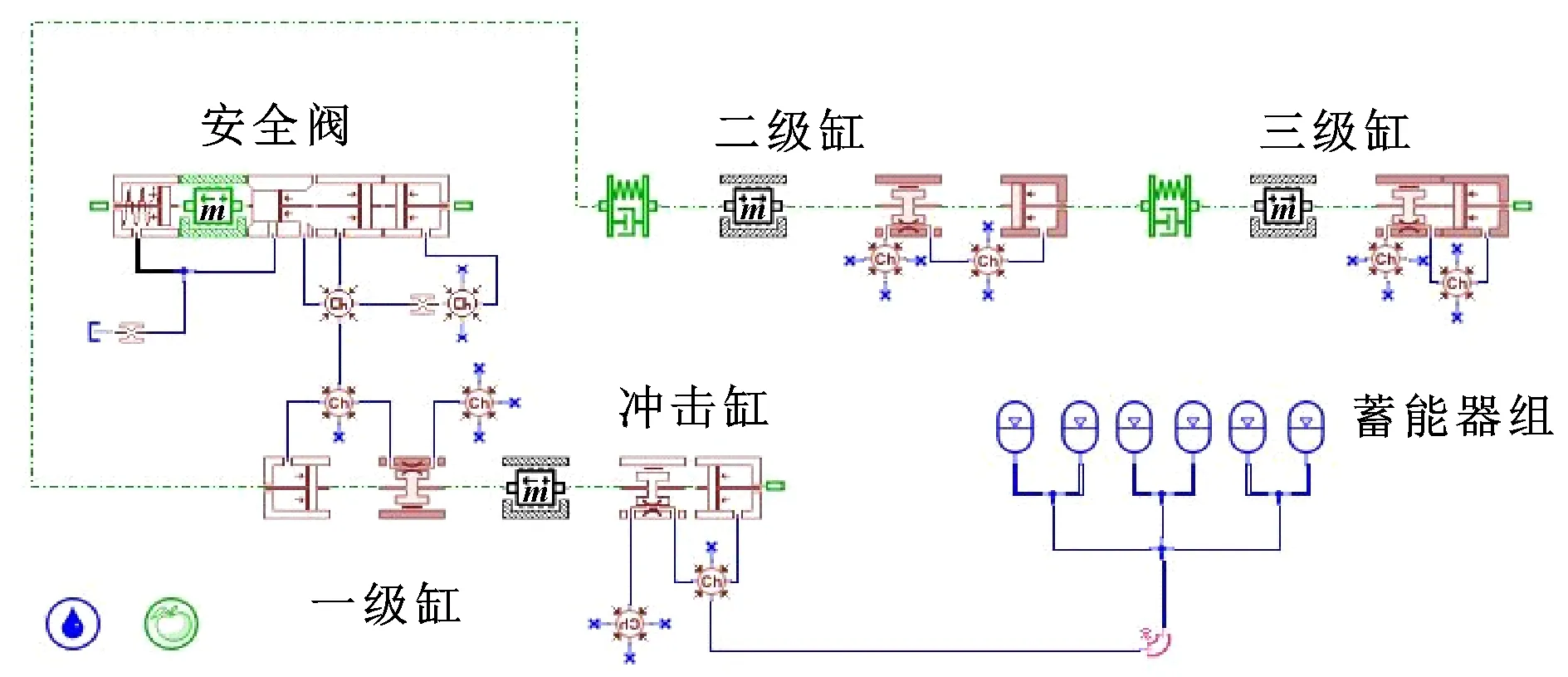

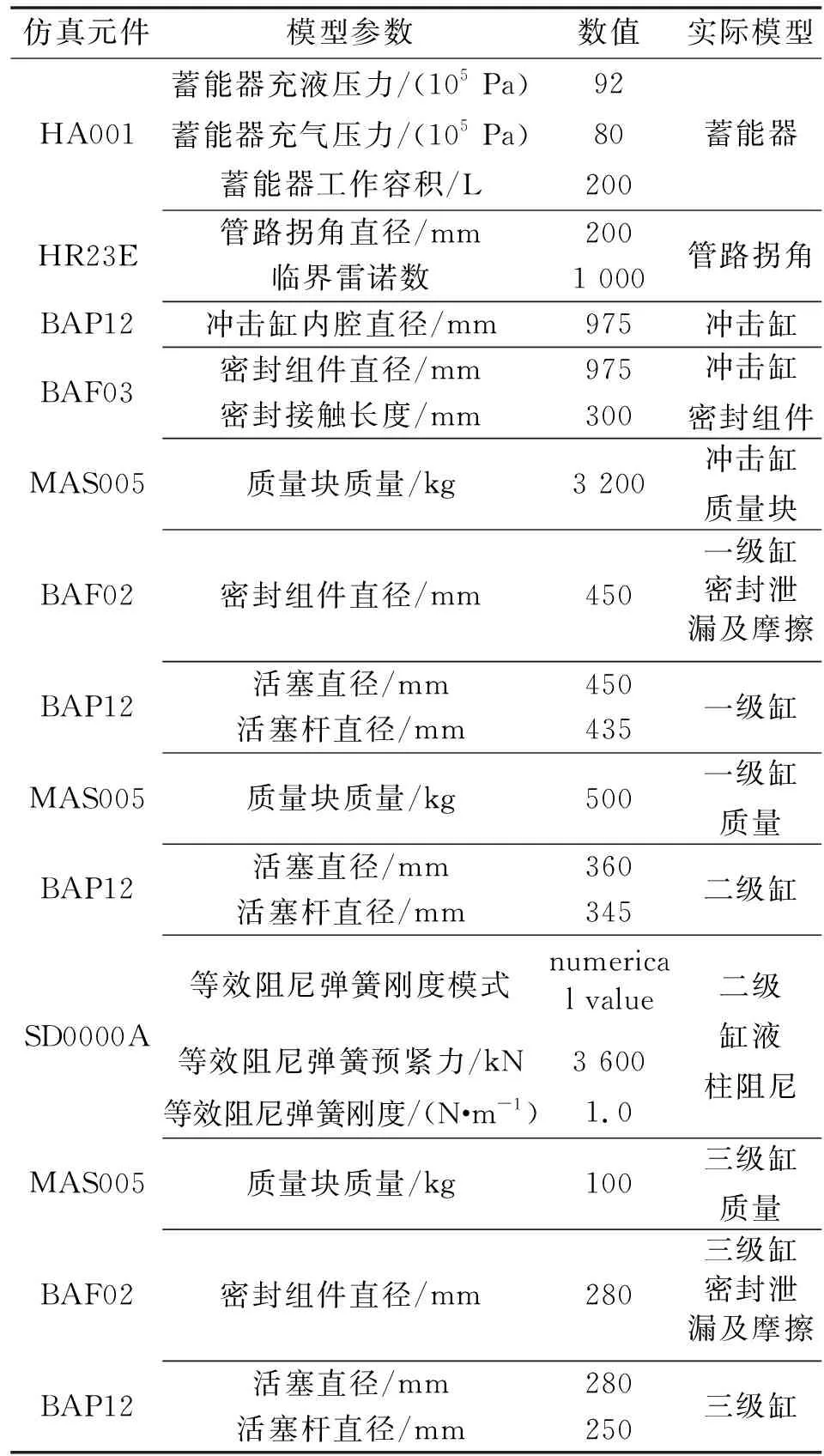

根據(jù)20 000 kN蓄能沖擊式快速釋放裝置搭建的加載系統(tǒng)模型如圖4所示,由于試驗(yàn)臺(tái)液壓系統(tǒng)相對(duì)復(fù)雜,難以利用仿真環(huán)境完全按照實(shí)際液壓系統(tǒng)進(jìn)行模擬計(jì)算,因此對(duì)試驗(yàn)系統(tǒng)進(jìn)行相應(yīng)簡(jiǎn)化后選取重要的組成元件進(jìn)行搭建,并進(jìn)行模型參數(shù)設(shè)定。

圖4 AMESim加載系統(tǒng)模型圖

蓄能器采用6個(gè)相同的無(wú)入口孔的液壓蓄能器,沖擊缸采用BAP12模型進(jìn)行模擬,沖擊缸活塞與缸筒密封組件采用具有黏性摩擦及泄漏的元件BAF03進(jìn)行模擬,三伸縮立柱各級(jí)缸體都采用BAP12進(jìn)行代替,振動(dòng)質(zhì)量采用具有摩擦的MAS006進(jìn)行代替,彈簧阻尼器及其他子模型采用默認(rèn)子模型。根據(jù)試驗(yàn)系統(tǒng)各元件結(jié)構(gòu)參數(shù)及工況條件對(duì)相應(yīng)子模型進(jìn)行參數(shù)設(shè)定,將重要的元件參數(shù)進(jìn)行匯總得到如表3所示的模型參數(shù)。

表3 模型參數(shù)

3.2 仿真分析

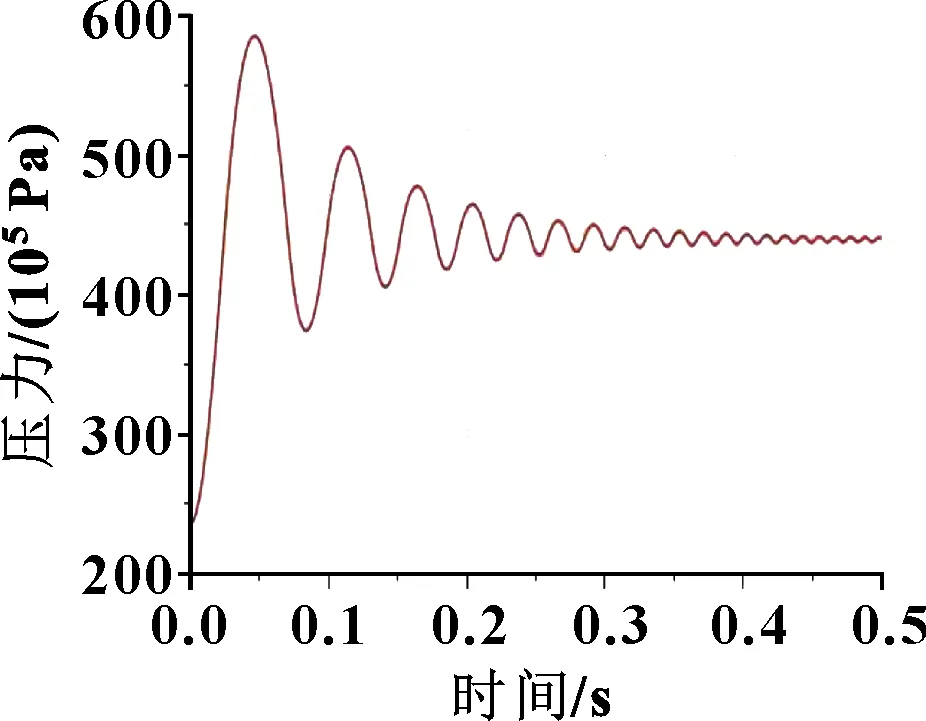

根據(jù)表2中確定的參數(shù),進(jìn)行仿真分析,得到三伸縮立柱一級(jí)缸活塞腔內(nèi)壓力-時(shí)間曲線,如圖5所示。可以看出:在30 ms內(nèi)實(shí)現(xiàn)了由規(guī)定的初撐壓力(22.62 MPa)到達(dá)1.5倍額定工作壓力(56.55 MPa),即壓力上升梯度1 130 MPa/s;30 ms對(duì)應(yīng)的壓力為57.5 MPa,曲線最大峰值壓力達(dá)到59.4 MPa。一級(jí)缸活塞腔內(nèi)液體在沖擊發(fā)生400 ms后趨于穩(wěn)定狀態(tài),穩(wěn)定壓力為44.2 MPa。

圖5 一級(jí)缸活塞腔壓力仿真曲線

4 試驗(yàn)分析與驗(yàn)證

利用20 000 kN蓄能沖擊式快速釋放裝置對(duì)液壓支架三伸縮立柱進(jìn)行多組動(dòng)載過(guò)載性能測(cè)試,得到的壓力-時(shí)間曲線如圖6所示。

圖6 壓力-時(shí)間測(cè)試曲線

從測(cè)試曲線可以看出:30 ms對(duì)應(yīng)的壓力為58.6 MPa,曲線最大峰值壓力達(dá)到62.5 MPa。

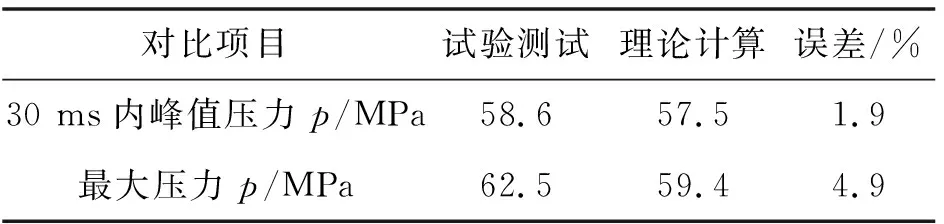

分析表4可知:實(shí)際測(cè)試結(jié)果略高于AMESim仿真得到的數(shù)據(jù),最大壓力對(duì)比誤差為4.9%,30 ms內(nèi)峰值壓力對(duì)比誤差為1.9%。產(chǎn)生差異原因是仿真環(huán)境下針對(duì)立柱自身摩擦阻尼和高壓管道液體阻力損失僅僅使用多個(gè)摩擦及阻尼仿真元件進(jìn)行模擬,與真實(shí)情況有一定的差異,但總體上試驗(yàn)測(cè)試與仿真分析得到的立柱內(nèi)腔壓力數(shù)據(jù)基本一致,驗(yàn)證了20 000 kN蓄能沖擊式快速釋放裝置的可靠性。

表4 試驗(yàn)測(cè)試與理論計(jì)算數(shù)據(jù)對(duì)比

5 結(jié)語(yǔ)

(1)通過(guò)仿真與試驗(yàn)分析看出,基于20 000 kN蓄能沖擊式快速釋放裝置,可驗(yàn)證液壓支架三伸縮立柱動(dòng)載過(guò)載試驗(yàn)測(cè)試,30 ms內(nèi)實(shí)現(xiàn)了由規(guī)定的初撐壓力到達(dá)1.5倍額定工作壓力,符合GB 25974.2—2010的要求。

(2)提出的蓄能沖擊式測(cè)試方法可代替落錘沖擊式,創(chuàng)新了液壓支架立柱動(dòng)載過(guò)載檢測(cè)試驗(yàn)方法。

(3)解決了大缸徑立柱動(dòng)載過(guò)載性能分析驗(yàn)證的試驗(yàn)難題,提高了大缸徑立柱產(chǎn)品抗沖擊性能的分析驗(yàn)證能力,豐富了質(zhì)檢中心的檢測(cè)手段,為下一步探尋液壓支架沖擊性能奠定了基礎(chǔ)。