適用于小產量井的低成本無線數據采集系統

1.目的

近年來,中國石油西南油氣田公司川西北氣礦(以下簡稱氣礦)通過信息化手段提高氣田數字化、自動化水平,促進組織架構變革、流程優化和降本增效。通過實施信息化、物聯網等項目,生產場站數字化覆蓋率已達93%,但由于傳統數字化建設方案在經濟效益、建設周期等方面所存在的不足,延緩了氣礦數字化氣田建設推進的步伐,“中心站+無人值守井”管理模式及“油公司”模式數字化轉型難以落地。因此亟待摸索出一套適用于小產量井、偏遠閥室、偏遠計量點且經濟可靠的數字化建設新模式,以全面提升氣礦的數字化管理水平。

2.方法

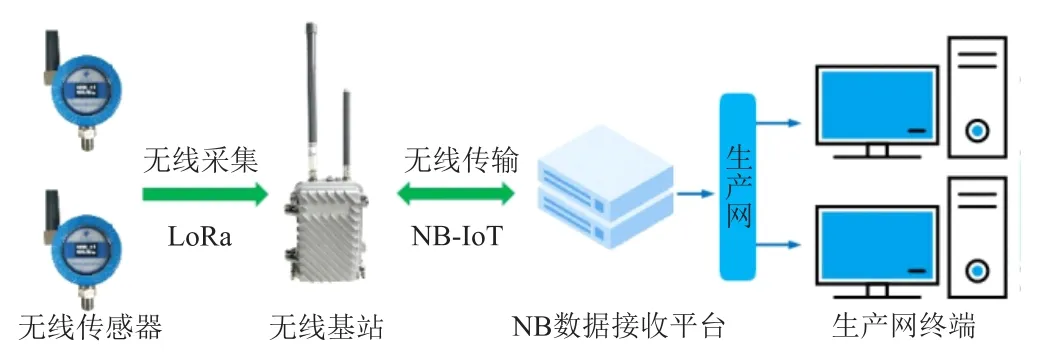

采用傳統的數字化建設方案,除了遠程終端單元(RTU)之外,還需要建設配套的有線通信系統、供電系統、安防系統以及電纜敷設、機柜間建設等,平均單井建設費用在20萬元以上,建設周期為2~3個月,年運行費用介于2萬~4萬元,存在著建設及運行成本高、建設周期長、配套建設復雜等問題,不適用于小產量井的數字化建設。針對上述建設方案的局限性,氣礦對小產量井數字化需求進行了深入分析,針對小產量井傳輸數據量小、數據采集頻率低的特點,形成了一套基于低功耗無線技術的數據采集系統。有別于傳統有線及無線數據采集方案,新系統創新采用了LoRa+NB-IoT異構組網的方式,充分結合了兩項無線傳輸技術低成本、低功耗、遠距離的優勢。在現場通過支持LoRa協議的無線傳感器對氣井關鍵數據進行采集并發送到無線基站,再由無線基站處理并通過NB-IoT協議轉發到運營商云服務器,最終經中國石油西南油氣田公司NB無線數據接收平臺轉發到生產網并在SCADA組態展示(圖1)。新系統將業務需求與物聯網技術充分結合,具有易部署、超低功耗、低成本等優點,采用鋰電池供電能運行1年以上,建設周期縮短了70%以上,運行成本降低了70%以上。

圖1 整體框架示意圖

3.應用效果

氣礦結合場站實際生產情況,積極開展新系統的推廣應用工作,目前已經通過該系統完成了15座小產量無人值守井的油套壓、33個偏遠交接計量用戶用氣量的采集傳輸(圖2),較傳統信息化建設方式節約成本近500萬元。該系統解決了小產量井數字化建設成本高這一瓶頸問題,有效地減少了員工到現場錄取數據工作量,助力氣礦數字化轉型升級。其所具有的低功耗、低成本、易部署等優點,為油氣行業數字化建設提供了一條全新的途徑,在場站數據完善、管道及施工作業數據采集方面具有廣闊的應用前景。

圖2 現場應用照片