風嘴部件自動化焊接線的設計與實現*

袁龍鋒,楊綠群

(惠州市贏合科技有限公司,廣東 惠州 516025)

0 引 言

隨著我國科學技術以及經濟實力的發展,在焊接領域內自動焊接技術已經被廣泛地應用到了機械焊接中,自動焊接不僅大大提升了機械焊接行業的焊接技術水平與標準化質量,而且提高了生產效率、降低了生產成本。目前自動化焊接技術已應用于汽車、能源、軌道交通、航空航天、船舶制造、冶金設備、醫藥機械等多個行業,自動化焊接技術的不斷推廣與應用,已成為機械制造領域的未來發展方向[1-3]。

近幾年來,鋰電行業高速發展,社會對鋰電設備的需求不斷增長[4]。風嘴作為鋰電設備中的部件,需求量也逐漸增加。風嘴主要通過將鈑金件折彎、焊接、組裝等步驟完成制作。目前風嘴制造大多都是采用人工焊接,焊接方式主要為人工氬弧焊,焊接工人需要長時間的高強度工作才能滿足風嘴的需求量,長時間的焊接工作對人的眼睛傷害較大,容易發生意外,且焊接的質量無法得到保障。

針對這一現狀,提出使用自動焊接替代傳統的人工焊接,通過對需要焊接的三種風嘴部件的結構分析,并綜合考慮設備利用率、占地面積等各方面因素,設計出一條可以同時焊接三種風嘴部件的自動化焊接線,該生產線不僅可以保證風嘴部件焊接后的品質,而且能保證生產線自動化設備運行的穩定性。

1 三種風嘴部件介紹

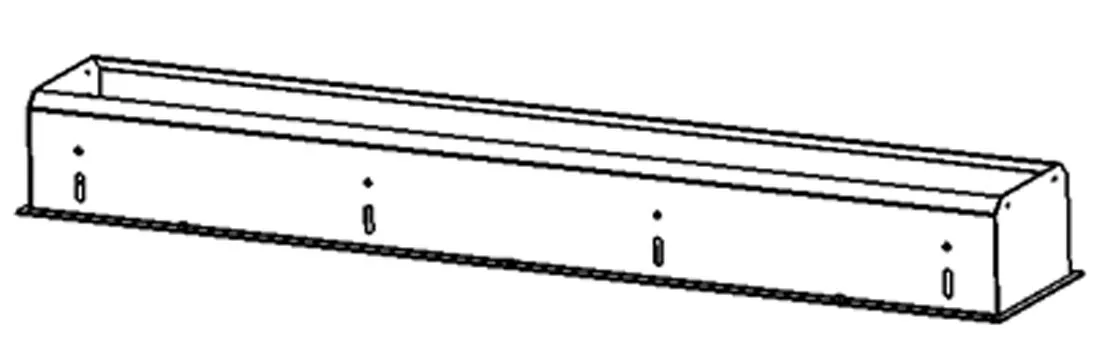

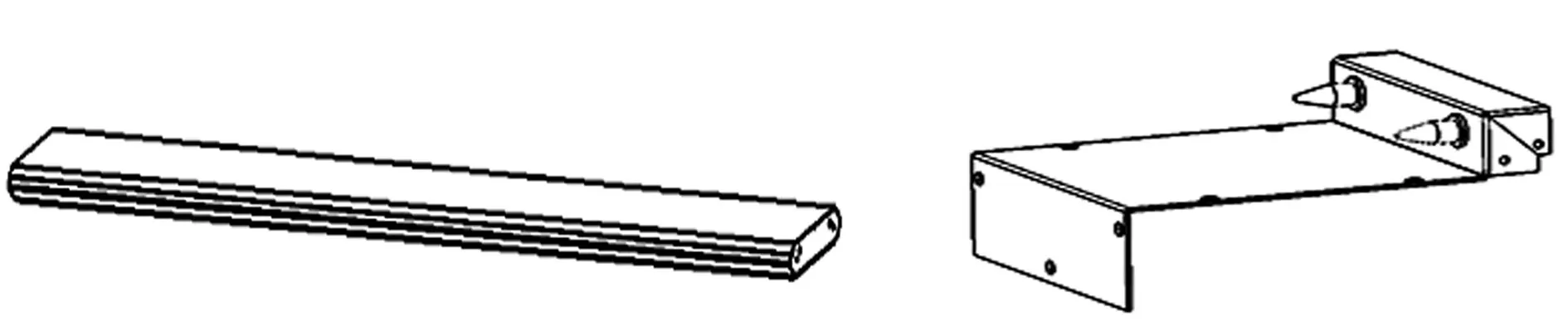

文中設計的自動化焊接生產線主要是針對風嘴外框焊接、風嘴導流腔和蓋板焊接、風嘴擋板和固定銷三種不同風嘴部件進行焊接工作,這三種風嘴部件主要由有鈑金件拼裝焊接而成,三種產品圖分別對應圖1~3。

圖1 風嘴外框產品樣圖

圖2 風嘴導流腔和蓋板產品樣圖 圖3 風嘴擋板和固定銷產品樣圖

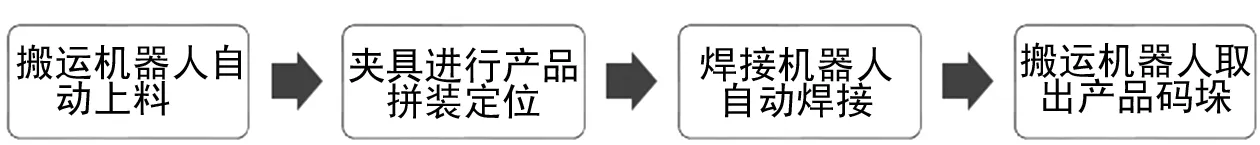

2 工藝流程

上述風嘴部件主要是由鈑金件拼裝焊接而成,由于鈑金件存在變形,因此在焊接前需要進行拼裝定位,風嘴自動化焊接線針對三種風嘴部件設計了三個工位進行拼裝定位。風嘴自動化焊接生產的工藝流程如下。

(1) 上料:通過半自動方式將物料按要求放置在約定區域,搬運機器人通過程序控制實現對物料的分揀并搬運到指定的工裝位置上。

(2) 拼裝定位:搬運機器人將物料放到對應的工位上,通過夾具進行拼裝定位。

(3) 焊接:焊接機器人對拼裝定位好的產品進行自動焊接[5-6]。

(4) 下料:搬運機器人將焊接好的產品從工位取出,放到成品區進行自動碼垛。

風嘴自動化焊接生產的工藝流程圖如圖4所示。

圖4 風嘴自動化焊接生產線工藝流程

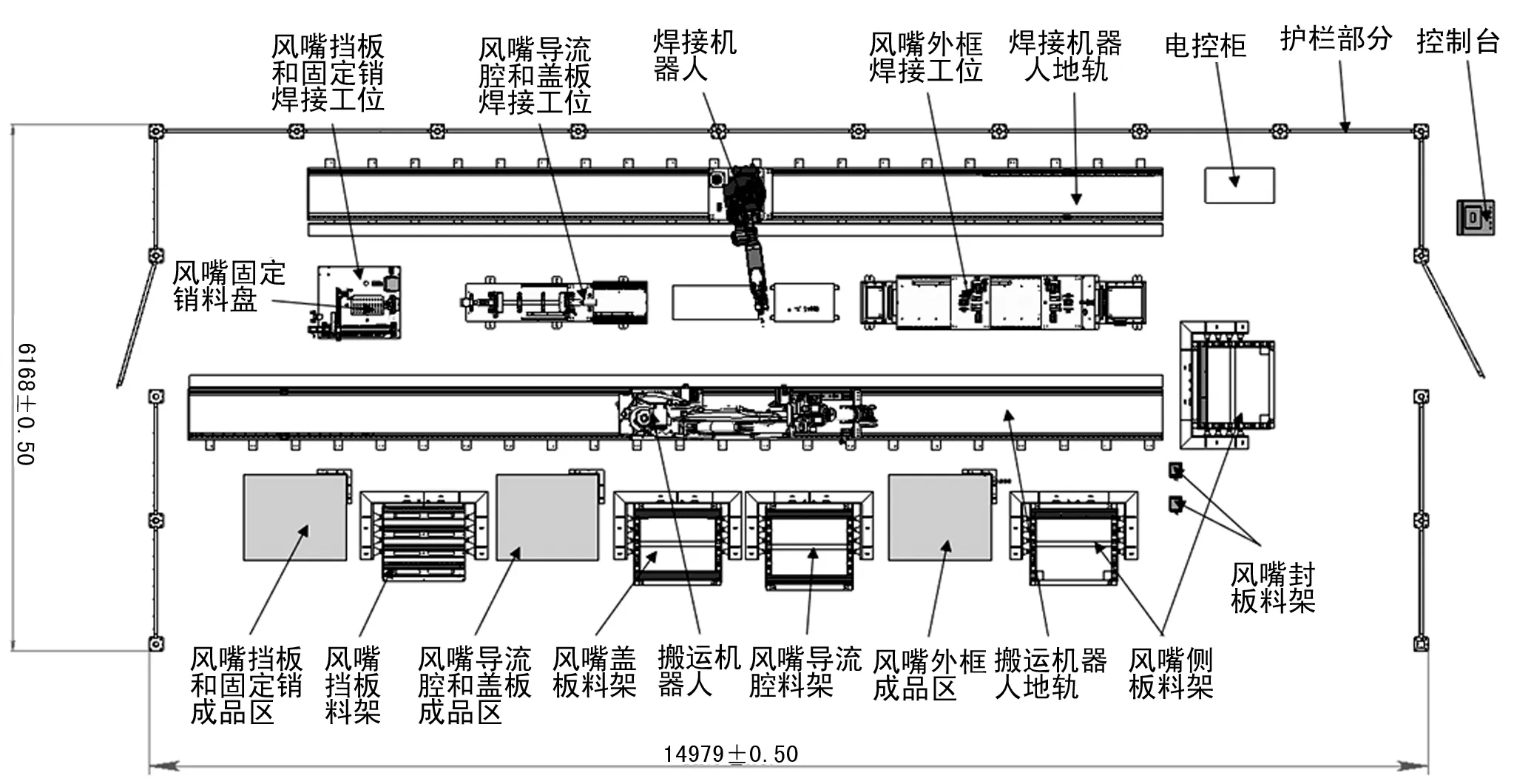

3 自動化焊接生產線布局與組成

根據產品的結構特點、焊接過程控制要求、設備利用率、生產節拍要求及車間面積實際使用情況,風嘴自動化生產線整體布局設計為:物料料架放置區、產品成品區、搬運機器人工位、焊接機器人工位、風嘴外框焊接工位、風嘴導流腔和蓋板焊接工位、風嘴擋板和固定銷焊接工位、控制臺、電控部分以及護欄部分,根據物料的結構不同設計了不同料架,根據加工風嘴部件的不同設計了三個焊接工位,并且為了提高設備的利用率,使用6軸工業機器人在地軌上工作,兩臺機器人在三個工位之間交替工作,整個生產線生產過程只需工人將物料放到設計的料架上,以及將焊接產品從成品區取出即可[7-8],自動化程度較高,具體布局如圖5所示。

圖5 風嘴自動化焊接線布局圖

3.1 物料料架裝置

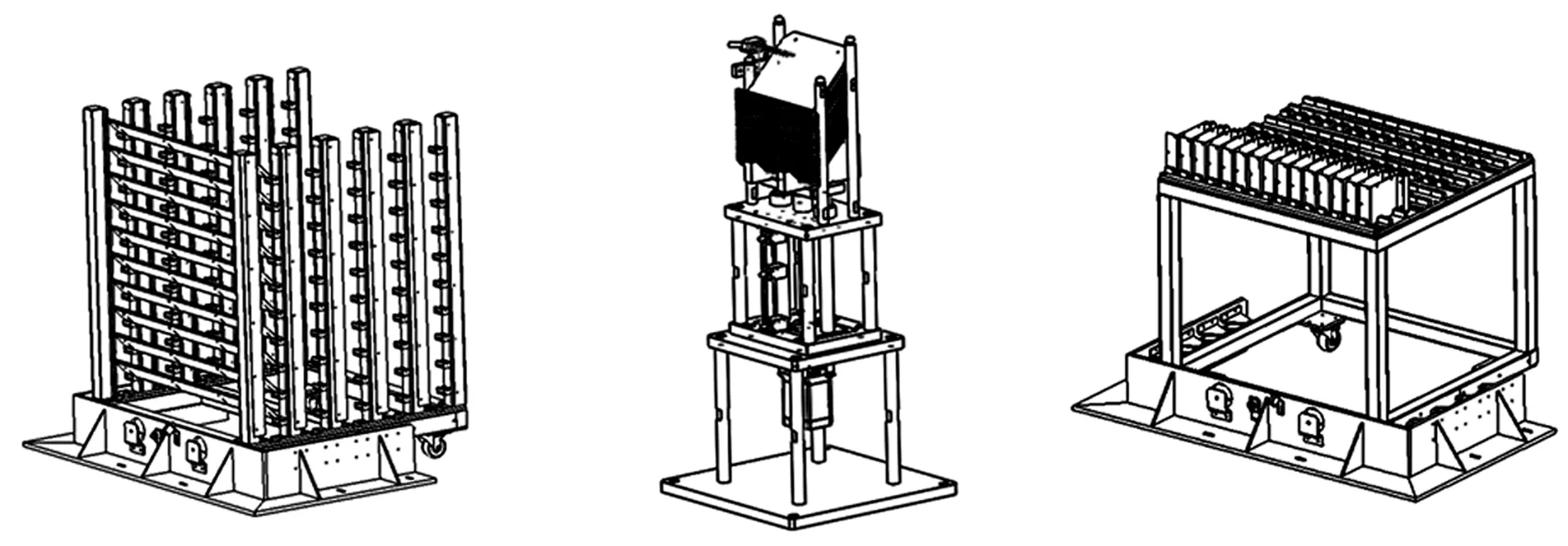

料架放置區主要是由物料架和料架定位裝置構成,主要功能是完成物料的初次定位,以便后續搬運機器人上料。

(1) 風嘴側板料架 根據側板的特點以及搬運機器人自動上料特點,設計的風嘴側板料架裝置如圖6所示,料架采用定位塊完成側板的初次定位,它設計有萬向輪,可以移動,人工上料時只需將側板放到料架上,然后推動料架到上料區即可,方便省力;定位裝置采用電磁鐵將料架吸附在固定位置上,防止搬運機器人自動上料時,料架偏移位置造成故障停機,并且采用接近傳感器檢測,保證搬運機器人取料工作正常。因為導流腔和蓋板的尺寸形狀與側板相似,所以可以采用同樣的料架。

圖6 風嘴側板料架裝置 圖7 風嘴封板料架 圖8 風嘴擋板料架裝置

(2) 風嘴封板料架 風嘴封板料架如圖7所示,因為封板尺寸跟側板尺寸相差較大,不能使用與側板相同的料架,根據尺寸設計了如下圖的封板料架,旁邊采用四個支撐柱和底部的兩個定位塊進行封板的定位,并且采用步進電機和絲桿組件進行送料,可以方便搬運機器人取料,避免產生運動干涉。

(3) 風嘴擋板料架 風嘴擋板料架如圖8所示,根據擋板的結構特點設計,并且考慮了機器人取料方便,采用六個定位塊將擋板固定,料架定位裝置與風嘴側板料架定位裝置一致。

3.2 風嘴外框焊接工位

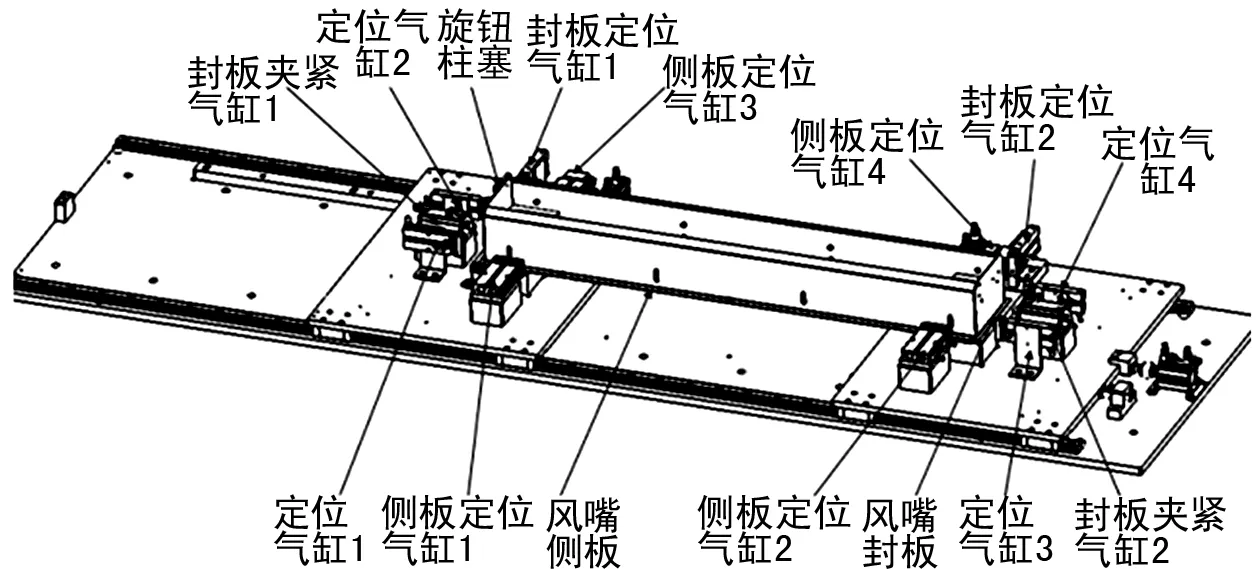

風嘴外框焊接工位主要是將外框的四塊鈑金件進行拼裝定位,然后焊接機器人自動焊接,外框定位裝置采用氣缸和定位塊相配合組成夾具進行定位[9],外框焊接工位結構如圖9所示,在變位機結構上設計外框的定位組件,定位組件進行外框的定位,使用變位機是為了輔助焊接機器人進行焊接工作。

圖9 風嘴外框焊接工位結構圖

風嘴外框焊接工位核心部分是定位組件的設計,定位組件主要包括定位氣缸和定位塊,定位組件結構圖如圖10所示,該機構工作原理是:工作時,搬運機器人從風嘴封板料架處取封板放到工位指定位置,定位氣缸3、4推動封板定位,封板定位氣缸2推動完成封板定位,封板夾緊氣缸2將定位好的封板夾緊,保證焊接時位置不發生改變,定位氣缸3、4和封板定位氣缸2復位;搬運機器人從風嘴側板料架處取側板放到工位指定位置,側板定位氣缸1、2推動側板定位,定位氣缸1推動完成側板定位,定位氣缸1復位,側板定位氣缸1、2不退回并將側板夾緊;同理另一封板和側板大致也采用此方式進行拼裝定位,只是使用定位氣缸不同,拼裝定位完成后焊接機器人進行自動焊接,變位機旋轉一定角度輔助機器人進行焊接。在定位塊上安裝有接近開關,可以起到限位保護作用,并且有一邊定位組件可以通過調節旋鈕柱塞后在導軌上移動,可以焊接不同長度的風嘴外框。

圖10 風嘴外框焊接工位定位組件結構圖

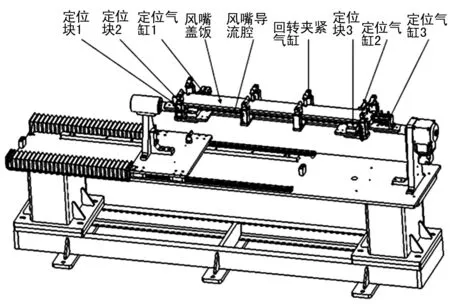

3.3 風嘴導流腔和蓋板焊接工位

風嘴導流腔和蓋板焊接工位將導流腔和蓋板進行拼裝定位,自動焊接機器人進行焊接,結構如圖11所示。

圖11 風嘴導流腔和蓋板焊接工位結構圖

其工作原理是:工作時,搬運機器人從導流腔料架取料放到焊接工位上,定位氣缸1、2推動導流腔配合定位塊2、3對導流腔進行定位,同理定位氣缸3推動導流腔進行橫向定位,定位完成后定位氣缸3復位;搬運機器人取蓋板放到導流腔上方,定位氣缸3推動蓋板完成該工位的拼裝定位工作;回轉夾緊氣缸旋轉90°將蓋板夾緊,因為焊接方式采用激光焊接,使用氣缸夾緊可以防止蓋板和導流腔之間存在縫隙,激光焊接效果更好。

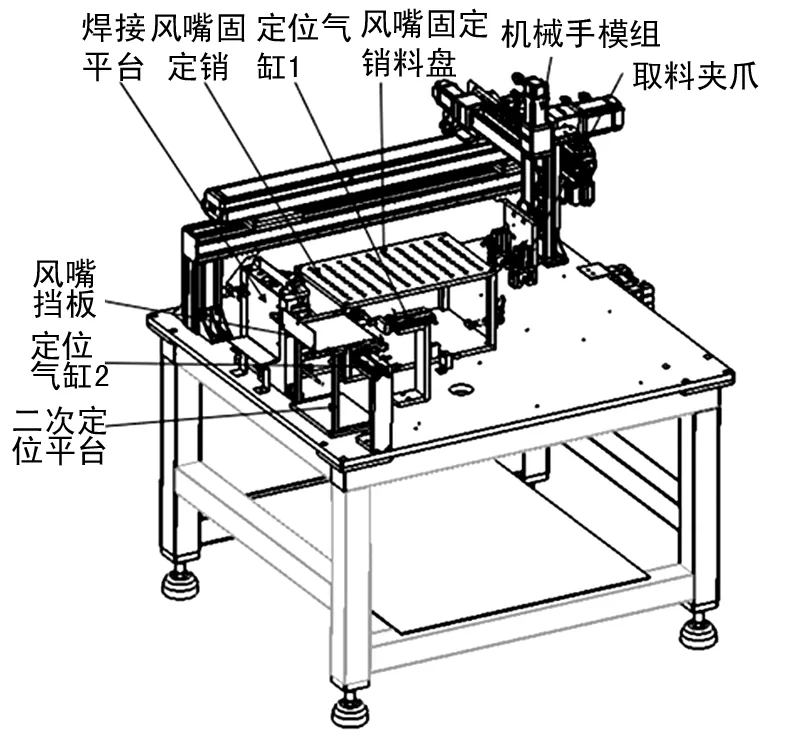

3.4 風嘴擋板和固定銷焊接工位

風嘴擋板和固定銷焊接工位將擋板和固定銷進行拼裝定位,其結構如圖12所示,由于固定銷體積與其它物料相比體積小,不能使用搬運機器人進行上料,為了上料方便,把風嘴固定銷的料盤設計在焊接工位上,使用三軸機械手模組和夾爪上料,取料夾爪上面有2個氣動手指,可以一次性抓取2個固定銷進行上料;并且在焊接工位設計有擋板的二次定位平臺,對擋板進行二次定位,方便后續拼裝。

圖12 風嘴擋板和固定銷焊接工位

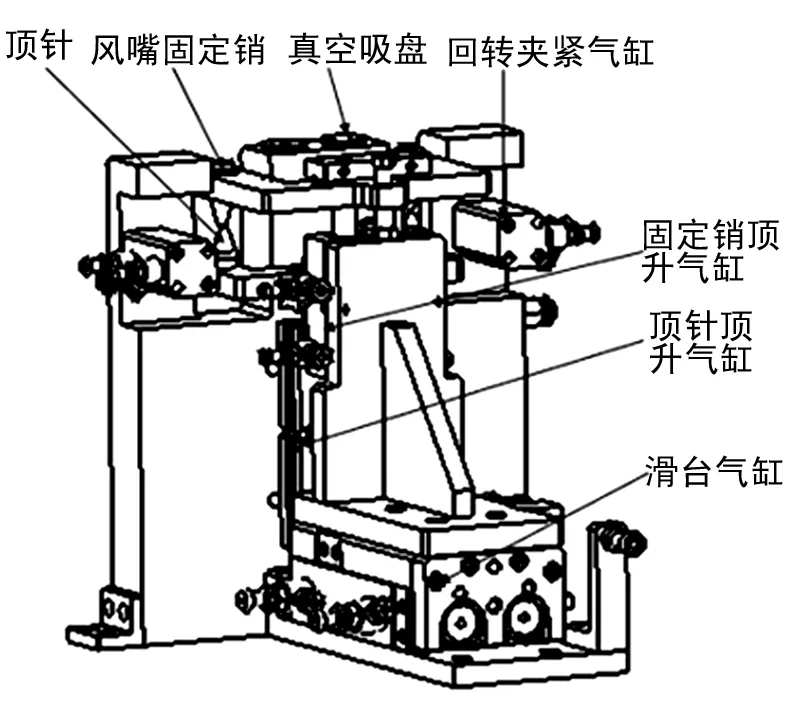

擋板和固定銷焊接平臺結構圖如圖13所示,采用氣缸和真空吸盤將擋板和固定銷拼裝定位,該焊接工位的工作原理是:工作時,搬運機器人取擋板放到二次定位平臺上,定位氣缸1、2推動擋板進行定位,機械手模組驅動取料夾爪到固定銷料盤取出固定銷放到焊接平臺上,搬運機器人從二次定位平臺取定位好的擋板放到焊接平臺上,真空吸盤將擋板吸住,回轉夾緊氣缸將擋板夾緊,滑臺氣缸向前推動,固定銷頂升氣缸將固定銷送到指定位置,頂針頂升氣缸將頂針頂起,固定銷與擋板進行拼裝,拼裝完成后焊接機器人進行焊接。

圖13 焊接平臺結構圖

4 設備制造與調試

為了驗證風嘴部件自動化焊接生產線加工的可行性,設計并制作出一套完善的自動控制系統,結合實際現場生產要求和設備各機構對動作實現的技術要求,采用PLC作為主控制器,對整個風嘴部件自動化生產線進行自動化控制。采用HMI可實現自動化生產線生產數據實時采集、機器人和其它運動部件運行狀態監控和操作指令發送等;程序功能上設計內容包括啟動、停止、故障報警等功能[10]。

風嘴部件自動化焊接線完成裝配調試后,生產出的產品合格率可以達到99%以上,滿足實際生產需求,并且整個生產線設備持續運行穩定,自動化焊接生產線現場設備如圖14所示。

圖14 風嘴部件自動化焊接生產線現場圖

5 結 論

文中重點針對三種不同的風嘴部件設計了三個不同的定位焊接工位,并將三個工位安裝在同一生產線上,使用兩臺工業機器人完成整個自動化焊接線的上下料和焊接工作,并通過實際生產證明了整個自動化焊接線的設計的可行性,結果驗證如下。

(1) 風嘴部件自動化焊接線整機由三個風嘴部件工位、搬運機器人工位、焊接機器人工位、料架放置區,成品區等部分組成,整個焊接生產過程基本實現自動化運行。

(2) 采用兩個工業機器人配合地軌在三個工位之間交替工作,設備利用率高。

(3) 整個自動化焊接線設備所有動作均通過 PLC 控制程序來控制實現,整個生產線只需安排1 名工人操作即可完成生產工作。

(4) 整個生產線各組成機構設計簡單合理,設備組裝和維護簡單,可大大節約維護檢修成本。