基于LabVIEW的伸縮臂越野叉車參數(shù)監(jiān)控系統(tǒng)設(shè)計(jì)

肖超海,程志群,張軍,何承元,洪啟升,葉敏

(1.安徽好運(yùn)機(jī)械有限公司技術(shù)中心 安徽 合肥 230601;2.西安卓士博液壓工程有限責(zé)任公司技術(shù)中心,陜西 西安 710119;3.長(zhǎng)安大學(xué)工程機(jī)械虛擬仿真實(shí)驗(yàn)教學(xué)中心,陜西 西安 710064)

叉車是用于堆垛、裝卸貨物使用頻率最高、需求數(shù)量最多的工程機(jī)械車輛,在短途貨物運(yùn)輸中得到廣泛應(yīng)用。越野叉車是兼具高空作業(yè)和叉車功能的伸縮臂越野叉車,具有全輪驅(qū)動(dòng)、爬坡能力強(qiáng)的特點(diǎn),在建筑工地、山林果園、油田開發(fā)、管道鋪設(shè)以及在工廠倉(cāng)庫(kù)、港口碼頭貨物提升或搬運(yùn)等作業(yè)環(huán)境惡劣的地方應(yīng)用廣泛,具有良好的市場(chǎng)前景。目前我國(guó)在越野叉車的研究和應(yīng)用上還處于起步階段,市場(chǎng)份額被國(guó)外品牌占據(jù)。因此,迫切需要開展伸縮臂式越野叉車的基礎(chǔ)研究,特別是掌握越野叉車的作業(yè)工況和性能,對(duì)提升產(chǎn)品品質(zhì)有重要意義。

現(xiàn)有的研究集中在越野叉車的液壓系統(tǒng)和電控系統(tǒng)2方面,重點(diǎn)關(guān)注越野性能。越野叉車驅(qū)動(dòng)系統(tǒng)采用變量泵和變量馬達(dá)的雙變量方案,有效分配泵馬達(dá)排量是難點(diǎn)。為解決行駛系統(tǒng)中無(wú)級(jí)變速和負(fù)載自適應(yīng)的功能要求,王勇等[1-2]從電控角度對(duì)泵和馬達(dá)的功率匹配、發(fā)動(dòng)機(jī)的極限功率保護(hù)功能進(jìn)行了分析,但未對(duì)兩者如何適應(yīng)變復(fù)雜工況做深入探討。針對(duì)相同問題,姚凱等[3]從液壓系統(tǒng)著手,采用力士樂的DA泵來滿足負(fù)載自適應(yīng)要求,借助液壓系統(tǒng)的壓力反饋進(jìn)行變速,可實(shí)現(xiàn)行駛系統(tǒng)的無(wú)極變速,但犧牲了快速響應(yīng)性。王勇等[4]對(duì)行走液壓系統(tǒng)工作參數(shù)進(jìn)行了設(shè)計(jì)計(jì)算,康劉陽(yáng)[5]采用仿真方法對(duì)越野叉車的復(fù)合傳動(dòng)系統(tǒng)進(jìn)行了分析,為行走系統(tǒng)中的泵和馬達(dá)的參數(shù)選擇提供了依據(jù)。此外,針對(duì)伸縮臂式越野叉車工作臂,羅艷蕾等[6]采用Matlab分析了舉升裝置的工作參數(shù),為研究伸縮臂式越野叉車提供參考。關(guān)于越野叉車行駛系統(tǒng)的負(fù)載自適應(yīng)以及伸縮臂式越野叉車的工作性能,還是缺乏深入研究。

為解決伸縮臂越野叉車在開發(fā)中遇到的技術(shù)難題和提升車輛的作業(yè)性能,本文以自行研制的4 t伸縮臂越野叉車為對(duì)象,采用全電比例控制方式設(shè)計(jì)了叉車的行駛和工作裝置的控制系統(tǒng);并依據(jù)課題組前期在工程機(jī)械裝備控制系統(tǒng)和參數(shù)監(jiān)控系統(tǒng)的技術(shù)積累[7-13],設(shè)計(jì)了越野叉車的參數(shù)監(jiān)控系統(tǒng),為優(yōu)化越野叉車控制系統(tǒng)性能提供可視化評(píng)價(jià)方法。

1 監(jiān)控系統(tǒng)功能分析

1.1 越野叉車工作原理

4 t伸縮臂越野叉車可實(shí)現(xiàn)45°爬坡,可配置3節(jié)和4節(jié)伸縮臂,主要區(qū)別是伸縮臂結(jié)構(gòu)不同,前伸距離和最大起升高度不同,如4節(jié)伸縮臂最大起升高度可達(dá)18 m。4 t伸縮臂越野叉車的結(jié)構(gòu)如圖1所示,可分成伸縮臂工作裝置和底盤行駛系統(tǒng)兩大部分。工作裝置包括變幅、伸縮、貨叉調(diào)平和貨叉移動(dòng)等4部分,與高空作業(yè)車一樣需要進(jìn)行力矩安全限制。相比起重機(jī)聯(lián)合伸縮臂配的位移和舉升缸油壓的聯(lián)合判斷法,4 t叉車是通過測(cè)量后橋受力變化來判斷車輛安全狀態(tài)。底盤包括駕駛室、支腿、發(fā)動(dòng)機(jī)、行駛系統(tǒng)、液壓主閥和配重等。其中,變量泵和變量馬達(dá)組成的行駛系統(tǒng)是越野叉車的關(guān)鍵點(diǎn),有效分配泵馬達(dá)排量,關(guān)系到車輛的越野性能。

圖1 4 t越野叉車結(jié)構(gòu)組成Fig.1 Structure composition of 4 t telehandler

1.2 控制系統(tǒng)組成

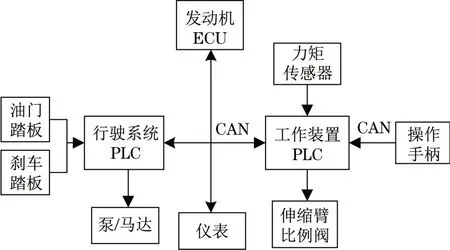

越野叉車的控制系統(tǒng)由伸縮臂工作裝置、行駛系統(tǒng)、發(fā)動(dòng)機(jī)和儀表4部分構(gòu)成,通過CAN總線交互數(shù)據(jù),如圖2所示。

圖2 越野叉車控制系統(tǒng)Fig.2 Schematic of telehandler control system

工作裝置是通過電液操作手柄操控,在力矩傳感器的保護(hù)下讓工作臂在安全范圍內(nèi)作業(yè),其力矩限制原理是確保重心落在4個(gè)車輪內(nèi)。行駛系統(tǒng)的輸入主要是油門和剎車踏板,并且設(shè)有1擋低速(0~12 km/h)和2擋高速(0~37 km/h),以滿足作業(yè)和轉(zhuǎn)場(chǎng)要求。工作裝置、行駛系統(tǒng)與發(fā)動(dòng)機(jī)均通過CAN總線進(jìn)行數(shù)據(jù)交互,從而通過CAN總線可有效了解越野叉車作業(yè)狀態(tài)和工況。

1.3 監(jiān)控方案

在新產(chǎn)品開發(fā)中,須進(jìn)行產(chǎn)品的性能測(cè)試,完善所必需的設(shè)計(jì)和調(diào)試。盡管伸縮臂越野叉車有顯示系統(tǒng),但其主要目的是標(biāo)定和顯示力矩傳感器,以及顯示整機(jī)的基本工作參數(shù),難以為整機(jī)的故障診斷、系統(tǒng)優(yōu)化等提供完整參數(shù)。

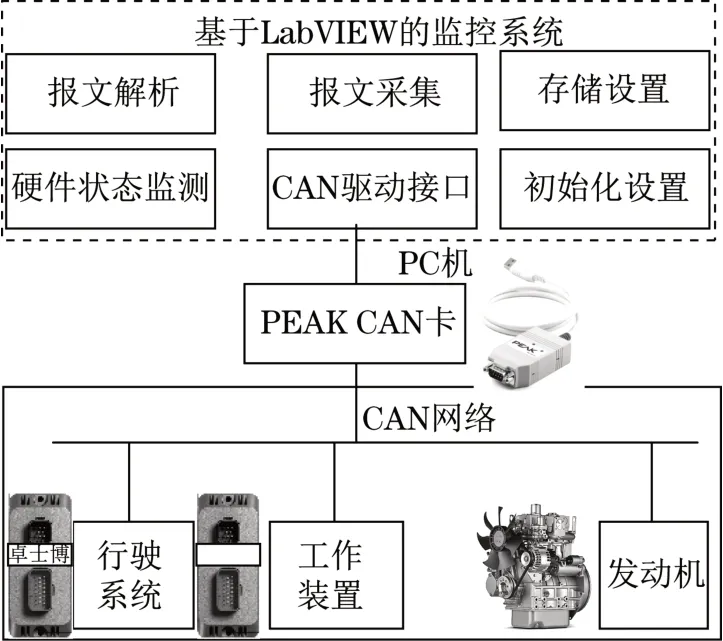

鑒于工作裝置和行駛系統(tǒng)均采用PEAK CAN模塊進(jìn)行程序下載,若能將下載工具與參數(shù)監(jiān)控結(jié)合,將該系統(tǒng)調(diào)試和優(yōu)化更為方便。為此,采用LabVIEW作為開發(fā)平臺(tái),個(gè)人計(jì)算機(jī)(PC)通過CAN卡與車輛CAN網(wǎng)絡(luò)通信,系統(tǒng)方案如圖3所示。其中通信線纜符合CAN通信標(biāo)準(zhǔn),開發(fā)的監(jiān)控系統(tǒng)在PC端運(yùn)行,通過對(duì)特定報(bào)文數(shù)據(jù)的解析,實(shí)現(xiàn)越野叉車整車工作參數(shù)的狀態(tài)監(jiān)控和性能分析,為系統(tǒng)的優(yōu)化設(shè)計(jì)提供依據(jù)。

圖3 監(jiān)控系統(tǒng)方案Fig.3 Monitoring system composition

2 監(jiān)控系統(tǒng)軟件設(shè)計(jì)

2.1 軟件架構(gòu)

為滿足越野叉車的狀態(tài)參數(shù)監(jiān)控和功能擴(kuò)展要求,本次設(shè)計(jì)延續(xù)了前期柔性化測(cè)控系統(tǒng)的理念[9],借助隊(duì)列、全局變量和多線程的技術(shù),實(shí)現(xiàn)報(bào)文數(shù)據(jù)的采集、解析和曲線顯示,以及數(shù)據(jù)存儲(chǔ)和參數(shù)報(bào)警等功能。隊(duì)列是確保數(shù)據(jù)采集與數(shù)據(jù)解析、曲線顯示處理分開,以保證系統(tǒng)運(yùn)行的實(shí)時(shí)性,避免出現(xiàn)數(shù)據(jù)擁堵;全局變量可以將解析的數(shù)據(jù)在曲線顯示、數(shù)據(jù)存儲(chǔ)和參數(shù)報(bào)警模塊中進(jìn)行共享;運(yùn)用多線程可滿足多個(gè)任務(wù)分時(shí)運(yùn)行,確保系統(tǒng)的靈活性。

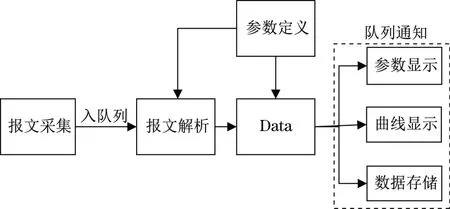

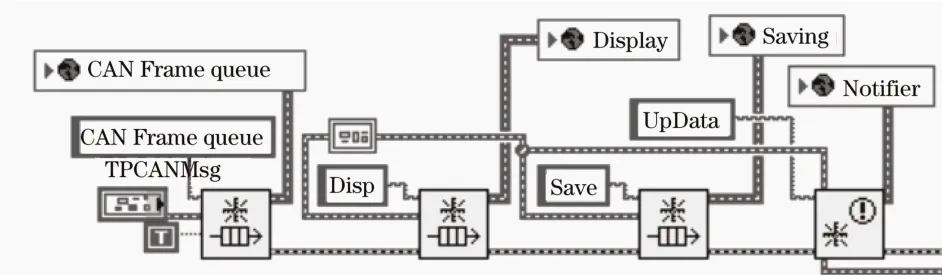

為說明隊(duì)列和多線程在系統(tǒng)設(shè)計(jì)中的作用,圖4給出了系統(tǒng)中原始報(bào)文到終端的數(shù)據(jù)流。當(dāng)PEAK CAN收到報(bào)文后,隊(duì)列模塊會(huì)將所有報(bào)文壓入隊(duì)列,然后在報(bào)文解析模塊中對(duì)緩沖數(shù)據(jù)進(jìn)行解析并釋放緩沖區(qū)。數(shù)據(jù)解析是按照已經(jīng)定義好的參數(shù)來逐個(gè)對(duì)報(bào)文進(jìn)行比對(duì)和解析,然后將參數(shù)定義中的參數(shù)內(nèi)容按照順序存入AI_Data數(shù)組。而后續(xù)的參數(shù)顯示、曲線顯示和數(shù)據(jù)存儲(chǔ)則按照通知形式來實(shí)現(xiàn)數(shù)據(jù)的定時(shí)更新。圖4中各個(gè)模塊均在不同的循環(huán)內(nèi),即各自線程中運(yùn)行,通過全局變量進(jìn)行數(shù)據(jù)共享,如Stop來實(shí)現(xiàn)停止,AI_Data來實(shí)現(xiàn)參數(shù)交互。

圖4 數(shù)據(jù)傳遞流程Fig.4 Data transferring process

2.2 隊(duì)列模塊設(shè)計(jì)

監(jiān)控系統(tǒng)中采用了隊(duì)列的異步處理和消息通信2大功能,異步處理是將報(bào)文采集與報(bào)文解析分開,實(shí)現(xiàn)異步處理;消息通信用于參數(shù)顯示、曲線顯示、數(shù)據(jù)存儲(chǔ)和報(bào)警等功能模塊,實(shí)現(xiàn)定時(shí)更新。隊(duì)列主要包括隊(duì)列初始化、出入隊(duì)列和注銷隊(duì)列等3大模塊,隊(duì)列初始化是為各個(gè)隊(duì)列變量定義其匹配的數(shù)據(jù)類型和隊(duì)列形式;入隊(duì)和出隊(duì),則分別是向隊(duì)列(或隊(duì)列通知)變量寫入數(shù)據(jù)以及讀隊(duì)列(或隊(duì)列通知)中變量的數(shù)據(jù);而注銷隊(duì)列是在系統(tǒng)結(jié)束時(shí)將初始化隊(duì)列中所有變量注銷。

以隊(duì)列初始化為例,如圖5所示,前3個(gè)模塊是Obtain Queque函數(shù),用于報(bào)文解析、曲線顯示和保存模塊的隊(duì)列。報(bào)文采集的隊(duì)列名為CAN Frame que,其變量格式與CAN報(bào)文一致,但由于需要存儲(chǔ)多個(gè)報(bào)文,因此這是一個(gè)結(jié)構(gòu)體數(shù)組變量。后面的Notifier變量是通知信息,通過Obtain Notifier進(jìn)行消息通知,實(shí)現(xiàn)曲線數(shù)據(jù)更新等定時(shí)操作功能。

圖5 隊(duì)列初始化后面板Fig.5 Queue initialization function

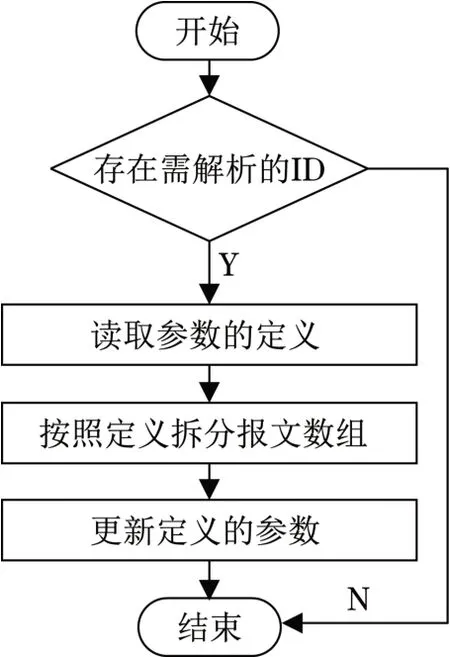

2.3 報(bào)文解析

報(bào)文解析是按照物理參數(shù)所在報(bào)文的位置逐步解析,接收的報(bào)文CAN_MSG變量包括ID和幀數(shù)據(jù)Data_array,如圖6所示。如果解析的參數(shù)已定義,則根據(jù)其數(shù)據(jù)起始位Start_bit、數(shù)據(jù)位長(zhǎng)度number_of_bit、數(shù) 據(jù) 類 型data_type、數(shù) 據(jù) 模 式Byte_order(大端或者小端模式)、數(shù)據(jù)比例系數(shù)a和b,解析參數(shù)后獲得參數(shù)數(shù)據(jù)值value。以泵比例閥電流為例,該參數(shù)位于16#101報(bào)文的第1和2字節(jié),為此判斷接收的CAN_MSG報(bào)文是否存在101報(bào)文;若有,則取出該報(bào)文中的第1和2字節(jié),計(jì)B1和B2,按照小端模式方式進(jìn)行數(shù)據(jù)拼接,獲得比例閥電流為B1+B2×256。按照這個(gè)規(guī)則將所有物理參數(shù)進(jìn)行解析。

圖6 報(bào)文解析流程Fig.6 CAN frame parsing flow chart

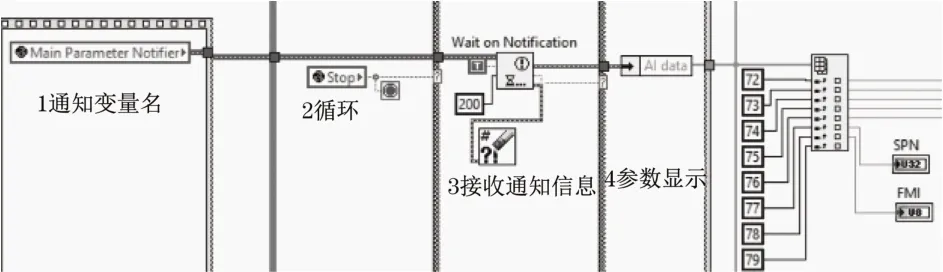

參數(shù)顯示則是通過隊(duì)列通知來實(shí)現(xiàn),如圖7所示,參數(shù)顯示分配到一個(gè)while循環(huán)中,并通過全局變量stop來控制參數(shù)顯示模塊的啟停。如果接收到通知,則更新通知里的數(shù)據(jù)變量AI_Data,相關(guān)的參數(shù)定義則根據(jù)參數(shù)序號(hào)進(jìn)行一一解析。如發(fā)動(dòng)機(jī)的故障碼SPN和FMI分別位于參數(shù)定義的78和79號(hào),則直接通過索引即可獲得它們的參數(shù)。

圖7 參數(shù)解析Fig.7 Parameters parsing from queue

3 監(jiān)控系統(tǒng)功能試驗(yàn)

將設(shè)計(jì)的監(jiān)控系統(tǒng)部署在個(gè)人計(jì)算機(jī)上,通過USB PEAK CAN卡與4 t伸縮臂越野叉車連接,分別在正常和故障越野叉車上進(jìn)行功能試驗(yàn),從而確定故障源。

3.1 參數(shù)監(jiān)控功能試驗(yàn)

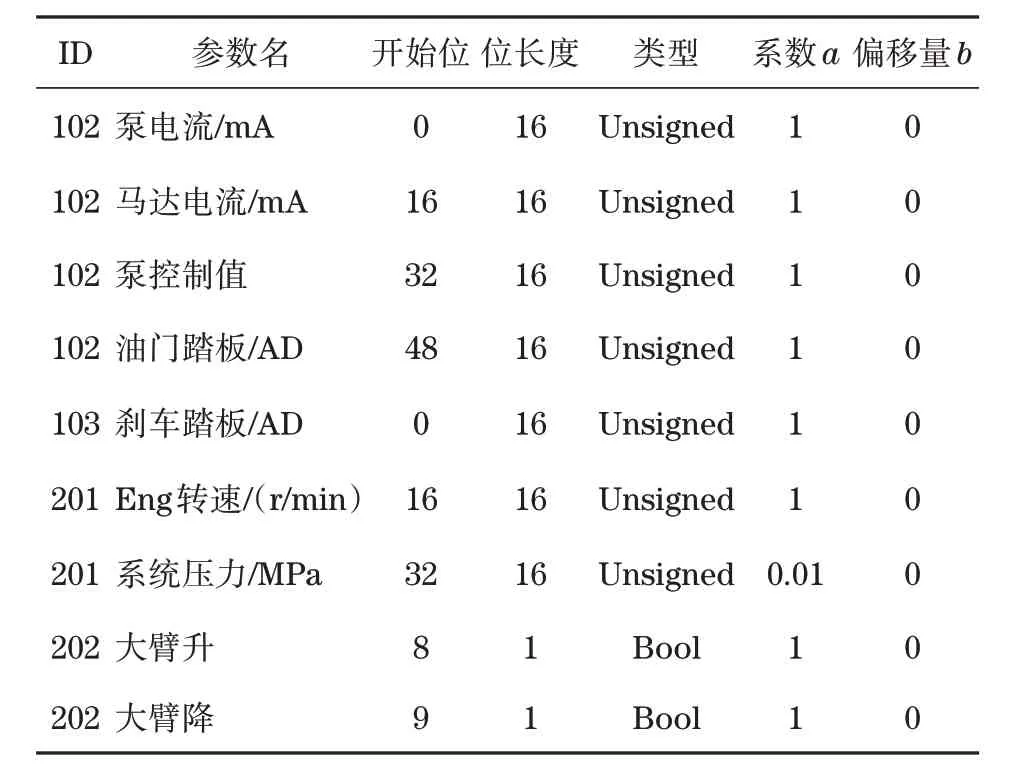

越野叉車涉及行駛系統(tǒng)、工作裝置和發(fā)動(dòng)機(jī)等3大裝置,僅發(fā)動(dòng)機(jī)的J1939協(xié)議就包含很多報(bào)文,因此總線上的數(shù)據(jù)量比較大。按照車輛運(yùn)行參數(shù)監(jiān)控和故障診斷的思路,系統(tǒng)選擇了17個(gè)報(bào)文,共110個(gè)參數(shù),部分參數(shù)定義見表1,所有解析的報(bào)文均為標(biāo)準(zhǔn)幀,數(shù)據(jù)模式是小端模式。

表1 部分報(bào)文參數(shù)定義表Tab.1 CAN frame parameters define table

通過CAN總線與叉車連接后,啟動(dòng)越野叉車,發(fā)動(dòng)機(jī)擴(kuò)展幀報(bào)文與行駛控制器和工作控制器的標(biāo)準(zhǔn)幀報(bào)文合并后,報(bào)文總數(shù)量超過50個(gè)ID,數(shù)據(jù)量大。

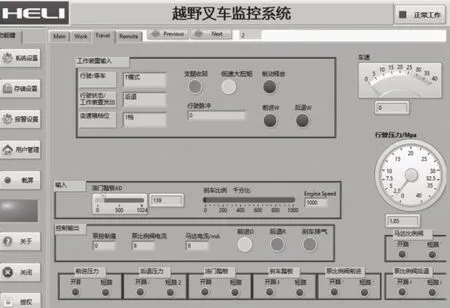

設(shè)置行駛擋位為1,方向?yàn)榍斑M(jìn),進(jìn)行測(cè)試,測(cè)試結(jié)果如圖8所示。從圖中可知:目前支腿已經(jīng)收起,符合行駛條件;系統(tǒng)檢測(cè)到了前進(jìn)和1擋的行駛條件,但車速仍為0,其原因是當(dāng)前發(fā)動(dòng)機(jī)轉(zhuǎn)速僅為999 r/min,處于低帶速狀態(tài),行駛系統(tǒng)不能工作。從以上信息可知,設(shè)計(jì)的監(jiān)控系統(tǒng)能正確的解析報(bào)文,實(shí)現(xiàn)了越野叉車的參數(shù)監(jiān)控功能。

圖8 參數(shù)監(jiān)控結(jié)果Fig.8 Monitor result of telehandler

3.2 故障診斷功能

參數(shù)監(jiān)控系統(tǒng)的一個(gè)主要功能是故障排查。某樣機(jī)車速不平穩(wěn),無(wú)法實(shí)現(xiàn)高速行駛,且阻力較大,行駛有頓挫感。為此,分別對(duì)比了正常機(jī)型故障機(jī)型的行駛系統(tǒng)壓力曲線。

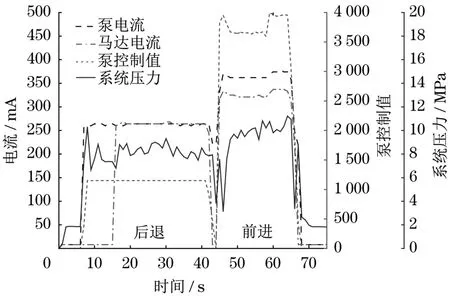

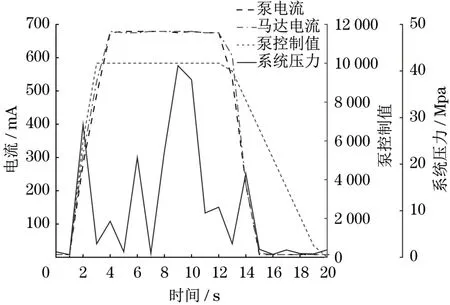

叉車的原地轉(zhuǎn)向阻力較大,采用該工況進(jìn)行對(duì)比試驗(yàn)。圖9為性能良好的叉車在原地轉(zhuǎn)向時(shí)進(jìn)行后退和前進(jìn)的壓力曲線,行駛系統(tǒng)壓力在8~10 MPa,變化平穩(wěn)。圖10為故障車行駛系統(tǒng)的壓力曲線,系統(tǒng)壓力波動(dòng)大,并存在溢流狀態(tài),表明泵和馬達(dá)是正常工作,但存在大的行駛阻力,初步懷疑是行走系統(tǒng)被鎖住,導(dǎo)致車速無(wú)法提升,壓力波動(dòng)。

圖9 正常設(shè)備原地轉(zhuǎn)向的測(cè)試結(jié)果Fig.9 Travel pressure for normal telehandler insitu steering

圖10 故障車行駛壓力變化曲線Fig.10 Travel pressure for faulty telehandler insitu steering

經(jīng)過對(duì)液壓系統(tǒng)和機(jī)械結(jié)構(gòu)的輔助判斷,懷疑是剎車油路存在空氣,導(dǎo)致液壓系統(tǒng)油溫高后因氣體膨脹而觸發(fā)制動(dòng),導(dǎo)致行駛時(shí)阻力太大,出現(xiàn)系統(tǒng)溢流和較大的壓力波動(dòng)。為此,去掉制動(dòng)系統(tǒng)的油路并進(jìn)行行駛測(cè)量,故障車的車速正常,表明制動(dòng)阻力已經(jīng)釋放,說明參數(shù)監(jiān)控系統(tǒng)為叉車的故障診斷提供了科學(xué)依據(jù)。

4 結(jié)語(yǔ)

針對(duì)伸縮臂越野叉車的運(yùn)行狀態(tài)、故障診斷等功能要求,采用LabVIEW為軟件平臺(tái),PEAK USB/CAN為硬件平臺(tái),通過隊(duì)列、全局變量和多線程等技術(shù)完成了越野叉車的參數(shù)監(jiān)控系統(tǒng)的開發(fā),通過實(shí)驗(yàn)測(cè)試,系統(tǒng)功能良好。將設(shè)計(jì)的系統(tǒng)用于故障車輛監(jiān)控,快速發(fā)現(xiàn)了越野叉車的故障源,為叉車工作過程中的故障診斷提供了可視化的判斷方法。采用CAN總線監(jiān)控方式有效實(shí)現(xiàn)了車輛狀態(tài)監(jiān)控和故障診斷,但仍依賴于個(gè)人電腦,后期可以考慮物聯(lián)網(wǎng)技術(shù),通過藍(lán)牙/WIFI來獲得車輛信息,為改進(jìn)越野叉車性能奠定基礎(chǔ)。