SiC用多線切割技術(shù)與設(shè)備的發(fā)展現(xiàn)狀與趨勢(shì)

董同社,靳永吉

(中國電子科技集團(tuán)公司第四十五研究所,北京 100176)

第三代半導(dǎo)體材料之一的SiC具有禁帶寬度大、擊穿電場(chǎng)高、飽和電子漂移速度快、熱導(dǎo)率高等特點(diǎn),其特殊性能在許多領(lǐng)域得到廣泛應(yīng)用。SiC襯底加工技術(shù)是器件制作的重要基礎(chǔ),只有在成功的加工技術(shù)支持下,才能將SiC材料的性能發(fā)揮出來。然而,由于SiC晶體具有硬度高,脆性強(qiáng),耐磨性好,化學(xué)性質(zhì)極其穩(wěn)定的特點(diǎn),使得SiC晶片的精密加工非常困難,利用常規(guī)晶體材料的加工技術(shù)和工藝,無法獲得高質(zhì)量的SiC晶片。隨著直徑不斷增大的同時(shí),片厚度也在變小,這樣就對(duì)SiC片切割方法提出了更加嚴(yán)格的要求。切片是SiC片制備過程中一道至關(guān)重要的工序,切割工藝和方法直接影響到SiC片表面質(zhì)量粗超度(Ra)、總厚度偏差(TTV)、翹曲度(BOW)、彎曲度(WARP)等參數(shù),對(duì)SiC片最終的品質(zhì)和成品率有非常大的影響。

多線切割技術(shù)推廣應(yīng)用之前,半導(dǎo)體切割主要是使用內(nèi)圓切片機(jī)切割,如圖1所示,該設(shè)備為Meyer Burger公司MB TS23內(nèi)圓切割機(jī),硅料采用臥式夾持,其切割原理如圖2所示。

圖1 Meyer Burger公司MB TS23內(nèi)圓切割機(jī)

圖2 臥式內(nèi)圓切割機(jī)原理圖

金剛石帶鋸需要頻繁停止、換向,切削速度非常低,一般不超過2 m/s。機(jī)械磨損大,維修費(fèi)用高,受到鋸條寬度的限制,切割曲率半徑不能太小,只能進(jìn)行單片切割,不能進(jìn)行多片切割。外圓鋸鋸切深度受到鋸片直徑限制,切割過程中鋸片易產(chǎn)生振擺和跑偏,噪音大,鋸片剛性差。內(nèi)圓切割機(jī)是使用環(huán)形不銹鋼內(nèi)圓刀片,內(nèi)刃口鍍制金剛砂顆粒,周邊用機(jī)械方法張緊,這種切片機(jī)根據(jù)SiC晶體的夾持不同可分為立式和臥式。一般刀片刃口厚度在200~300μm之間,主軸的結(jié)構(gòu)形式有流體靜壓軸承和精密機(jī)械主軸兩種,內(nèi)圓切割可以用于小批量小尺寸SiC片的生產(chǎn)。

這些傳統(tǒng)的鋸切工具受基體的限制不能轉(zhuǎn)彎,或轉(zhuǎn)彎半徑受限,只能切割直線表面,不能切割曲線表面,切縫較寬,出片率較低,不適用于SiC晶體切割。但是隨著第三代半導(dǎo)體產(chǎn)業(yè)的迅猛發(fā)展,SiC片向大尺寸方向發(fā)展,繼續(xù)使用內(nèi)圓切割就不得不加大鋸片基體厚度(鋸切?300 mm的SiC晶片,基體厚度約為200μm),由切割縫造成的損失大大影響了企業(yè)的經(jīng)濟(jì)效益。因此材料損耗大,加工效率低的缺點(diǎn)就成為產(chǎn)業(yè)發(fā)展的瓶頸,市場(chǎng)急需一種高質(zhì)高效并且經(jīng)濟(jì)的切割技術(shù)解決這一難題,多線切割技術(shù)應(yīng)運(yùn)而生。多線切割方式已經(jīng)取代了內(nèi)圓切割方式成為主流的SiC片加工方式。表1列出了多線切割與內(nèi)圓切割的參數(shù)對(duì)比。

表1 多線切割與內(nèi)圓切割的參數(shù)對(duì)比

傳統(tǒng)的多線切割方式是用鋼線帶動(dòng)砂漿往復(fù)運(yùn)動(dòng)磨削,此種方式存在切割效率低、高硬脆材料切割難度大等缺點(diǎn),為了提高切割效率,用金剛石線(是由金剛石微粉顆粒以一定的分布密度均勻地固結(jié)在高強(qiáng)度鋼線上制成)切割,其切割效率是傳統(tǒng)方式的數(shù)倍,但切割后會(huì)留下線痕。以上這些方面都是指切割一般的脆性材料,但通過大量的切割實(shí)驗(yàn)證明,像SiC這種高硬脆材料,具備內(nèi)部晶格結(jié)構(gòu)同向性,分子間的結(jié)合力大,因此造成其切割困難,用這樣的切割方法很慢,甚至無法割。所以,一般多線切割機(jī)都會(huì)采用高線速、擺動(dòng)切割以及可靠的張力控制算法來保證切割過程的順利進(jìn)行。

擺動(dòng)多線切割機(jī)是對(duì)傳統(tǒng)多線切割機(jī)的改良,變平面升降為擺動(dòng)升降,使得切割線與待切工件由原來的平面接觸變?yōu)閺椥渣c(diǎn)接觸,進(jìn)一步增強(qiáng)切割力,提高工效。如圖3所示,從擺動(dòng)方法上來分,市場(chǎng)上存在兩種方法:一是金剛線網(wǎng)的擺動(dòng)切割方式,另一種是被切割材料擺動(dòng)的切割方式。從國外市場(chǎng)來看,線擺切割的設(shè)備廠商代表有日本高鳥,其經(jīng)典機(jī)型為MWS-612DD,料擺動(dòng)切割的設(shè)備廠商有日本NTC,機(jī)型為NTC SPI3000。

圖3 切割方式示意圖

1 多線切割的機(jī)理及影響因素

1.1 多線切割宏觀機(jī)理

如圖4所示,將開方處理后的晶棒料通過玻璃板固定在不銹鋼工件上,然后放置到切割機(jī)的相應(yīng)區(qū)域。導(dǎo)輪經(jīng)過開槽工藝處理在輪體上刻有與所使用切割線直徑、切片厚度相適合的精密線槽,鋼線通過來回順序纏繞在導(dǎo)輪的線槽上而形成上下兩個(gè)平行線網(wǎng)。電機(jī)帶動(dòng)導(dǎo)輪旋轉(zhuǎn),導(dǎo)輪帶動(dòng)切割鋼線高速運(yùn)行,線速一般為10~20 m/s。在切料兩側(cè)的砂嘴將砂漿均勻地噴在線網(wǎng)上,砂漿(主要成分為碳化硅和PEG)隨著切割線進(jìn)入晶棒進(jìn)行切割作業(yè)。同時(shí)晶棒隨工作臺(tái)緩慢向下推進(jìn),一般經(jīng)過5~10 h的切割,晶棒完全通過線網(wǎng),幾百片的晶片便切割完成。鋼線張力(一般設(shè)定在20~50 N)在先進(jìn)的閉環(huán)反饋控制下保持不變。放線輪放出新的鋼線,同時(shí)收線輪收集已用過的鋼線。切割晶棒最大直徑是由主輥之間的空間大小和工作臺(tái)垂直行程所決定。

圖4 多線切割機(jī)原理簡(jiǎn)圖

(1)多線切割方式,是由鋼絲線作為載體帶動(dòng)高硬度的研磨砂粒對(duì)材料進(jìn)行研磨去除,實(shí)現(xiàn)對(duì)材料的切片。砂粒在切割過程中進(jìn)行移動(dòng)和滾動(dòng)運(yùn)動(dòng)。移動(dòng)過程中,砂粒一棱角切入被切割材料中,使其產(chǎn)生蠼性變形,同時(shí)在鋼絲線的帶動(dòng)下橫向移動(dòng),破壞材料原子間的鍵合力形成碎屑,當(dāng)阻力大于橫向力時(shí),產(chǎn)生滾動(dòng)運(yùn)動(dòng),而另外的棱角重新參與研磨切除,同時(shí)排出切屑。在切割過程中,鋼絲線作為實(shí)現(xiàn)對(duì)材料切割磨料的載體,在高速運(yùn)動(dòng),保證磨料達(dá)到切削去除的基本能量,磨料在研磨去除中受到鋼絲線壓力,此壓力來源于不斷的進(jìn)給運(yùn)動(dòng),由于鋼絲線的高速運(yùn)動(dòng),磨料在鋼絲線和材料之間運(yùn)動(dòng),實(shí)現(xiàn)對(duì)材料的切除,在此運(yùn)動(dòng)過程中鋼絲線和被去除材料相互都具有磨損,然而鋼絲線由于不斷的更新,磨損過的鋼絲線不再使用,對(duì)于被切割材料破損不斷的進(jìn)行,從而實(shí)現(xiàn)對(duì)材料的切割。

碳化硅磨料在切割運(yùn)動(dòng)中分為4個(gè)狀態(tài),即滑行、切入、犁、滾動(dòng)。實(shí)現(xiàn)對(duì)材料的去除主要為切入狀態(tài)和犁鏵狀態(tài),磨料在鋼絲線的帶動(dòng)下在材料表面摩擦滑行,在壓力的作用下磨料的棱角切入材料使其產(chǎn)生塑性變形后對(duì)材料進(jìn)行犁鏵,破壞材料間的分子鍵合力,產(chǎn)生碎屑。當(dāng)切削阻力很大時(shí),磨料停止劃切運(yùn)動(dòng),在鋼絲線的摩擦力下產(chǎn)生滾動(dòng),并排出切屑,同時(shí)又進(jìn)入下一次的切削運(yùn)動(dòng)。

(2)晶片入線網(wǎng)。①當(dāng)切割距離與單晶直徑比例在70﹪以下時(shí),可布線網(wǎng)后直接進(jìn)入線縫中;②當(dāng)切割距離與單晶直徑比例在70%以上時(shí),晶片幾片甚至幾十片粘接在一起,無法直接進(jìn)入,需引入兩支砂漿噴嘴開啟砂漿長時(shí)間沖洗已切割晶片區(qū)域,靠砂漿重力將晶片分開后進(jìn)入線網(wǎng)(以前使用水沖洗,但是水對(duì)冷粘膠、晶片質(zhì)量會(huì)產(chǎn)生影響)。為此特別設(shè)計(jì)了砂漿引入沖洗裝置。

(3)接口處位置壓低還是抬高。從實(shí)驗(yàn)結(jié)果可以看出,下壓所獲得切割表面明顯優(yōu)于抬高。這是因?yàn)樘缶€網(wǎng)的線弓變小,切割線所受力變小,導(dǎo)致切割時(shí)鋼線出現(xiàn)擺動(dòng),而出現(xiàn)愣子(凸臺(tái)或凹臺(tái)),致使后道工序無法加工,出現(xiàn)廢片。

(4)下壓的距離。從實(shí)驗(yàn)結(jié)果可以看出,斷線位置不同,下壓的距離也不同,切割線受力大小也不同。在切割過程中,線弓是由逐步形成到變大再到穩(wěn)定再到逐步變小的一個(gè)過程,理想的切割方式是單位時(shí)間內(nèi)鋼線的切割面積相等,所以在切割過程中隨著單晶直徑的變化鋼線接觸單晶的面積將由小變大再變小,這就是在半導(dǎo)體切割過程中進(jìn)給使用變速的根源所在。鋼線接觸單晶的面積小時(shí),下壓距離大,線弓變大,切割線受力隨之變大,變相的加快進(jìn)給速度,致使切割線無法按正常軌跡切割。

1.2 多線切割微觀機(jī)理

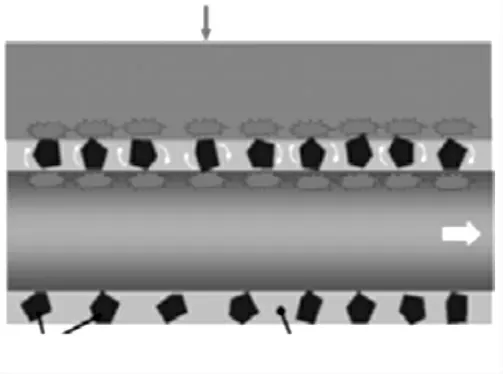

多線切割過程微觀機(jī)理如圖5所示,在切割線和晶體表面充滿了碳化硅顆粒和砂漿懸浮液的混合物。送料工作臺(tái)推動(dòng)晶棒向線網(wǎng)方向移動(dòng),導(dǎo)致切割線彎曲,彎曲角度通常在1°~5°,由鋼線造成的壓力在不同接觸區(qū)域并不相同,在鋼線正下方達(dá)到最大值。由于鋼線橫向震動(dòng)會(huì)將壓力施加到側(cè)面,而側(cè)面的切割質(zhì)量會(huì)直接影響SiC片最終表面質(zhì)量,有效控制鋼線張力,減小鋼線震動(dòng)就成為多線切割技術(shù)的一項(xiàng)重要指標(biāo)。

圖5 多線切割微觀機(jī)理

1.3 切割工藝過程分析

多線切割機(jī)的控制方式不外乎工業(yè)控制計(jì)算機(jī)加運(yùn)動(dòng)控制卡或大型PLC,整機(jī)控制以張力為核心控制放線電機(jī)、收線電機(jī)及主軸電機(jī)、切割線張力控制電機(jī)、放線收線導(dǎo)向移動(dòng)電機(jī)、啟動(dòng)和停止運(yùn)轉(zhuǎn)、工作臺(tái)驅(qū)動(dòng)電機(jī)調(diào)節(jié)。從張力傳感器取樣、測(cè)試、計(jì)算、比較后輸出指令控制各路電機(jī)運(yùn)轉(zhuǎn)。設(shè)定切割模式,檢測(cè)切割條件,測(cè)定、調(diào)節(jié)各電機(jī)運(yùn)轉(zhuǎn)情況及砂漿流量和溫度。理論分析切割過程主要涉及槽距和理論切片數(shù)量?jī)蓚€(gè)方面,計(jì)算公式為:

式(1)中:D為槽距,d1為鋼線直徑,d2為金剛砂直徑,T為片厚度,f為游移量。

用單位質(zhì)量的單晶的有效長度除以槽距就得到了理論切片數(shù)量為:

式(2)中:N為理論切片數(shù),L為單晶有效長度。

切割工藝中的各種參數(shù)對(duì)SiC片的規(guī)格和質(zhì)量都有不同程度的影響,以下重點(diǎn)討論鋼線和金剛砂的影響。

1.3.1 鋼線對(duì)SiC片的影響

多線切割機(jī)在切割時(shí),主軸電機(jī)先正轉(zhuǎn)一段距離(設(shè)為A m),然后再反轉(zhuǎn)一段距離(設(shè)為B m),根據(jù)實(shí)際情況,0.5 m<A-B<1.5 m,保證在多次往復(fù)運(yùn)動(dòng)中,將新的切割線逐漸放出,已使用的切割線逐漸收回。若切割線速度過慢,切割晶片表面局部發(fā)亮(晶片表面均勻性較差),切割耗時(shí)過長,嚴(yán)重影響切割效率;若切割速度過快,切割過程中易發(fā)生拱線現(xiàn)象,嚴(yán)重拱線可能導(dǎo)致斷線,切割晶片幾何參數(shù)也較差。經(jīng)多次實(shí)驗(yàn),最佳切割速度為1~8 mm/h。對(duì)于供線速度,若太慢,則切割過程中切割線經(jīng)多次磨耗后切割力急劇下降,切口變小,極易產(chǎn)生夾線,嚴(yán)重夾線可能導(dǎo)致斷線,影響晶片的質(zhì)量甚至碎片;若太快,則會(huì)增加切割成本,導(dǎo)致不必要的浪費(fèi)。經(jīng)多次實(shí)驗(yàn),最佳供線速度:2~30 mm/min。

在主軸運(yùn)行的同時(shí),收放線電機(jī)要保持與主軸電機(jī)的線速度同步。由于在運(yùn)行中,收放線輪的直徑會(huì)一直變化,如果不調(diào)整收放線電機(jī)的旋轉(zhuǎn)速度,主軸上的線速度和收放線輪上的線速度偏差會(huì)越來越大,將會(huì)拉斷切割線,此時(shí),需要根據(jù)張力輪的位置,去實(shí)時(shí)調(diào)整收放線電機(jī)的旋轉(zhuǎn)速度,這是整個(gè)控制系統(tǒng)中最為關(guān)鍵的地方。

最為直觀的是,隨著切割過程的進(jìn)行鋼線會(huì)不斷的變細(xì),從而影響到加工SiC片的厚度,導(dǎo)致成品率下降。

另外,由于鋼線是由鐵線外包一層銅而組成,所以在切割的過程中會(huì)將重金屬雜質(zhì)引入到SiC片的表面(10-9~10-6級(jí)別),由于離子鍵合作用而很難被去除,形成復(fù)合中心而影響到太陽能電池轉(zhuǎn)換效率。目前廣泛使用的是改良的RCA清洗法,該方法在原有傳統(tǒng)RCA的基礎(chǔ)上對(duì)清洗液進(jìn)行稀釋處理,并加入適量的活性劑,提高SiC片表面金屬和顆粒的去除率。

1.3.2 金剛砂對(duì)多線切割過程的影響

砂漿在切割過程中起主要作用。砂漿由SiC和懸浮液PEG混合配置而成,SiC顆粒較為細(xì)小,根據(jù)粒徑范圍分為不同規(guī)格,一般粒子越細(xì),切出的硅片表面越光滑,但對(duì)應(yīng)的切割能力也下降。對(duì)于砂漿粒度,若過小還易發(fā)生拱線、夾線等現(xiàn)象,嚴(yán)重時(shí)可能導(dǎo)致斷線,切割片表面易留下較重的切割刀痕,影響晶片幾何尺寸;若砂漿粒度過大,則切割效率較高,但切割片磨耗較大,切割片表面粗糙度較大,幾何參數(shù)較差。經(jīng)多次實(shí)驗(yàn),最佳砂漿粒度:3~25μm。另外,微粉由于顆粒細(xì),易在包裝、運(yùn)輸、存放過程中擠壓結(jié)團(tuán),因此配制砂漿時(shí)加料應(yīng)慢,避免添加過快造成微粉沉底結(jié)塊攪拌不開,造成砂漿密度與預(yù)期的不一致或者不均勻而影響切割。砂漿是被往復(fù)運(yùn)動(dòng)的切割線帶到切割區(qū)的,被帶入的砂漿量的多少以及切割速度的高低決定SiC片的切割質(zhì)量。不同砂漿供給條件會(huì)對(duì)SiC片質(zhì)量造成不同程度的影響。

碳化硅微粉在空氣中極容易受潮結(jié)團(tuán),分散性降低,在料漿中形成假性顆粒物和團(tuán)積物,砂漿過攪拌也會(huì)吸收水分造成此問題,因此應(yīng)避免微粉裸漏在空氣中時(shí)間過長和過攪拌,烘砂的目的也在于此,一般把碳化硅微粉在80~90℃烘箱里,烘8 h以上,來優(yōu)化碳化硅微粉的各項(xiàng)指標(biāo)。當(dāng)然砂漿配置如果采用集中供應(yīng)系統(tǒng),會(huì)減少諸多人工配置的不穩(wěn)定因素,更利于砂漿質(zhì)量的穩(wěn)定。

最后,通過實(shí)驗(yàn)研究還發(fā)現(xiàn),改變砂漿噴嘴與線鋸之間的角度,可以形成兩種不同的砂漿供給方式,即形成水平薄膜層與未形成水平薄膜層。在形成水平薄膜層情況下,線鋸的砂漿攜帶量要遠(yuǎn)大于未形成水平薄膜層的攜帶量,所以有水平薄膜層情況下的切割質(zhì)量要比未形成水平薄膜層的情況下的要好。

2 主流多線切割技術(shù)狀況

2.1 國外多線切割設(shè)備的發(fā)展現(xiàn)狀

多線切割機(jī)床屬于大型精密數(shù)控機(jī)床,具有精度高、控制系統(tǒng)復(fù)雜、技術(shù)難度大等特點(diǎn),目前國際上比較知名的生產(chǎn)企業(yè)主要有瑞士Meyer Burger公司、HCT公司,日本Takatori公司、NTC公司、日本安永等。其技術(shù)參數(shù)與工藝消耗比較如表2所示。

表2 國外多線切片技術(shù)參數(shù)與工藝消耗比較[1]

2.2 國內(nèi)多線切割技術(shù)發(fā)展水平

我國SiC用多線切割技術(shù)起步較晚,從技術(shù)上來講,有采用料擺式切割的,也有采用線網(wǎng)擺動(dòng)式進(jìn)行切割的,設(shè)備主要選用日本高鳥的線網(wǎng)擺動(dòng)式機(jī)型,型號(hào)為MWS-612DD,還有日本NTC料擺動(dòng)式機(jī)型,型號(hào)為NTC SPI3000。

最近幾年,國內(nèi)研發(fā)和生產(chǎn)多線切割機(jī)的廠商主要有蘇州赫瑞特、湖南宇晶、唐山晶玉和中國電子科技集團(tuán)公司第四十五研究所,其生產(chǎn)的設(shè)備型號(hào)及參數(shù)如表3所示。

表3 國內(nèi)多線切機(jī)代表生產(chǎn)廠家產(chǎn)品技術(shù)參數(shù)對(duì)比

目前,從設(shè)備關(guān)鍵技術(shù)、主要參數(shù)及應(yīng)用范圍等多方面綜合考慮,國內(nèi)處于較高水平的是中國電子科技集團(tuán)公司第四十五研究所自主研制開發(fā)的TDQ-602型多線切割機(jī),如圖6所示,是該設(shè)備的線網(wǎng)擺動(dòng)切割部分結(jié)構(gòu)組成圖。

圖6 線網(wǎng)擺動(dòng)機(jī)構(gòu)組成圖

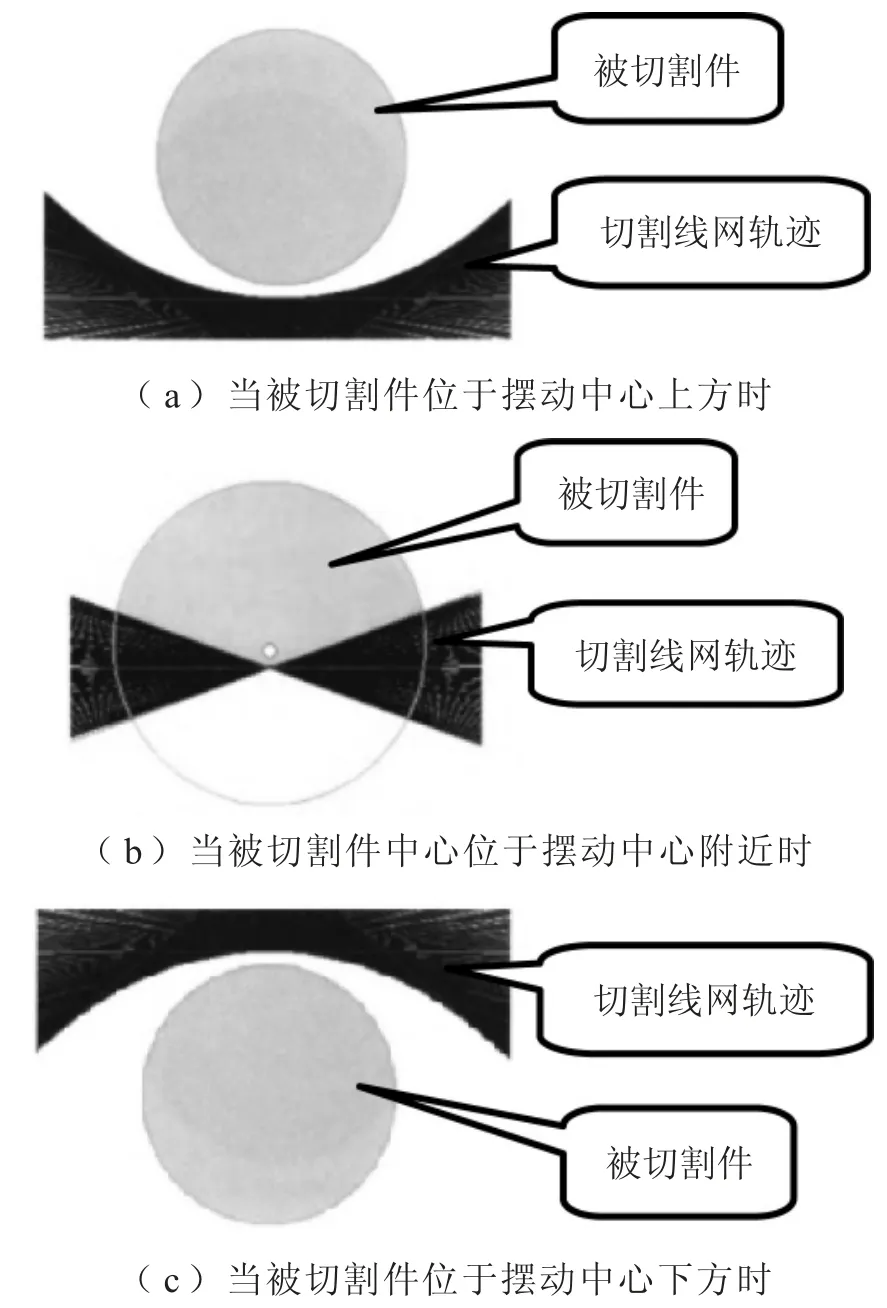

在切割過程中,被切割件從上向下送達(dá),剛開始,當(dāng)被切割件位于線網(wǎng)上方時(shí),如圖7(a)所示,由于線網(wǎng)擺動(dòng)中心與切割線網(wǎng)位置基本齊平,則切割線網(wǎng)在擺動(dòng)過程中形成的連續(xù)軌跡為一圓弧形,切割線網(wǎng)與被切割件的接觸平滑,從而能夠提高切割質(zhì)量;再往下,當(dāng)被切割件位于線網(wǎng)附近時(shí),如圖7(b)所示,切割線網(wǎng)與被切割件的接觸范圍達(dá)到最長,但由于切割線網(wǎng)是擺動(dòng)的,相當(dāng)于將被切割件的切割面分成了左右兩部分進(jìn)行切割,從而降低了切割難度,提高了切割效率;到達(dá)最后階段,當(dāng)被切割件位于線網(wǎng)的下方時(shí),如圖7(c)所示,切割線網(wǎng)在擺動(dòng)過程中形成的連續(xù)軌跡為一圓弧形,線網(wǎng)與被切割件的接觸平滑,從而提高切割質(zhì)量。

圖7 線網(wǎng)擺動(dòng)機(jī)構(gòu)切割原理示意圖

該設(shè)備具有的特點(diǎn):(1)具有手動(dòng)/自動(dòng)功能模式。人機(jī)界面直接顯示線速、張力、被切材料的切割位置和進(jìn)給速度、砂漿流量,操作簡(jiǎn)潔直觀;(2)熱交換器控制砂漿溫度,溫度控制準(zhǔn)確,保證切片精度;(3)采用主軸電機(jī)變頻控制方式;(4)采用張力傳感器和伺服電機(jī)閉環(huán)控制。

3 多線切割技術(shù)發(fā)展趨勢(shì)

主流多線切割技術(shù)已經(jīng)日趨成熟,但是隨著SiC片尺寸進(jìn)一步向超薄化發(fā)展對(duì)線切工藝水平不斷提出挑戰(zhàn),也是促進(jìn)多線切割技術(shù)水平不斷向前發(fā)展的強(qiáng)大動(dòng)力,今后多線切割主要發(fā)展方向:

(1)操作更加簡(jiǎn)單方便,從控制面板獲取充足的信息,包括運(yùn)行狀態(tài)、程序、數(shù)據(jù)記錄等,同時(shí)可進(jìn)行加工參數(shù)設(shè)置與修改,方便操作控制;

(2)提高設(shè)備進(jìn)給系統(tǒng)的機(jī)械裝配水平,減少誘發(fā)鋼線振動(dòng)的因素,減小通過設(shè)備零部件(如:主輥、導(dǎo)向輪、進(jìn)給系統(tǒng)等)作用于工藝材料(如:砂漿、鋼線)上的作用力,使得砂漿內(nèi)部切割磨粒在加工過程中的運(yùn)動(dòng)、形狀等方面發(fā)生變化,最終提高SiC片的彎曲度、翹曲度、平行度、總厚度偏差、粗糙度等表面質(zhì)量指標(biāo);

(3)在相同工藝參數(shù)設(shè)定的情況下,設(shè)備進(jìn)給系統(tǒng)加工、裝配水平的好壞直接影響到切割硅片翹曲度指標(biāo),能夠通過改進(jìn)零部件加工水平和裝配工藝來提升其對(duì)切割硅片的影響;

(4)機(jī)械振動(dòng)所誘發(fā)的低頻振動(dòng)不利于切割加工過程,嚴(yán)重影響切割加工的穩(wěn)定性,通過提升旋轉(zhuǎn)運(yùn)動(dòng)部件的加工裝配精度,以及選用耐磨損的軸輥表面涂覆材料等方式來抑制這些低頻振動(dòng)的產(chǎn)生,降低鋼線的受迫振幅,改善切割硅片質(zhì)量;

(5)對(duì)于由外部激勵(lì)等誘發(fā)的小幅振動(dòng),應(yīng)該更加深入的研究并加以利用,通過分析其振動(dòng)規(guī)律,改善切割加工過程中各個(gè)工藝參數(shù)的設(shè)置,并采取主動(dòng)控制措施來抑制鋼線產(chǎn)生高頻共振,抑制振幅的擴(kuò)大。使得切割過程中鋼線盡量保持在高頻微幅的振動(dòng)狀態(tài),提升切割性能、改善切割狀態(tài)以及提升切割后硅片翹曲度等表面質(zhì)量指標(biāo);

(6)切割用鋼線升級(jí),游離磨料的多線切割技術(shù)雖然獲得了比較良好的切片質(zhì)量和效率,但由于切割是鋼線帶動(dòng)砂漿連同碳化硅完成切割作用,能量傳輸步驟多,就會(huì)產(chǎn)生大量的損耗。

4 結(jié)束語

綜上所述,未來幾年,隨著SiC片市場(chǎng)需求的不斷增長和對(duì)其品質(zhì)要求的不斷提高,SiC片的多線切割技術(shù)會(huì)朝著提高加工精度與加工能力,縮短加工時(shí)間以提高效率這幾個(gè)方向發(fā)展。比較成熟的游離磨料線切技術(shù)主要發(fā)展方向是研究性能更加符合產(chǎn)品需求的新型切削液和改良切割用鋼線。另一方面,最新應(yīng)用Si單晶切割的電火花切割(WEDM)可以極大地提高SiC片表面質(zhì)量,據(jù)測(cè)量Si片表面粗糙度Ra<2,最高切割效率已達(dá)600 mm2/min,切割厚度小于120μm,是未來SiC片切割技術(shù)改進(jìn)和提高的新亮點(diǎn)。