智能無人抓斗吊天車在有色金屬行業的應用

鄧 君

(湖南天橋嘉成智能科技有限公司,湖南株洲 412000)

某有色金屬冶煉股份有限公司用于銅冶煉渣處理的精礦倉配料車間,車間廠房長210m,改造一臺純手動抓斗吊,實現行車加料的全自動運行。為了解決該配料車間生產環境惡劣,人工勞動強度大,作業效率低,設備維護費用高等問題,結合企業智能制造和智慧工廠建設整體戰略,對該工序的物料轉運及上料作業進行智能化及相關配套改造,是非常具有現實積極意義的。對此,文章以智能無人化抓斗吊天車系統為案例,重點就其在該企業精礦倉配料車間中智能無人化抓斗吊天車系統的應用作了分析,希望能達到減人增效、降低設備故障、提升操作管理水平和效率、提升工序整體自動化和信息化水平的目的。

1 智能無人化抓斗吊天車系統概述

此項目配料車間抓斗起重機智能化系統是基于可編程控制器(PLC)、變頻器和傳感器的控制系統以及機器識別、計算機、通信等信息技術,并開發相應的智能調度與控制算法,實現抓斗起重機無人操作模式下的自動化運行。

為實現智能化系統以及客戶對于天車作業自動化的各項功能目標,智能抓斗天車系統一般需要配備多個功能技術模塊,一般主要包含:無人天車電控系統,定位及防搖系統、智能識別系統、地面輔助及安全系統、視頻監控系統、網絡通信系統,中控系統。

2 配料車間智能無人化抓斗吊天車系統的應用

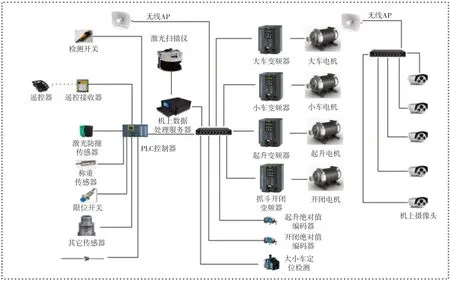

2.1 智能無人抓斗天車電控系統

無人天車電控系統主要由車載PLC 系統、各機構驅動變頻器、傳感器以及相關控制軟件組成。車載PLC 采用西門子S7-1500系列。抓斗的起升及開閉電機驅動采用高性能變頻器控制,速度精度及力矩精度高,適合起重機電機控制。

2.1.1 智能抓斗天車電控系統(抓斗控制)的關鍵技術

湖南天橋嘉成智能科技有限公司智能無人天車抓斗設計為自立型重型上部雙股四繩防纏繞結構。雙股四繩防纏繞設計、高性能PLC 及變頻器的選型配置以及公司獨創的四繩同步控制技術(三閉環同步控制系統),使得抓斗動作平穩、精準,有效防止鋼絲繩松弛、纏繞、磨損,是防止抓斗漏料,保證作業效率和滿斗率等關鍵指標上優于人工操作的關鍵技術之一。

2.1.2 智能無人抓斗天車電氣系統拓撲圖。

智能無人抓斗天車電氣系統拓撲圖如圖1所示。

圖1 智能無人抓斗天車電氣系統拓撲圖

2.2 自動定位及防搖擺系統

天車自動定位實現原理:起重機三維位置檢測系統能實時檢測起重機的三維位置,通過PLC 的調度子程序,向起重機發送目標位置。車載PLC 接受到該位置后,控制各機構變頻器驅動各機構電機向目標位置運行,通過一定優化算法,當起重機停止時,剛好達到目標位置,有效提高定位效率。

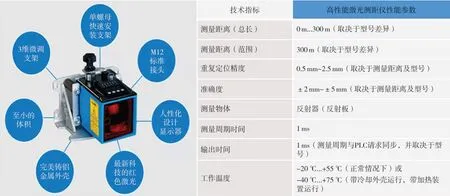

2.2.1 大、小車定位系統

如圖2所示,大小車運行機構(X、Y 方向)采用激光測距儀對位置信息進行檢測。激光測距儀帶有標準的PROFINET 接口,可以通過工業以太網的通信方式直接將實時位置信息傳輸給PLC 控制器,定位準確,精度可達±2 mm。

圖2 激光測距儀的技術指標及性能參數

大、小車定位系統通過激光在發射器與反射板之間的反射與接收,利用時間飛行函數計算,得出大小車在軌道上的距離位置信息。

定位系統的具體方案應結合現場布局、工作環境、精度要求、安裝維護、可靠性、投資性價比等因素進行綜合選型和配置。

本項目中的大、小車定位系統也可考慮采用絕對值編碼器+RFID 磁釘校準定位技術。

2.2.2 抓斗起升、開閉定位

智能無人抓斗天車起升機構(Z 方向)及抓斗開閉位置檢測采用絕對值編碼器,其集成的PROFINET接口可以實現與S7-1500PLC 的完美融合和數據傳輸。其多圈高分辨率的計數特點,完全能夠滿足客戶高精度定位的要求,特別是高強度的防護等級,具有強抗沖擊和抗震動能力,適用于惡劣工業環境。

(1)行車起升機構(Z 軸方向)通過在升降卷筒端部安裝多圈絕對值編碼器來實時測量Z 軸的位置。

(2)抓斗開閉卷筒端部安裝多圈絕對值編碼器來實時測量抓斗開閉狀態。

(3)抓斗上方配置的稱重傳感裝置能夠判斷物料抓取情況,同時輔助進行抓斗觸底判斷。

2.2.3 電子防搖

防搖控制原理:利用軟測量技術估計吊鉤偏擺角,采用狀態反饋的方法對橋式起重機運行機構進行速度控制同時抑制吊鉤擺角,基于軟測量技術擺角檢測方法無需加裝任何傳感器,只需要變頻器內部加入軟件算法即可,防搖算法采用狀態方程和狀態反饋的方法,實時估算吊鉤的擺角,然后調整大小車的加減速度。

2.3 機器識別系統

供料車間煤倉抓斗起重機智能化系統中的機器識別主要包括車輛識別(含車牌號、進場與離場判斷)、堆場物料狀態識別、煤臺加料倉料位識別。

2.3.1 車輛識別

運輸卡車進入煤倉作業區前,作業區車輛入口處的車牌識別及智能道閘系統,識別車牌號,車牌信息進入智能天車中控系統。

智能天車中控系統核對車輛車牌信息,若符合,則道閘自動開啟,車輛駛入。

智能行車中控系統獲得道閘控制器中的車輛入庫信號,將行車工作范圍進行鎖定,確保卸車時的作業安全。

司機按照卸車規則完成卸料后,駛離作業區,智能行車中控系統獲得道閘控制器中的車輛出庫信號,對智能行車進行解鎖。

若客戶已部署TMS(運輸管理系統),則智能天車中控系統還能通過系統對接,獲取運單及物料信息。

2.3.2 堆場及煤臺料倉物料識別

在起重機主梁下安裝二維激光掃描儀,大車移動至堆場上方對該區域進行來回移動數次掃描。上位機系統根據掃描工控機獲取的3D 點云數據,利用相應的圖像及數據處理軟件,實時計算出堆場物料邊界、高度等狀態信息。

2.4 地面輔助及安全系統

由于智能無人抓斗天車處于無人駕駛狀態,自動化程度高,運輸卡車等地面設備必然需要與無人天車系統產生信息交互,實現聯動控制功能。

(1)部署就地電控系統,車輛司機可通過就地電控系統按鈕或人機交互界面輸入“卸車請求、緊急停止、繼續卸車”等信號,系統也可向司機發出語音提示、聲光報警等信號。

(2)就地電控系統也可部署于遠程中控室內,司機的操作則相應由中控室值守人員完成。

(3)裝車請求處部署網絡電話機,便于地面人員和控制中心人員溝通。中控臺上安裝網絡尋呼話筒,同時具備點對點撥號通話功能。

(4)天車上安裝功放擴音器,可以利用中控臺上的網絡尋呼話筒對天車作業區域進行廣播喊話,如滯留人員的驅離等,進一步強化天車自動化運行時的安全。

(5)部署帶有人體闖入偵測和滯留偵測的智能網絡攝像機,當自動化作業區域有人員滯留,或是卡車司機停留在司機室等非安全區域時,系統能進行有效識別并輸出告警或停車。

(6)作業區出入口通道設置電子圍欄,當自動化作業期間有人、車異常闖入時,系統能自動停車或發出聲光或語音告警。

(7)作業區域設置物理圍欄進行隔離。

(8)現場安裝一臺室外型LED 雙色顯示大屏幕,可滾動顯示的內容包括:①行車當前運行模式和狀態。②運輸車輛是否停靠到位的信息反饋。③人員安全注意事項告知。④中控室的人機界面編輯的其他內容。

注:地面輔助及安全系統功能,視客戶方生產條件以及對自動化程度要求等實際情況,可以安裝部署上述(1)~(8)中的一種或多種功能配置。其中(1)和(2)為必選配置,其他6項均為可選配置。

2.5 視頻監控系統

為使得在中控機房能夠看到現場實時情況,方便相關人員對智能起重機的抓渣上料及卸車等作業進行人工干預和指揮,提升現場安全監控管理水平,需要在天車及現場相應位置安裝部署網絡攝像頭,視頻畫面通過庫區無線和有線通信系統回傳至中控機房顯示并可接入全廠監控網絡。同時,為滿足天車工能在中控室可進行遠程連續操控作業的要求,視頻系統的布置還應在遠程操控的畫面清晰度、視角、覆蓋范圍、系統實時性等方面進行合理配置。

2.6 網絡通信系統

本項目網絡通信系統包括有線和無線兩大部分。其中有線數據通信主要負責地面與中控系統進行數據交換,無線數據通信主要負責天車現場的無線覆蓋。

本網絡通信系統采用的工業無線局域網具備5G網絡接口功能,后期可與運營商實現技術對接,5G網絡部署后,可實現中控室超遠距離控制。

現場匯聚交換機至中控室核心交換機之間采用光纖傳輸,且為雙線制,最大限度避免主干網絡的單點故障,導致整個系統全線停車的問題。

所配置的高性能網橋采用5.8G 頻段,頻率高,信道相對純凈,傳輸帶寬大。適合對數據傳輸要求較高的場景使用。傳輸帶寬為450 Mbps 以上,在2公里的距離下,點對點傳輸帶寬實測200 Mbps 以上。

2.7 智能無人抓斗天車中控系統

2.7.1 中控系統——硬件

①系統服務器和上位機。

②核心交換網絡設備及視頻后臺處理設備。

③遠程操控終端及自動作業監控管理終端,用于實現遠程操控及自動作業監控管理操作。④中控設備配電及UPS 備電系統。⑤服務器柜及網絡機柜。

2.7.2 中控系統——軟件

無人天車軟件系統主要用于抓斗智能天車的調度與管理,承接上位機系統或MES 系統生產計劃,同時兼顧庫區的激光掃描、車輛識別管理系統、安全、視頻監控等設備的協同智能化管理,建立多系統非線性系統數學模型,設計最優算法,通過計劃排程、設備調度、路徑規劃和提供多用戶、智能化、模塊化的控制系統,達到減少人工勞動強度、提高物料信息與設備安全、提升庫區運行效率等目標,是整個智能無人天車系統中的核心組成部分。

3 結束語

與傳統人工模式下精礦倉配料車間的物料操作管理方法相比,引入智能化無人化的抓斗吊天車系統,不但能夠減輕人工管理成本,還能解決配料車間生產環境惡劣,人工勞動強度大,作業效率低,設備維護費用高等問題。基于此,以某有色金屬冶煉股份有限公司的精礦倉配料車間中經過智能化改造的無人化抓斗吊天車系統為例,在介紹該系統作業流程、功能模塊的基礎上,著重介紹了其各個技術系統的應用,希望能為實現該企業行車加料的智能化全自動運行而有所幫助。