檢測技術在自動化機械制造系統中的應用

張同富

(泰瑞機器股份有限公司,浙江杭州 310018)

近年來,隨著我國社會經濟的高速發展,機械制造行業也隨之蓬勃發展,取得了不錯的成績,受到了人們的廣泛關注。在科學技術日新月異的當下,自動化機械制造系統逐步完善,機械設備制備水平逐步提升,其對技術精度有著更高的要求,為保障機械制造的產品質量,應當充分發揮檢測技術在其中的重要作用。因此,需基于當下的科學技術,優化檢測方法,使用先進的檢測裝置,應用科學的檢測技術,并將其有效運用于自動化機械制造系統中,以提高自動化機械制造系統的運行效率,保障機械產品的生產質量,滿足國家相關規定標準,從而推動機械制造行業的可持續發展,實現經濟效益最大化。

1 自動化機械制造系統檢測技術的相關內容

1.1 檢測技術的概念和構成

從本質上來說,檢測技術指的是對機械制造產品進行相關的檢測,判斷待檢測產品的質量是否達到標準要求。在實際檢測過程中,需要相關人員應用專業的檢測儀器,選擇合適的檢測方法,以檢驗產品的性能、質量,判斷其是否達標。在當下,人們對機械產品的質量要求逐步提高,在產品性能需求方面有著更高的期盼,這不僅要提升產品的生產技術,還需要同步強化產品的檢測技術。檢測技術的便捷性是衡量檢測技術水平的重要指標,其目的在于快速發現檢測對象中存在的質量問題,并及時進行處理。檢驗人員應當深入分析機械制造系統和檢測技術之間的關系,從多方面來進行綜合考慮,如檢測效率、檢測成本、檢測可靠性等,根據檢測對象的特點和實際情況,來選擇適宜的檢測技術,并可將檢測技術和自動化技術有效結合,以實現自動化檢測。

檢測技術的硬件結構構成,包含了以下內容:信號檢測設備;轉換設備、傳感設備。在檢測過程中需要發揮各個裝置的作用,每個裝置的功能都有所不同,只有將這些裝置、模塊進行有效的組合,才能提高檢測工作效率,獲取準確的檢測結果;從檢測技術的軟件方面來看,其包含了兩個系統,一個是測算系統,另一個是輸出系統,需要充分發揮內嵌敏感元件的作用,以有效檢測產品的質量。敏感元件的靈敏性越強,檢測結果的精確度則越高。在實際檢測過程中,檢測指令會傳達至信號接收設備中,然后開始驅動檢測系統運行,使用適宜的檢測設備來檢測相關產品,然后再利用測算單元,來分析檢驗數據,得出準確的檢測結果。檢驗人員應當加強對傳感單元時效性的把控,必須將各項檢測數據在第一時間內就進行傳遞,還需要嚴格管理檢測技術的可靠性,確保所使用的檢測方法符合技術標準,以免導致檢測結果出現誤差。

1.2 自動化機械制造系統檢測原理

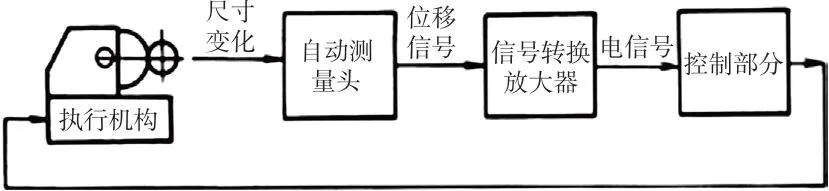

自動化機械制造系統檢測主要包含了信息處理電路、各類傳感器(或機械式檢測結構)、中間轉換裝置和記錄、顯示裝置。在檢測系統中,不僅應用了大量的敏感元件,也需要應用到測量軟件、輸出工具。檢測系統中的每一個裝置、設備的分辨率都要符合標準要求,而且要有一定的靈敏度,應當具備線性特點。在應用檢測技術檢測機械制造的產品時,需充分發揮自動化系統的作用,實施全面化檢測,接收到被測信息之后,再轉換這些信號,進行傳輸,與檢測結果進行對比,以判斷檢測結果是否準確、可靠。自動化機械檢測系統的運行原理如圖1。

圖1 自動化機械檢測系統運行原理

在進行系統運行時,想要有效監督和管理設備的運行狀態,應當充分發揮傳感裝置的作用。在實際應用過程中,當設備正常運行時,很難實現有效的非線性校正。對于部分不會產生較大影響的非線性因素,可忽略不計;對于部分有較大影響的非線性因素,則要使用微分方程來進行數據分析,需基于檢測系統創建科學的數學模型,以便于實施有效的數據分析。

2 檢測技術在自動化機械制造系統中的作用

2.1 全面實現自動化的目標

在自動化機械制造系統中運用檢測技術,有利于全面實現自動化的目標。機械制造產品的質量,離不開生產過程中的精度控制,只有不斷地提升機械制造技術水平,才能確保整個自動化機械制造系統的穩定性,使之生產更加安全可靠。在對機械制造的產品進行檢測時,需要根據產品類型來選擇適宜的檢測手段,不斷地創新檢測技術,做到與時俱進,以便于確保檢測結果的精確性。可根據檢測對象的特點、檢測目標來選擇適宜的檢測裝置,應用合適的檢測方法,確定參數類型,從而全面了解機械設備的實際運行情況,掌握其各項參數信息。例如,在加工部分零部件時,可通過科學的檢測技術(如激光測量傳感器、高精度視覺系統等)來及時發現其內部的缺陷、問題,以保障零部件加工質量,使之具備生產條件,滿足標準要求。

2.2 提升產品質量

在科學技術日新月異、不斷創新的當下,計算機信息技術大力發展,并被廣泛應用于機械制造行業中,在一定程度上提升了機械制造行業的水平,提高了機械制造的生產效率,改變了傳統的機械制造模式,更符合機械制造的現代化發展。但與此同時,也對檢測技術提出了更高的要求。傳統的檢測系統僅是檢測機械產品的基本數據信息,范圍具有一定的局限性,而引入計算機信息技術之后,所應用的檢測技術水平更高,其檢測范圍得到了擴大,而且能夠對機械制造生產的全過程進行有效的動態監測,不再局限于基本參數的檢測,而是走向綜合性的檢測方向。在進行機械制造產品生產時,設備因素對產品的質量、精度造成了一定的影響,通過自動化檢測技術,有利于提高產品的質量,使之精度達到其標準要求。這就促使諸多企業開始增加對自動化檢測技術的資金投入,開始意識到自主研發工作的重要性,旨在根據自身的工作需求來打造專屬的、適應性好的檢測系統,以有效把控生產過程中的各種誤差。

另外,隨著檢測技術在自動化機械制造系統中應用水平的不斷提升,相關企業的生產能力得到有效提升,各項檢測結果也愈來愈準確,具有一定的權威性,能夠為后續生產工藝的調整提供參考,奠定基礎。將自動化檢測作為檢測技術應用的核心,可實現檢測工作的智能化,做好動態分析工作,及時獲取關鍵參數,以便于實施針對性的檢測,保障產品加工質量,這極大地提升了企業的市場競爭力。

3 檢測技術在自動化機械制造系統中的有效運用

3.1 間接檢測

在自動化機械制造系統中運用檢測技術,可實施間接檢測法。指的是先根據實際情況和需求預先設定好設備或裝置,然后利用該設備或裝置來掌控整個檢測系統,也可以利用特殊設備來進行尺寸等參數的檢測,全面把控檢測對象的各項參數,掌握其實際情況。例如,在鏜磨過程中,珩磨頭達到最高點之后,塑料塊便會進入標準環,在還沒有進行工件完全切割之前,鏜磨塊的外徑會小于標準環。開始鏜磨之后,油石會向外進行擴張,當工件的尺寸達到標準要求之后,可于標準環中放置塑料塊。整個鏜磨過程,都會產生一定的摩擦力,促使標準環位置改變,在銷壓信號出現后鏜磨工作便會停止。在使用檢測技術對設備進行檢測時,需要檢測油石和塑料塊的磨損狀況,判斷兩者是否相同,可根據塑料塊的磨損狀況,來重新優化標準環尺寸,這有利于減少誤差。珩磨孔徑間接測量裝置如圖2。

其中,1表示的是珩磨砂條,2是標準環,3是塑料塊,4是珩磨頭,5是支架,6是工件;7是銷,8是信號發生裝置,9和10是擋銷。

3.2 直接檢測

在自動化機械制造系統中實施檢測工作之前,需要充分發揮檢測人員的主觀能動性,其需要根據檢測對象進行了解,并且將等待檢測目標的形狀特點進行分類,常見的分類方式有外圓、平面、帶孔等,為后續檢測工作的開展奠定扎實的基礎,做好準備工作。檢測人員在選擇檢測儀器的時候,應當充分考慮檢測對象的產品類型,以確保所使用的檢測儀器相適宜,保障最終檢測結果的準確性。等待檢測的產品,在外形、尺寸上都有所不同,檢測裝置在運行原理上也有所不同,所采用的檢測方法有一定的差異性。比如說,在對外圓磨削進行檢測時,可采用單出點檢測設備,其包含了兩部分內容,一部分是測量頭,其需要布置于工作臺上,另一部分則是氣動檢測裝置。要注意的是測量桿應當鏈接檢測對象的下母線,需縮短與氣動噴嘴的距離。在使用這一檢測裝置時,能夠利用測量桿一端的彈性變形特點,來檢測接觸點。可將量頭、測量桿進行組合應用,以全面檢測產品的尺寸,判斷其尺寸參數是否符合標準要求,在檢測過程中系統會發出相應的控制信號,砂輪裝置會自動退出,以便于有效開展外圓產品的測量、磨削作業。

3.3 實際檢測技術應用

在自動化機械制造系統中,應用檢測技術,有利于保障機械產品的生產質量,提高生產效率,逐步深化機械制造系統的自動化程度,從而獲得更高的經濟效益。在實際應用過程中,可以利用科學的檢測技術來檢測發動機的加工,利用現代信息技術來全面把控整個生產加工過程,實現實時監控,及時發現生產過程中的問題,并采取有效措施來加以解決。與此同時,可以利用檢測技術來監督管理整條生產線,把控好生產線中的每個流程,高質量的完成每個零件的配制工作。由于只需要在主控計算機中輸入相應的檢測技術,便可以進行有效的分析,這在一定程度上降低了人工的作業成本,也能夠及時避免問題的發生。

4 檢測技術在自動化機械制造系統中運用的注意事項

在自動化機械制造系統中運用檢測技術,應當注意以下幾點:①要充分發揮人工智能技術、智能傳感技術,可打造完善的專家檢測系統。基于此,有利于針對機械制造產品生產中各類問題實施有效的解決措施,可通過解釋、控制、預測來進行事前把控,并且在事中及時診斷出問題,進行科學的故障分析,并做好修復工作;②不斷地提升自動化系統控制技術,應當有效利用計算機信息技術,將云計算、云儲存等技術,有效應用于自動化機械制造中,通過大數據技術來實現高效的檢測工作,不斷地創新機械制造技術;③創新檢測技術,提高檢測技術的自動化水平。應當轉變傳統的檢測技術,使用更為科學的檢測方式,減少人工檢測成本,將檢測工作和設備生產同時進行,以便于提高檢測效率,降低檢測工作中的人為失誤。

5 結束語

應當重視自動化機械制造系統中的檢測技術應用,需及時發現當前檢測工作中的問題,充分發揮現代科學技術,將大數據技術、計算機信息技術等有效融合于自動化機械制造系統中,不斷地創新檢測方法,以提高檢測技術的自動化水平和檢測的可靠性,保障機械制造檢測結果的準確性,確保機械制造產品質量達到標準的生產要求,推動機械制造行業的大力發展。